在车床上抛光工件时,工件的转速很高,并且对加工表面施以一定的压力,由于抛光工具与加工表面之间的剧烈摩擦,抛光膏在被抛光表面上形成的氧化膜加速了磨砺作用;同时,伴随产生的高温在抛光表面上形成了极薄的熔流层,熔流层将被加工表面上的凸凹微观不平逐渐填平,从而得到光亮的表面。抛光主要用于减小工件的表面粗糙度值,增加表面的光亮度和提高其耐蚀能力,但不能改变工件原有的形状和提高尺寸精度。

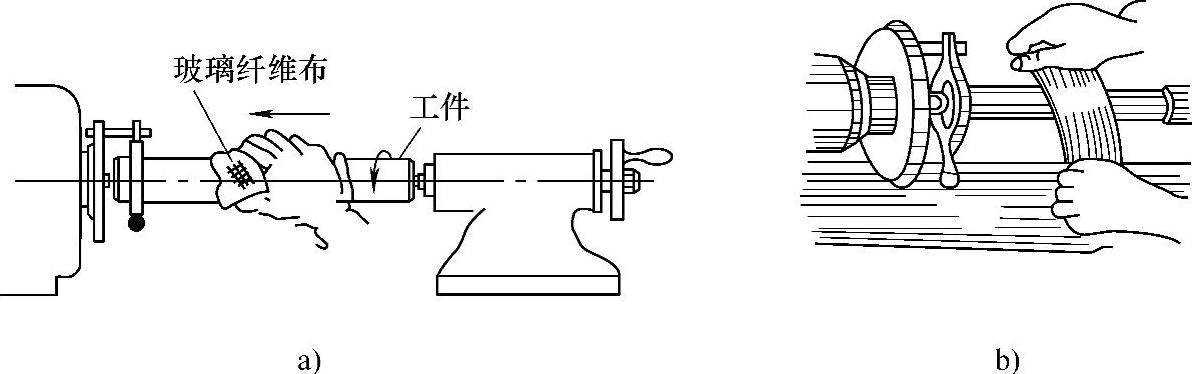

在车床上使用玻璃纤维布抛光外圆的情形如图5-39a所示,使用砂布抛光的情形如图5-39b所示。

图5-39 在车床上抛光外圆

a)使用玻璃纤维布抛光 b)使用砂布抛光

抛光精度和光洁性要求很高的工件时,可将白布叠成几层,宽度为50~100mm,在上面涂上薄层抛光膏,将白布包在工件上,使工件旋转,抛光布作往复移动,移动速度以工件表面的抛光纹路成45°网状为合适。抛光到原来的精车纹路截止时,把工件擦净,然后在白布上铺一层柔软的丝绸,使白布上的抛光膏渗出到丝绸上,丝绸和抛光膏与工件的加工表面接触,继续进行抛光,并随时观察工件的抛光纹路,随后按照同样方法加上2~3层丝绸进行抛光。抛光过程中要经常擦工件,以观察抛光情况和去掉已经变黑的抛光膏。较好的揩擦方法是用棉花蘸丙酮,也可以蘸石油醚或航空汽油。揩擦时要轻,使带有丙酮的棉花在工件上滚动,以免把工件划伤。

抛光中使用的抛光膏由磨料和油脂(硬脂酸、石蜡、煤油)调制而成。磨料的种类根据工件材料而定,抛光钢件时可使用刚玉,抛光铸铁时使用碳化硅,抛光铜件和铝件时使用氧化铬。

1.抛光长度较大的工件

抛光长度较大的轴类工件时,可采用图5-40所示的方法。将砂布夹紧在刀架的平行夹上,当砂布的两边与轴件接触的松紧程度不一致时,可转动平行夹进行调整,工件与平行夹之间的距离为150~200mm。抛光时,将砂布拉紧,车床主轴转速n=900~1500r/min(根据工件的大小而定)。床鞍由后顶尖向主轴方向移动时,进给量为6mm/r;回程时,砂布应拉得更紧些,进给量降低到0.5~1mm/r。

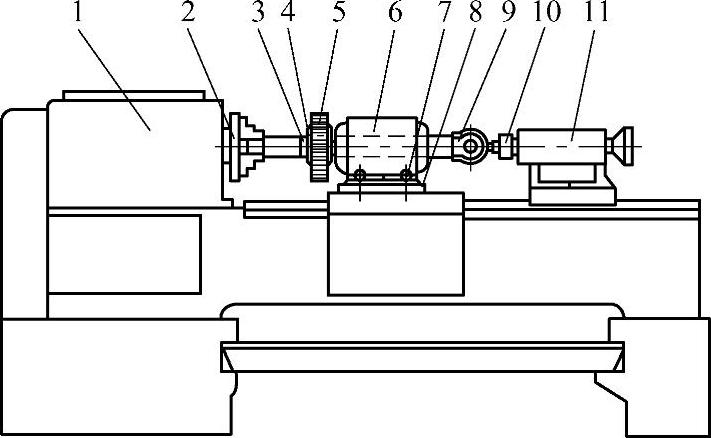

大批量抛光时,可采用图5-41所示的方法改装车床,将抛光轮5用螺栓3紧固在电动机6的主轴上,然后把电动机6用联接螺栓7紧固在车床中滑板8上(电动机6的电源单独接入)。这样,电动机6可带动抛光轮5作高速旋转,并能随床鞍和中滑板作纵、横向移动。把待抛光的工件9装夹在自定心卡盘2与尾座11之间,抛光轮5即可实现对工件的抛光加工。

图5-40 在车床上抛光长轴件

图5-41 改装车床抛光长度大的工件

1—车床 2—自定心卡盘 3—螺栓 4—衬板 5—抛光轮 6—电动机 7—联接螺栓 8—中滑板 9—工件 10—回转顶尖 11—尾座

使用时,应将抛光轮5的轴线与工件9的轴线找正成平行,否则抛光时会出现螺纹线波纹。为了防止抛光时碎末飞扬,抛光轮外缘处须安装防护罩。

电动机功率可根据抛光轮的宽度和抛光用量的大小进行选择,可参考选用Y90L-2型三相异步电动机,其功率为2.2kW,转速为2840r/min。

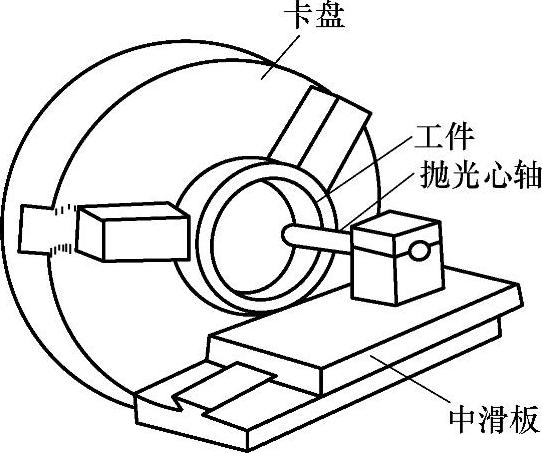

2.在车床上抛光内圆

根据被抛光工件的孔径,制作几根直径不等且小于工件孔径的抛光心轴,心轴工作部分的长度为被抛光工件孔长的2/3。如图5-42所示,把工件安装在卡盘上,抛光方法和抛光外圆时类似,只是把白布和丝绸包在心轴上(图中未画出),车床转速和床鞍往复速度与抛光外圆时基本相同。

图5-43所示是电动磨头抛光工具,使用时将其固定在车床中滑板上,对工件进行抛光。

(https://www.xing528.com)

(https://www.xing528.com)

图5-42 在车床上抛光内圆

图5-43 电动磨头抛光工具

3.使用磨石装置进行抛光

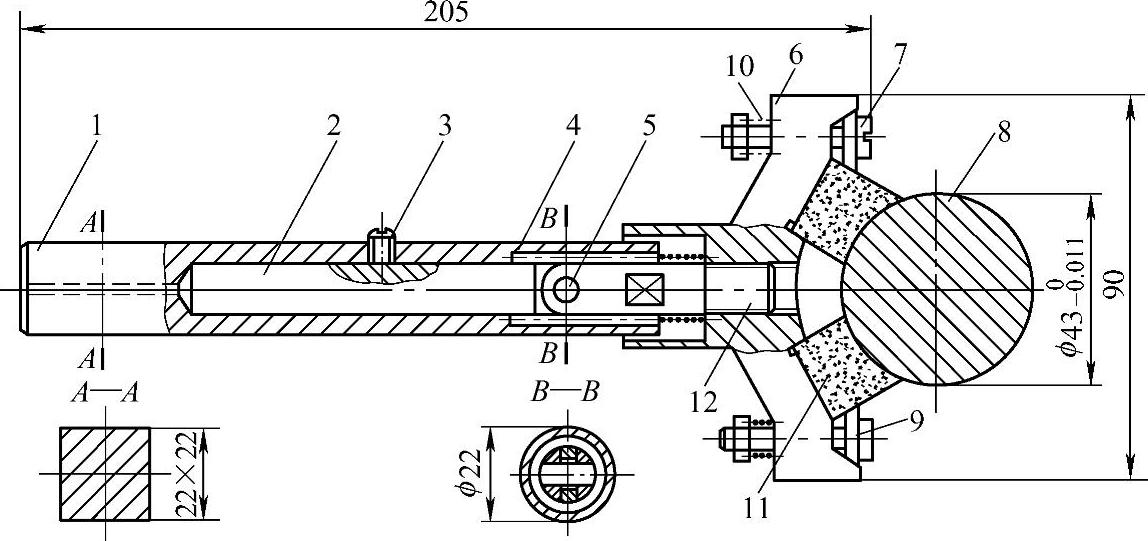

图5-44所示是磨石抛光装置的一种形式。圆支承杆2通过圆销5将螺杆12和磨石支架6连接成一体。压缩弹簧4和10的作用是使磨石11和工件的接触均匀而又能浮动。磨石支架6可相对夹紧杆轴线作上下3°范围内的摆动,这样能使抛光过程中工件和磨石始终处于良好的接触状态。

使用时,将该装置固定在车床刀架上,让磨石以一定的压力与工件8的外圆相接触。起动车床后,使溜板作纵向往复移动,即可抛光工件。工件回转线速度可在20~25m/min的范围内选取。

图5-44 磨石抛光装置

1—方杆 2—圆支承杆 3、7—螺钉 4、10—压缩弹簧 5—圆销 6—磨石支架 8—工件 9—压板 11—磨石 12—螺杆

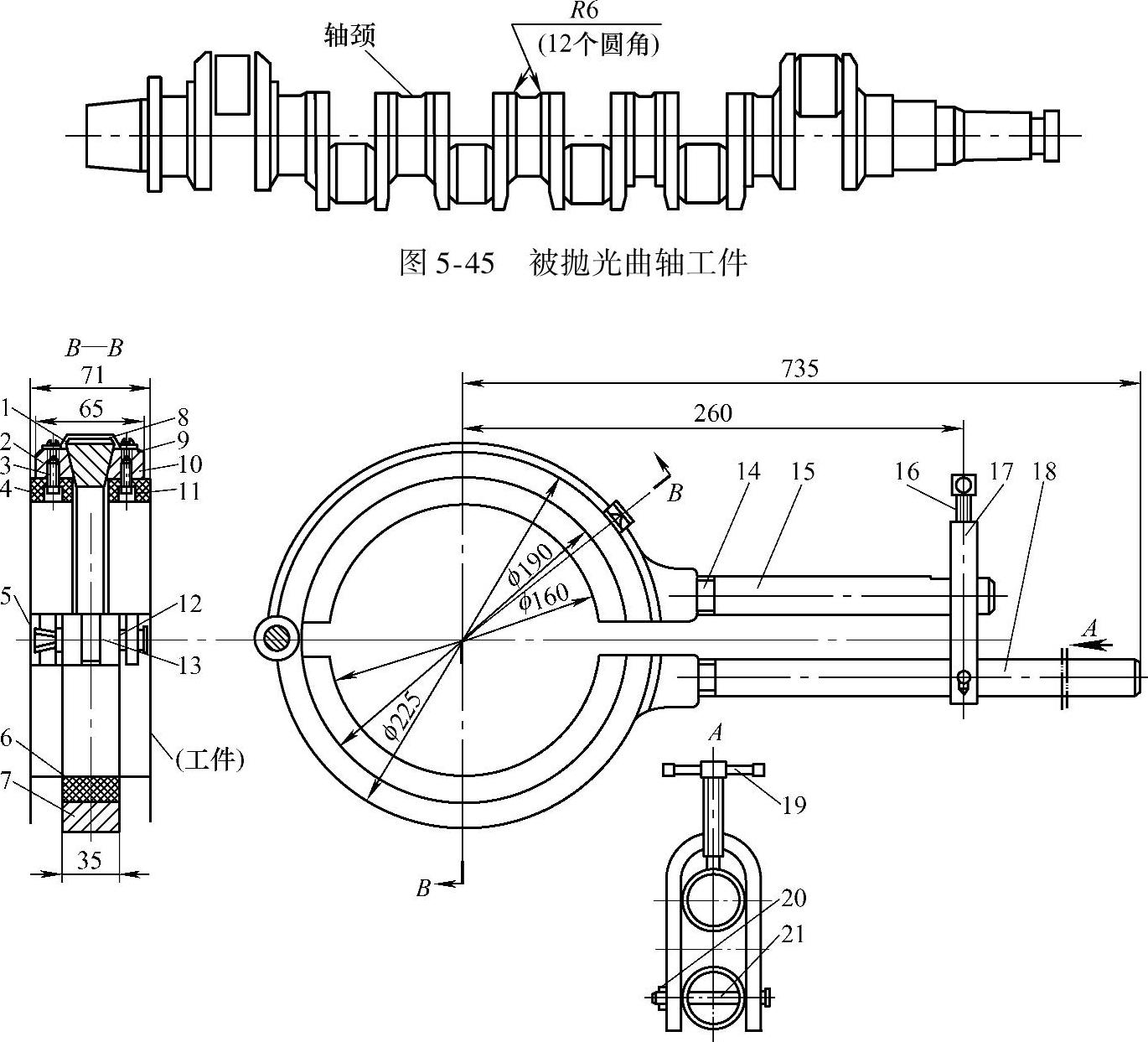

4.曲轴类工件的抛光

被抛光曲轴工件如图5-45所示。曲轴轴颈和圆角抛光工具如图5-46所示。橡胶板4、6、11分别用螺钉固定在半圆瓦2、7、10上。下半圆瓦7用小销13固定于轴销12上,其上的三个半圆瓦1、2、10与轴销12为过盈配合。上把手15安装在压紧半圆瓦1上。

图5-46 曲轴轴颈和圆角抛光工具

1—压紧半圆瓦 2—左端半圆瓦 3—铜螺钉 4—左端半圆橡胶板 5、14—螺钉 6—下橡胶板 7—下半圆瓦 8—挡板 9—半圆头螺钉 10—右端半圆瓦 11—右端半圆橡胶板 12—轴销 13—小销 15—上把手 16—压紧螺钉 17—压紧环 18—下把手 19—活动手柄 20—轴 21—开口销

使用时,先将干净的毛呢涂上研磨膏,然后包在待抛光轴颈上。松开压紧环17,将上把手15往上转开一半,再装在包着毛呢的轴颈上,然后合上各瓦,用活动手柄19和压紧环17将两把手压紧。由于压紧半圆瓦1的两侧均为斜面,所以除径向压力外,还产生压向两边的进给力,使活动手柄19用力越大,圆角处的受力也越大,抛光的速度就越快。但活动手柄19用力也不宜过大,以免车床过载。工件安装在车床卡盘上,由车床带动旋转,工具下把手挡在床身导轨上,使之不随工件转动。车床主轴转速在100r/min左右较为合适。

抛光时必须使用清洗干净的毛呢,防止粘有切屑或杂质。抛光前,工件原始圆角的表面粗糙度值应小于Ra3.2μm,轴颈的表面粗糙度值应小于Ra1.6μm。

需要精密抛光时,可将其分为四个阶段,如图5-47所示。粗抛光阶段的微量切削作用较强,被抛光表面上60%~70%的尖峰会被除去;半精抛光阶段起中等微量切削作用,需要消耗较多的时间,25%~30%的尖峰被除去;精抛光阶段需要消耗更多的时间,约5%的尖峰被除去;精细抛光阶段采用微细磨料抛光,以去除抛光表面的氧化膜层。抛光阶段的划分与被抛光工件材料的种类、结构特点和表面粗糙度要求等有关。

图5-47 精密抛光的四个阶段

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。