这种方法不需要专用设备,在卧式车床上即可进行加工,其生产率比车削高10倍左右,而且质量稳定。

1.拉削螺纹操作提示

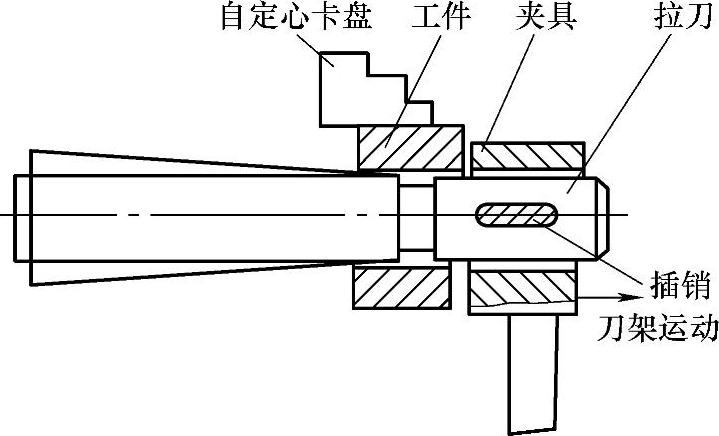

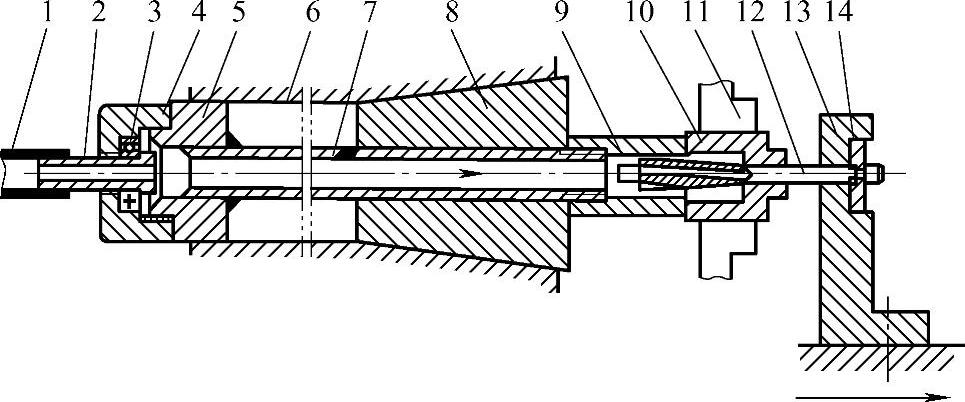

拉削螺纹时使用特制的丝锥式拉刀。加工时,将拉刀放在工件孔左边,工件夹紧在自定心卡盘上,然后将拉刀的前柄部装入夹具孔中,并将插销插入夹具及丝锥的腰形孔内,夹具紧固在刀架上,其工作情况如图4-152所示。加工右旋螺纹时,车床主轴反转,车床床鞍通过夹具带动拉刀向尾座方向移动。工件每转一转,拉刀移动一个螺纹导程。当拉刀全部通过工件时,螺纹即加工完毕,加工一件一般只需3~5min,拉削速度一般为2~7m/min。

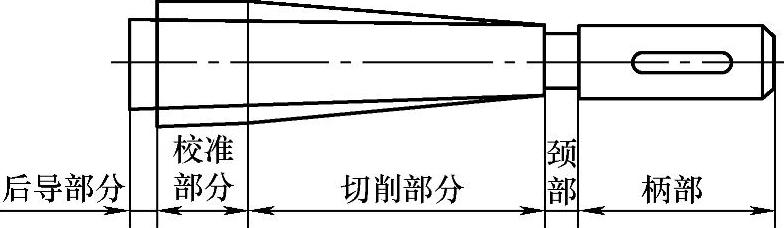

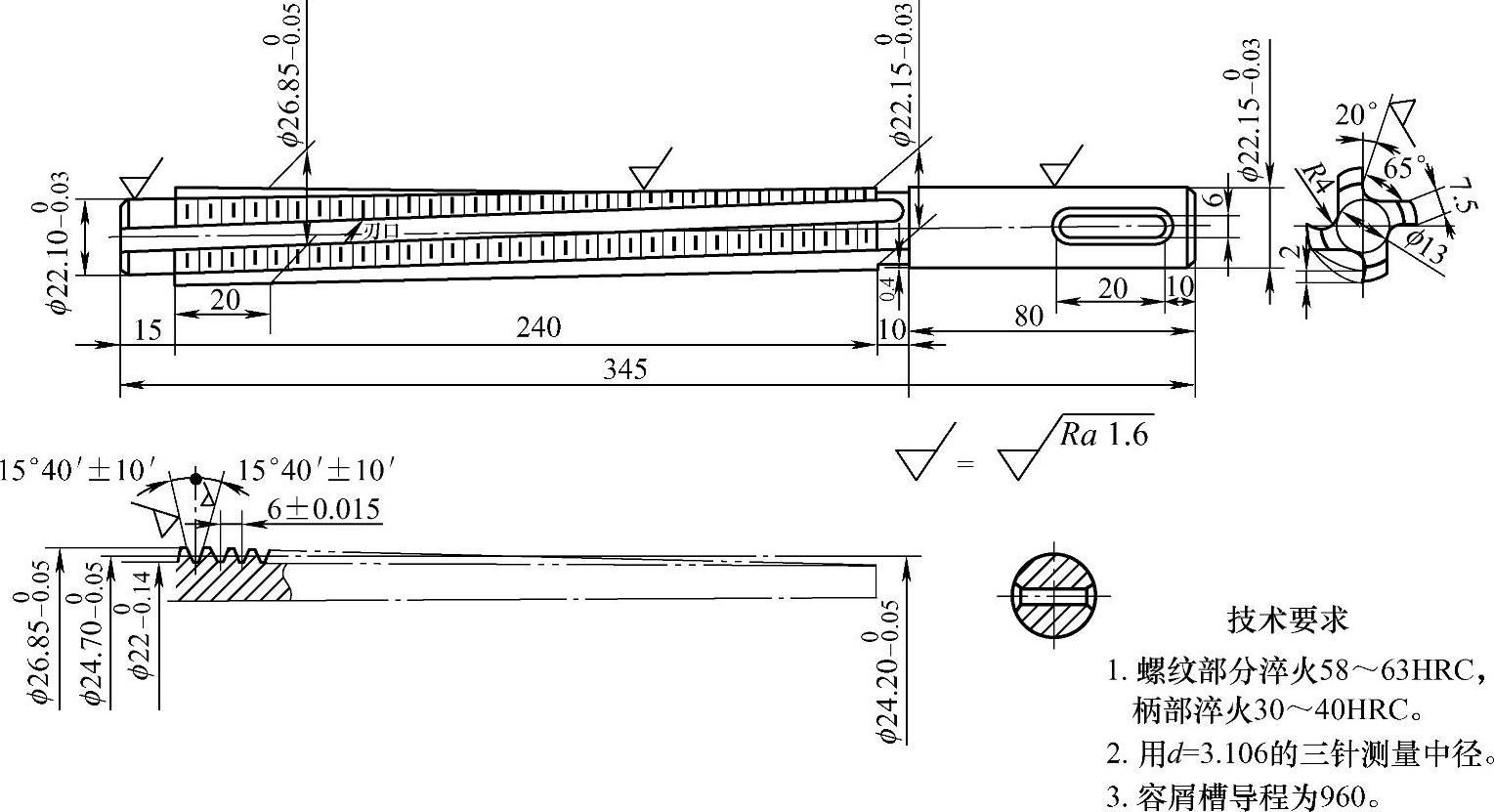

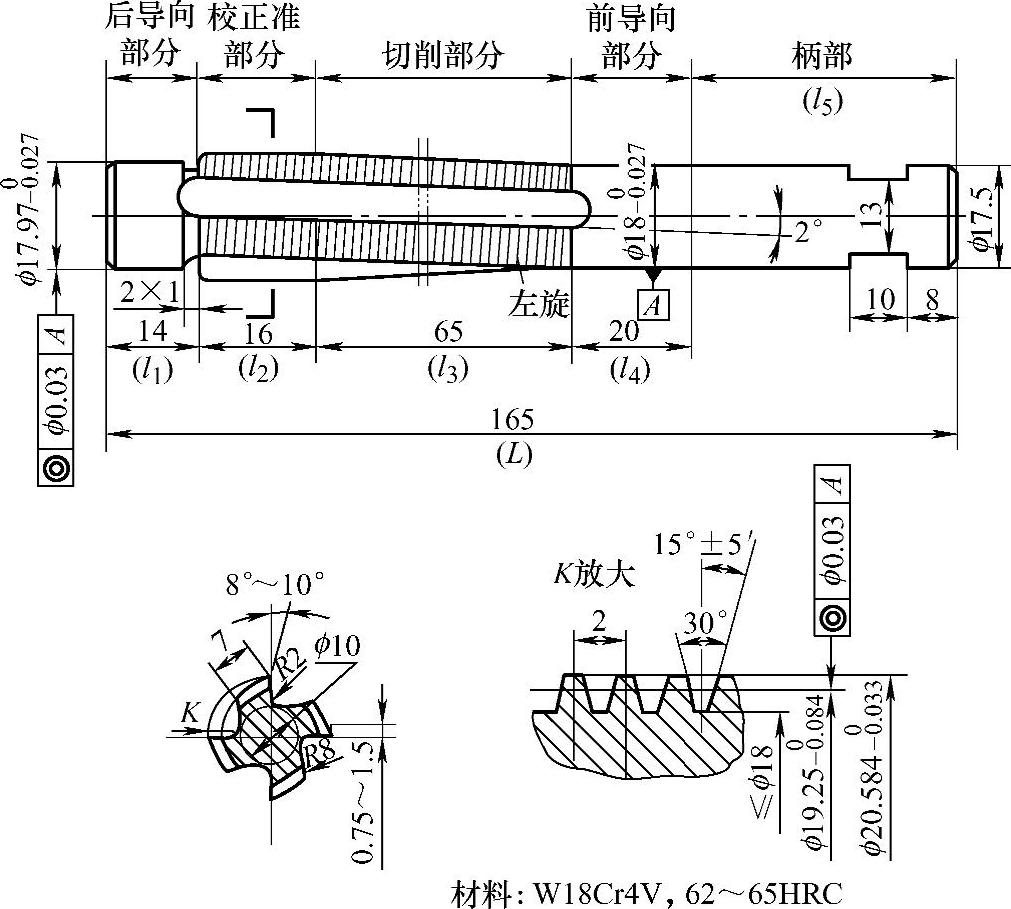

(1)拉刀结构和切削部分的几何参数 拉削螺纹时使用的拉刀由柄部、颈部、切削部分、校准部分和后导部分等组成(图4-153),柄部和后导部分的直径比螺纹小径小0.02~0.15mm。图4-154所示是拉削梯形内螺纹时使用的一种丝锥式拉刀,图中的几何尺寸供参考。

图4-152 用丝锥式拉刀拉削螺纹

图4-153 拉刀结构形式

拉刀切削部分的参数对拉削螺纹质量有很大影响,可参考如下数据。

1)拉刀每个刀齿的切削厚度ap。切削钢料时,ap=0.01~0.02mm;切削铜和铸铁时,ɑp可大些。ɑp的大小对丝锥工作的平稳性和使用寿命有较大的影响。拉削时,一般有几十个刀齿同时切削,当ɑp选得大时,刀齿的切削负荷大,加工的平稳性相对较差,拉刀的使用寿命相对短些。但ɑp值大,拉刀可以短些,制造起来比较容易。工作中应根据加工情况,选择合适的ɑp值。

图4-154 丝锥式拉刀的几何尺寸

2)拉刀螺旋槽导程。为了使拉刀刀齿两侧刃的前角相同和排屑方便,拉削用的拉力需要沿刀齿制出螺旋形排屑槽。拉刀螺旋槽导程Ph的计算公式为

式中 d2──螺纹中径(mm);

λ──螺纹升角(°)。

对于右旋螺纹,拉刀螺旋槽为左旋。

3)拉刀的前角γo和后角αo的几何参数。前角的大小对拉刀的切削性能有很大影响,拉刀的前角比一般车刀的前角稍大些。γo大时,切削刃锋利,切屑容易卷曲,但刀齿的截形易产生误差,并且前角越大,误差越大。一般情况下,拉削45钢,γo=15°~20°时,切屑卷曲良好,工作平稳,光洁性也高;拉削铜和铸铁件时,γo=10°~12°。后角αo一般为5°~6°。

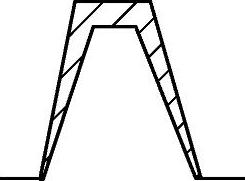

图4-155 拉刀中径带锥度后刀面刀齿切削情况

4)拉刀切削部分的中径。其中径应略带锥度,锥度为0.5mm。拉刀中径有锥度后,刀齿齿形为前窄后宽,后刀面的刀齿不但顶刃参与切削,刀齿的两侧也可切削少量金属,切削情况如图4-155所示。采用这样的切削形式,不但刀齿切削稳定、导向好,而且工件齿面的光洁性高。

5)拉刀上的校准部分。拉刀上校准部分的中径没有锥度。为了尽量增加刃磨次数,延长丝锥寿命,中径应尽量选择得大些。在考虑拉刀切削后的扩大量后,拉刀中径应尽量接近螺纹中径的上极限偏差。拉刀切削后的扩大量依工件材料的不同而异,一般为0.02~0.05mm。

拉刀校准部分的刀齿应留有0.1~0.2mm棱边。

(2)拉削螺纹时的注意事项

1)拉刀是多齿刀具,其制造成本较高,因此使用中要认真维护。新丝锥在使用前要检查各刀齿和切削刃是否有损伤或缺口;切削刃如不锋利,则切出工件的表面光洁性不好,并且会产生振动。

2)新拉刀使用时可能产生振动或有噪声。当拉刀参数选择得较合适时,产生振动的主要原因是刀齿切削不均匀,很可能只有两排或三排刀齿在切削,另两排刀齿不起作用。若拉刀在工件内支持不好而引起振动,解决方法是将切削工件的两排刀齿的前刀面适当磨去一些,使四排刀齿都能切削。

3)切削液要充分,加工钢件时使用硫化油,加工铸铁件时使用全损耗系统用油和柴油混合液。加工完一个工件后要将刀槽内的切屑除掉,以免在加工时切屑堵塞在槽内损坏刀具,如加工时不易排屑,可用混合油将其冲出。

4)拉刀在加工一定数量的工件后,其切削刃的磨损逐渐增大,摩擦力增大,切削力增加,此时必须进行刃磨。否则,由于切削力的作用使工件在卡盘内转动,就会产生崩刃、崩齿,甚至折断拉刀。当拉刀磨损到一定程度时,工件的温度上升较快,这时就应进行刃磨。

5)工件要夹紧。拉刀切削时有几十个刀齿在参与切削,切削力矩很大,因此工件必须夹紧。否则,切削时工件就会产生转动或跳出,引起崩刃、崩齿或折断拉刀。

2.车床上拉削梯形内螺纹示例

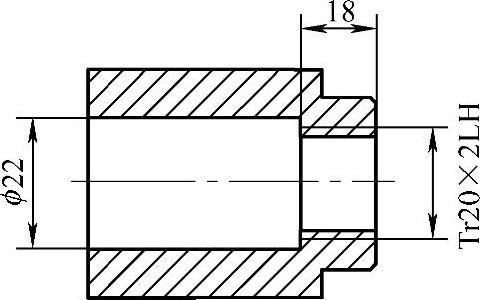

图4-156所示为梯形内螺纹工件,材料45钢,调质180~220HBW。图4-157所示是加工此工件时使用的丝锥式拉刀。

图4-156 梯形内螺纹工件

(https://www.xing528.com)

(https://www.xing528.com)

图4-157 丝锥式拉刀

(1)拉刀切削部分的设计 拉刀切削部分的设计要考虑到锋利、强度和拉削效率。

1)确定齿升量af。齿升量与梯形内螺纹的大径D成正比,与螺距P成反比,与工件材料的硬度成反比,其计算公式为 af=D/(800~1000)P (4-18)

式中的数值800~1000是根据工件材料的硬度而确定的修正系数,工件材料硬度高时取大值,反之取小值。

2)容屑槽数z的选取。容屑槽数z随拉刀直径的增大而增多,一般选取偶数值,如4、6、8等,以便于制造时的测量。

3)切削部分长度l3的计算。确定了拉刀的齿升量ɑf和容屑槽数z之后,根据梯形内螺纹的牙型高度(D-D1)/2便可计算出切削部分的长度l3。

式中 D1——梯形内螺纹的小径;

(2~3)P——拉刀大径因磨损量增加,使D实际增大而增加的一个数值。

4)校准部分的计算。该部分尺寸应能保证梯形内螺纹的加工精度,可按如下公式计算

l2=(5~8)P (4-20)

D刀=(D+IT10)0-IT8 (4-21)

D2刀=(D2+2b/3)0-IT10 (4-22)

D1刀≤D1 (4-23)

式中 D刀──拉刀校准部分的大径(mm);

D2刀──拉刀校准部分的中径(mm);

D1刀──拉刀校准部分的小径(mm);

b──梯形内螺纹工件中径的公差(mm)。

D──梯形内螺纹工件的大径(mm);

D2──梯形内螺纹工件的中径(mm);

D1──梯形内螺纹工件的小径(mm)。

将选取数值、已知数值和查表所得公差值代入式(4-20)、式(4-21)、式(4-22)和式(4-23)后得

l2=16mm,D刀=20.5840-0.033mm,D2刀=19.250-0.084mm,D1刀=ϕ18mm,如图4-157所示。

5)拉刀前、后角的确定。前角一般取10°左右,后角一般取4°~12°,校准部分的后角较小,且后角是通过铲磨形成的。除铲磨齿背外,齿侧也需有很小的铲磨量,以防加工时夹刀。该示例拉刀的齿侧铲磨量取0.03~0.05mm。

6)前、后导向部分和柄部的计算。前导向部分取梯形内螺纹工件小径的公称尺寸并给予h8公差,后导向部分应比前导向部分的直径略小。前导向部分的长度l4应略大于工件上螺纹的长度,后导向部分的长度l1=(4~7)P。

拉刀的制造方法有两种:螺距较小的拉刀可在螺纹磨床上直接磨出螺纹牙型;螺距较大的拉刀应先车出牙型毛坯,再精磨牙型。图4-157所示拉刀是在螺纹磨床上直接磨出牙型的,这样可减少热处理变形。

(2)拉刀的装夹和使用 如图4-158所示,为了便于拉刀的装夹,柄部的直径应略小于前导向部分的直径,并铣出尺寸为13mm的沟槽(图4-157),其长度应结合装夹弯板和卡板考虑。

图4-158 拉刀的装夹和使用

1—软管 2、7、9—圆管 3—轴承 4—后盖 5、8—锥体 6—主轴 10—工件 11—卡盘 12—拉刀 13—弯板 14—卡板

拉刀的装夹由弯板13和卡板14来完成。卸下车床小滑板,将弯板安装在中滑板上。对弯板上孔的精度要求比较高,制作弯板上的孔时,使用车床上精度比较高的自定心卡盘的卡爪夹持钻头,在弯板上钻出比拉刀柄部直径小0.2~0.3mm的圆孔后,再用铰刀铰削,铰后的圆孔直径应比拉刀柄部的直径大0.06~0.10mm。这样钻铰出的孔能保证与卡盘中心同轴,从而保证了被拉削螺纹的精度。

拉削加工前,先将拉刀穿进螺纹工件的预制孔内,工件装夹在卡盘上,再把拉刀柄部穿进弯板孔内并放上卡板。拉削时主轴正转,溜板按工件螺距大小向右移动便可旋削出如图4-156所示工件的梯形内螺纹。

加工过程中,切削液是通过车床主轴孔从后部浇注到拉刀上的。锥体5和8装在主轴6的锥孔里,圆管7和锥体5焊接在一起,圆管9和7通过螺纹联接在一起,从而把锥体5和8紧固在主轴孔两端。后盖4通过螺纹和锥体5联接在一起,后盖4中有轴承和后盖4紧配在一起,带有止退台阶的圆管2穿过轴承孔和软管1相接,这样圆管2通过轴承3而不随主轴转动。软管1接油泵,切削液便通过软管1和圆管2、7、9浇注到拉刀上,再通过容屑槽浇注到切削区,起到冷却润滑作用,并能把切屑从容屑槽中冲出。切削液一般使用切削油,用植物油更好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。