这种方法适合在加工大螺距(单线或多线)矩形螺纹或梯形螺纹时使用,不但质量稳定,而且生产率非常高。

1.加工大螺距矩形外螺纹

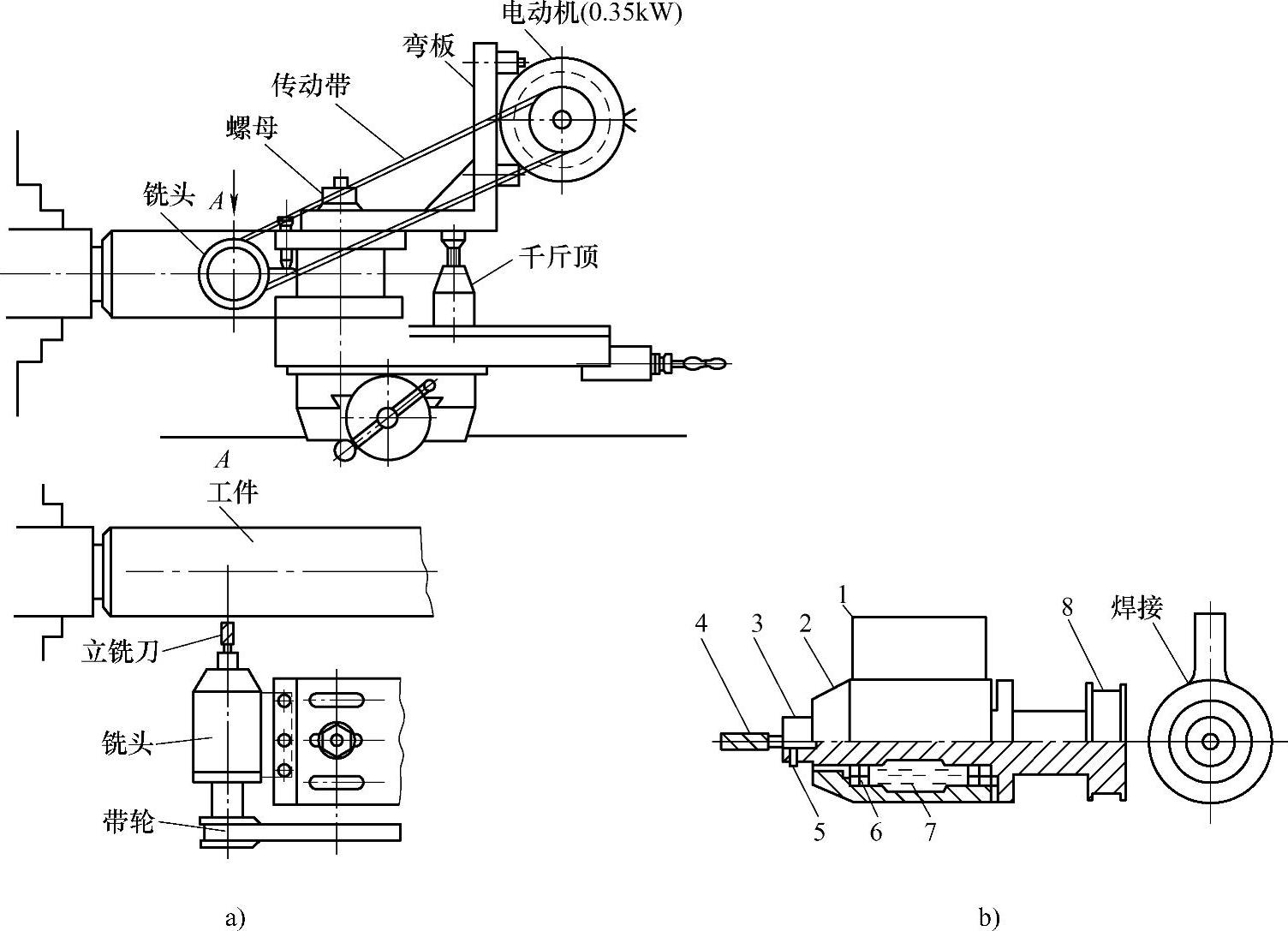

图4-120a所示是在车床上使用立铣刀加工矩形外螺纹的装置。某厂加工大直径、螺距P=26mm的5线矩形螺纹时,用普通车刀切削至少需要3~5个班的时间,且质量难以保证,后来在车床上采用该装置切削,大约6h即可完成,而且表面粗糙度值和尺寸精度也容易控制。

图4-120 用立铣刀加工矩形外螺纹的情况与铣头结构

a)用立铣刀加工矩形外螺纹 b)铣头的结构

1—安装板 2—铣头壳体 3—铣刀柄 4—立铣刀 5—顶丝 6—球轴承 7—凡士林 8—带轮

使用该装置时需将车床刀架拆去,装上固定着电动机的弯板和铣头。为了保证切削中的稳定性,应在弯板下面支上一个小千斤顶。这套装置固定好后,不影响小滑板和中滑板的移动。切削时,电动机通过带轮带着铣头和立铣刀旋转。加工多线螺纹时,工件转动一圈,溜板向前移动一个导程,即立铣刀在工件上切出一个导程的螺纹槽;然后分线,接着加工下一条螺纹。

铣头的结构如图4-120b所示。立铣刀4装夹在铣刀柄3的夹头内(夹头未画出)。铣头内部有三个球轴承,前面两个、后面一个,以增加稳定性。图4-120b中采用的是平带传动,为了增加传动力,也可改为V带传动。加工矩形螺纹时,可先使用直径略小于牙间宽度的立铣刀(可用旧立铣刀磨成)进行粗加工,再用精铣刀把三个面一次切削出来。

加工过程中,车床主轴(工件)转速n=5~6r/min,由于主轴(工件)的转速很低,所以需要在车床主轴箱电动机带轮前加一级减速(可参考图4-121所示的减速形式)。切削时的背吃刀量ap=6mm,铣刀转速为1000~1500r/min;加工时应充分使用切削液。

2.加工大螺距矩形内螺纹

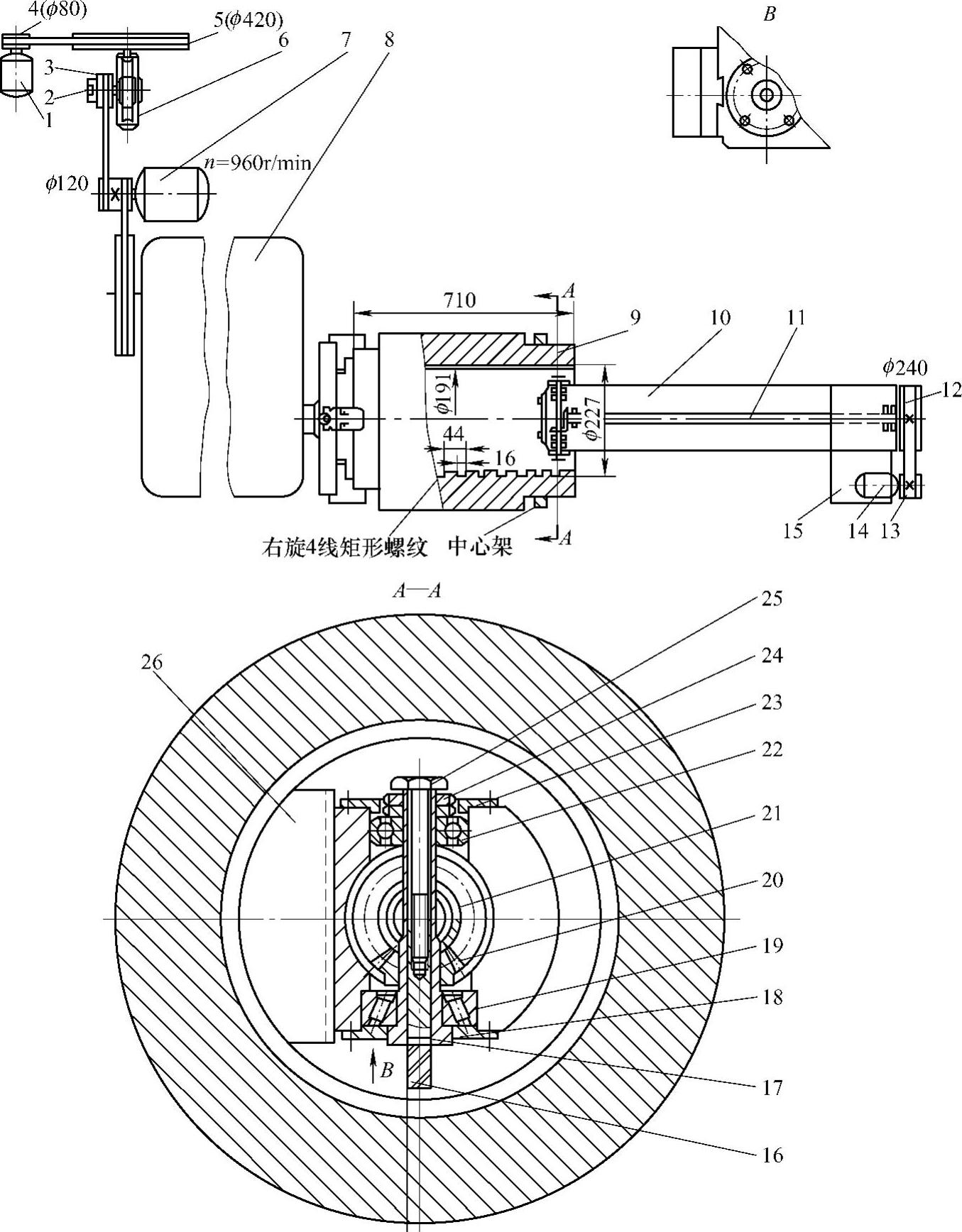

图4-121所示是在车床上使用立铣刀加工矩形内螺纹的装置,其工作原理与使用立铣刀加工外螺纹相似。图中工件螺距P=44mm,为4线大直径矩形螺纹。某厂在加工这样的大导程螺纹时,使用普通车刀一刀一刀地进行切削,车床溜板往复几百次,对车床导轨的磨损极为严重,且生产率低;后来改用在车床上采用立铣刀进行切削,4线螺纹切削16刀即可完成,达到了优质高效的目的。(https://www.xing528.com)

图4-121 利用立铣刀加工矩形内螺纹装置(一)

1—减速电动机 2、3、4、13—小V带轮 5、12—大V带轮 6—减速箱 7—主电动机 8—车床主轴箱 9—工件 10—刀柄 11—长轴 14—铣头电动机 15—刀柄固定架 16—立铣刀 17—铣刀主轴 18、23—轴承压盖 19、22—轴承 20、21—锥齿轮 24—并紧螺母 25—铣刀拉紧螺钉 26—支承滑块

加工时,将工件装夹在卡盘内并用中心架支持好。车床主轴(工件)转速n=10~15r/min,为了达到减速的目的,车床主轴箱电动机带轮前加上了一级减速装置。

刀柄固定架15和铣头电动机14安装在车床中滑板上,铣头电动机14带动小V带轮13并传给大V带轮12,使长轴11转动,经锥齿轮副20、21改变传递方向,带动立铣刀16旋转,立铣刀的转速为350r/min。

确定铣刀的切削位置时,应使铣刀高于工件中心1~2mm。切削时最好使用压缩空气冷却,这样有助于排屑。

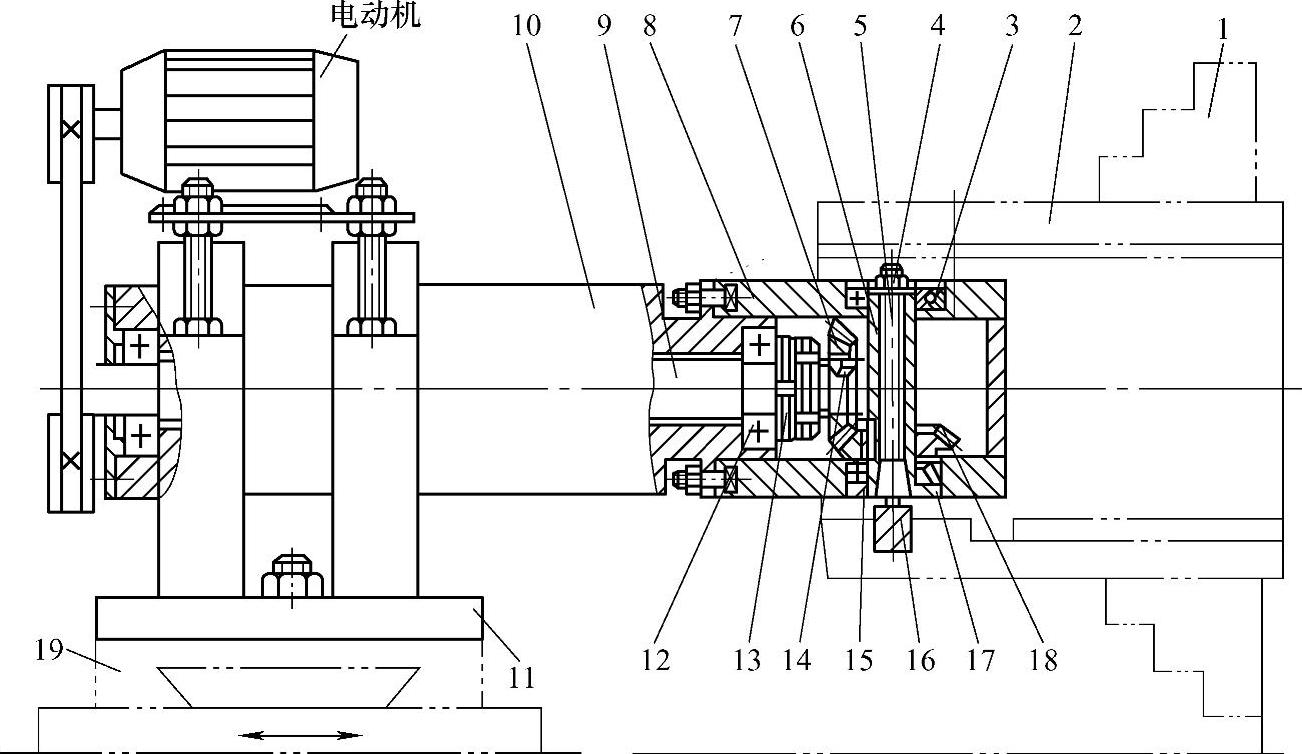

图4-122所示是用立铣刀加工矩形内螺纹装置的另一种结构形式。与图4-121所示装置相似,其铣头电动机(1.1kW)安装在中滑板上,通过V带轮、轴、锥齿轮带动立铣刀转动。同样,工件转动一圈,溜板移动一个导程,结合分线,将多线矩形内螺纹切削出来。

图4-122 利用立铣刀加工矩形内螺纹装置(二)

1—自定心卡盘 2—工件 3、12—轴承 4—轴承压盖螺母 5—拉刀轴 6—装刀轴 7、18—锥齿轮 8—壳体 9—轴 10—刀柄 11—支架 13—圆螺母 14、15—键 16—立铣刀 17—盖 19—中滑板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。