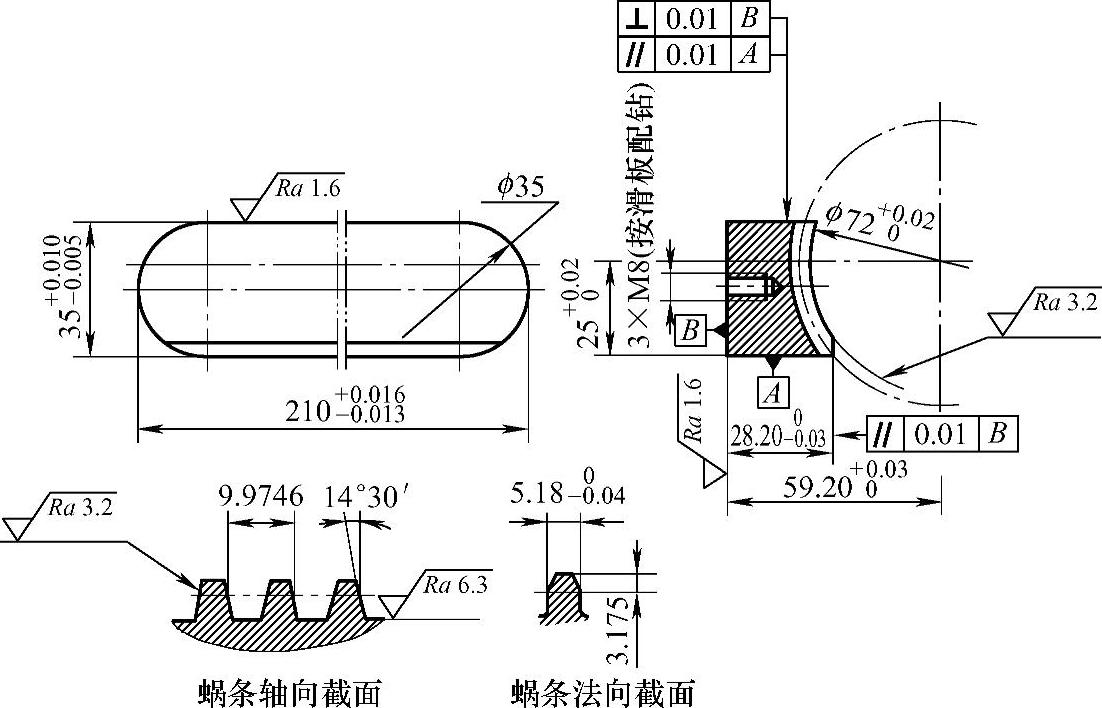

如图4-107所示蜗条工件的模数m=12.5mm,分度圆直径为200mm,右旋,总长不超过600mm,材料为铸铁。因为该蜗条工件的模数较大,所以切齿成形时切刀不能小于30mm,如果要一次成形,不仅切削应力大,材料变形严重,蜗条所要求的几个主要技术参数,如齿厚和齿距都不能得到保证,而且作装配定位基准用的结合面也会产生不平直、扭曲等弊病。这时,可采用粗、精加工分开的工艺方案,使精加工时能减少必要的切削余量。

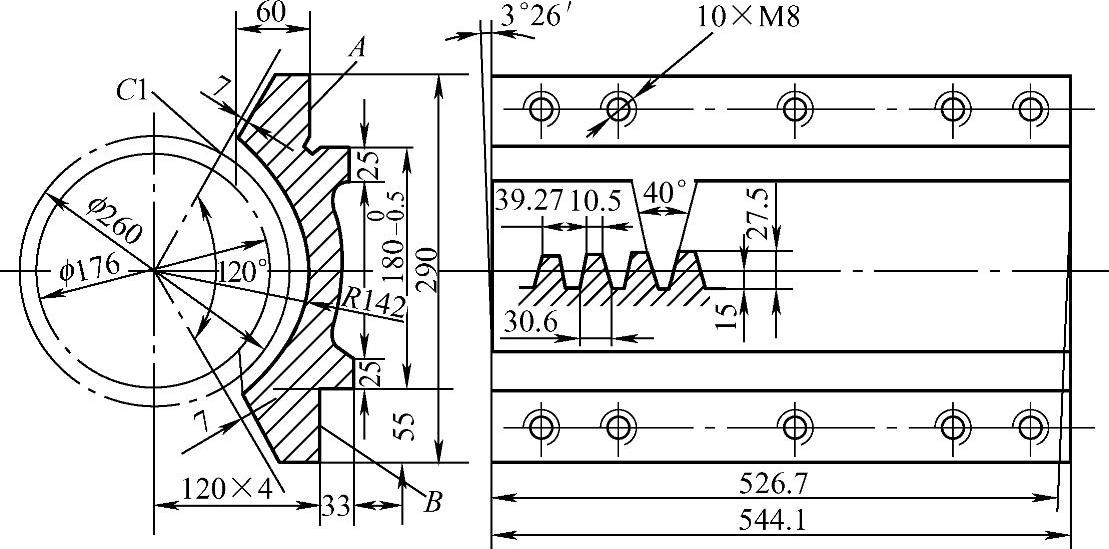

图4-107 蜗条工件平面A与B直线度、平面度误差在全长上不大于0.02mm

1.车削蜗条工件时的车床改装和工具结构

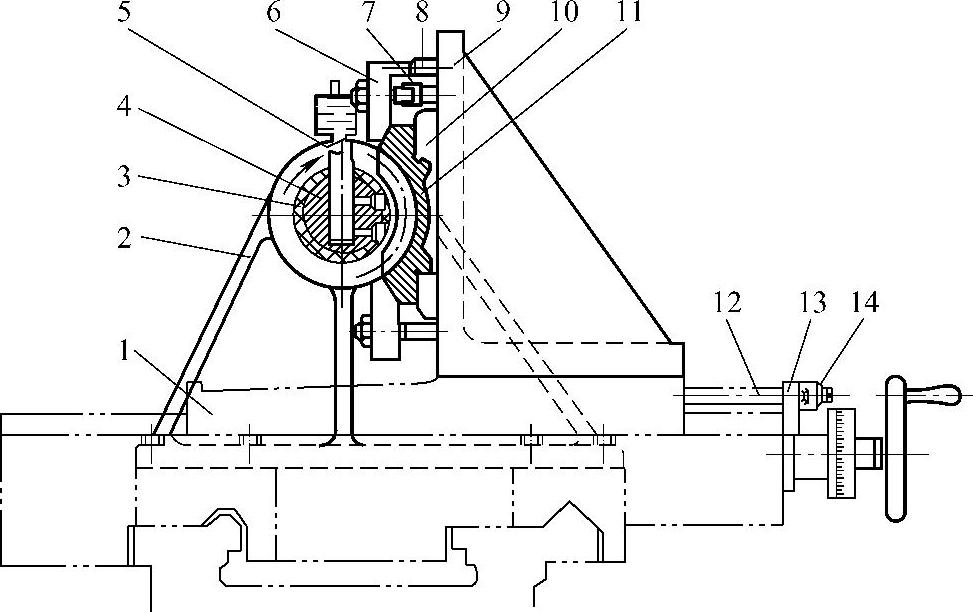

在卧式车床上车削蜗条工件时,车床的改装方法是将如图4-108所示的工具安装在C650型(旧型号)车床的中滑板上,卸掉中滑板上的刀架部分,装上弯板9,用千分表找正,使垂直面内的误差不超过0.005mm,纵向误差不超过0.01~0.02mm。刀柄4装在车床主轴锥孔内,并用拉杆螺栓拉紧,另一端用尾座顶尖顶好。刀柄直径为120mm,其长度为工件的3~4倍。由于工件的模数大,使用切刀的刀面较宽,又是三面成形切削,因此切削力很大。为避免因切削力过大而造成的刀柄弯曲和振动,应在车床床鞍两端附设刀柄支承架2,以增强刀柄的刚性。刀柄支承架2内装有铜套3,铜套上切有油线,用油杯润滑。

工件11装在刀柄4前面,这样可以利用切刀5的压力迫使工件紧靠定位面。因为工件加工用的定位基准与设计、装配基准重合,所以工件的A、B面(图4-107)紧贴定位支承板10(图4-108)的侧面上,尺寸1080-0.5mm(图4-107)处嵌入支承板10的内侧面处。加工时,刀柄4按图4-108中箭头所示的方向转动。这种工具在操作者操作时不方便观察工件的切削情况,特别是在加工蜗条时,丝杠开合螺母始终扣在长丝杠上,两支架间的距离比工件稍长3~4个螺距(因为支架距离越长,刚性越差),如不小心,会使切刀撞坏支承架。为安全起见,应在中滑板两端的床身后导轨上安装两个自动停车行程开关,让进刀和退刀工作都能自动停止,只要不改变方向,就不能继续工作。这样,操作者就可以安全地进行进刀和退刀的调整工作了。

工件11用四块带斜坡的压板6压紧。为便于装卸工件,上面两根压紧螺栓改为铰链螺栓组7,下面两根是栽丝。车床中滑板导轨的镶条和丝杠在移动时要保证有适量间隙,但间隙的存在会使工具在切削力的作用下产生窜动,上半部向外推,下半部往里拉。这样的窜动不但会破坏加工表面的光洁,还会严重磨损刀具甚至产生打刀。为避免上述现象产生,在工具上加了件12、13和14等。

2.蜗条齿形的加工

在车床主轴与尾座顶尖间安装好切削刀具后,按照该蜗条工件的模数挂好交换齿轮,同时调整好车床相应手柄,起动车床,长丝杠随主轴的转动而转动。检查无误后,扣合开合螺母,实现溜板的纵向进给;用手摇横向进给手轮实现横向进给,加工中按规定的齿高尺寸控制齿厚。

图4-108 车削蜗条工具结构

1—车床床鞍部分 2—刀柄支承架 3—铜套 4—刀柄 5—切刀 6—压板 7—铰链螺栓组 8—支承销 9—弯板 10—定位支承板 11—工件 12—防松螺钉 13—托板 14—调整轮

3.注意事项

这种车蜗条方式的主要特点是安装好刀具后进给方便,但在安装刀具时,须注意以下几点。

1)蜗条加工前应先在其内圆表面划出中心线,切削时要确保蜗条工件11上的中心线与刀柄4的中心线等高。

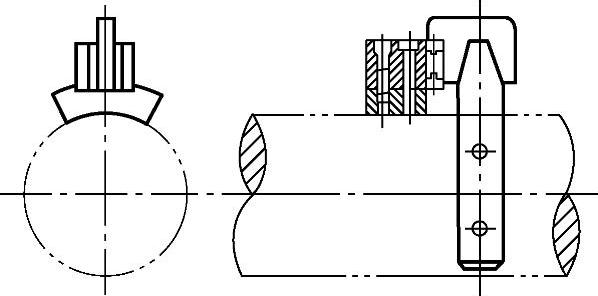

2)正确安装刀具,刀尖应符合工件所要求的圆弧尺寸。安装刀具时,可使用如图4-109所示的对刀装置。对刀时以刀柄外圆为基准,用齿形样板确定刀尖露出的长度,以保证车削后工件的圆弧尺寸。

3)径向吃刀工作单纯使用横向丝杠上的刻度盘是不可靠的。粗加工中,测量刀柄外圆至定位板的距离时,可使用专用塞板。精加工时,可在支架上安装一个百分表,在弯板上安装一个压表杆,以正确控制蜗条圆弧中心,使定位面A、B的尺寸120mm×4mm(图4-107)符合要求。(https://www.xing528.com)

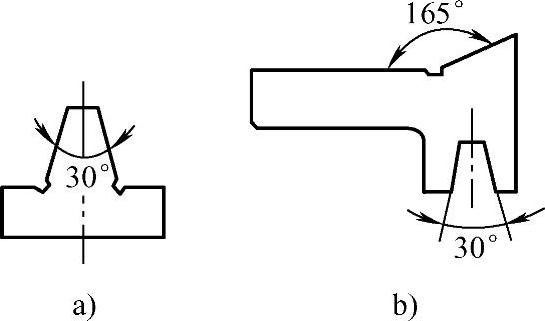

4)只有保证正确的刀具刃磨角度,才能加工出所需的齿形角。图4-110a所示是齿形样板;图4-110b所示是磨刀样板,也是工件加工后齿形的对刀样板。

图4-109 车蜗条对刀装置

图4-110 所使用样板

a)齿形样板 b)磨刀样板

5)刀具前角的确定。要保证工件的齿形正确,必须使刀具在径向截面(即刀柄中心线和刀尖所形成的平面)上形成的齿形与同所加工蜗条工件相配合的蜗杆轴向截面齿形相一致。实践证明,刀具前角γo=8°时可满足上述要求。

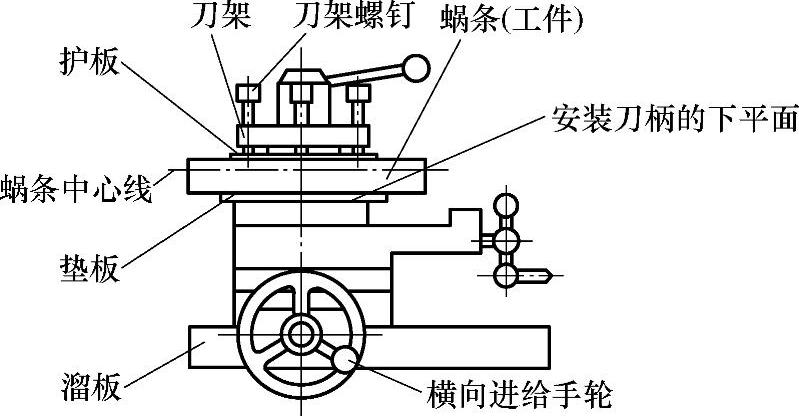

加工小尺寸蜗条工件(图4-111)时,可直接将工件装夹在车床的刀架上,如图4-112所示。

图4-111 小尺寸蜗条工件

图4-112 小尺寸蜗条工件的装夹方法

加工时,先在蜗条上的内圆表面划出中心线,以蜗条的A、B面为基准,装夹定位后分别移动主轴箱和工作台,确保主轴中心位于距B面59.20+0.030mm、距A面25+0.020mm的位置。

蜗条工件在车床刀架上装夹定位后,要保证刀柄下表面的平直性,并确保蜗条上所划的中心线和车床主轴中心线等高,可在蜗条A面下方根据实际情况垫入一块一定厚度的垫板,垫板的上、下表面要求等厚。

达到等高后,还应找正蜗条工件内圆表面对车床主轴中心线的平行度(公差为0.01mm),符合要求后,紧固刀架螺钉将蜗条定位。为防止在紧固刀架螺钉时损伤蜗条表面,可在蜗条与螺钉中间垫入一定厚度的护板加以防护。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。