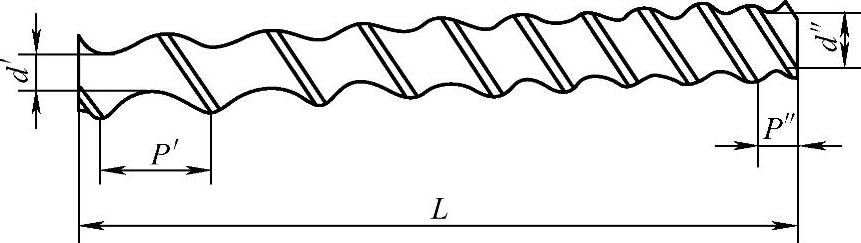

图4-100 不等距螺杆

P′—最大螺距 P″—最小螺距 d′—螺杆最小小径 d″—螺杆最大小径 L—螺杆螺纹总长

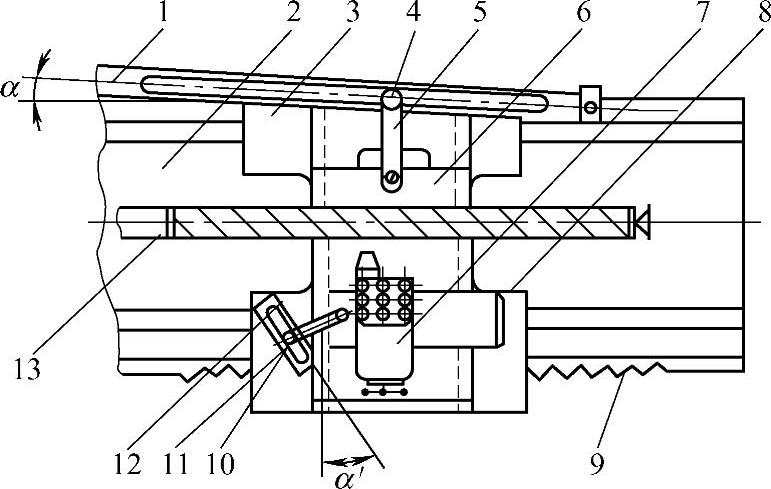

图4-101 车床上加工不等距螺杆的装置

1—长斜轨 2—车床 3—溜板 4、10—滚轮 5—连杆 6—中滑板 7—小滑板 8—附加滑板 9—长丝杠 11—短连杆 12—短斜轨 13—工件

1.车削不等距螺杆

不等距螺杆如图4-100所示,其P′为最大螺距,P″为最小螺距。图4-101所示是在车床上加工不等距螺杆的情况。将中滑板丝杠拆除,在床身外加装长斜轨1,长斜轨槽与工件中心线相交成α角。当溜板3由车床长丝杠9带动向前移动时,中滑板通过连杆5使滚轮4在长斜轨槽中移动,由于α角的作用使小滑板7逐渐向工件中心方向移动;同时,由于α′角的作用,附加滑板8随着短斜轨12上的斜槽方向带动小滑板7作附加移动。这样,通过长斜轨和短斜轨带动溜板和附加滑板在长丝杠传动下作同步往复移动,从而完成一次又一次的切削运动。

长斜轨安装角α用下式计算

短斜轨安装角α′用下式计算

式中 d″──螺杆最大小径(mm);

d′──螺杆最小小径(mm);

L──螺杆工件的螺纹长度(mm);

P′──螺杆工件最大螺距(mm);

P″──螺杆工件最小螺距(mm)。

若工件螺距较大,则可在短连杆11上改用螺纹联接的形式,增加丝杠和调节螺母结构,用调节螺母改变小滑板的位置,以起到卧式车床上小滑板进给丝杠的作用。

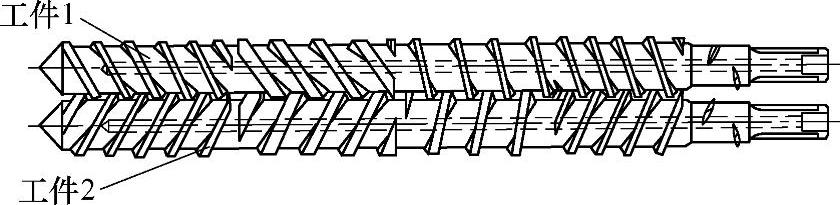

2.特殊螺杆工件加工示例──车削圆柱双螺杆

圆柱双螺杆是右旋螺杆和左旋螺杆互相啮合的两个工件,如图4-102所示,其材料为38CrMoAlA渗氮钢。该螺杆不仅有4~6段不等距的螺纹,而且是多线的。两根螺杆是左、右旋向(或同向),像齿轮啮合一样,有很高的配合要求(如果达不到要求,则运转中双螺杆会被咬死而造成机器损坏)。因此,同普通螺杆相比,圆柱双螺杆不仅加工难度大,而且要求高。这类螺杆可采用计算机数控机床成形加工,某厂在没有数控加工设备的情况下,将卧式车床经过改造进行加工,取得了好的效果,现将情况介绍如下。

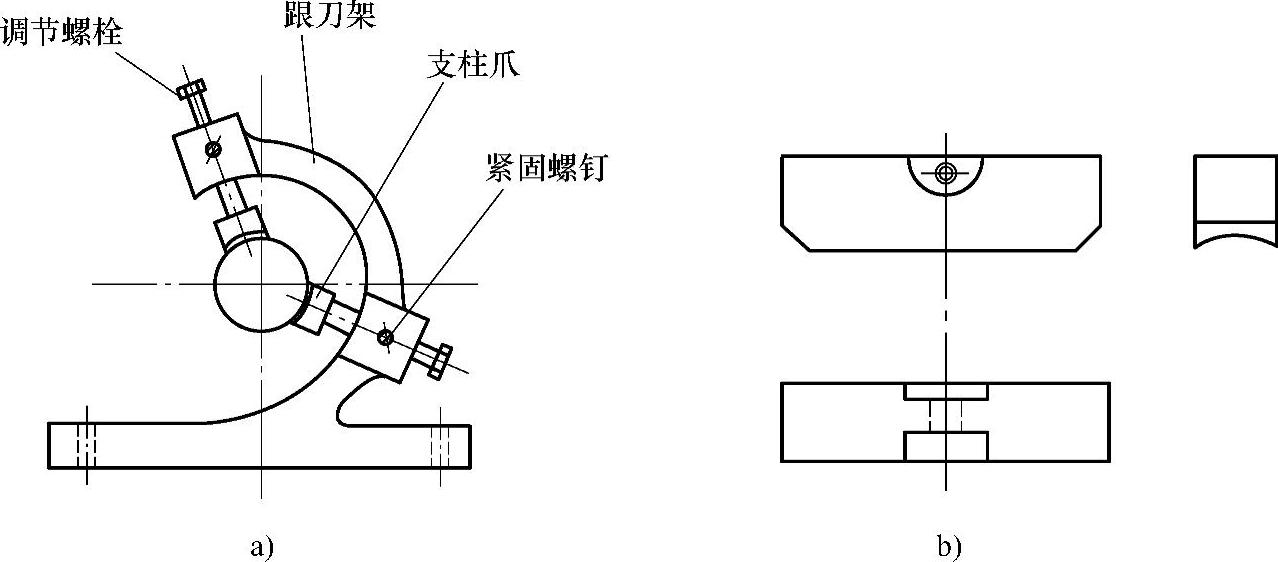

(1)工艺改装与使用的刀具 根据加工需要,该厂设计了专用跟刀架(图4-103a),并在专用跟刀架的支柱上安装了专用支柱爪板(图4-103b)。跟刀架上支柱爪与工件表面的接触要严密,以防切削时产生振动或使工件形成椭圆,而影响加工精度。

图4-102 圆柱双螺杆(https://www.xing528.com)

图4-103 专用跟刀架和支柱爪板

a)专用跟刀架 b)专用支柱爪板

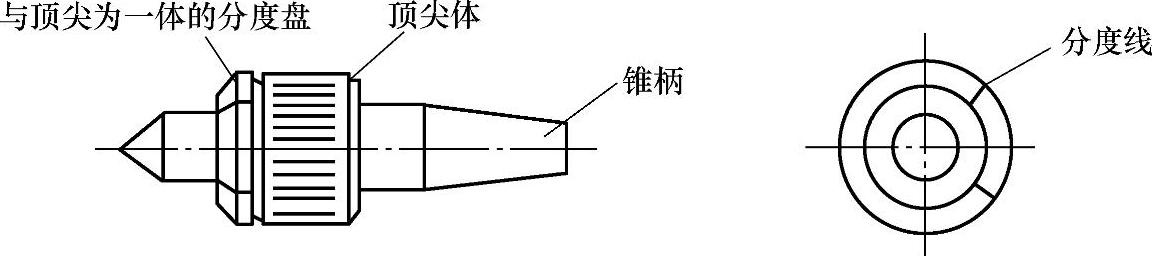

因为工件上的每段螺纹都是多线的,每一个线都有规定的起始点,各段的起始点又有相应的角度,所以要求准确分度。该厂采用了自制的带分度盘的顶尖(图4-104),分度盘和顶尖是一体的,以分度盘的分度线为准进行分度。

图4-104 车削双螺杆时使用的分度顶尖

在螺纹切削中必须考虑被加工材料的性能,以及刀具和切削液的选择。该双螺杆是渗氮钢材料,此钢韧性高,所以选用韧性好的高速工具钢作为刀具,而切削液采用80%的全损耗系统用油加20%的柴油混合液,这样可以提高切削性能。

(2)工艺和加工方法 该双螺杆工件的工艺流程如下:下料→毛坯正火→车削毛坯→钻深孔→调质处理(弯曲校直、去应力)→粗车外圆→磨外圆(工艺磨)→粗车槽,分度刻螺纹线→粗车或粗铣各段螺纹→去应力→粗磨外圆→精车槽,重新分度刻螺纹线→精车螺纹(成形车)→配间隙找打磨点→螺纹打磨→螺纹抛光→半精磨外圆→划花键位置线→铣花键→渗氮处理→精抛螺纹→精磨外圆→检测。

在加工过程中,关键工序是分度刻线,粗、精加工螺纹,配间隙打磨和花键划线,其余工序与加工单螺杆相同。

分度刻线和粗、精车螺纹都是在车床上进行的。用单动卡盘夹住工件花键部分(图4-102所示工件右端)并校圆,另一端用分度顶尖顶住。切槽后,以分度顶尖基线为准,在双螺杆工件外圆圆心的水平位置轴向划一条0.5mm深的母线,以此母线为基准,对应分度顶尖上的分度线,分出段与段之间相对应的起始点,再以此起始点分出每个螺纹头,接着划出各螺纹线,这样划线工作就完成了。

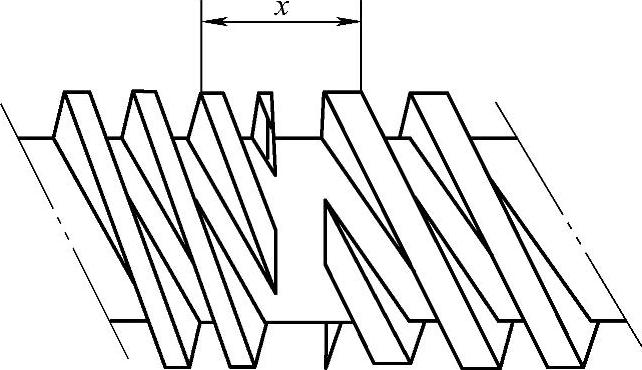

根据图样算出母线上段与段之间螺纹的距离x(图4-105),用游标卡尺量出所划线的距离是否与算出的尺寸相符,以此检测其正确性。接下来就可以进行螺纹的粗加工了。

双螺杆工件粗车螺纹时,可在专用螺杆铣床上使用锥形立铣刀进行加工。在缺少该专用设备的情况下,可在车床上像车丝杠那样粗车每段螺纹,粗加工螺纹外形时,单边必须留2mm余量,底径留1mm余量待精加工。

图4-105 双螺杆工件间距的测量

粗加工、去应力、粗磨外圆后必须重新进行分度刻线,刻线方法与粗加工时相同,且其母线与粗加工时必须相重合。接下来就是螺纹的精车。

精加工是螺纹成形的关键,精加工中必须采用螺纹样板对刀切削和检测螺纹形状,用齿厚卡尺检测齿厚。车削、检测交替进行,这样也就间接地保证了两根螺杆间的配合要求。精加工后螺纹厚度留0.2~0.5mm的余量,底径留0.2~0.5mm的余量,待下面的打磨及抛光加工。

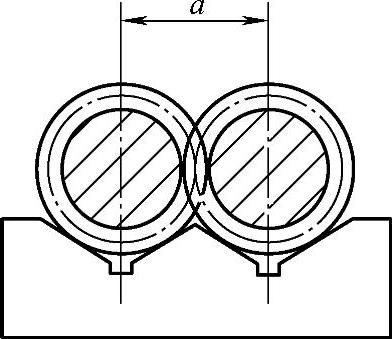

判断精车以后双螺杆的质量是否达到要求,需要在专用的两块V形块上进行检测,如图4-106所示。专用V形块检测类似于双螺杆在使用中于机筒内配合转动。

由于加工中存在累积误差及切削误差等因素,双螺杆在某一段或某一点有时达不到间隙要求,检测过程中可用塞尺找出这些段和点,然后上车床用两顶尖顶住,用手提式片状砂轮打磨机进行手工修整。这样反复一两次就能完全达到间隙配合要求,接着就可以进行抛光和精磨外圆。

最后一道工序是外花键位置的确定,这也是关系到螺杆装到机器上后在运转配合上是否正确的关键,方法同检测时的情况相同。将两根螺杆啮合置于专用V形块上,使右旋螺杆的素线位置在螺杆中心水平面上,固定右旋螺杆;然后旋转左旋螺杆,使之达到图样中规定的最佳配合间隙要求并固定;把划线尺高度调到螺杆中心水平位置,在花键段上划出花键基准线,并以此为基准铣外花键。

图4-106 用专用V形块检测双螺杆

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。