1.车削细长螺纹工件的操作提示

(1)车削时加强刚性的问题在细长类工件上车削螺纹时,由于其刚性差,在背向力的作用下很容易弯曲。为了防止和减少这种情况的发生,必须采取有效措施保证切削稳定性,除了可以使用跟刀架外,还可以使用顶扶工具。

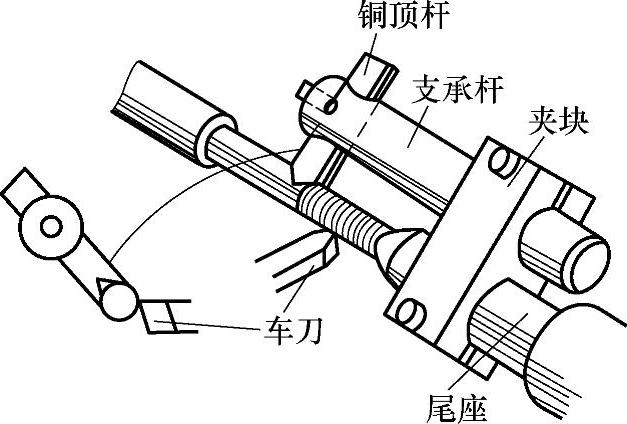

在图4-88中,车削细长工件上的螺纹时使用了轻便而稳定的铜顶杆,夹块安装在尾座顶尖上,支承杆固定在夹块内,铜顶杆夹紧在支承杆上。铜顶杆的末端有一个V形缺口,与旋转的工件接触,以抵抗车削中车刀所产生的作用力。安装该装置时,应使顶杆与水平面成一个角度,并且顶杆的V形缺口应向车刀方向适当倾斜,以平衡车刀对杆件的合力。

由于受支承杆长度的限制,该装置适合车削长度小的较细螺杆。

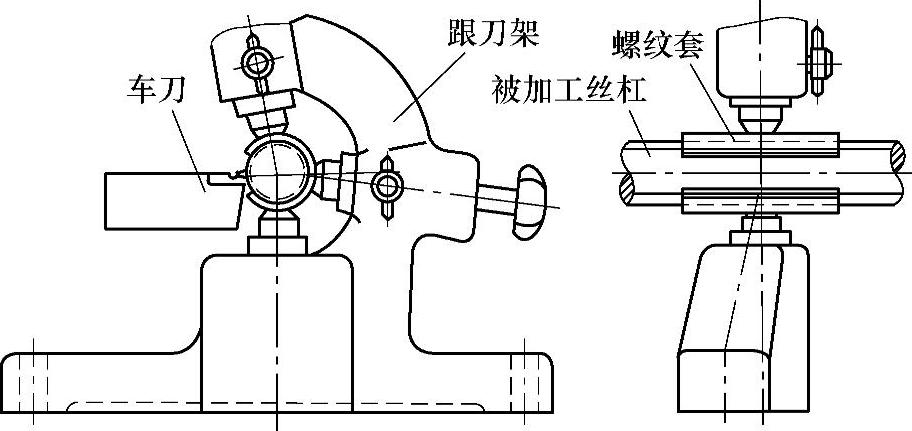

图4-89所示是在跟刀架三个支柱爪中间,垫上一个长约120mm的铜质螺纹套,其与长丝杠工件为滑动配合,可有效地防止振动和工件弯曲变形。

图4-88 使用顶扶工具车削细长螺纹(一)

图4-89 使用铜质螺纹套车削细长螺纹

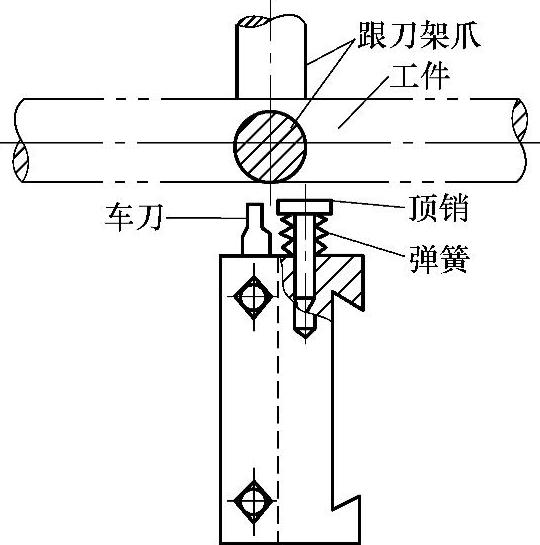

车削长度大且精度要求较高的螺杆时,还可以采用如图4-90所示的方法。在使用跟刀架的同时,在车刀的右侧装上一个带弹簧的顶销,这样可有效地保证工件的稳定,防止车刀切削中的振动。使用该装置时,应调整好跟刀架爪与顶销之间的相对位置,并使弹簧具有一定的压缩力,以保证顶销的顶持力。

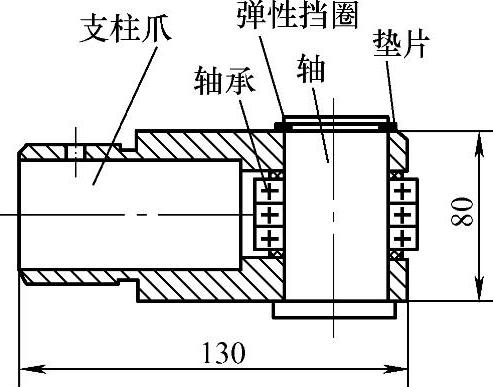

使用跟刀架车削细长和超长工件上的螺纹,当跟刀架上支柱爪的尺寸和形状与工件螺纹不相适应,或者原支柱爪的作用发挥不出来时,应对支柱爪进行改装。图4-91所示是一种改装形式,它选用三排小型滚动轴承安装在跟刀架支柱爪上,车削螺纹时轴承可以灵活转动,大大改善了切削效果。

图4-90 使用顶扶工具车削细长螺纹(二)

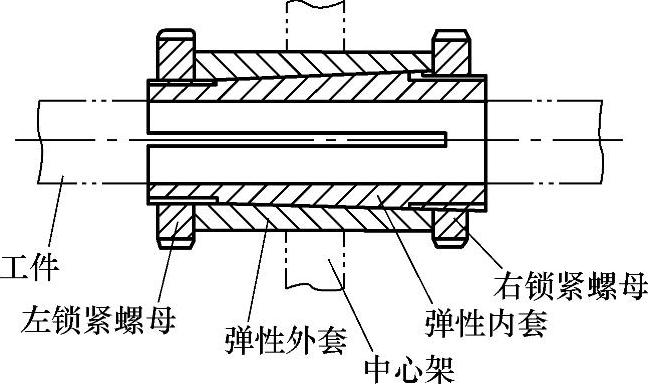

图4-92所示是在车削长丝杠过程中,在中心架处使用了扶持工具,保证了工件的同轴度要求。

图4-91 改装跟刀架支柱爪为轴承结构

图4-92 中心扶持装置

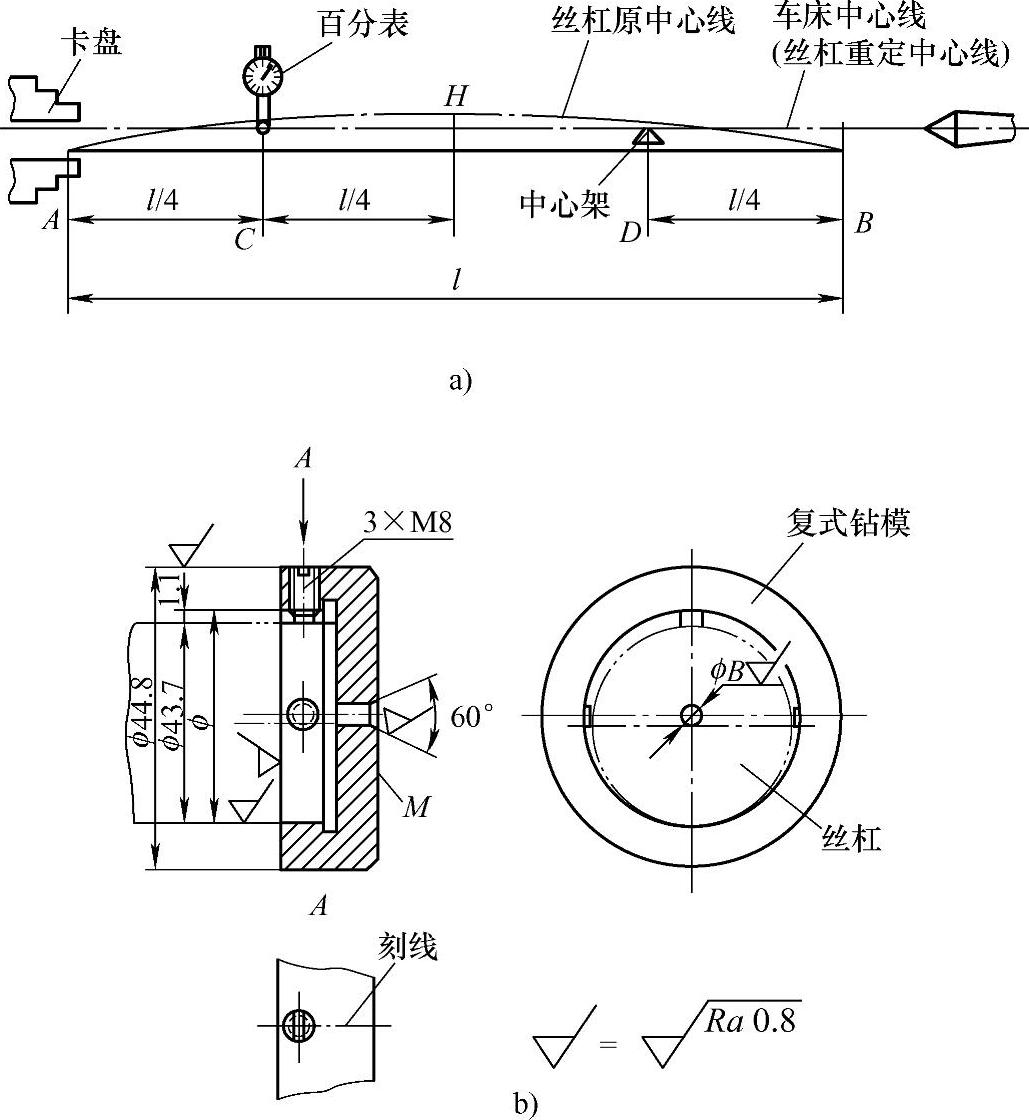

(2)精度较高长丝杠的中心孔问题 由于精密丝杠工件的精度及精度稳定性的要求较高,其在制造过程中产生的内应力常通过时效处理来消除。但是,内应力的重新分布会使丝杠产生弯曲。这种情况下,一般禁止使用压力校直,而采用轴线偏移的方法重定中心孔,以切除切削余量来消除加工时的振摆。在精密丝杠的制造过程中,至少要安排3~4次重定中心孔工序,这些工序的合理与否,对加工长丝杠的顺利进行影响极大。

图4-93 重定中心孔的方法

a)调直法 b)复式钻模法

图4-93a所示采用了调直的方法。例如,图中C处的振摆应调整在0.03mm左右,这样才允许在B端钻孔,特别是长丝杠变形易呈空间S形,要使丝杠各处振摆分配合理,调直时就要反复挪动百分表表座和中心架等工具,这就显得很繁琐。由于长丝杠的离心惯性力矩的作用,中心孔位置难以准确定出,因此调直法的可靠性比较差。

调直法的实质是使长丝杠中心产生合理偏移,虽然每根丝杠工件经时效处理后的变形量及外径尺寸的变化量不尽相同,但均符合正态分布规律,因此可利用空间矢量叠加原理,设计出如图4-93b所示的复式钻模对精密丝杠重定中心孔。现以C620-1/2M型(旧型号)车床长丝杠精车外圆前的重定中心孔工序为例,介绍矢量叠加的原理及复式钻模的用法。

设长丝杠工件精车前的外径为ϕ43.7mm(精车余量为3mm,粗、精磨余量为0.7mm),并且其形状呈图4-93a所示的平面单向大弯,全长振摆为+2.2mm。若丝杠工件的两端重定中心孔后振摆为-1.1mm(正、负号表示矢量方向),则选ϕ=44.8mm的钻模紧固在丝杠工件的两端,其钻模刻线(图4-93a中A向)要对准振摆的最高点H(图4-93a),然后置于定中心孔的车床上,两端同时钻孔。若振摆最高点H离A端较近,则A端所套钻模的ϕ值可适当增大0.2~0.3mm。

图4-94 长丝杠工件变形情况

a)呈平面S形 b)呈空间S形

若丝杠工件变形成如图4-94a所示的平面S形,则A、B两端所套钻模ϕ值可分别按HA、HB处振摆值的60%~65%选取,钻模刻线也分别对准HA和HB。当丝杠工件变形成如图4-94b所示的空间S形时,其钻模ϕ的选择同前,但钻模刻线应在x-y平面的45°方向上。对于变形复杂的长丝杠工件,在套装钻模之后,可用顶尖顶在钻模的60°中心锥孔上,用百分表检查丝杠各处的振摆情况,待分配合理后,即可钻中心孔。

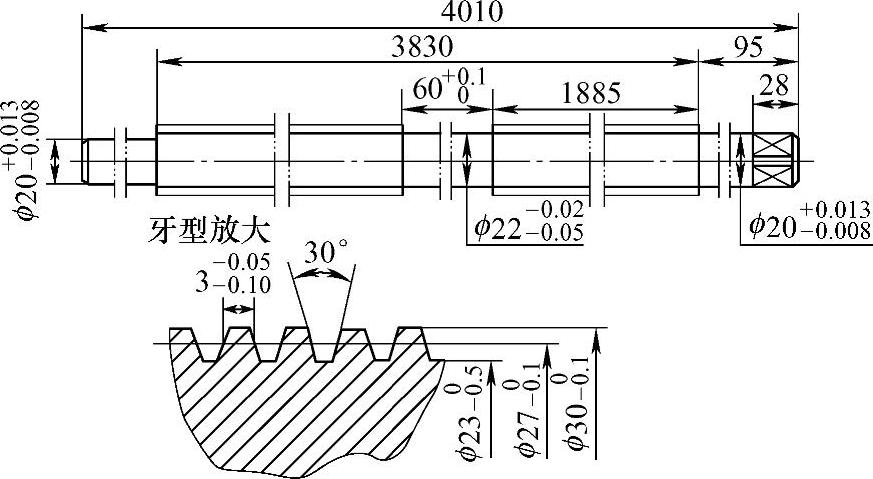

2.细长和超长螺纹车削示例如图4-95所示,梯形螺纹工件的材料为45钢,调质至28~30HRC。

(1)所使用刀具 由于该工件的刚性差,为了减少振动和变形,必须尽量减小切削力,这也是考虑刀具诸因素时的基本出发点。其刀具参数如下:

1)外圆粗车刀。主偏角为90°~92°,副偏角为5°~7°,前角为30°,后角为10°,刀尖有R0.2~R0.3mm的圆弧(相当于倒棱的作用,可以增加主切削刃的强度)。

2)外圆精车刀。主偏角为45°,副偏角为45°,前角为30°,后角为12°。(https://www.xing528.com)

图4-95 细长和超长螺纹车削示例

3)梯形螺纹粗车刀。前角为30°,后角为10°,前刃宽2mm(最后修磨到1.2mm)。

4)梯形螺纹半精车刀。前角为8°,后角为12°,前刃宽1.2mm。

5)梯形螺纹精车刀。前角为8°,后角为12°,前刃宽1.4mm。

(2)所使用辅助工具和加强工件刚性的措施 在车床上加工该工件时使用的辅助工具有中心架、套筒、顶尖、双支承跟刀架和木垫块等。

1)中心架。加工过程中共使用三个中心架,中间的中心架在加工过程中始终保留。中心架本体内孔最好在加工该丝杠工件的车床上车一刀,作为调整时的基准。这样就容易使工件的旋转轴线与车床中心线重合,以尽可能减少工件的形状误差,保证加工质量。

2)顶尖。粗车时使用回转顶尖,精车时使用固定顶尖。精加工时顶尖不能顶得过紧,并应在加工过程中随时调整,以免在加工时使工件发热伸长,造成轴顶弯或表面产生振纹。

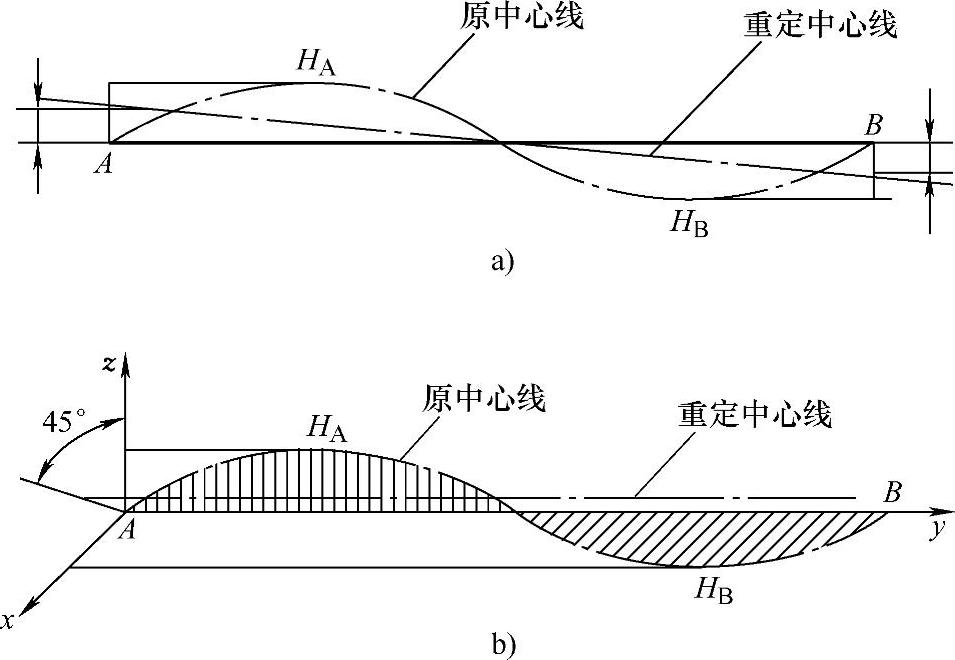

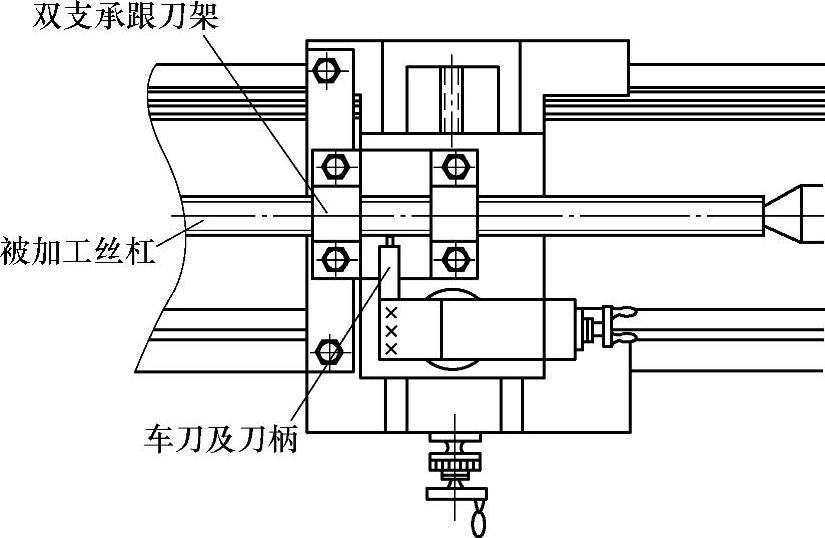

3)双支承跟刀架。车削梯形螺纹时,可采用双支承跟刀架(图4-96)。将它固定在车床溜板上,双支承跟刀架内的轴瓦内径由该车床自行车出,以保证工件与车床同轴。

4)木垫块。车削螺纹时,只保留工件中间的一个中心架,为避免工件产生径向振动,可将一块木垫块垫在位于右面1/4处临时托住工件,以缓和冲击,吸收振动。

(3)车削工序和操作提示

1)车削两端面,钻两端中心孔。必须使坯料余量分布均匀,工件轴端面与轴线应保持垂直。具体方法是:用顶尖顶住中心孔后车削端面,中心残留端头用平底钻扩平后,再复钻中心孔。禁止用冷弯方法矫直坯料,因为冷弯矫直后的坯料有残余应力存在。

2)初校套筒及中心架。前面介绍过,该工件在车削过程中共使用三个中心架,每个中心架内都有一个套筒(图4-97)。加工时,用百分表在套筒两端反复校正,直到套筒外圆不跳动为止,再用中心架支承套筒,仔细测量并调整,使套筒外圆表面与中心架测量基准间的距离相等。放松顶尖,使轴保持自由伸展状态,尽量使坯料的轴线与车床轴线重合。

3)粗车坯料外圆。粗车时,共切除总余量的一半左右(约5mm)。由于坯料细长,经过调质处理后,往往容易产生弯曲变形,造成粗车余量不均匀。为避免产生较大的振动,粗车时遇到由于工件弯曲造成局部余量过多时,应减小进刀量,将余量过大区域先车去一层。

图4-96 使用双支承跟刀架的情况

图4-97 中心架结构形式

4)半精车和精车。在半精车和精车前,仍需将中心架支承脚松开,重新调整套筒,然后进行加工。这样,在整个外圆的车削过程中需校正套筒三次,走刀次数共4~5次。通过多次校正套筒,就可以逐步消除工件弯曲、余量不均匀等状况,避免工件出现圆柱度及素线直线度等超差的问题。同时,由于走刀次数增加,吃刀量减少,切削力相应变小,也有利于减少工件的变形和振动。

精车外圆前,应先车好工件中间轴承挡ϕ22mm处,中心架托上后便不再移动。而精车左、右两段ϕ30mm外圆时,可将旁边的两个中心架支承在已加工表面上。在加工过程中,及时纵向移动中心架,避免由于中心架离开加工处太远而造成工件表面产生振纹等缺陷。

5)车削梯形螺纹。车削梯形螺纹过程中,使用如图4-96所示的双支承跟刀架。跟刀架的轴瓦工作面由本车床自行加工,这样能保证工件与车床同轴。

由于梯形螺纹的牙槽较深,金属切除量较大,加上切削过程中随着材料的逐渐去除,工件的刚性越来越差,因此必须采用合适的切削量。

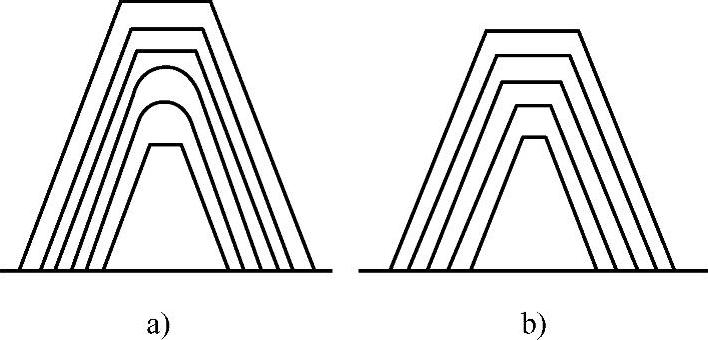

粗车螺纹时,螺纹小径留半精车余量0.15~0.25mm,螺纹两侧留半精车余量0.3~0.4mm。本示例工件的螺距较小,可采用直接径向进给方式,如图4-98所示。

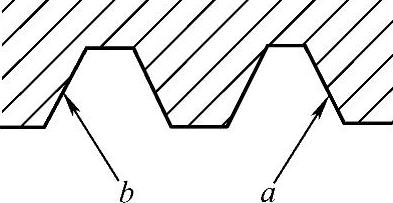

半精车螺纹时,螺纹小径留精车余量0.1mm,螺纹两侧留精车余量0.15~0.2mm。先半精车螺纹底部,然后半精车与进给方向相反的a面(图4-99),因为a面比b面难车削,而且它会在车床开合螺母有间隙的一侧产生切削力,容易引起振动,从而影响螺纹的表面粗糙度值。

图4-98 车削梯形螺纹直接径向进给方式

图4-99 梯形螺纹的a面和b面

车削螺纹过程中,应随时检查丝杠工件的直线度,当直线度超差时,应随时采取措施。

精车螺纹时,先精车螺纹小径,接着加工a面,再以小于齿深的齿形样板检查螺纹的角度,最后加工b面,并用成品样板或专用量具检查。

由于该示例中螺纹分布在工件的左右两端,一端螺纹车削好后,调整后再利用同样的方法加工另一端。

6)加工两端ϕ20mm外圆。螺纹外圆用中心架支承,车削两端ϕ20mm外圆到尺寸。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。