由于产品性能等方面的需要,工件加工面上往往有筋、孔、槽等间距结构,这就出现了断续切削。断续切削会使车床系统受到冲击,加工质量恶化,甚至会影响车床精度,并使刀具磨损加剧或崩刀等。

1.车刀的选用

图4-33所示是断续切削车刀的一种结构形式,硬质合金刀片插在刀体中,用压板和内六角圆柱头螺钉紧固。由于采用了机夹结构,避免了硬质合金刀片在高温焊接时产生裂缝,同时增加了刀片厚度,提高了冲击性能。经刃磨后的刀片可通过垫片调整刀面与工件的中心位置。

该断续切削车刀的几何角度是:主偏角为60°,能改善刀片的冲击能力和切削刃的耐磨性;负的刃倾角λs能改变刀尖受冲击的位置,提高刀尖寿命,而且大角度负刃倾角为45°前角创造了条件,形成切削刃斜切削,减轻了车床负荷;主后角αo为6°,副偏角为10°,都是为了提高刀具强度。

断续切削时也常使用W18Cr4V高速工具钢车刀,它与YT5、YT15硬质合金相比,具有良好的抗振动和抗冲击韧性。但使用最多的仍是YG6和YG8硬质合金,因为它们含钴量高,热导率小,硬度比高速工具钢高,且抗弯强度优于YT5和YT15。硬质合金都是由晶粒构成的,晶粒有粗细之分,一般粗晶粒用于粗加工,细晶粒用于加工表面粗糙度值低或精度高的工件。

图4-33 断续切削车刀

2.断续车削示例

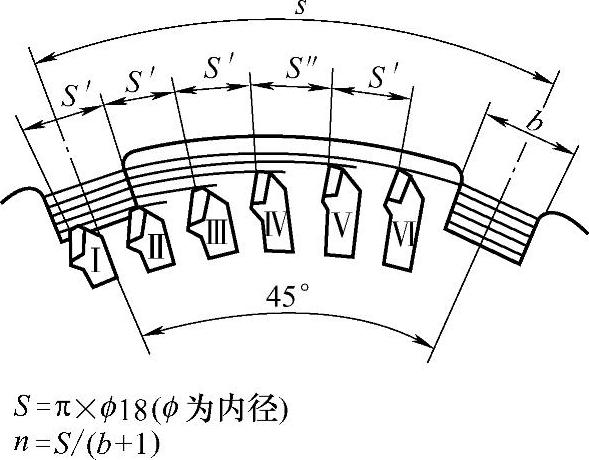

图4-34所示为交流电动机机壳工件,其内圆由8条等分的支持筋组成,是一种有规律的断续车削工件。某厂在加工这种工件时,按照“接力”切削原理,采用多刀分层阶梯切削的方法,使用2.1m立式车床加工,取得了较好的效果。

“接力”切削由径向分层和轴向阶梯组合而成,主要参数有相对背吃刀量ap、车刀数目n、被加工工件相邻两支持筋间的弧长S和支持筋加工面的宽度b。车刀在圆周上呈辐射状位置,如图4-35所示。相邻两把车刀之间的距离S′应小于工件上支持筋的宽度b,而且所有刀具的总弧长(n-1)S′要大于S。当前一把刀还未脱刀时,后一把刀就开始“接刀”切削,当刀排上的最后一把车刀尚未离开第一条支持筋时,第一把车刀已切入第二条支持筋。这样,在整个机壳工件内径的加工过程中,一直有刀具在切削,使断续切削变为连续切削,从而,保持了切削的稳定性。

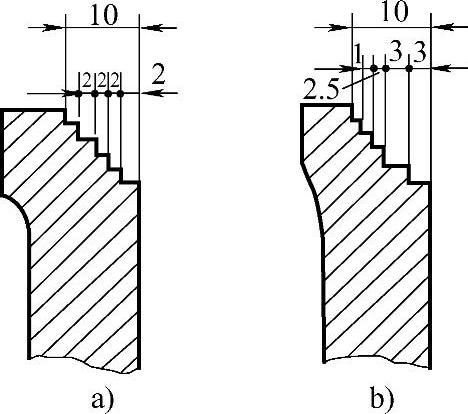

车孔刀的轴向位置由阶梯组成(图4-36),轴向上每把刀的台阶所隔的距离可采用2mm。相对背吃刀量ap与工件切削余量和刀具数量n有关,并视粗车、半精车、精车等工序要求来决定。若工件仅需完成粗车工序,则可把切削余量均分在每把刀具上,如图4-37a所示。例如,单边切削余量S1=10mm,刀具数量n=5,则每把刀所承担的相对背吃刀量ap=S1/n=10mm/5=2mm。若要求一次完成粗车、半精车和精车,则可采用不同的相对背吃刀量,将其分布在每把车刀上。例如,总切削余量S0=10mm,则粗车背吃刀量可为6mm,由第一、二把刀完成;半精车背吃刀量为3.5mm,由第三、四把刀完成;精车为背吃刀量0.5mm,由最后一把刀完成,如图4-37b所示。

图4-34 交流电动机机壳工件

图4-35 车孔刀在圆周上的位置分布和间距设计

(https://www.xing528.com)

(https://www.xing528.com)

图4-36 车孔刀的轴向位置

图4-37 车孔刀背吃刀量的分布

a)完成粗车工序 b)完成半精车和精车工序

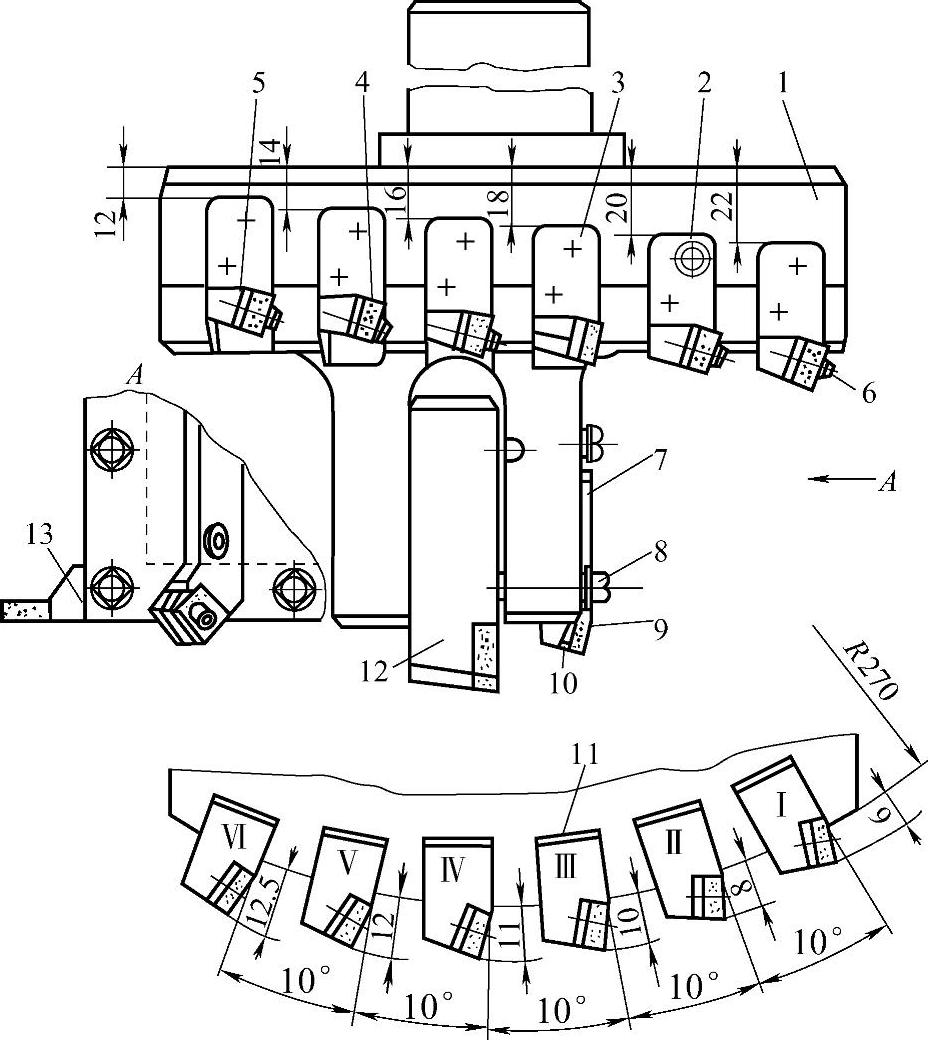

该工件在立式车床上车削断续内型面所用的切削刀具如图4-38所示。刀体用45钢或合金钢制造,为了保证刀具在实际工作中角度的准确性,将各刀柄设计成了通过圆心的辐射形式,刀柄槽的加工应保证准确。安装时,各刀尖伸出的长短和位置均应符合图样对工件的要求,装配后应使用百分表进行测量。

为了便于多道工序同时加工,在刀体上还安装了外圆车刀12和径向切槽刀13,它们都用方头螺钉8紧固在刀体上。

刀具应根据所使用的车床进行设计,本例使用的是在2.1m立式车床上进行加工的刀具。为扩大使用范围,可采用垫片11来调整被加工工件的内径R。调整时,先把内六角圆柱头螺钉松开,增加或减少垫片11的厚度以达到要求。该刀具一般适合加工R280~R400mm的工作。

本例使用的硬质合金可转位刀具(图4-39a)用内六角圆柱头螺钉将刀片夹紧在刀体上,这种主偏角为60°或75°的车刀强度高、散热好、寿命长。但从切削力的角度进行分析,它加剧了背向力和振动的可能性,所以在加工时若工艺系统出现振动趋势,则应采用如图4-39b所示的主偏角为90°的车刀。

图4-38 立式车床上使用的断续内型面切削刀具

1—刀体 2、6—内六角圆柱头螺钉 3—可转位内圆车刀 4—刀片 5、10—刀垫 7—可转位45°倒角刀 8—方头螺钉 9—刀片 11—垫片 12—外圆车刀 13—径向切槽刀

图4-39 断续切削使用的刀具

a)主偏角为60° b)主偏角为90°

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。