外正多边形工件(图4-17)一般是在铣床、刨床或插床上作一次单边或双边加工;小批量多边形工件可以利用卧式车床来加工,尤其是在缺少铣床的情况下,采用这种加工方法是很适宜的。

1.改变刀具和工件相对运动轨迹切削外正多边形

利用线是由点组成的这一几何原理,在车床(或铣床)上装一个附件来改变车刀和工件的相对运动轨迹,就可以加工出六边形和四边形等正多边形工件。加工六边形或四边形工件与加工圆形工件相比较,其共同点是工件都以一定的转速旋转;不同点是加工正多边形工件时,车刀不是固定不动的,而是以2倍或3倍于工件的转速,与工件作反方向旋转。

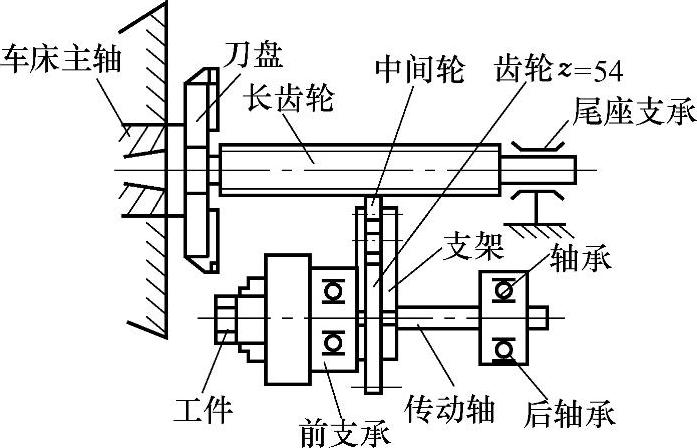

(1)车削装置 图4-18所示是加工多边形专用装置的一种形式。在车床主轴上安装一根特制的刀柄,刀柄上通过键配合装一个长齿轮刀柄,其右端和车床尾座支承(将尾座顶尖去掉,改为支承形式)滑动配合。靠近车床主轴处有一个刀盘,刀盘上开有等分的T形槽,刀头就安装在刀盘的T形槽内。中滑板上装有机座(图中未画出),前支承、后支承和支架都安装在机座上,前支承的左端配上夹紧工件用的自定心卡盘。支架内装有一只齿数z=54、模数m=2.5mm的齿轮,通过中间齿轮使它和长齿轮啮合。当刀柄上的刀盘转动时,长齿轮通过中间齿轮带动支架上的z=54的齿轮一起转动,使工件旋转。

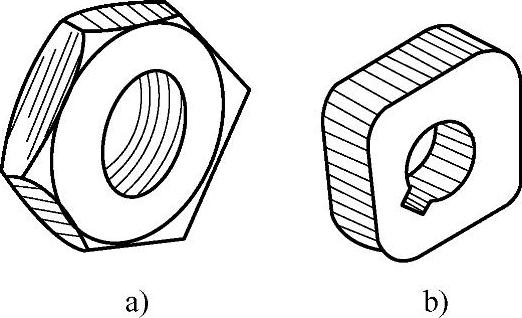

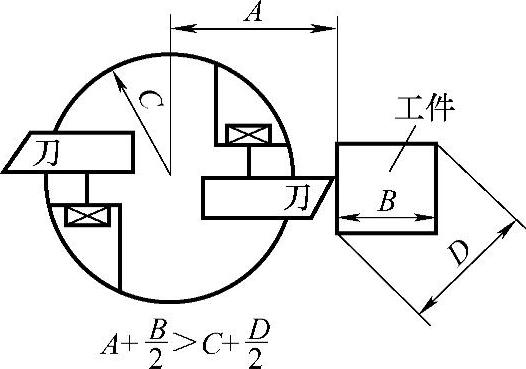

图4-17 外正多边形工件

a)六边形工件 b)四边形工件

图4-18 加工多边形专用装置(一)

加工时,工件以一定的速度旋转,而车刀以2倍或3倍于工件转速的转速与工件作相反方向的旋转,就能切削出四边形或六边形。

车削四边形时,长齿轮与z=54齿轮的传动比i=2∶1,即长齿轮模数m=2.5mm、齿数z=27,这时刀盘上装一把刀;车削正六边形时,长齿轮与z=54齿轮的传动比i=3∶1,即长齿轮的模数m=2.5mm、齿数z=18,这时刀盘上装两把刀。

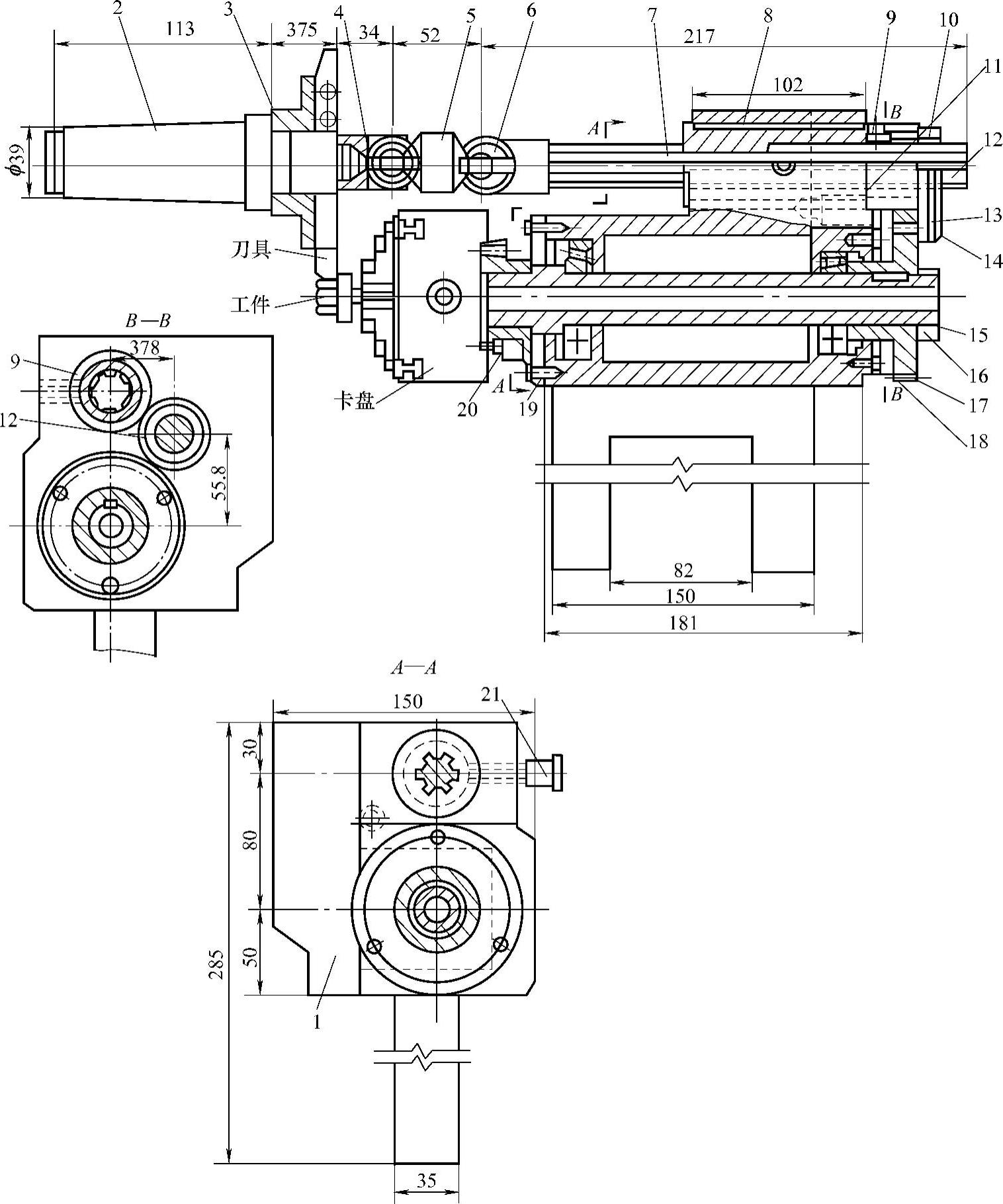

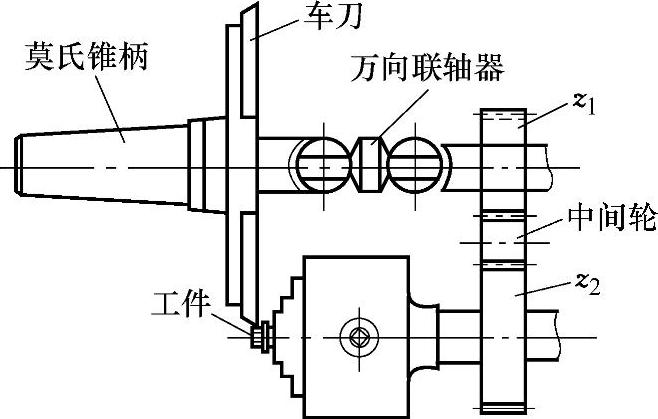

图4-19所示多边形切削装置与图4-18中的装置相似。使用时,拆去车床上原来的刀架,把箱体1固定到刀架上,再在车床的主轴孔内装上刀盘心轴2,并以拉杆拉紧,在刀盘3的中心装上万向联轴器4、5、6。万向联轴器的外端与花键轴7配合,利用花键轴7及尾端的齿轮系统(齿轮9、中间齿轮11、齿轮12和17)转动自定心卡盘。工件与刀具的传动比是1∶2,即工件转一周,刀具对工件进行两次切削。此时,在刀盘上使用两把刀可加工四边形,使用三把刀可加工六边形。

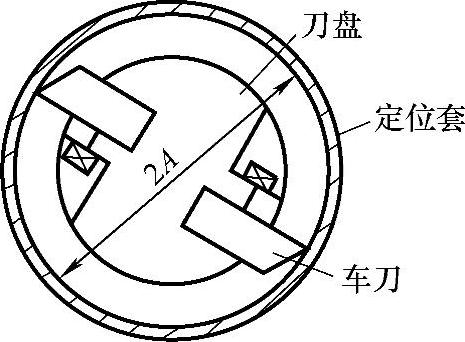

使用时,必须注意刀与刀之间角度的分布要准确:两把刀时,刀与刀间的夹角为180°;三把刀时为120°,其刀尖应在同一圆周上,否则将影响加工精度。为了保证对刀准确,可采用如图4-20所示的定位套定位法,将定位套套在刀盘上,然后将车刀调到与定位套的内孔接触,再用螺钉将车刀紧固。

使用高速工具钢刀具,当刀盘直径为120mm时,车床主轴转速可为240~380r/min;若使用硬质合金刀具,则主轴转速可适当提高一些。

刀尖伸出刀盘的长度越短越好,但必须注意刀尖旋转半径A加上工件对边尺寸B的1/2,应大于刀盘半径C加上工件对角尺寸D的1/2(图4-21),以避免刀盘与工件相碰,影响加工精度。

该装置适宜在卧式车床上使用,可加工对边尺寸为5~20mm的四边形,也可以加工对边尺寸为5~28mm的六边形。

(2)外六边形车削原理 在车削六边形时主要依靠刀盘与工件的转速差,使刀尖的复合运动轨迹在车削段为近似直线段。这里将图4-19简画成图4-22,将莫氏锥柄装入车床主轴锥孔内,带动刀盘旋转并将动力通过齿轮减速后传给工件,可通过更换齿轮来获得不同的转速比。

图4-19 加工多边形专用装置(二)

1—箱体 2—刀盘心轴 3—刀盘 4、5、6—万向联轴器 7—花键轴 8—花键轴套筒 9—齿轮(z=30) 10—锁紧螺母 11—中间齿轮 12—中间齿轮(z=30) 13、14、16—锁紧螺母 15—主轴 17—齿轮(z=60) 18、19—轴承盖 20—自定心卡盘 21—油杯

图4-20 定位套定位法确定车刀位置

图4-21 刀柄伸出刀盘长度

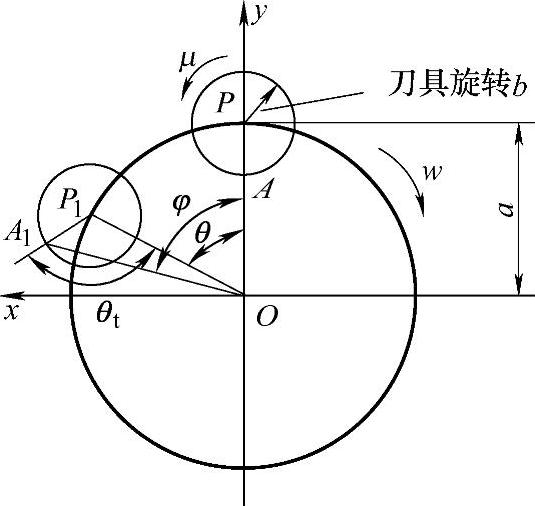

刀尖的复合运动轨迹是由刀具的旋转与工件的旋转复合而成的,刀具与工件分别以转速ω和μ按顺时针方向旋转(图4-23)。工件的旋转中心O为直角坐标系xOy的原点;刀具的旋转中心P位于y轴上,旋转半径为b,P点到工件旋转中心O的距离为a,0<b<a。若工件不动,则相当于刀盘除以转速ω自转外,刀盘中心P还要绕O按与工件旋转方向相反的方向,即逆时针方向以转速u公转;当刀盘中心位于P点时,刀尖位于A点,刀盘中心绕O自P转至P1,转过θ角时,刀尖绕刀盘中心自A转至A1,转过θ角。

(https://www.xing528.com)

(https://www.xing528.com)

图4-22 正六边形车削原理(一)

图4-23 正六边形车削原理(二)

图4-19中指出了工件与刀具的传动比,即工件转一周,刀具对工件进行两次切削。此时,在刀盘上使用三把车刀即可加工六边形,传动比i=ω/μ=θt/θ。采用此装置车削多边形工件,安装车刀时必须使每把车刀的刀尖回转半径相同,并在同一圆周上均布。当i=2时,刀具的运动轨迹实为一椭圆,所以应尽量使刀具切出的每边接近直线,这时,应使椭圆长半轴a+b尽可能大,而短半轴a-b尽可能小。但a+b的增大会使夹具结构加大,a-b的减小又会使加工的六方形尺寸变小,因此在加工中,应根据工件六方形的大小及精度要求合理选用a、b值。

2.改装旧车床切削外正多边形

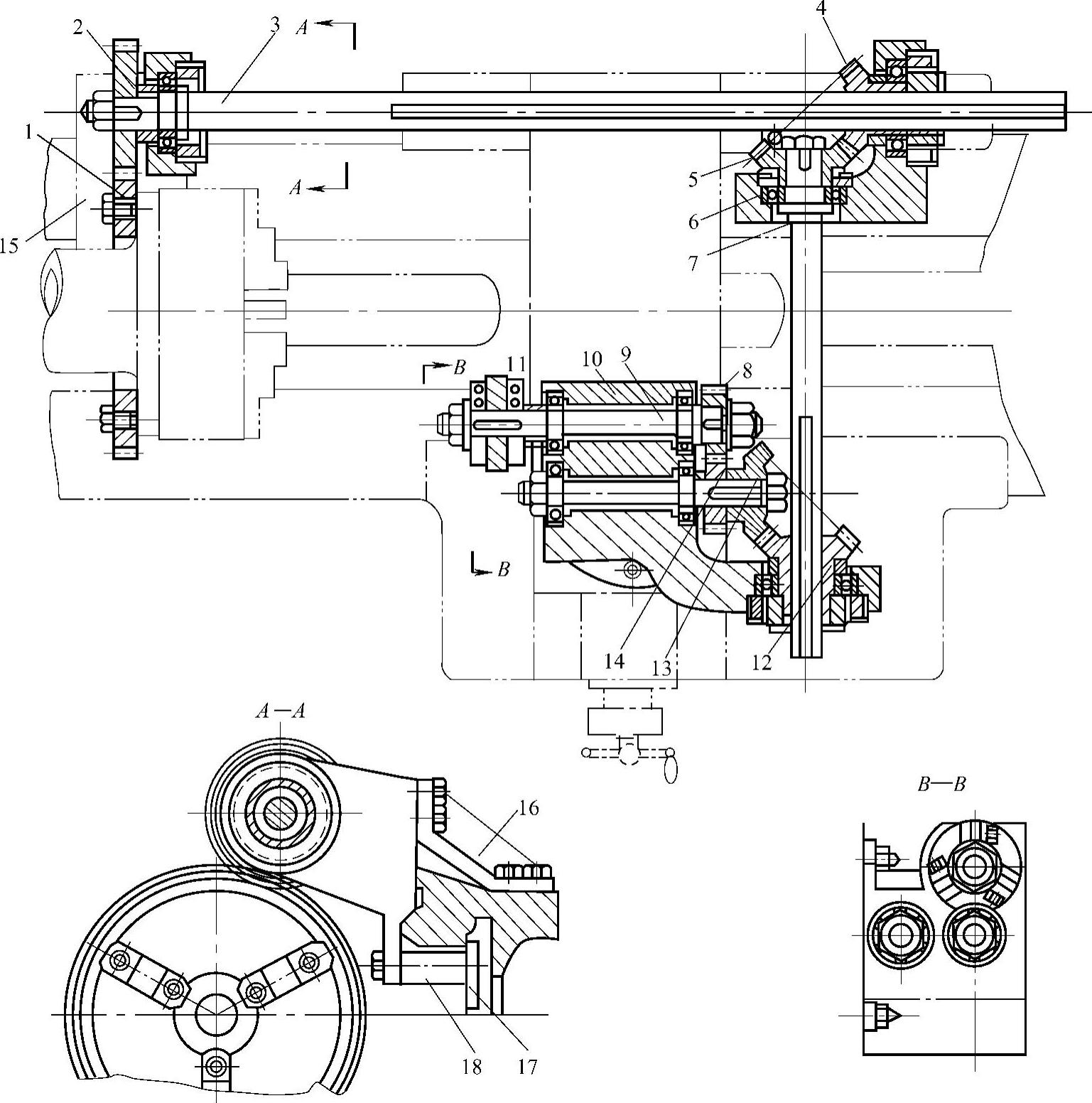

(1)车削装置 图4-24所示是改装旧车床车削正六边形装置。它由装在卡盘后面的圆柱齿轮1带动圆柱齿轮2,经过轴3,锥齿轮4、5和轴7,将运动传给两个锥齿轮12和13,再由锥齿轮13传给齿轮8和14,通过轴9传至刀座11。刀座的转动方向与卡盘的转动方向一致,刀座11的角速度为卡盘的2倍,即卡盘转一圈时,刀座转两圈。

轴瓦座15用轴瓦座板16、垫铁18和架板17及螺钉等固定在床身一端的平面上(A—A断面)。轴瓦座板16用螺钉固定在床鞍右端的平面上,座架10用螺钉固定在刀架底座的圆弧槽内(拆除原小滑板)。轴3及7的作用是既传递动力,又能使座架10作轴向及径向移动。

利用这种方法加工六边形时的主要特点为:①刀座的旋转方向与卡盘的旋转方向相同;②卡盘转一圈,刀座转两圈;③刀座的直径较大(ϕ110mm),刀尖的旋转半径为65mm,刀座上每隔120°装一把刀,共三把刀,刀尖旋转半径相等。

(2)外六边形车削原理 利用这个装置,如果分180°装两把刀可车出四边形,装四把刀可车出八边形;若使刀座与卡盘的转速比为3∶1,则在刀座上装两把刀即可车出六边形。采用速比2∶1,装三把刀车削六边形,这在结构及误差范围方面是比较合适的。

图4-24 改装旧车床车削多边形装置

1、2、8、14—圆柱齿轮 3、7、9—轴 4、5、12、13—锥齿轮 6、10—座架 11—刀座 15—轴瓦座 16—轴瓦座板 17—架板 18—垫铁

图4-25 车削六边形图解原理

下面仍以车削六边形为例,说明这种方法的型面形成原理。

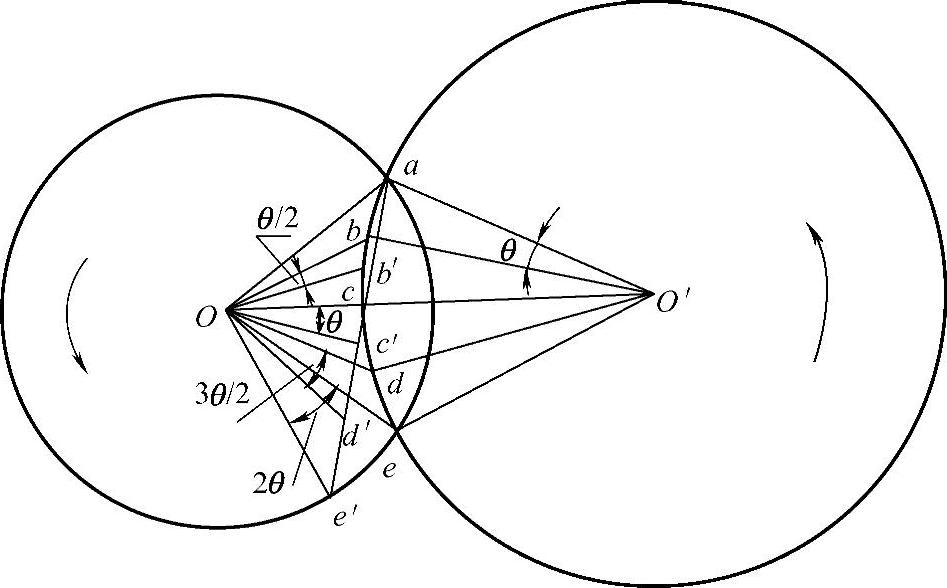

如图4-25所示,设圆O为工件外圆转动的轨迹,圆O′为刀具尖端转动的轨迹,转动方向如图中箭头所示,圆O转一圈,圆O′转两圈。现刀具尖端在a点与工件接触,在e点离开工件。把∠aO′e四等分,可得

∠aO′b=∠bO′c=∠cO′d=∠O′de=θ,连接oa、ob、od、oe。当刀具尖端转过θ角自a到b时,工件转过了θ/2角。所以刀具所切削的不是圆O上的b点,而是以Ob为半径、以O点为圆心,与圆O转动方向相反而转过θ/2角的b′点。当刀具尖端转到c点时,刀具转过了2θ角,所以刀具所切削的是在圆O上以O点为圆心,以Oc为半径反方向转过θ角的c′点。同理,以O为圆心、Od为半径反方向转过2θ/3角就得d′点;以O为圆心、Oe为半径反方向转过2θ角得e′点。总的来说,刀具转动切削工件时,工件也在转动,所以切削的不是a、b、c、d、e各点,而是a、b′、c′、d′、e′各点,连接a、b′、c′、d′、e′各点就得一直线,从而证明了切削的结果是一条直线。因为装刀板上等角度地装有三把刀,且工件转一圈,装刀板转两圈,从而在工件的外圆上切出六条直线,成为正六边形。

(3)加工中的注意事项

1)改装旧车床加工六边形工件时,三把车刀尖端的轨迹应完全相同,所以切削前应认真做好对刀工作。刀座上安装刀具的槽分度要准确,刀尖的高低应一致。

2)加工螺钉或棒形铜螺母时,背吃刀量可取0.5~1.5mm,进给量为0.2~0.7mm/r。最后精车转速为60r/min,背吃刀量为0.75mm,进给量为0.3mm/r。

3)刀具材料用YG8硬质合金;采用一般尖刀形状,刀尖处应有R=1mm的圆弧,前角γo=5°,稍有倒棱,后角约为5°。

4)加工六方棒料时,必须使用后顶尖。因此,设计此装置时应考虑使轴7(图4-24)尽量低并靠近床鞍;座架10也应短些,以防止顶尖套筒伸出太长,甚至够不着。

5)刀座11的紧定螺母最好旋入刀座内,避免伸出太长和转动时碰在卡盘卡爪上引起事故,同时也加长了走刀距离。

6)刀座的中心最好比顶尖中心略低1~2mm,这样在切削时可避免扎刀及闷车。

7)因为不是连续切削,所以有一定的冲击负荷,这在背吃刀量小而转速快的情况下影响较小。进行车床改装时,最好使用铜瓦主轴轴承的旧车床,以防损坏车床的精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。