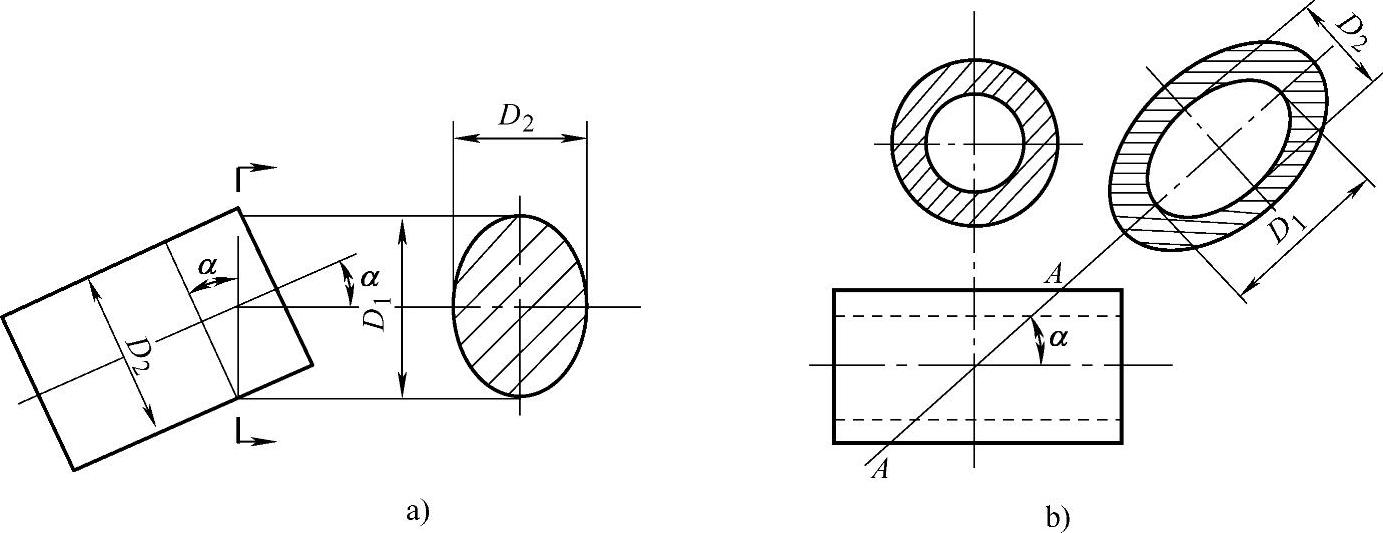

从图4-10a中可以看出,圆柱体的斜截面是椭圆形,同理,一个空心圆柱体从垂直于孔中心线的方向切开,其截面是圆孔;当沿倾斜于孔中心线的方向切开(图4-10b中的A—A方向)时,其截面是椭圆孔,并且切断倾斜角α越小,椭圆长轴D1与短轴D2的长度差就越大。在车床上加工椭圆类工件时可以利用这个原理。

图4-10 椭圆形成原理

a)椭圆柱形成原理 b)椭圆孔形成原理

1.车削椭圆孔

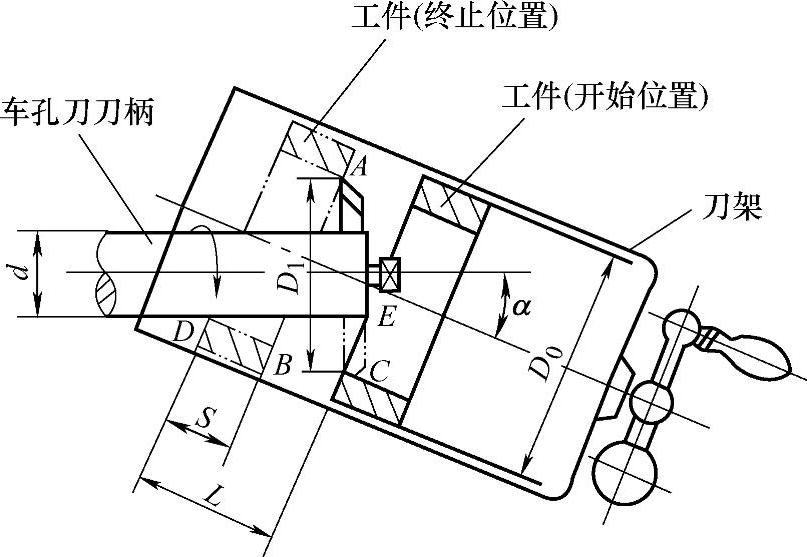

(1)改变工件装夹方向和进给方向车削椭圆孔 如图4-11所示,将车床刀架拆掉,车孔刀刀柄安装在主轴的自定心卡盘内,工件夹持在刀架上。车削时,使车孔刀刀尖的回转直径等于椭圆的长轴D1,小滑板的导轨方向与车孔刀刀柄的轴线相交成α角。溜板固定不动,由小滑板带动工件沿导轨方向移动,当工件移动L距离后,椭圆孔就车削出来了。

小滑板的转动角度α可用下式计算

式中 D2──椭圆孔短轴长度(mm);

D1──椭圆孔长轴长度(mm)。

在直角三角形ABC中

BC=D1sinα

则

L=S+BC=S+D1sinα (4-2)

式中 S──工件厚度(mm);

车孔刀刀柄直径d应该尽量大些,以提高刚性。但是,如果d太大,则工件在尚未到达加工完毕的位置时,就会碰到刀柄而不能继续加工,所以车孔刀刀柄的最大直径要有一个限度,可按下面的方法计算。

从图4-11可以看出d=D1-2EC,在直角三角形DEC中,EC=Lsinα,则

d≤D1-2Lsinα (4-3)

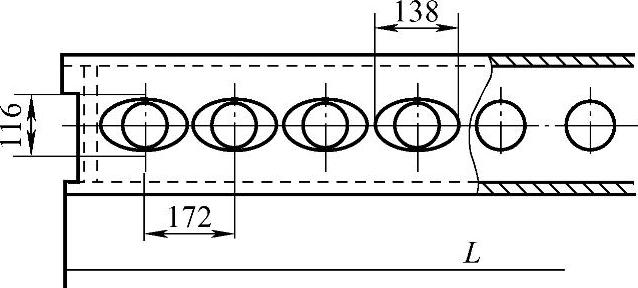

(2)利用专用装置车削椭圆孔图4-12所示工件上有几个长轴为138mm、短轴为116mm的椭圆孔,加工时可按如图4-13所示的方法对车床进行改装。椭圆形靠模1用螺钉固定在车床上,将缺口板2插入车床主轴锥孔内,并拧紧主轴孔后的拉杆10,使之与主轴一起转动。连接板3介于缺口板2与装刀具板6之间,三者互为燕尾槽连接,并能相互平行移动。连接板3的左边有一凸块,它伸入椭圆形靠模1的凹槽内并可以滑动。车削时,随着车床主轴及缺口板2的转动,连接板3作椭圆曲线运动,同时转动丝杠4,使螺母5带动装刀具板6滑动用以进退刀。将车床上的原中滑板卸掉后,装上工件架9,工件通过压板7及螺杆8紧固。加工时,先将工件划线并按线找正,仍然用车床溜板纵向进刀,用中滑板丝杠4横向调整工件的加工位置。

图4-11 在车床上加工椭圆孔

图4-12 带椭圆孔工件

(https://www.xing528.com)

(https://www.xing528.com)

图4-13 利用专用装置车削椭圆孔(一)

a)椭圆形靠模 b)车床改装情况

1—靠模 2—缺口板 3—连接板 4—丝杠 5—螺母 6—装刀具板 7—压板 8—螺杆 9—工件架 10—拉杆

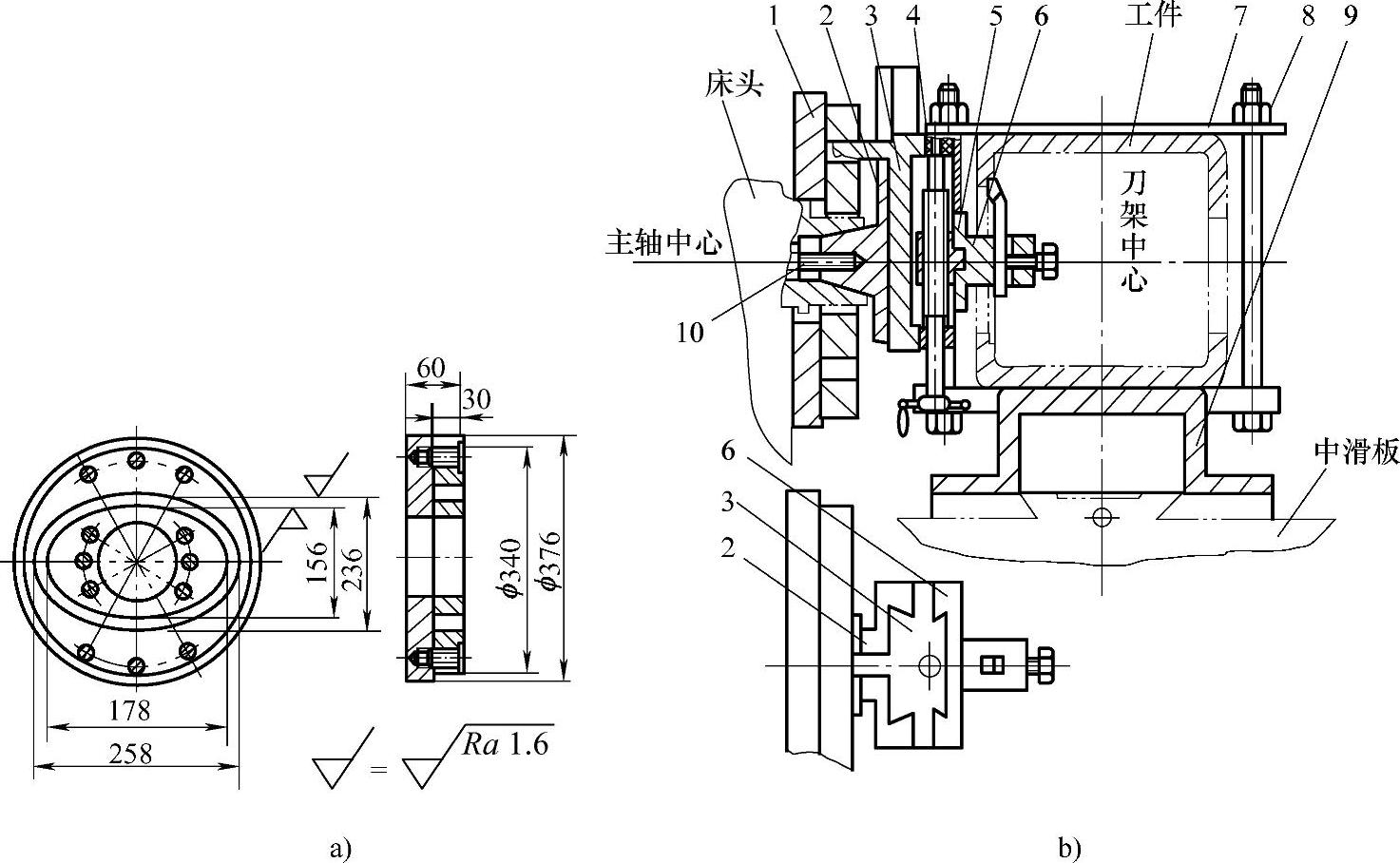

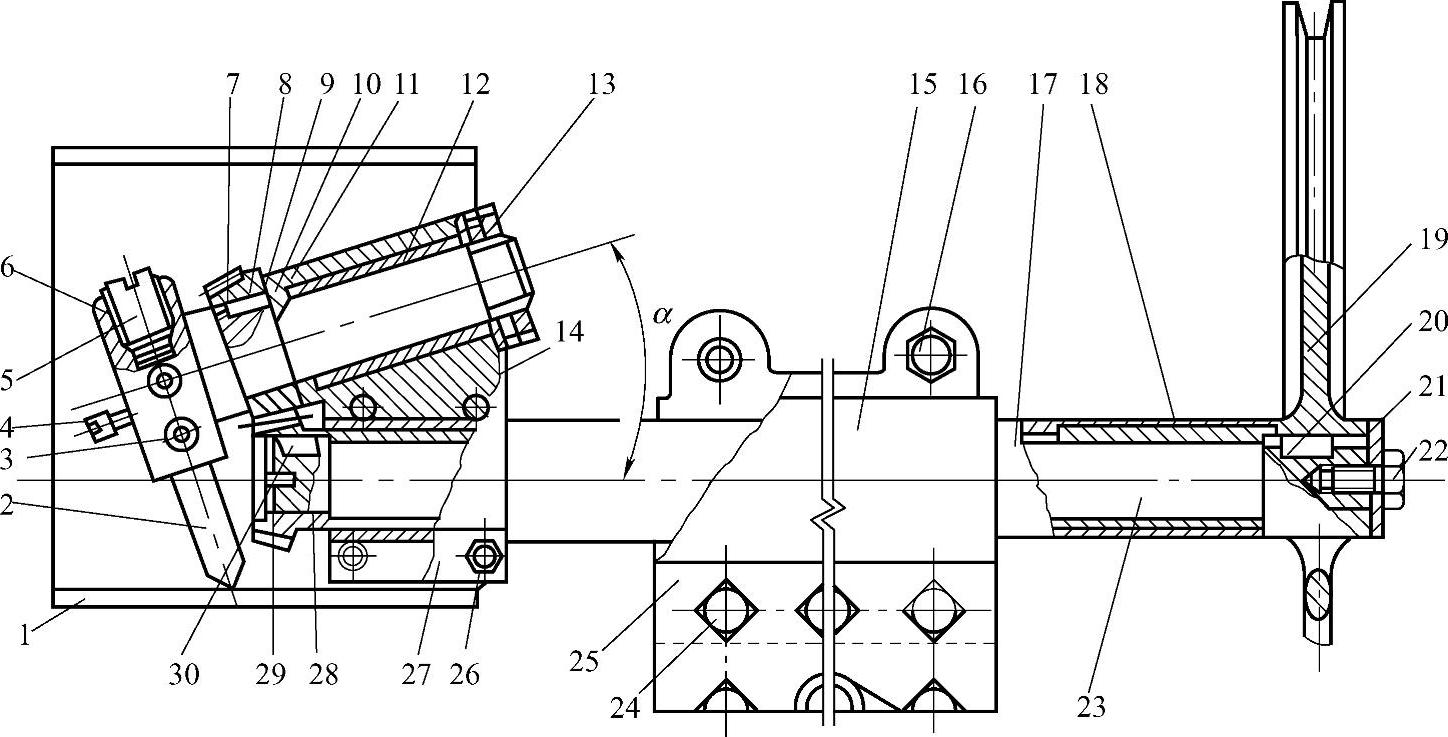

大批量车削椭圆深孔时,还可以使用如图4-14所示的装置。将工件1安装在车床主轴的自定心卡盘上粗车出内孔(其直径小于椭圆短轴尺寸1.5~2.5mm),然后锁紧(用手摇动卡盘到无丝毫转动和晃动为止)。

图4-14 利用专用装置车削椭圆孔(二)

1—工件 2—车孔刀 3、4—螺钉 5—定位螺钉 6—车孔刀刀柄 7、20、30—平键 8、28—直齿锥齿轮 9、21—垫圈 10—外体 11—轴 12、18—轴套 13—锁紧螺母 14—销 15—支架 16、22、26—圆柱头内六角螺钉 17—套筒 19—带轮 23—传动轴 24—压紧螺钉 25—刀架 27—轴座 29—沉头螺钉

安装这套装置之前,在支架15的配合孔内,按加工椭圆深孔所需的长度把轴套18调节好,然后紧上圆柱头内六角螺钉16,再利用车床刀架25上的压紧螺钉24,把支架15紧固在刀架25上,并使工具的传动轴23与车床主轴中心线保持平行。

车孔刀2用螺钉3和4紧固在车孔刀刀柄6的四方孔内,另一端用定位螺钉5来调节车孔刀2的位置,以得到各种不同尺寸的椭圆断面。车孔刀刀柄6与传动轴23之间靠一对直齿锥齿轮8和28啮合传动,从而使车孔刀2跟着转动。它们之间保持一定大小的夹角α,这是获得椭圆形状的基本因素。随着倾斜角α的变化,被加工工件的圆度误差也相应地发生变化。倾斜角α仍然使用式(4-1)进行计算。

车孔时,起动装在中滑板上的电动机,通过V带使带轮19转动,再经传动轴23到直齿锥齿轮28,从而使车孔刀2旋转。利用车床固有的特性(纵向进给丝杠转动时,该车床主轴可不转动)使工件不动,丝杠带动溜板箱作纵向进给,把椭圆形深孔加工出来,加工长度可达到300mm左右。

2.车削椭圆轴

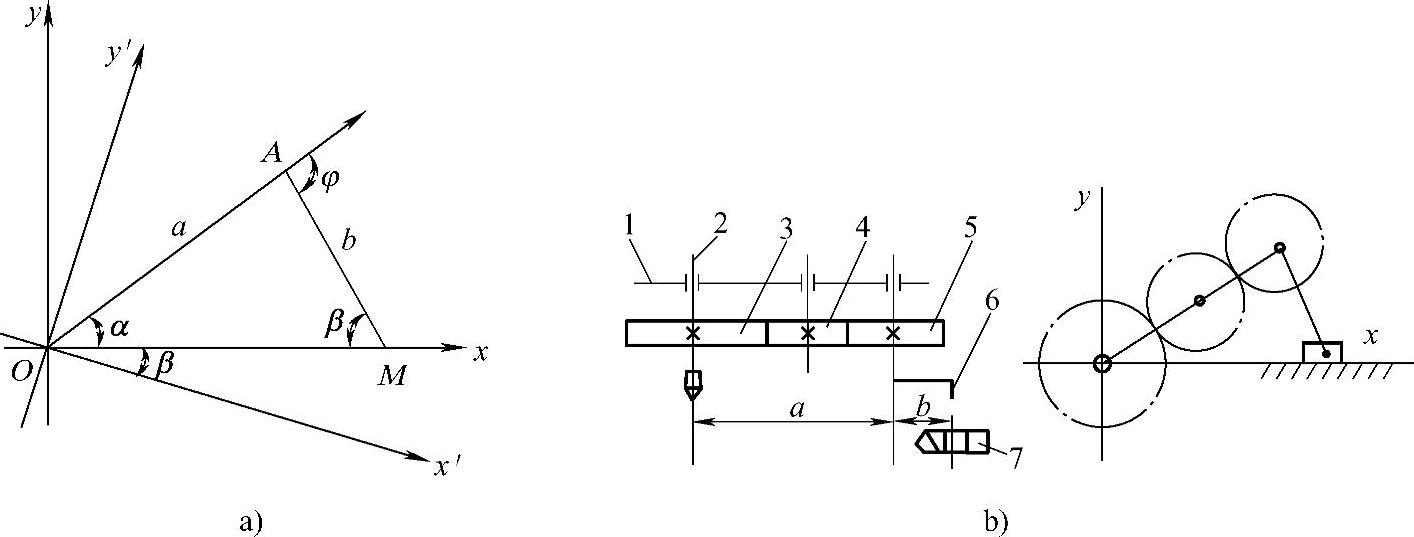

在车床上加工椭圆轴时,将工件安装在主轴上作匀速旋转,车刀作直线运动。设x′Oy′坐标绕O点匀速转动(图4-15a),M点沿Ox轴移动,OA=a,AM=b。当Ox′转过θ角时,由于M点的平移使OA转过α角,AM相对OA转过φ角,若φ=2(θ+α),则M点相对于x′Oy′坐标的运动轨迹为椭圆。

图4-15 椭圆形成原理与车削装置

a)椭圆轨迹形成原理 b)椭圆车削装置

1—摇臂轴 2—车床主轴 3、4、5—齿轮 6—小曲轴7—车刀

根据上述椭圆轨迹的形成原理,可以设计出如图4-15b所示的传动机构。齿轮3固定于车床主轴上作匀速旋转,并通过齿轮4、5带动小曲轴6转动,z5∶z3=1∶2。则齿轮3与齿轮5的转速比为n5∶n3=z3∶z5=2∶1。也就是说,当齿轮3相对于摇臂轴1转过某角度时,齿轮5相对于摇臂轴转过该角的两倍。小曲轴6拨动车刀作往复移动,摇臂相对于x轴上下摆动。

齿轮5相对于主轴的轴距a可以由齿轮3或调节齿轮5相对于齿轮3的位置来调整。b可以通过调整曲轴距来调节,这样就可以调整不同的长、短轴,完成椭圆回转面的加工。

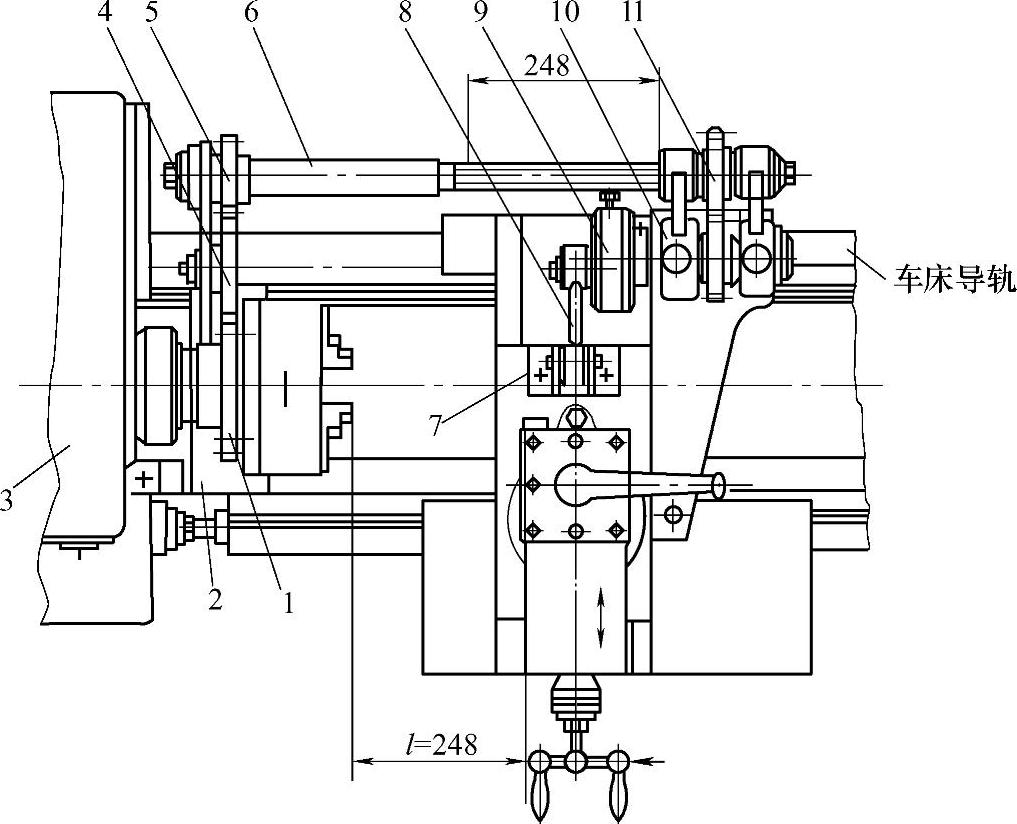

图4-16所示车削椭圆轴装置是根据图4-13a所示椭圆轨迹形成原理制成的。它通过齿轮架2和滑动轴承座10与卧式车床连接。齿轮架2固定在车床导轨上,主动齿轮1固定在车床主轴的自定心卡盘座上,中间齿轮4、从动齿轮5及花键轴6的一端与齿轮架2相连。传动齿轮11置于滑动轴承座之中,它能随溜板的移动在花键轴6上滑行。连杆8的一端与偏心无级调节器9相连,另一端与连杆座7相连。

图4-16 车削椭圆轴装置

1—主动齿轮 2—齿轮架 3—车床主轴箱 4—中间齿轮 5—从动齿轮 6—花键轴 7—连杆座 8—连杆 9—无级偏心调节器 10—滑动轴承座 11—传动齿轮

加工时,车床主轴的旋转使中间齿轮4和从动齿轮5旋转,花键轴另一端的传动齿轮11带动偏心无级调节器9一端的齿轮转动,使偏心无级调节器9带动连杆8、滑板和刀架作往复运动。由于主动齿轮1和从动齿轮5的传动比为2∶1,因此工件转动一周,刀架相对运动两次,这样刀尖的切削轨迹便近似椭圆。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。