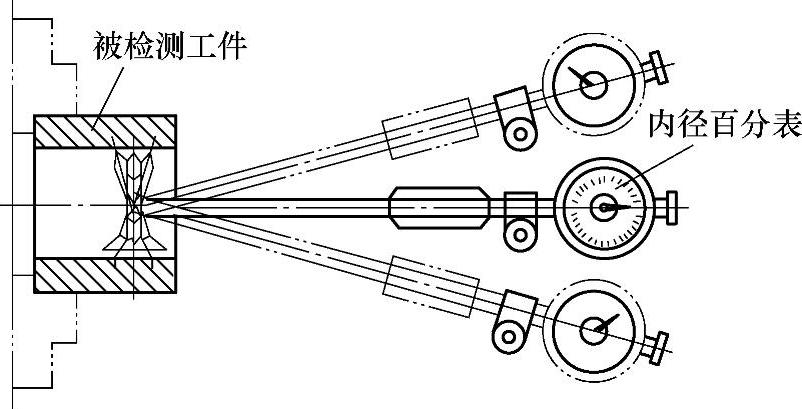

1.检测孔的圆度误差

实际加工中,孔的圆度误差常使用内径百分表在孔的任意圆周截面的各直径方向上进行测量(图3-250),百分表上反映出的最大值与最小值之差的一半就是圆度误差。

测量孔的圆柱度误差时,则在孔的全长上取3~5个截面,比较内径百分表的测量值,其最大值与最小值之差的一半即为孔全长上的圆柱度误差。

图3-250 用内径百分表检测孔的圆度误差

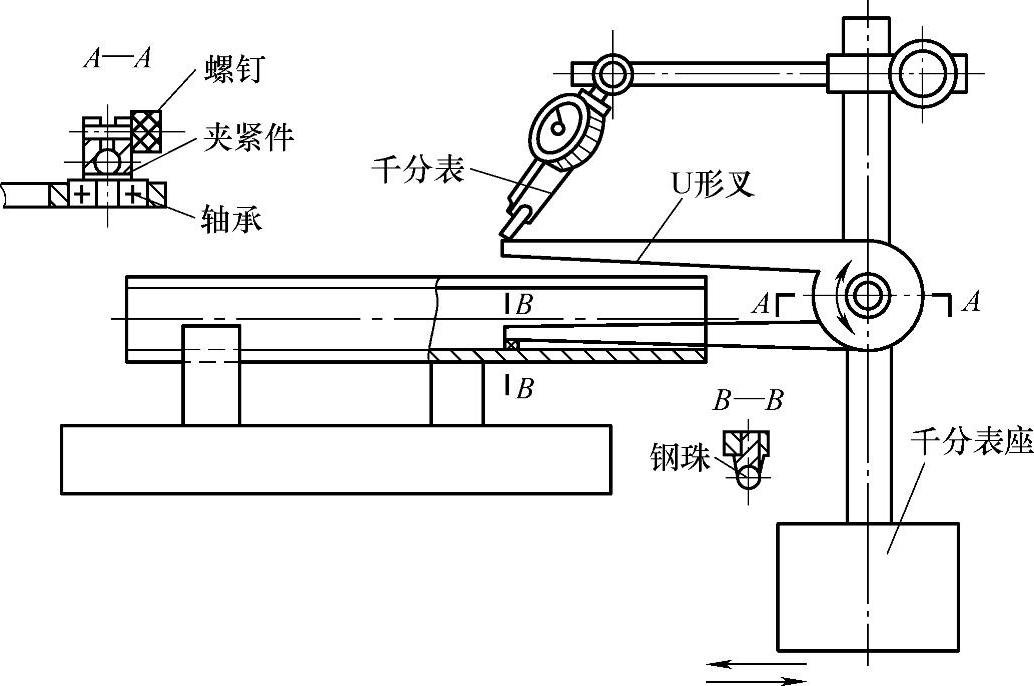

2.检测孔壁的直线度误差

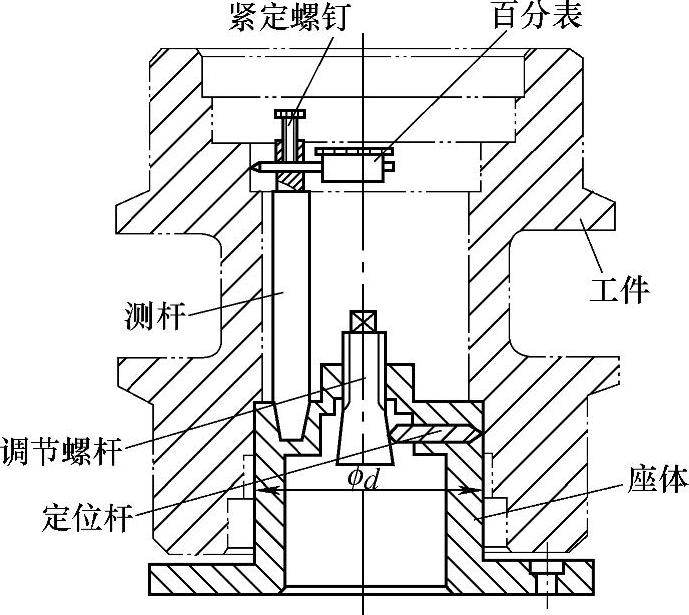

车深孔时,在工艺系统刚性不足及被切削材料硬度不均匀等情况下,孔壁的直线度往往会有不同程度的误差,测量这项误差时可采取如图3-251所示的方法。当螺钉拧紧后,U形叉还能在千分表表架上灵活地上下摆动,U形叉的下端安装有钢珠测头。检测时,将工件放在两个V形架上,U形叉上的钢珠测头和被测孔接触,千分表(或百分表)和U形叉上平面接触。缓慢地移动千分表座,当被测孔的直线度发生变化时,U形叉就会摆动,从千分表的指针变化即可看出孔内的直线度误差情况。制造该检具时,注意使U形叉的上表面平直且表面粗糙度值较小。

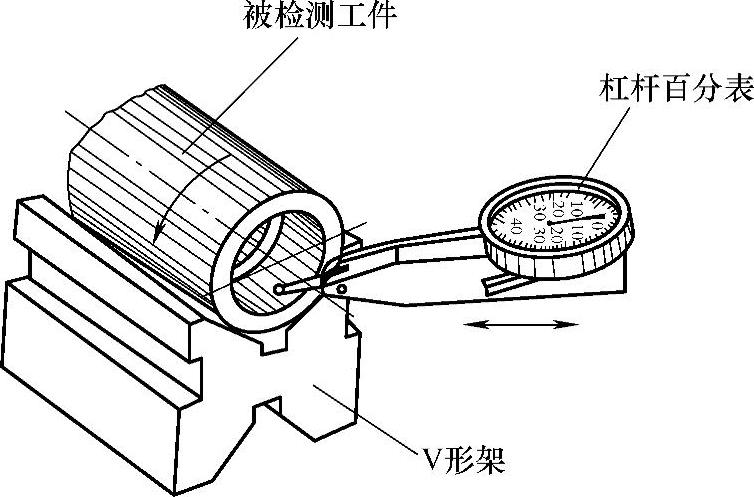

3.检测孔的同轴度误差

检测孔的同轴度误差是为了检测孔车出后,孔的中心线相对工件外圆中心线的位置误差,通常是检测车出孔相对于外圆的径向圆跳动或径向全跳动误差。但该类误差包含表面形状误差,所以用来代替同轴度的检测是有误差的。

图3-251 检测长孔孔壁的直线度误差

在实际加工中,套类工件一般是夹住外圆车内孔,所以检测其同轴度误差时,可将工件放在精度较高的V形架上(图3-252),以工件外圆为定位基准面,杠杆百分表的触头伸入孔内并接触孔表面,然后轻微转动工件,根据杠杆百分表指针的跳动量,可确定被测工件的同轴度误差。

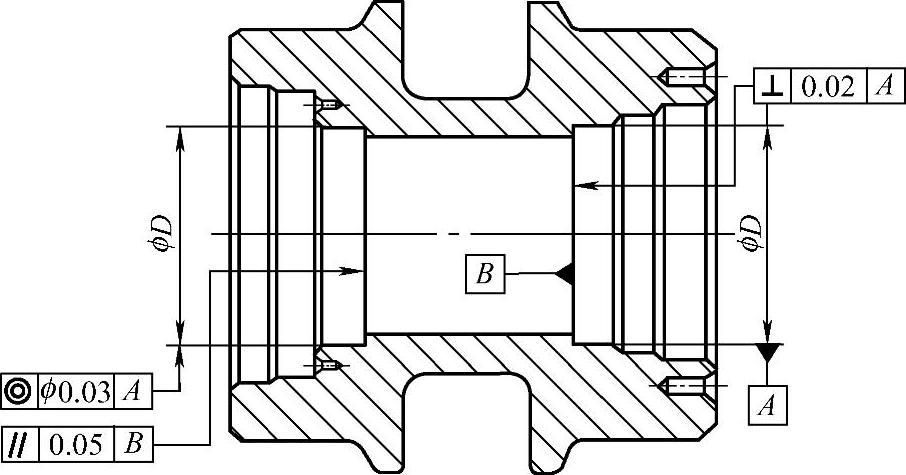

图3-253所示轮体工件上的两个ϕD孔的同轴度公差为ϕ0.03mm,当工件的长度尺寸较大时,通常分两次装夹来完成两个ϕD孔的加工,工艺装备的精度及工件的装夹均会影响其同轴度误差,而这个误差值使用通用检具是难以检测的。

图3-252 检测孔的同轴度误差

图3-253 需检测同轴度误差的孔类工件

(https://www.xing528.com)

(https://www.xing528.com)

图3-254 检测同轴度误差的装置和方法

某厂在检测该工件的同轴度误差时,采用了如图3-254所示的装置和方法。三根定位杆与座体上等分孔的配合为无间隙滑动配合,座体上的外径ϕd比轮体工件上的孔径ϕD小0.5mm。测杆下端的外锥面与座体上内锥面的锥度相一致,两者形成严密的锥度配合,并且测杆的轴线与座体轴线平行。使用时,先将三根定位杆推进去,装上被检测轮体工件;调整调节螺杆,使定位杆外伸与工件被测孔(ϕD孔)的孔壁接触好,使工件无径向移动,但能转动。将百分表装到测杆上后,用螺钉紧固,并使表触头接触工件孔壁,调至零位。然后平稳缓慢地转动工件,观察百分表指针的变化情况,其最大读数与最小读数之差,即是两个ϕD孔的同轴度误差。

4.检测孔对端面的垂直度误差

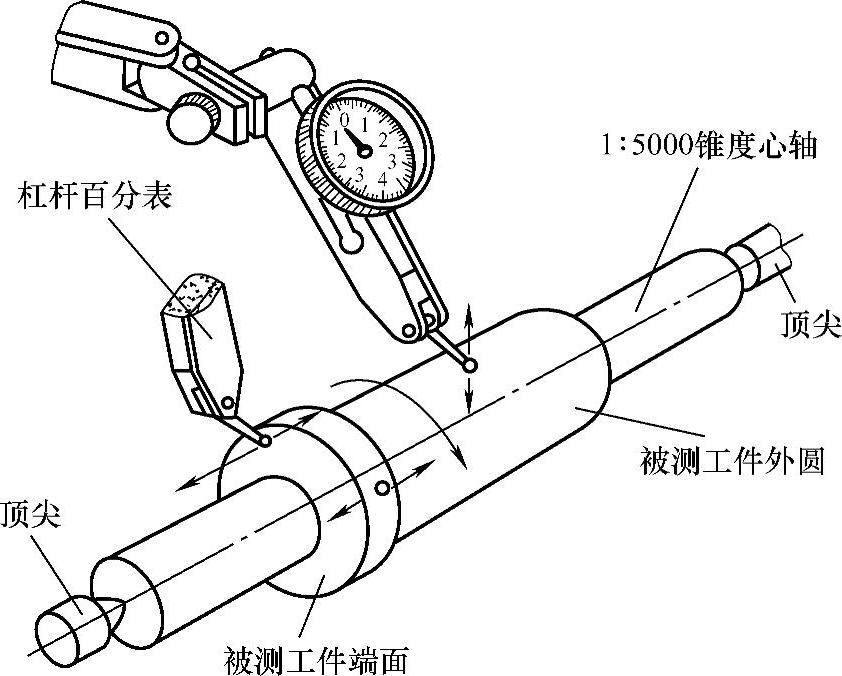

检测孔对端面的垂直度误差时,可将被测工件穿在精度很高的1∶5000锥度心轴上(图3-255),被检测工件孔与锥度心轴的配合要严密。将锥度心轴安装在两顶尖之间,使杠杆百分表触头抵住被测工件的端面,然后使工件转动,观察杠杆百分表的指针情况。当工件转动一周时,杠杆百分表指针的最大跳动量和最小跳动量之差,就是孔对端面的垂直度误差。

利用这种检测方法,如果使杠杆百分表的触头抵住被测工件的外圆,就可检测出外圆对孔的同轴度误差。

5.检测薄壁孔类工件的平行度误差

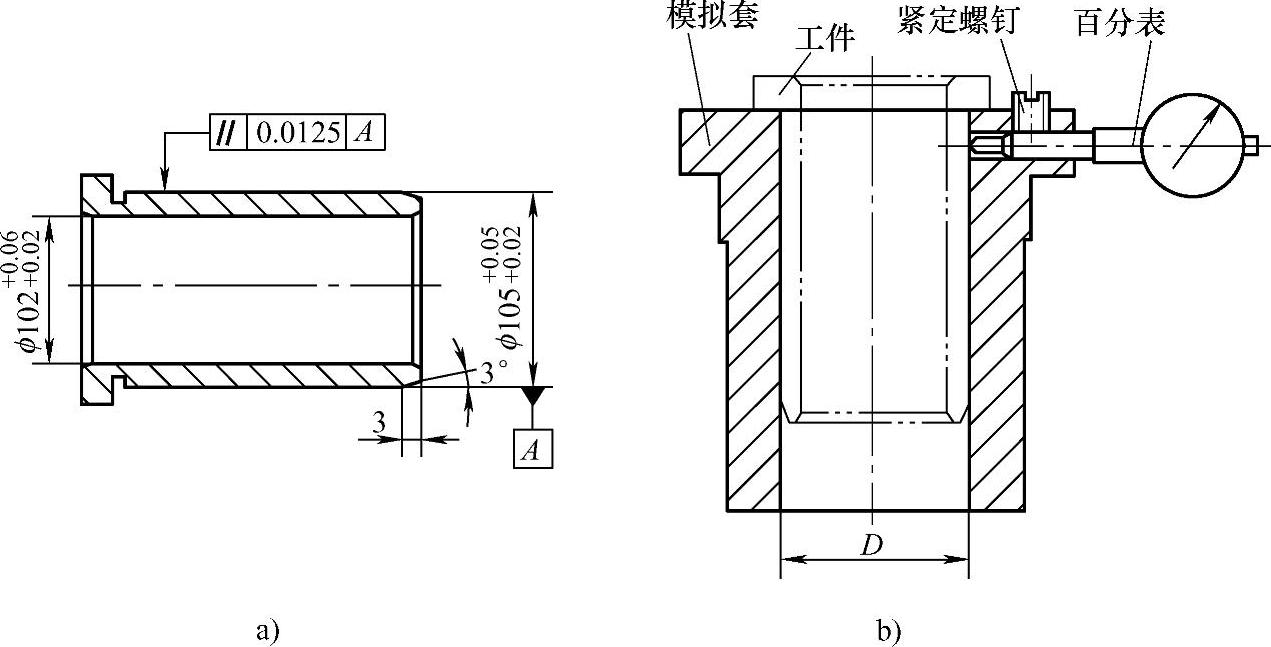

如图3-256a所示套筒工件的壁厚尺寸较薄,只有1.5mm左右,其在自由状态下很容易变形。在生产过程中,受夹具夹紧力和车刀切削力等因素的影响,加工后工件外圆各截面长短轴的方向会不一致,检测外圆素线对其中心线的平行度时往往会产生误差。

检测此类薄壁工件时,主要是要在变形失圆后能在复圆条件下进行检测,避免误判情况的发生,其检测情况如图3-256b所示。模拟套的内径尺寸及几何公差都要符合被检测工件直径尺寸及几何公差的要求,并按工件外圆直径进行分组,制造出不同组别的内孔径模拟套,以保证缸套与模拟套的配合间隙(模拟套的材料为铸铁,内孔的表面粗糙度值要符合要求)。

图3-255 检测孔对端面的垂直度误差

图3-256 检测外圆素线对中心线的平行度误差

a)被检测工件 b)检测情况

测量时,先将工件下端压入模拟套内一定距离,使其下端倒角部分越过百分表座孔,然后将百分表固定好,并用紧定螺钉锁紧,使百分表有0.15~0.25mm的摆动量。当继续施压于工件使之下行时,百分表的最大摆幅就是缸套外圆素线对其外圆直径中心线平行度误差的最大值。另外,为避免测量失准及损坏百分表,应保证模拟套的制造精度,工件压入时一定要让前端的3°倒角越过百分表座孔,然后装入百分表,且百分表的预摆量不能太大。

此检测方法的主要特点,是保证薄壁工件能在复圆的情况下得到检测,保证了缸套的实际中心线与模拟理想中心线重合,使设计基准、工艺基准和测量基准得到了统一。通过该项检测,可知道套筒工件装配后在缸体内的实际外圆素线对其外圆直径中心线的平行度误差的真实值。

6.检测车孔刀刀柄方孔的对称度误差

车孔或铰孔,尤其是浮动车孔和浮动铰孔时对刀柄方孔的尺寸、形状精度及其对刀柄中心线的对称度要求都较高,方孔的这些制造精度仅使用游标卡尺测量是不够的。图3-257所示是检测刀柄方孔对称度误差的情况,将U形架的一端装上百分表,另一端插入刀柄(工件)方孔中,沿方孔底面推拉U形架,百分表上就出现数值,然后将工件(或检测工具)转过180°,按上述方法推拉U形架,百分表上又可出现一个数值。两数值之差,即为刀柄方孔所需的修正量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。