1.高速拉铰小直径孔

被加工工件如图3-214所示,材料为渗碳淬火钢,铰削过程中,铰刀圆周进给并作纵向进给。

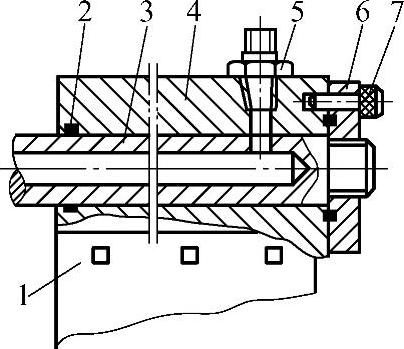

(1)车床的改装和所用装置 拉铰加工可在中型车床上进行,如图3-215所示。除需要制造一套如图3-216所示的装夹拉铰刀的刀柄夹持装置,以及防止切削液飞溅的自定心卡盘防护罩外,车床的其他部分不需要进行改装。

加工前,先以工件的粗加工孔为基准,将作为定位装夹用的ϕ32mm外径和轴肩在磨床上按工艺要求磨光,用卡盘夹住工件的ϕ32mm外径。图3-216中的拉铰刀接杆3与刀柄夹体4连接,它们之间采用H8/f7的间隙配合。刀柄夹体4的前端孔内和后端平面上各设置有一只弹性橡胶圈2,它在铰孔过程中起着微量自动调整铰刀位置的作用,并可防止切削液泄漏。

图3-214 小直径孔工件

工作时,切削液通过管接头5输入,沿拉铰刀接杆3的中心孔进入铰刀体,并从铰刀体上的三个小孔流出,分别流至三条切削刃,以冷却润滑铰刀和冲刷切屑。油液和切屑受防护罩的阻挡,掉入车床存油盘,经分离后油液回到储油箱内。为了不使油液经主轴孔后端流出而引起飞溅,应预先堵塞主轴锥孔。

(2)拉铰刀的特点和几何参数 整把硬质合金拉铰刀由刀齿和刀柄焊接而成,如图3-217所示,硬质合金刀齿材料选用YW1,刀体采用40Cr钢,热处理后硬度为40HRC。铰刀与接杆之间采用齿高为0.5mm、齿距为4mm的双线矩形螺纹和ϕ9h6的圆柱定心连接(图3-218)。这样既便于制造及修磨铰刀,又能保证两者有较高的同轴度。

图3-215 在车床上拉铰小直径孔

1—车床 2—工件 3—防护罩 4—存屑盘 5—拉铰刀 6—刀柄夹 7—输油管 8—储油箱 9—油泵 10—回油管

图3-216 车孔刀刀柄夹持装置

1—车床刀架 2—橡胶圈 3—拉铰刀接杆 4—刀柄夹体 5—管接头 6—螺母 7—定位销

图3-217 硬质合金拉铰刀

接杆采用45钢调质制造,其外径比铰刀的外径小0.6~0.8mm,中心油孔比铰刀体三只小孔的直径大2~2.5mm;导柱孔、内螺纹孔和接杆外径三者间的同轴度误差应小于0.02mm。

图3-218 铰刀和接杆的连接方法

1)硬质合金拉铰刀对淬火钢工件高速拉铰后,由于多方面因素的影响,工件的孔径往往会产生收缩,使铰后孔径小于铰刀的直径尺寸。一般来说,最小收缩量约为0.02mm。因此,确定铰刀直径时可参考下式

Dmax=Lmax+Smin (3-10)

式中 Dmax──铰刀的最大直径(mm);

Lmax──被加工孔的上极限尺寸(mm);

Smin──孔的最小收缩量(mm)。

制造时,铰刀最大直径的实际值可比名义最大直径值(即Dmax)略小一些。

2)由于该例铰刀的齿数取三齿,因此,主偏角κr对铰刀能否平稳地进入被加工孔的影响尤为重要。实践表明,κr取12°~15°时铰削效果较好。若κr<5°,则铰刀进入孔时会出现一些振动;若κr>20°,又容易崩刃,而且铰出的孔表面质量也差些。(https://www.xing528.com)

此外,铰削淬火钢工件时,铰刀切削刃与校准刃连接处的磨损特别严重,所以必须增加一个长度为1.5~2mm、相对于轴线斜度为1°30′~2°的过渡刃,使铰刀磨损最严重的部位迁移到切削刃锥体和过渡刃的连接处,这样能有效提高被加工表面的质量及刀具的使用寿命。

3)用于加工渗碳淬火钢工件的拉铰刀,其后角αo不宜过大,否则容易引起崩刃。一般切削部分后角取αo=6°~8°,校准部分后角取αo1=10°~12°,过渡刃后角取αo1=2°~3°;并要求磨出双重后角,其值为各对应后角加大4°~6°。

4)对于强度大、硬度高的淬火钢工件,可在铰刀的切削部分制出刃倾角。有了刃倾角,铰刀在铰削过程中就比较平稳,切屑能从铰刀前方顺利排出,不再挤塞在容屑槽中,避免划伤孔壁并减小扩张量。该示例铰刀的刃倾角可选10°~15°。

制成的铰刀,其所有切削刃和校准刃相对于轴线的圆跳动量应小于0.001mm。

(3)切削用量的确定 铰削该淬火钢工件时,切削速度对孔表面质量的影响较大。铰该工件时的切削速度为vc=37.7m/min。当工艺系统的刚性差时,切削速度应适当降低。

由于渗碳淬火钢的表面硬度较高,过小的进给量会加剧切削刃的磨损,所以进给量取f=0.12~0.17mm/r。

(4)铰削余量的选择 铰削余量的大小对铰孔质量、铰刀寿命和生产率都有影响。加工余量不能选得太大或太小,如果加工余量过大,则铰孔时的切削力大,切屑不容易切离工件,撕裂时会使孔壁留下高低不平的痕迹,同时切屑容易挤塞在刀具齿槽内,从而使铰孔表面粗糙度值增大;余量选得过小,则前道工序留下的粗加工痕迹在精铰时不能完全消除。

淬火钢的铰削余量应比未淬火钢小些,但不能太小。当单面铰削量ap≤0.04mm时,将很难消除前道工序遗留下来的粗加工痕迹。一般当单面铰削量ap=0.09~0.15mm时,经一次铰削就可使表面粗糙度值达到Ra1.6μm以下。

(5)切削液的使用 拉铰孔是在铰刀处于半封闭状态下进行的,因此排屑困难,刀具与切屑和工件摩擦所产生的切削热不能及时得到扩散。对于渗碳淬火钢工件,应选用高效切削液,以尽量减少切削过程中的摩擦热,改善降温条件。本示例可选用极压乳化油加水稀释,配制成浓度为15%~20%的极压乳化液。在切削过程中,油液中的硫、磷、氯等化合物迅速进入高温切削区与金属表面发生化学反应,形成牢固的化学膜,从而可显著地起到润滑、减摩和冷却作用。

极压乳化液与普通乳化液相比,不但能明显地改善切削效果,而且可使刀具的使用寿命提高1.2~1.6倍。采用豆油、菜油或植物油与矿物油的复合油,同样可以保证工件的加工质量,但成本较高。

(6)拉铰孔的操作提示 拉铰本示例工件时,还应注意以下几点:

1)要严格控制被铰削工件上预加工孔的质量,如果有较为严重的失圆问题,则很难在拉铰中得到纠正。应在铰刀入口的孔端预先倒角,以作为铰刀进入的导向。

2)刀柄夹体安装时必须经过找正,使拉铰刀接杆安装孔的中心与主轴回转中心的偏差,以及两者轴线的平行度误差均小于0.02mm。调整完毕后,须将车床小滑板和刀柄夹体紧固好,以免在加工过程中产生移位。

3)工件定位夹紧后,内孔对车床主轴的径向圆跳动应在0.03mm以内。

4)工作时,应先起动油泵,然后转动工件,再使铰刀进给切削。

5)切削过程中,当发现铰刀切削刃产生积屑瘤时,应及时用磨石轻轻修去积屑瘤后再使用。

2.铰削精密较小孔

该示例工件的孔径为ϕ12mm×100mm,研磨后,工件小孔的圆度、锥度和直线度均应小于0.005mm,表面粗糙度值为Ra0.1μm。

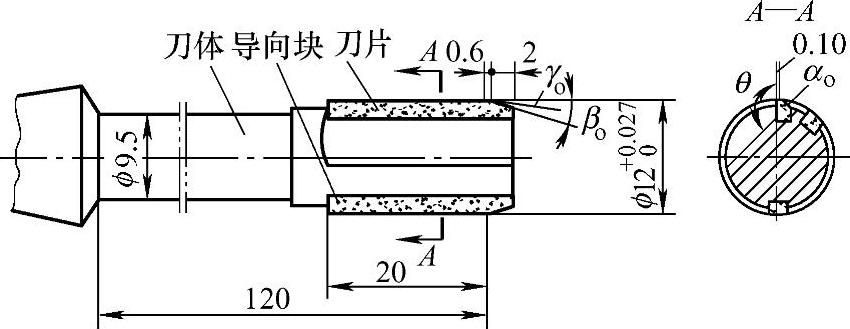

铰削该工件精密孔时使用硬质合金单刃铰刀,它由刀片、导向块和刀体等组成,如图3-219所示。刀片和两块导向块均采用硬质合金制成,导向块按断面图所示嵌入45钢刀体上,用粘结剂固定成一体后,再经精磨外径至精确尺寸。

该单刃铰刀的前角为0°,容屑槽角θ取120°左右,后角αo取10°左右。为制造时便于控制铰刀的直径尺寸,圆柱校准部分留有一条宽度为0.10mm的圆柱形刃带,刃带必须光滑无缺陷。圆柱部分在全长上应有0.005~0.010mm的倒锥量,其切削部分可分为两段,并有两个偏角。第一段是βo=15°的主切削刃,主要用于粗铰;第二段是γo=3°的过渡刃,起微量切削的修光作用。过渡刃长度是一个重要参数,长度过大,会使切削量加大而难以起修光作用;长度过小,又会使主切削在已加工表面上留下的刀痕修光不良,该示例中,过渡刃长度宜取0.6mm左右。

单刃铰刀属于刚性铰孔刀具,加工中,两导向块进入工件已加工孔径段,与工件形成无间隙的紧密接触,其刚性很大,导向块在铰削中除控制进给方向的直线性外,还对孔壁表面有挤光作用。所以,中间段较长的刀柄在具有适当柔性的条件下,应存在一定的浮动性,使外界的不利因素不易对加工产生干扰,这样才能适应该精密较小孔的加工。

该示例工件的加工工艺是车削→调质处理→外圆磨削→钻孔和扩孔→车孔→使用硬质合金单刃铰刀铰孔。

铰孔时,将硬质合金单刃铰刀插入车床尾座套筒内,切削刃应采用如图3-219中断面图所示的装刀方位,这样有利于切削下来的铰屑随着冲刷的切削液及时排出。使用该铰刀的切削用量为:转速取16r/min,进给量取0.8mm/r,孔径双边的铰削余量为0.25mm左右。切削液选用乳化剂,由车床原水泵供给。铰削过程中,饺刀作连续的向前进给,不能中途退刀;切削液由刀尾向前供给,铰屑被不断地向未铰部位推排出去,从而有效地避免了因铰屑夹在其中而引起的拉丝拉毛现象。工件孔铰削完成后,应停机退出铰刀,以防止损坏铰刀切削刃和孔径表面。

图3-219 铰削精密孔的硬质合金单刃铰刀

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。