1.铰刀尺寸偏差的选择

铰刀的公称尺寸与孔的公称尺寸相同,其制造公差大约是被铰孔直径公差的1/3,一般可按下面的公式计算铰刀的上、下极限偏差

铰刀的上极限偏差=孔的下极限偏差+2×被加工孔公差/3

铰刀的下极限偏差=孔的下极限偏差+被加工孔公差/3

例如,铰削ϕ10H7(+0.0150)的内孔,选择铰刀如下。

铰刀的上极限偏差=(0+2×0.015/3)mm=0.010mm

铰刀的下极限偏差=(0+0.015/3)mm=0.005mm

则铰刀的尺寸为ϕ10+0.010+0.005mm。

2.铰削余量

铰削余量要适中。余量过大,会因切削热多而导致铰刀直径增大,孔径扩大;余量过小,则会留下底孔的刀痕,使表面粗糙度达不到要求。粗铰余量一般为0.15~0.35mm,精铰余量一般为0.05~0.15mm。

3.铰孔切削液

铰孔时使用的切削液为:钢、铜一般使用乳化油水溶液;钢件铰孔精度要求高时,可采用30%的菜油加70%的肥皂水,要求更高时可用柴油或猪油等;铸铁可干铰,若为防止铸铁孔径扩大可用煤油;铝件也使用煤油。

4.铰孔弹性导向套的使用

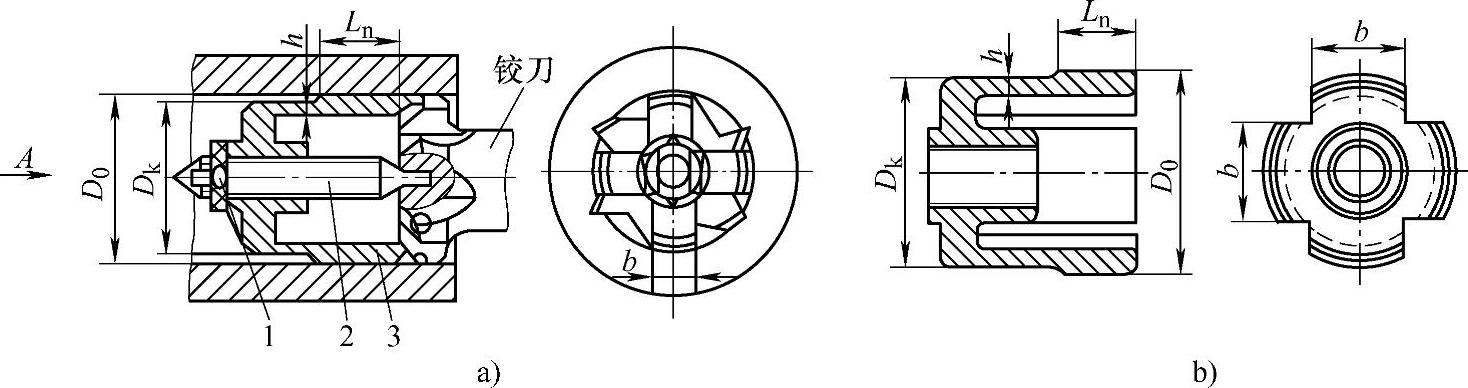

弹性导向套的使用方法如图3-212a所示,其结构如图3-212b所示。使用该导向套可以消除刃口振动现象,避免崩刃,从而能提高铰孔的切削用量,减少加工孔的轴线偏移。

(https://www.xing528.com)

(https://www.xing528.com)

图3-212 铰孔弹性导向套及其使用

a)铰孔时使用导向套 b)导向套的结构

1—锁紧螺母 2—螺杆 3—导向套

弹性导向套用弹簧钢或工具钢制成,在圆周上开有n(n=3~6)个瓣(根据铰刀大小而定)。弹性导向套自由状态下的外径D0=d+v(d──工件外径;v──弹性导向套使用时胀在工件内孔中的过盈量,约取0.4~0.6mm);套体部分外径Dk=D0-(0.5~0.8);瓣的宽度b=πDk/2n;导向长度Ln=8~15mm;壁厚h≤2L2nREL/3Ev(REL和E分别是导向套材料的屈服强度和弹性模量)。与导向套外圆同心的螺孔内装有带外顶尖的螺杆2,铰刀刃口与导套之间的最小距离可用螺杆加以调整,并用锁紧螺母1锁紧。

铰孔前,先把导向套放在工件孔内胀紧定位;铰孔时,铰刀中心孔支承在螺杆顶尖上,推动导向套一同进刀。

这种弹性导向套结构特别适合铰深孔。例如,在车床上用硬质合金铰刀在中碳钢工件上铰ϕ50mm孔,不使用导向套时,孔的表面粗糙度值很难达到Ra≤1.25μm的要求,切削速度只能在60m/min以下,否则振动就很剧烈,被加工表面会出现波纹,甚至崩刃;采用弹性导向套后,由于铰刀回转时没有振动,减少了积屑瘤的产生,因此孔径扩胀量减少,表面粗糙度值下降,可以在90~240m/min的切削速度下铰孔。

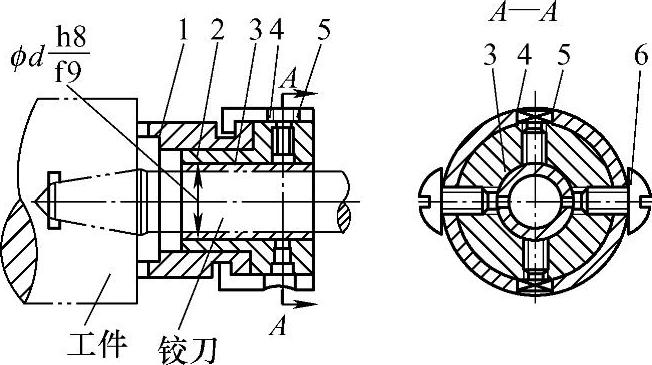

5.铰圆锥孔时铰刀的定位

铰圆锥孔时,孔的锥度由铰刀决定,但大头直径或深度却不易控制。如果在铰刀上装上一个定位器,则可以得到准确的尺寸。图3-213所示是定位器的一种形式,衬瓦3按铰刀柄配制,其外径比铰刀的大头直径略大,切开成两半。固定套2用两个顶丝5将两片衬瓦3压到铰刀柄上,这样定位器就固定了,然后套上定位块1。限制环4也切开成两半,用螺钉6压在固定套2上,以防止定位块从固定套上滑下。定位块端面上铣有三个齿(须淬火)。当铰到要求尺寸时,工件端面抵住这三个齿,并且带动定位块一起转动。这时,只要加给铰刀轴线方向的力不太大,固定套2和衬瓦3就不会打滑,铰刀也就不能再前进了。定位块与固定套为动配合,其配合面的表面粗糙度值应在Ra3.2μm以上。

尺寸调整方法为:切开限制环4前,在固定套2顶丝孔的对应位置,钻出两个直径比顶丝稍大的孔,以便松紧顶丝。调节时可稍松开顶丝,敲动定位块,在轴向移动到适当位置即可。

这种定位器特别适合在成批生产时使用,精铰莫氏短尾锥孔时,大头直径误差在±0.02mm之内。但由于顶丝5的压紧力有限,如果铰刀送进力过大,则在端齿抵住工件后,固定套2可能松动。

图3-213 铰圆锥孔铰刀定位器

1—定位块 2—固定套 3—衬瓦 4—限制环 5—顶丝 6—螺钉

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。