车孔时的工件装夹主要从加工方便的角度出发,要求装夹稳定可靠,加工后能保证工件精度和表面粗糙度。中、小型工件可采用自定心卡盘装夹;工件直径较小的冷拉材料可采用弹性夹头(或弹性复合夹套)装夹;工件直径较大或形状不规则的,则可根据情况采用单动卡盘、花盘或专用夹具装夹。

以外圆固定基面保证位置精度时,工件的外圆与一个端面须先经过加工且保证垂直,否则,不能作为定位基准;以精加工后的外圆为基准时,一般用软卡爪装夹。软卡爪的最大特点是工件经多次安装后,容易保持一定的相互位置精度,可减少大量的找正时间,而且工件的已加工表面不易被夹伤。

大批量车削时,通常使用专用夹具进行装夹。

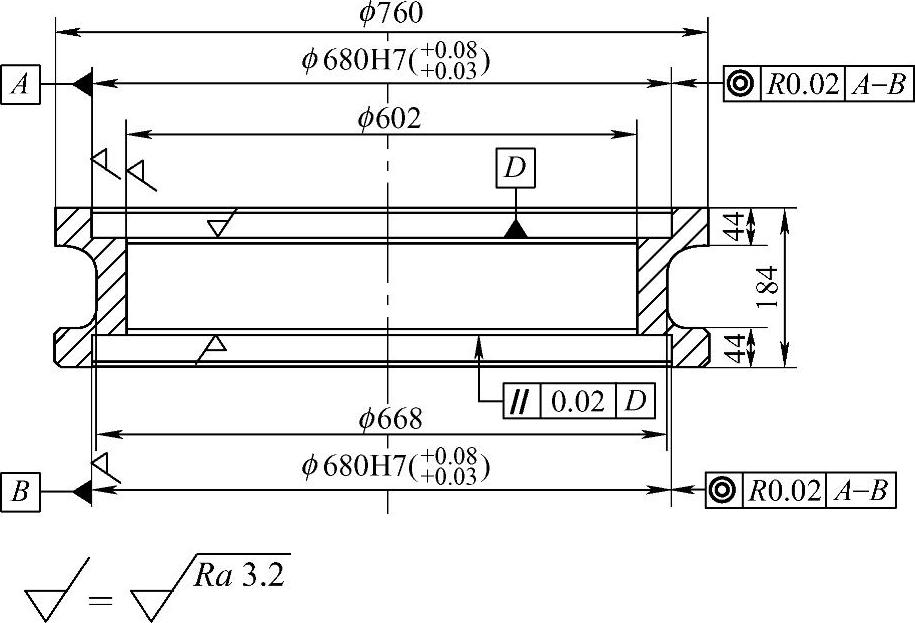

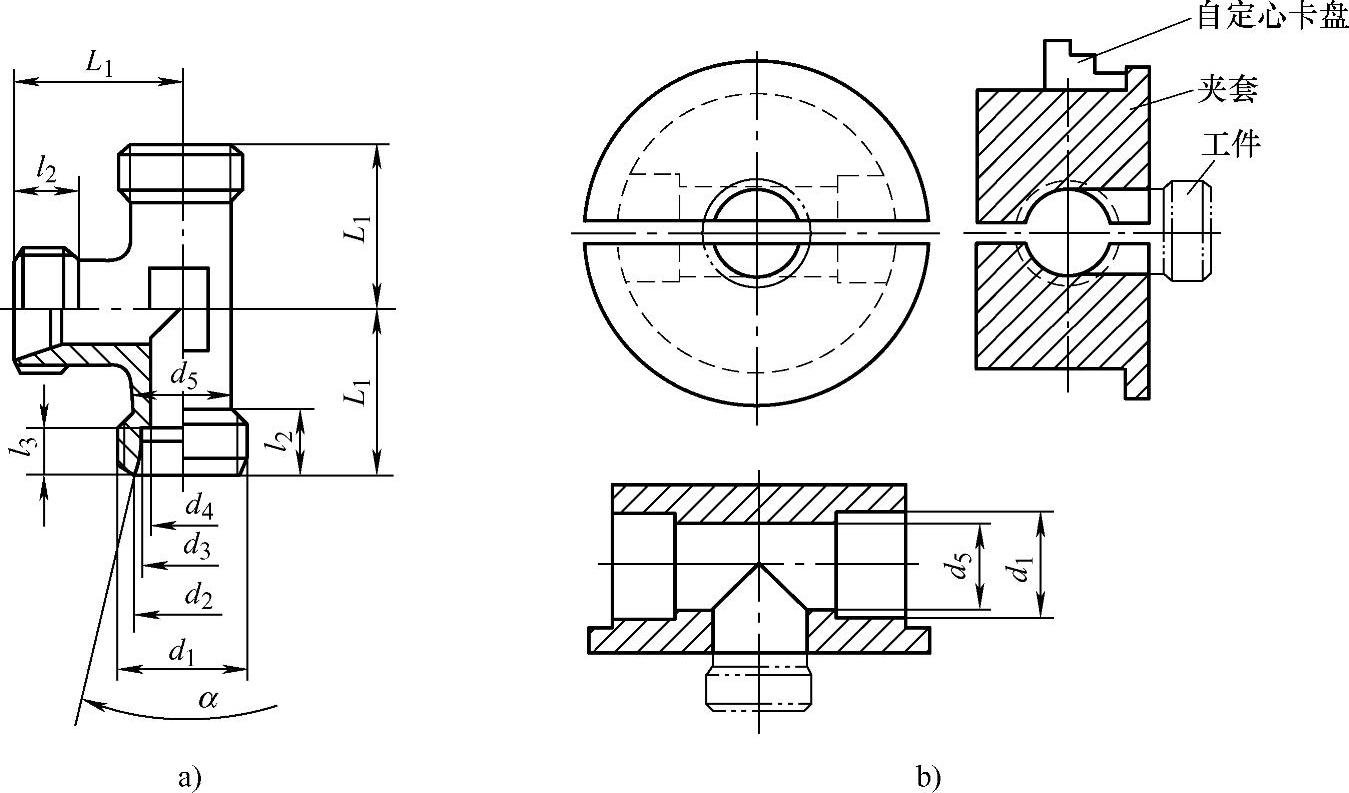

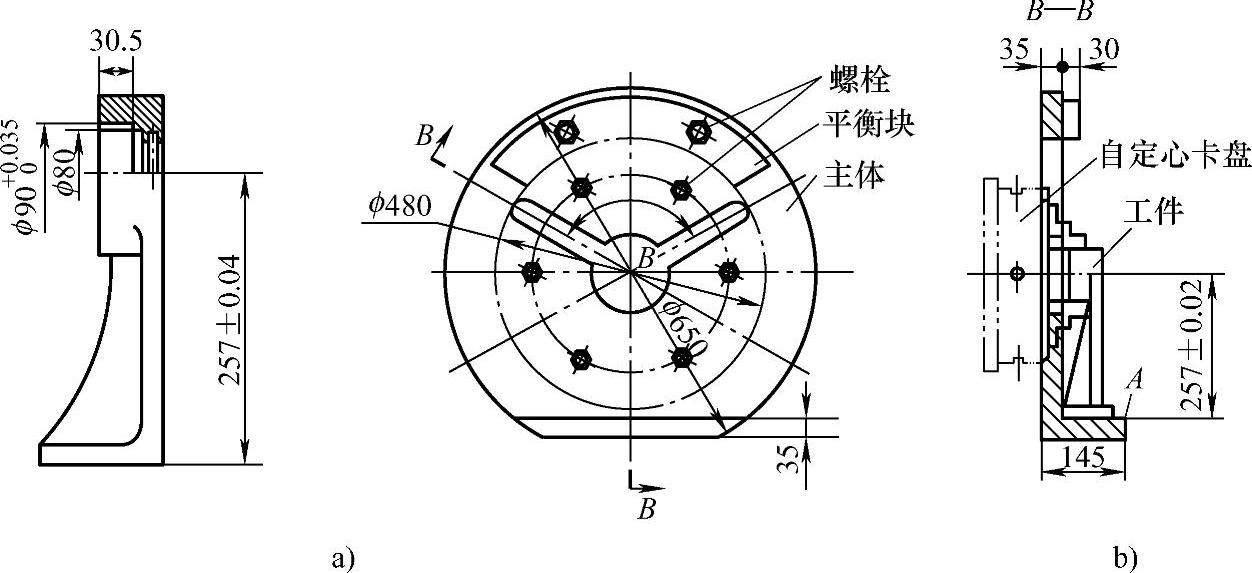

图3-16 大直径筒状工件

1.筒状工件的装夹

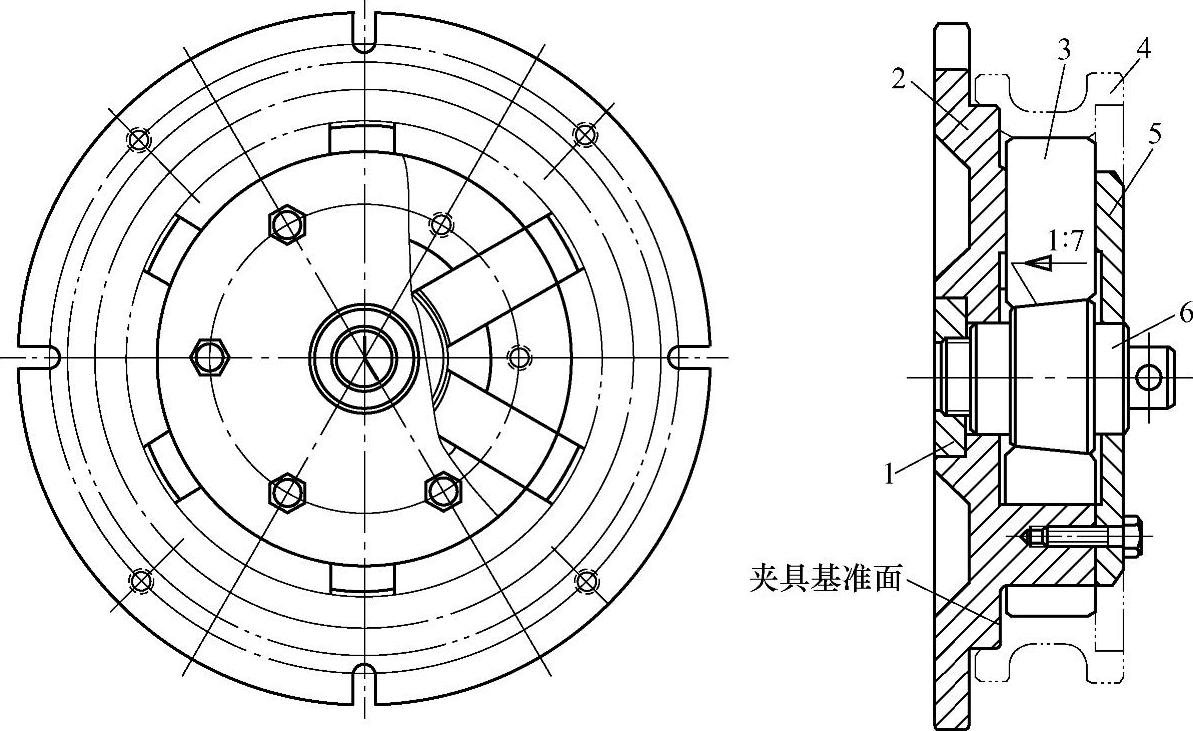

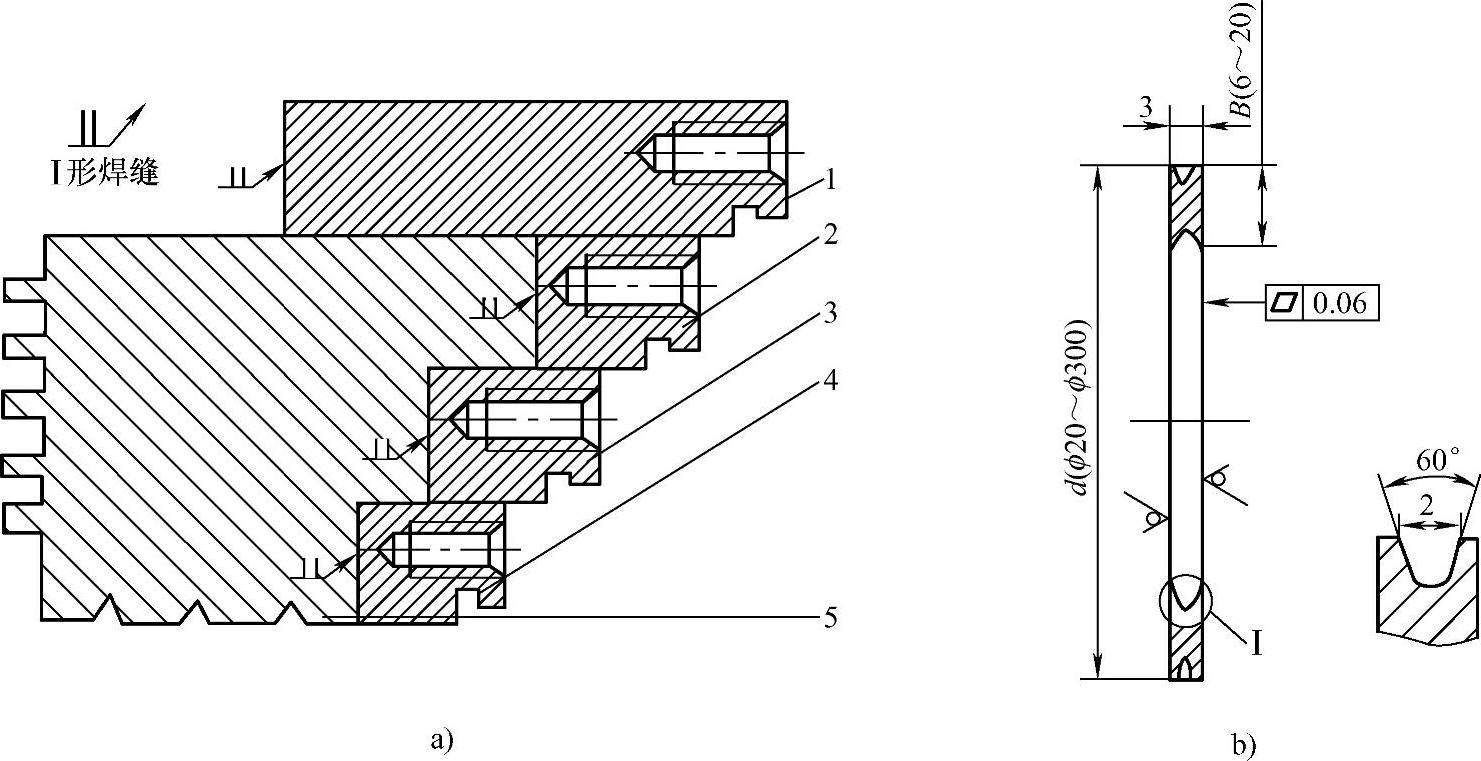

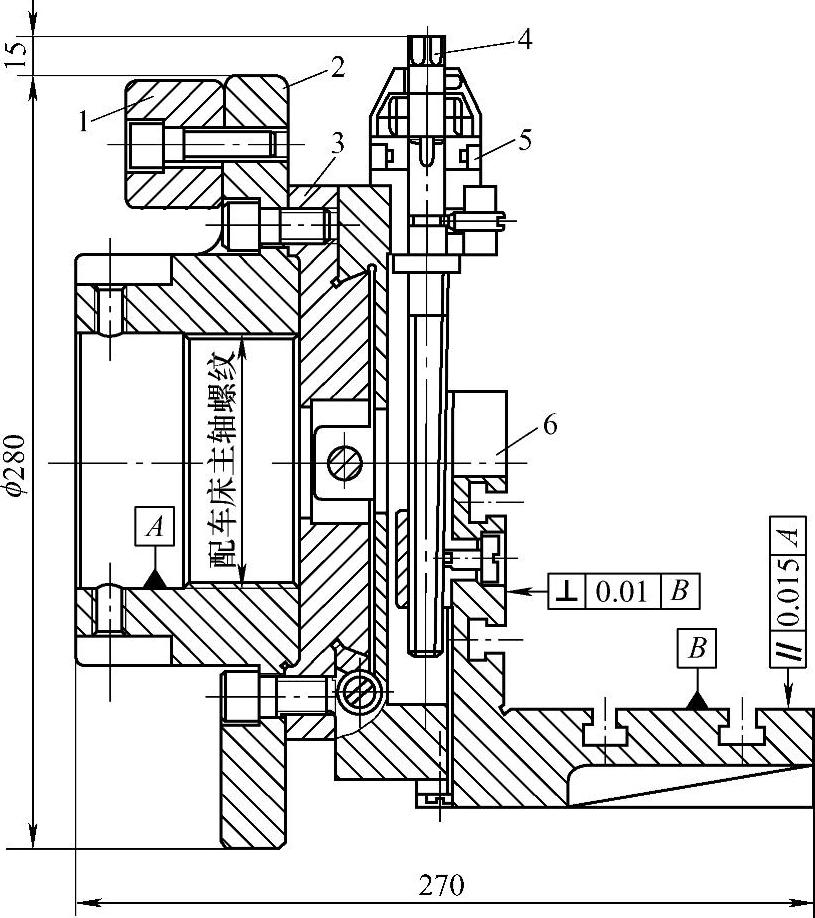

(1)装夹大直径筒状工件 大直径筒状工件如图3-16所示,图3-17所示是加工此工件时的装夹情况。旋转锥度心轴6时,锥度心轴6产生轴向运动,其中间的圆锥就推动胀紧滑块3(胀紧滑块共六块)滑移,实现对工件4的胀紧或松开(该夹具克服了由于卡爪施力不均匀而产生的工件变形现象)。这样,工件一端的内孔、外圆和端面可以先一次车成,然后将已车好的端面与夹具座基准面相接触作为基准,再车另一端的孔和端面,从而保证了两端面的平行度和两孔的同轴度。

图3-17 装夹大直径筒状工件

1—固定螺母 2—夹具座 3—胀紧滑块 4—工件 5—上压盖 6—锥度心轴

制作时,先将心轴加工好,加工六块胀紧滑块时,先用上压盖将滑块压牢,然后车制和心轴锥度相配合的胀紧滑块的内锥孔,同时可将其外圆和夹具的基面一次车成,最后拆下胀紧滑块,在平面磨床上磨削其两侧平面,使滑块在夹具座和上压盖间滑动自如。

使用该夹具时的滑块胀紧量一般为4mm,否则,工件与胀紧滑块之间会产生滑动而影响加工质量。

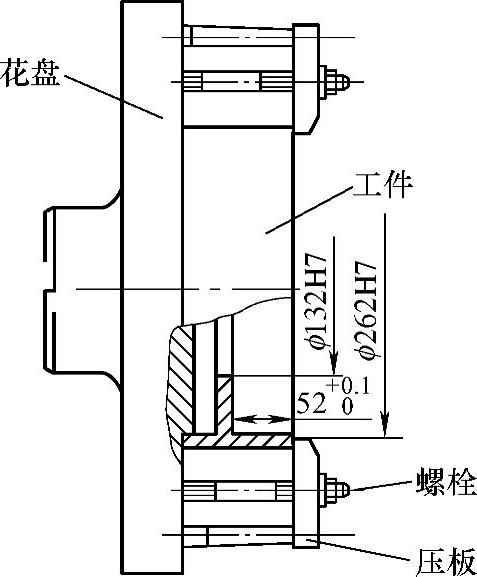

图3-18所示是利用花盘装夹直径较大、尺寸精度和几何精度要求较高的短筒状工件的情况。精车出工件左端内孔后,在花盘端面上精车出一凸台,凸台直径与已车出的工件孔严密配合并用作定心。用螺栓、压板压紧工件另一端的端面(压紧力要均匀),接着即可加工右端内孔。

(2)装夹长度大的筒状工件 车削长筒状工件时,为了保证位置精度,装夹时往往以工件外圆定位,采用一端用自定心卡盘夹持,另一端使用中心架支承的方式进行加工。

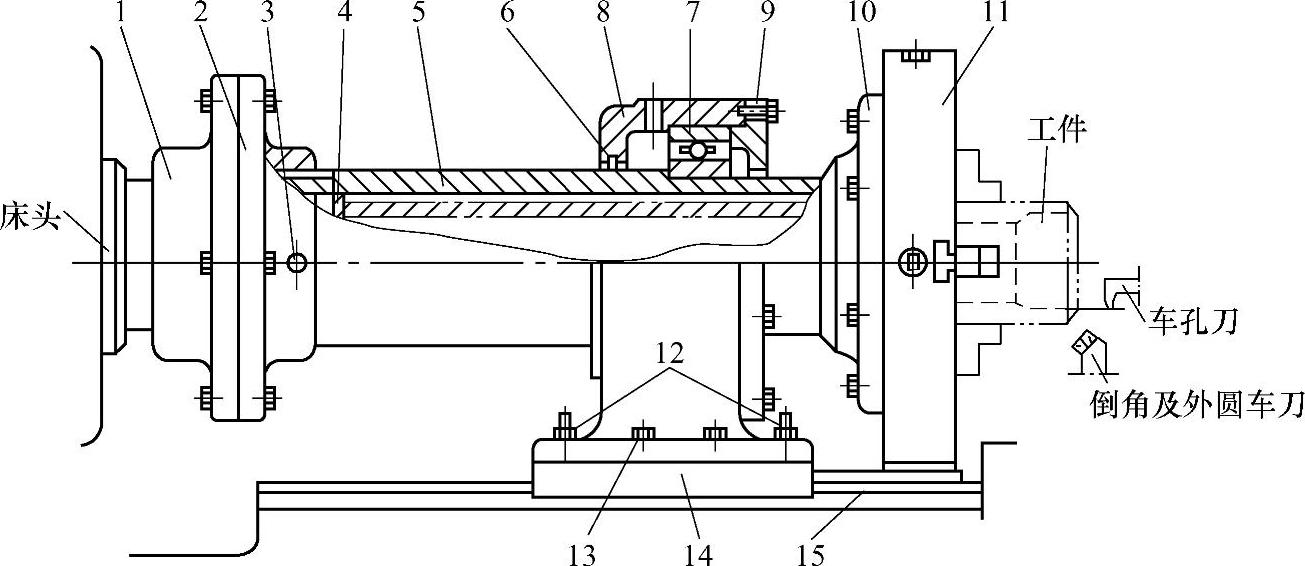

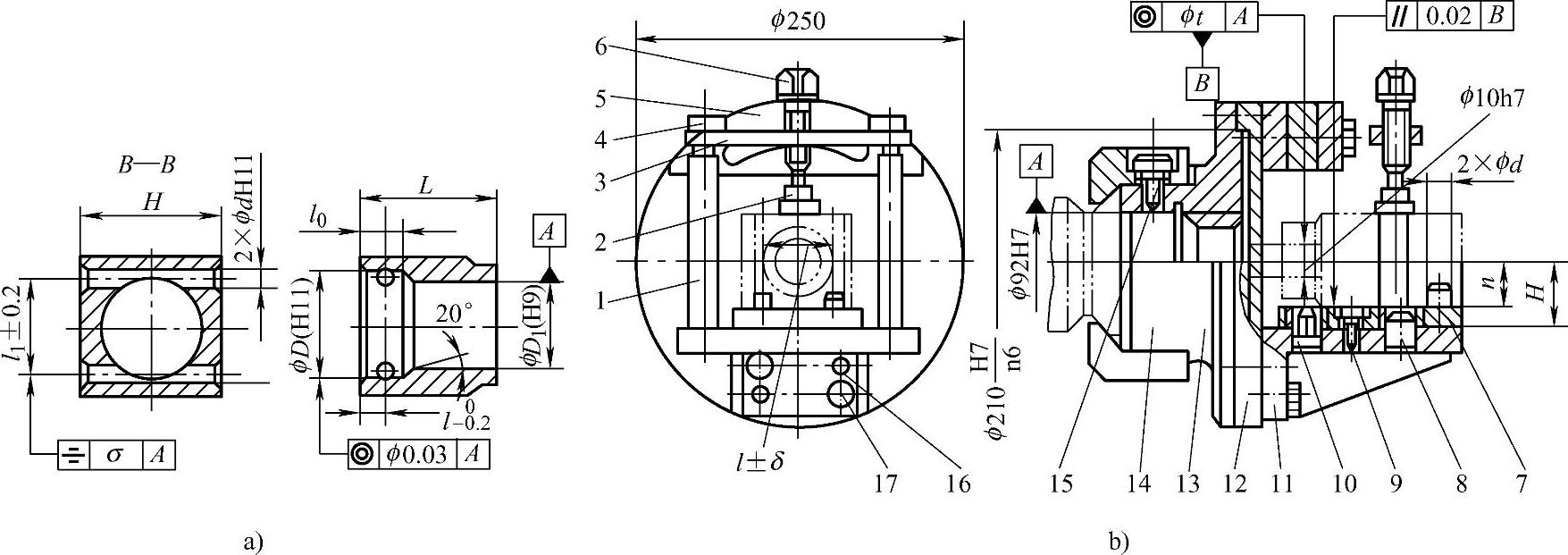

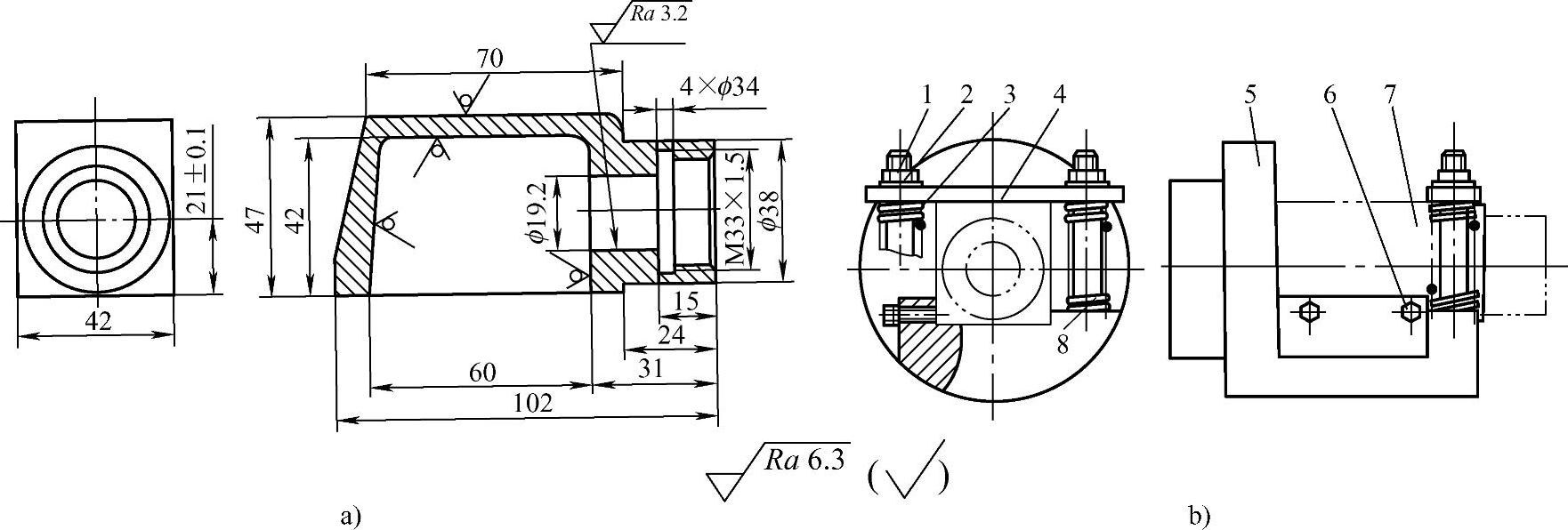

大批量车削长度较大(如车孔长度大于800mm以上)的筒类工件时,可使用如图3-19所示的专用装置。主轴的动力由法兰盘1和2及长筒5等零件传给卡盘11。根据工作外径选用适当孔径的自定心卡盘或单动卡盘,长筒5的内径要略大于工件外径,以保证工件能穿进卡盘11和长筒5的孔内。卡盘11和长筒5用法兰盘10连接,长筒5的中间由滚珠轴承7和轴承体8支住,轴承体8通过螺栓12、13和底座14固定在车床床身上。定位板4焊在长筒5的孔中,起着控制工件长度的作用。定位板4和定位挡铁15配合使用,当第一个工件车好后,把定位挡铁15相对床鞍的位置确定好;加工第二个工件时,只要床鞍走到挡铁15的位置就说明已加工到尺寸,不必再进行测量,因而减少了测量的辅助时间。使用这个工具,不仅提高了效率,而且保证了质量。

图3-18 利用花盘装夹短筒状工件

图3-19 车削长度大的筒状工件时的装夹方法

1、2、10—法兰盘 3—孔 4—定位板 5—长筒 6—油毡 7—定心滚珠轴承 8—轴承体 9—盖 11—卡盘 12、13—螺栓 14—底座 15—定位挡铁

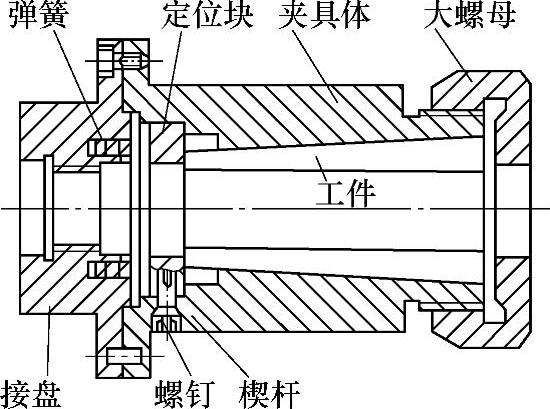

(3)装夹圆锥形筒状工件 装夹这类工件时一般采用裹包法,图3-20所示为其装夹情况,将工件推入夹具体内,使工件小端靠在定位块上。工件在夹具体内能自由转动,但要求径向无明显的间隙。拧紧螺钉,推动楔杆,将定位块锁住后,再旋紧大螺母,将工件固定。加工完毕后,松开大螺母和螺钉,工件便被弹簧弹出。

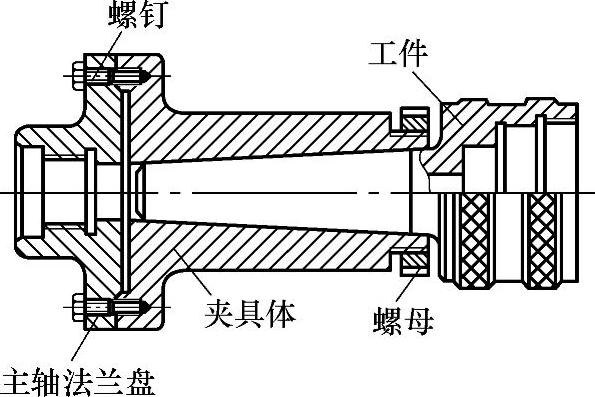

图3-21所示是车削回转顶尖体工件时的装夹情况。图中通过四个螺钉将车床主轴法兰盘和夹具体紧固在一起。夹具体带有锥孔,其锥度与顶尖体工件锥柄的锥度一致,其中心与车床主轴中心重合。将工件插入夹具体内,由于锥度配合,所以能保证同轴度,并且装夹牢靠,这样即可进行车削。加工完毕后,旋转螺母,就将工件顶出,便可卸下。

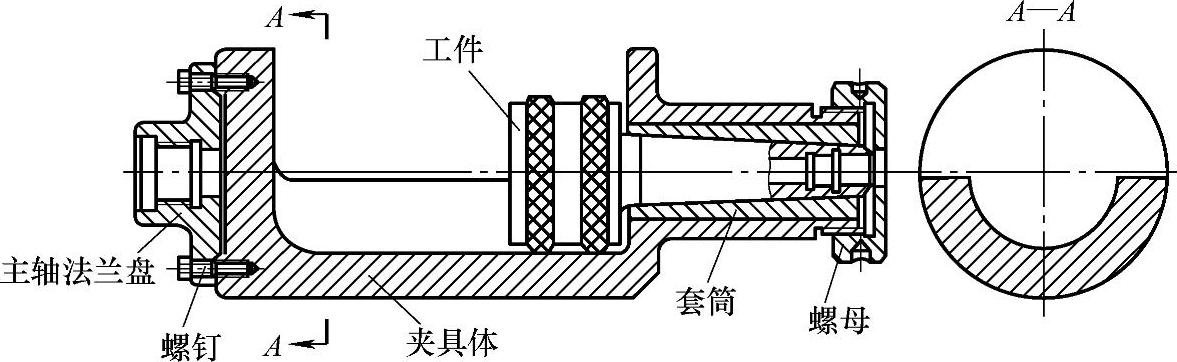

加工顶尖体工件尾部的轴承座孔时,可使用如图3-22所示的夹具,图中的夹具体与图3-21所示一样,也用四个螺钉装在法兰盘上。带内锥孔的套筒镶在夹具体内。加工时,工件由套筒后端(即夹具体中部)放入并推紧,即可进行加工。

图3-20 用裹包法装夹圆锥形筒状工件

图3-21 车削回转顶尖体工件的装夹情况(一)

图3-22 车削回转顶尖体工件的装夹情况(二)

图3-23 装夹切端面和倒角筒状工件

1—螺塞 2—弹簧 3—自定心卡盘 4—夹具体 5—弹性套筒 6—工件 7—活动顶杆 8—尾座

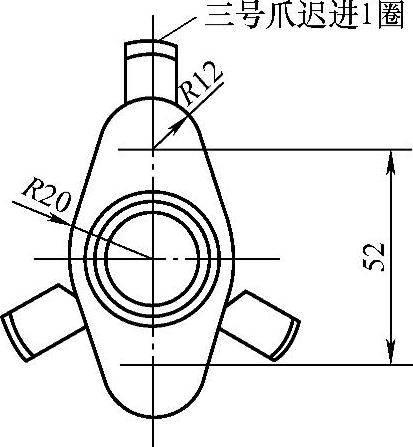

(4)筒状工件切端面和倒角时的装夹 大批量对筒状工件切端面和倒角时,某厂采用了如图3-23所示的装夹方法。夹具体4安装在自定心卡盘上,工件6套在活动顶杆7上,摇动车床尾座手轮,使工件6进入三瓣弹性套筒5中。继续摇动尾座手轮,工件6推动弹性套筒5压缩弹簧2向左移动,在夹具体4的内锥作用下,通过弹性套筒5将工件6夹紧(夹紧力与尾座所加的力成正比)。加工完毕卸下工件时,反方向摇动车床尾座手轮,在弹簧2的作用下,弹性套筒5向右移动,即可松开工件。

2.易变形工件的装夹

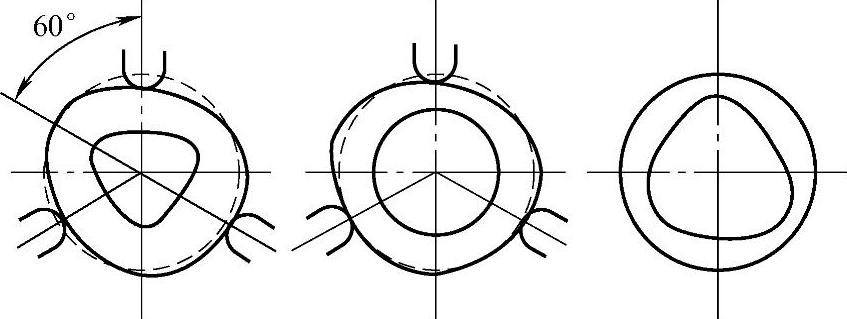

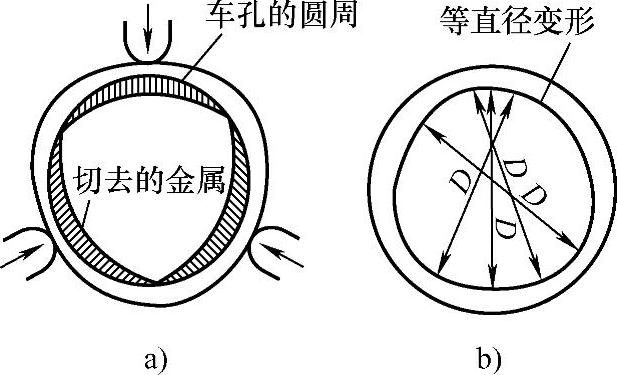

车削易变形工件时,如果装夹不当,会产生变形和误差。图3-24所示是使用自定心卡盘装夹薄壁筒形工件,由于夹紧力太大或夹紧方法选择不当,使工件变成三角形的情况(这种现象有时是明显变形,有时是肉眼看不出的微量变形)。有时,孔车出来虽是圆形,但放松夹紧力后,工件却变成三角棱弧形状或出现如图3-25所示的等直径变形。有经验的车工在精加工前,总是先将卡爪适当放松一点,就是为了避免这一问题。所以,利用自定心卡盘装夹软金属工件(包括薄壁钢管工件)时,必须考虑到这方面因素的影响。

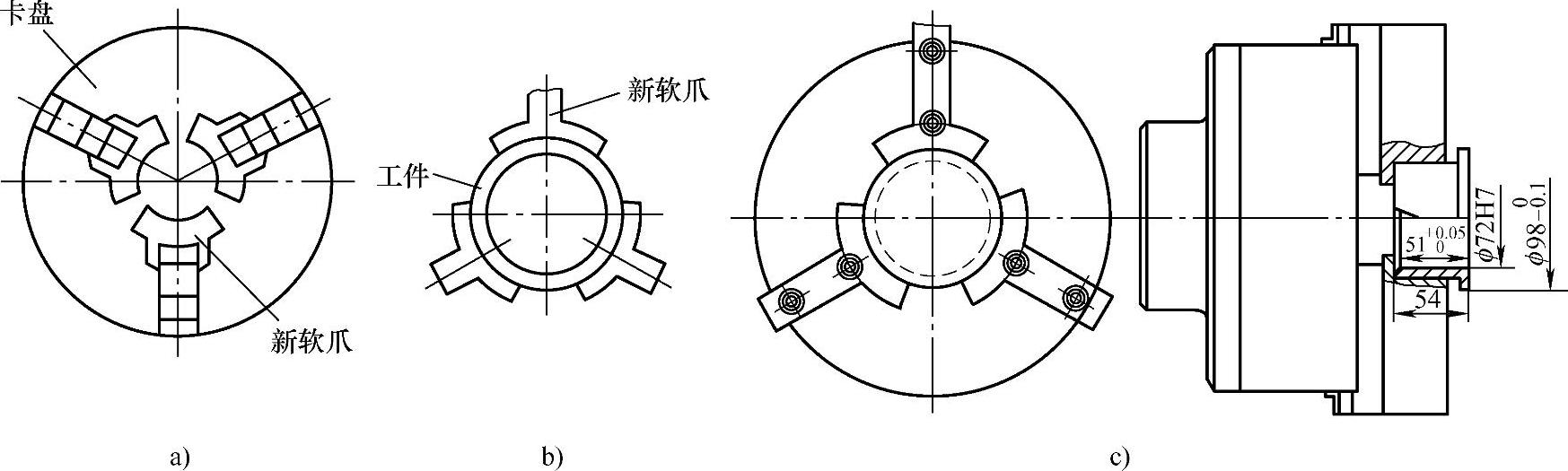

图3-26所示是使用软爪装夹易变形工件的另一种形式,它将三个软爪卡在自定心卡盘的三个卡爪上,由于软爪与工件是面接触,因此减小了工件单位面积上承受的夹紧力。

图3-24 装夹不当车削后产生变形(一)

图3-25 装夹不当车削后产生变形(二)

a)车出孔的圆周是圆形 b)夹紧力放松后等直径变形

图3-26 使用弧形软爪装夹易变形工件

a)软爪安装在卡爪上 b)软爪装夹工件 c)装夹工件情况

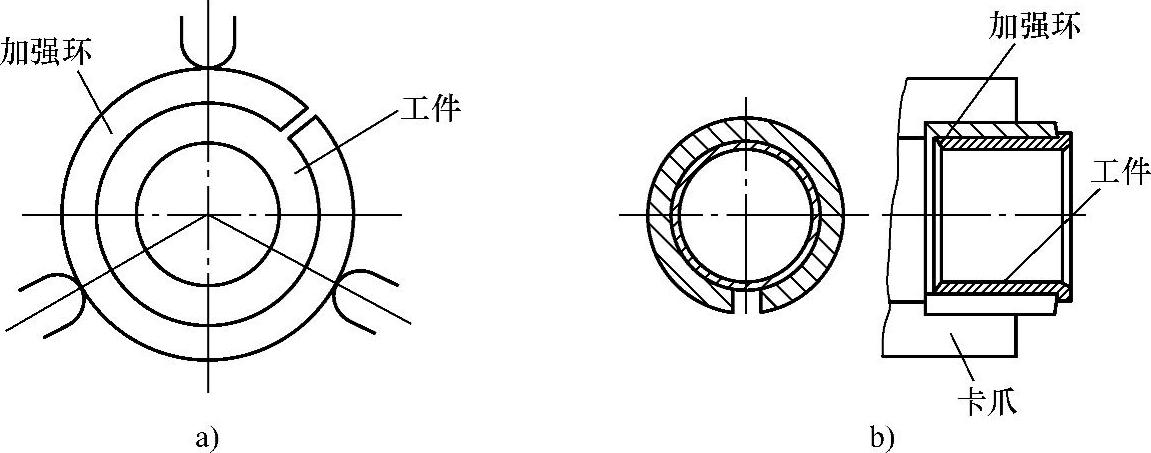

在单件和少量加工时,为了提高薄壁工件的径向刚性,防止工件变形,可采用如图3-27所示的加强环,这样也能获得好的效果。

图3-27 辅以加强环装夹工件

a)装夹情况Ⅰ b)装夹情况Ⅱ

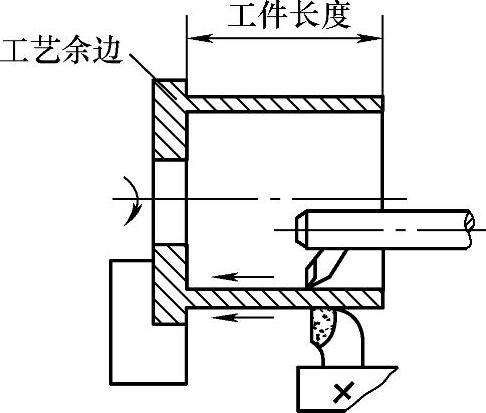

图3-28 工件加工前留出工艺余边

图3-28所示是加工前在工件上留出供卡爪夹持的工艺余边,车削完成后再将工艺余边切除,这对防止工件变形也有很好的作用。不过这会浪费一些原材料,在大批量加工时不宜采用。

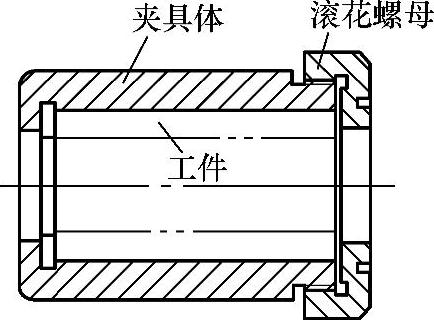

(1)裹包装夹法 图3-29与图3-20所示的方法相似。将管件放进夹具体内,以管件的端面为支承面,拧紧滚花螺母将管件夹紧。车削时,将夹具体安装在自定心卡盘上。

制造该夹具时,要控制夹具体内孔与管件外圆之间的间隙,两者一般为转动配合。

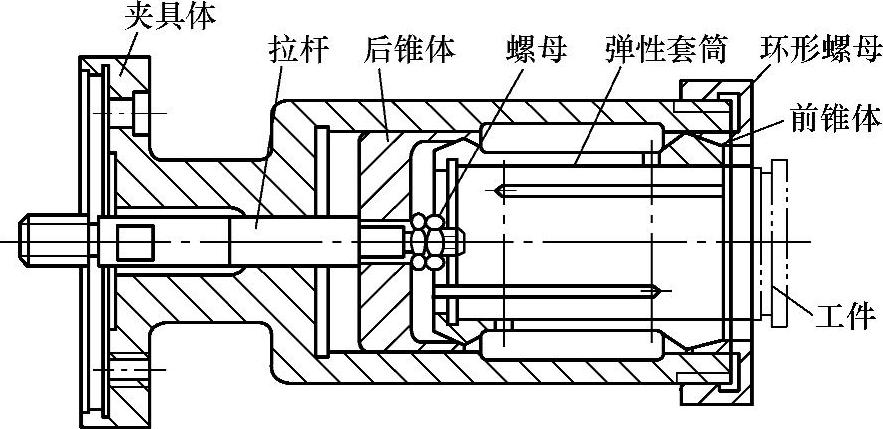

精密加工时,装夹薄壁管件可使用如图3-30所示的夹具。用螺钉联接夹具体的左端与车床主轴拨盘,弹性套的两端有圆锥面,分别与后锥体和前锥体接触。弹性套筒上开有六条双向槽,弹性套筒内孔里的台阶用于薄壁工件的定位。为了保证夹具体长圆孔的加工精度,其中间部分有一处退刀槽。环形螺母用于固定前锥体和调整弹性套筒与工件的安装间隙,环形螺母上有两个对称的小孔,插上小圆棒可以拧紧或松开环形螺母。

图3-29 裹包法装夹易变形工件(一)

图3-30 裹包法装夹易变形工件(二)

装夹工件时,将工件装入弹性套筒里,工件下端与弹性套筒里的定位面接触。拉紧拉杆时,拉杆推动后锥体往右移动,后锥体迫使弹性套筒向内收缩而夹紧工件;当拉杆使后锥体往左移动时,后锥体离开弹性套筒的锥面,弹性套筒复原,则松开工件。拉杆的推动和拉动由液压传动进行控制。

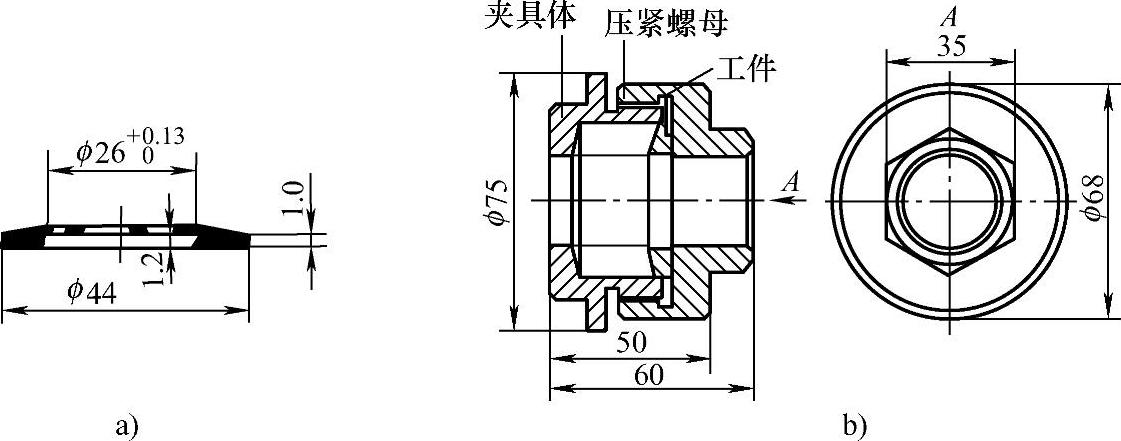

图3-31a所示是碟形弹簧片工件,需在车床上车孔时可采用如图3-31b所示的方法,夹具体右端孔处的内锥孔与工件锥面的锥度相一致。将夹具体安装在车床自定心卡盘上,并使工件锥面与夹具体右端孔口内锥面接触配合好,拧紧螺母,即可将工件固定。

图3-31 裹包法装夹易变形工件(三)

a)碟形弹簧片工件 b)装夹情况

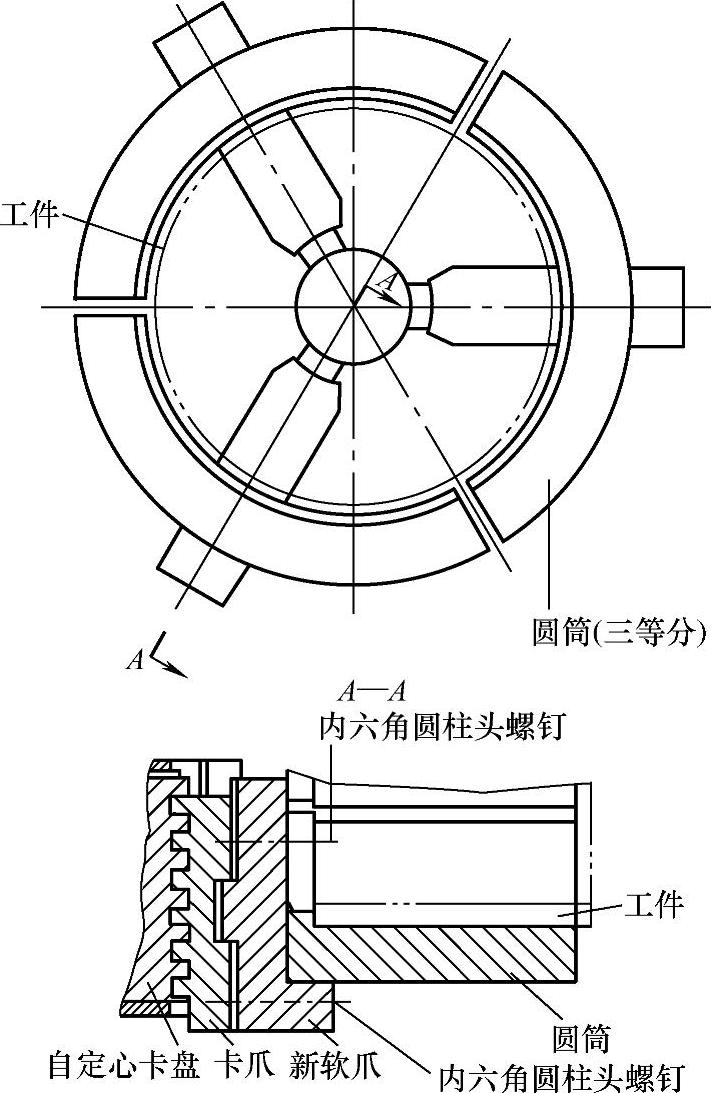

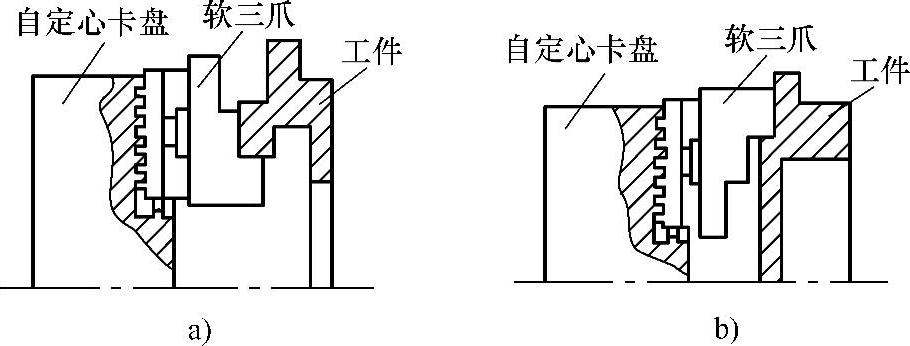

(2)卡爪结构形式的改装 成批车削软质材料时,为了防止工件变形及保证工件的同轴度,可对卡爪的结构形式进行改装。图3-32所示是将自定心卡盘上原来经过淬火的卡爪拆下,装上一个新的软三爪。为了保证新软爪在装夹工件中所受的夹紧力分布得较均匀,并保证夹紧面和加工面之间的同轴度,应注意消除自定心卡盘内平面螺纹的间隙。这时,可使软三爪外撑夹紧一个钢圈(图3-32a)和使用内夹法夹紧一个圆钢(图3-32b),并将新软三爪夹紧工件的面各精车一刀。

图3-33所示是使用新软爪装夹较长(如长为150mm)薄壁工件的情况。将原卡爪退火后钻孔(钻孔后再对原卡爪进行淬火,使其恢复原硬度),在每个卡爪上使用两个内六角圆柱头螺钉将新软爪紧固在原卡爪上。在新软爪上焊接上一个圆筒,然后将圆筒铣开成三等分,即可装夹较长薄壁工件。

图3-32 自定心卡盘换上软卡爪

a)夹紧钢圈车软爪外撑面 b)夹紧圆钢车软爪内夹持面

图3-33 用新软爪装夹较长薄壁工件

用新软爪装夹薄壁管件时,可以车削出精度较高的定位面和保证同轴度;而且即使软爪经多次车削和修磨后不能再使用,也可较方面地进行更换。

使用如图3-33所示的软三爪,还可装夹其他形状的易变形工件或软质材料,如图3-34所示。

图3-35a所示是在原卡爪上焊接上铜块,并在铜块上加工出台阶和定位槽,此夹具可装夹如图3-35b所示的薄形工件。台阶面上的螺纹孔可结合压板和螺栓在端面处夹紧工件,如图3-36所示。

图3-34 用软三爪装夹易变形工件或软材料

a)利用软三爪外撑面安装 b)利用软三爪内夹面安装

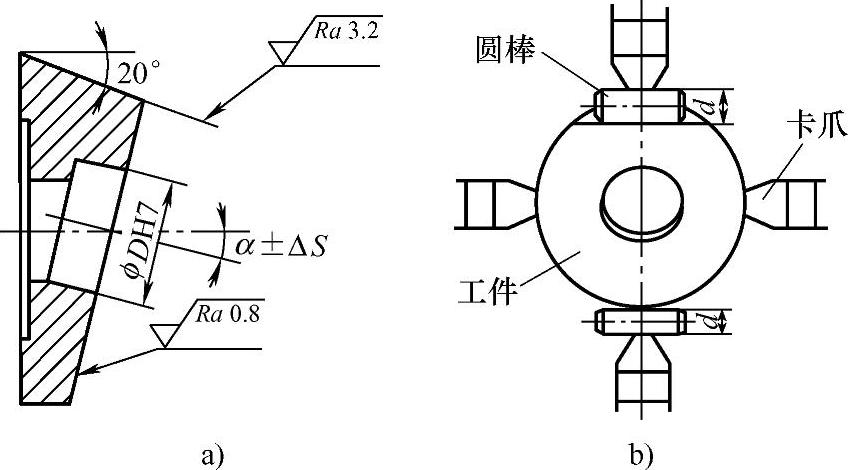

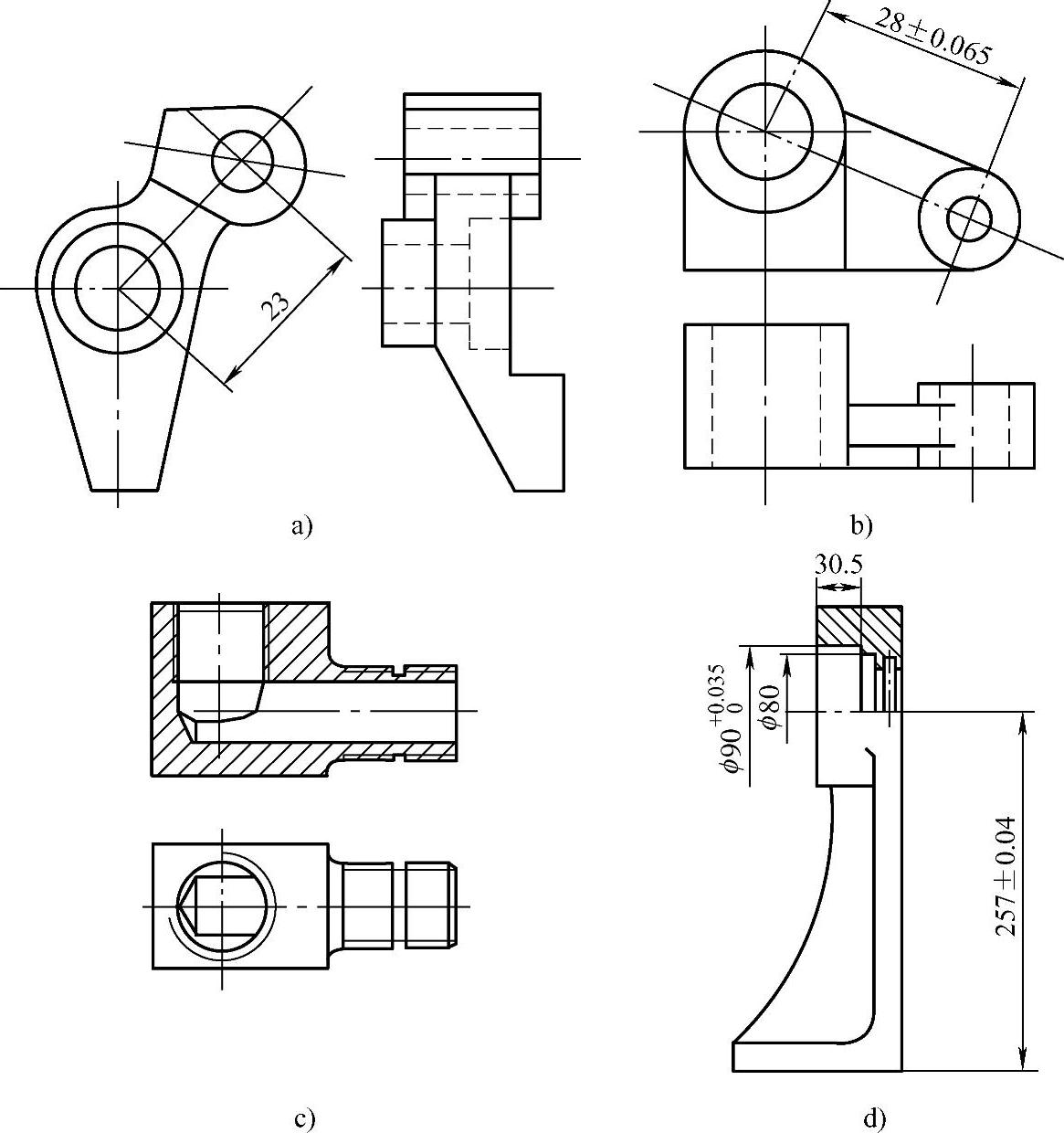

3.任意角度斜孔工件的装夹

(1)变面接触为线接触的装夹形式 图3-37a所示是带斜孔工件,某厂装夹这类工件时采用了如图3-37b所示的方法。即在单动卡盘上相对应的两个卡爪上各夹上一根圆棒(两圆棒的直径相等,其长度和直径的具体尺寸根据工件情况而定),这样卡爪与工件夹持时成为线接触,有利于加工的稳定性。

图3-35 卡爪结构形式的改进

a)在原三爪上焊接铜块 b)被夹持工件

1、2、3、4—铜块 5—卡爪

图3-36 卡爪形式改进及应用

图3-37 线接触形式装夹带斜孔工件(https://www.xing528.com)

a)带斜孔工件 b)斜孔工件的装夹情况

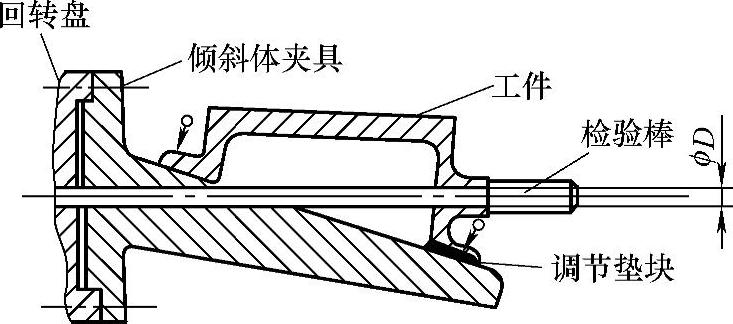

图3-38 辅以倾斜夹具体装夹带斜孔工件

(2)倾斜夹具体装夹形式 车削图3-38中的带斜孔工件时,某单位采用了辅以倾斜夹具体的装夹形式。将回转盘安装在车床自定心卡盘上,通过螺钉将倾斜夹具体与回转盘固定在一起(制作该夹具体时,也可将回转盘和倾斜夹具体做成整体),工件安装在倾斜夹具体上。先在夹具体上加工出标准斜度和尺寸的孔,当工件上的斜孔车出后,可插入检验棒检测ϕD车孔精度和倾斜度是否合乎要求。调节垫块是供工件装夹过程中找正时用的。

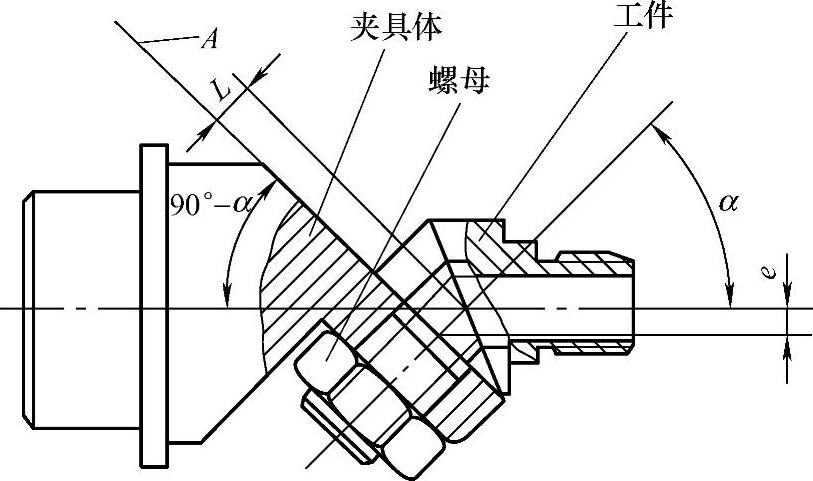

图3-39所示是车削弯接头工件上斜孔时的装夹情况。制作该夹具时,先在夹具体上铣出斜面,其夹角等于90°-α,再根据工件尺寸L计算出偏心距e(e=Lsinα)。划线后在斜面上钻孔,孔径的大小与工件外径相适应,最后将孔的出口处A面铣平。使用时,将工件已加工好的一端插入夹具A面孔内,用螺母紧固,将夹具体装夹到车床的自定心卡盘上进行车削。

4.异形不规则工件的装夹

异形不规则工件的形状多种多样,其装夹夹具和方法也各有特点,下面列举几类典型工件的装夹形式。

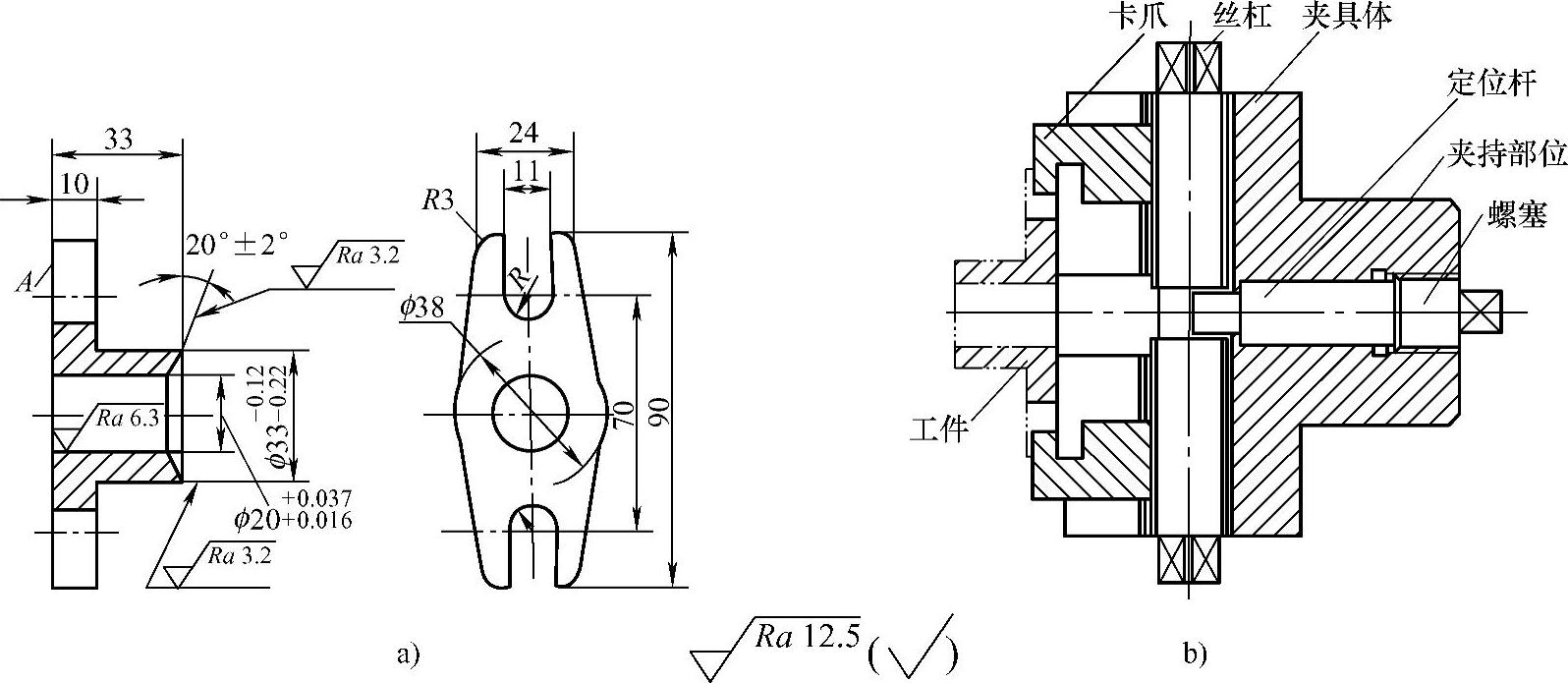

(1)装夹菱形工件 图3-40a所示是呈菱形的压盖工件,成批加工时可采用如图3-40b所示的装夹方法。将夹具体装在自定心卡盘上,工件A面贴紧夹具体平面。由于丝杠一端是右旋螺纹,一端为左旋螺纹,因此转动丝杠时,两卡爪同时向内收缩(或外移),即可夹紧(或放松)工件。

图3-39 车削弯接头斜孔时的装夹情况

图3-40 压盖工件及其装夹

a)压盖工件 b)装夹情况

图3-41 装夹菱形工件

图3-41所示是大批量加工菱形工件时的另一种装夹形式,将自制的三号卡爪迟装进一圈,同时修锉另外两个卡爪,使工件装进卡盘符合加工要求。

(2)装夹管接头工件 管接头工件如图3-42a所示,该工件如果使用单动卡盘装夹,需花费很多找正时间,会降低效率。某厂加工该工件时采用了如图3-42b所示的方法。制作该夹具时,按工件尺寸和装夹需要,在圆形夹套内加工出T形孔,然后沿其轴线锯成两半。使用时,将工件放在夹套内的T形位置处,拧动自定心卡盘上的卡爪即可将工件夹紧。

图3-42 管接头工件及其装夹(一)

a)管接头工件 b)装夹情况

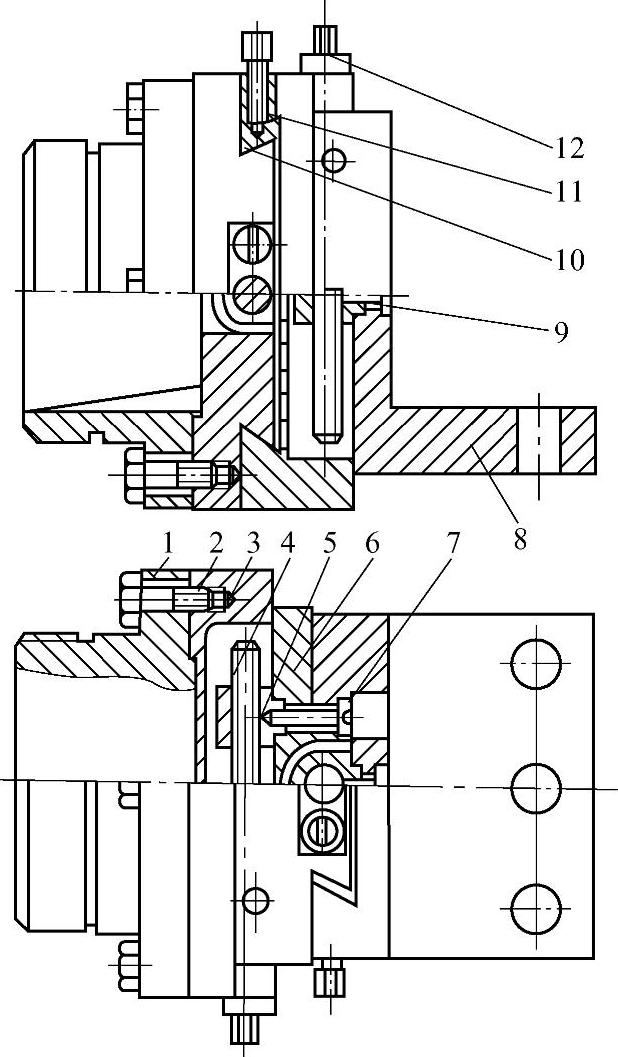

图3-43a所示是另一种形式的管接头工件,图3-43b所示为其装夹情况。为了保证工件ϕD对ϕD1的同轴度和ϕD对2×ϕd的对称度,采用了一面两销将工件定位于可卸定位板7上,而可卸定位板7又以一面两销定位压紧在角座11上,用压块2和压紧螺钉6压紧。松开压紧螺钉6,压板3可以转动。需要改变被加工管接头工件的规格时,只要更换可卸定位板7,便可进行加工。

图3-43 管接头工件及其装夹(二)

a)管接头工件 b)装夹情况

1—支柱 2—压块 3—压板 4、9、15—螺钉 5—配重块 6—压紧螺钉 7—可卸定位板 8—圆柱定位销 10—棱形定位销 11—角座 12—拨盘 13—法兰盘 14—压爪 16—圆柱销 17—螺栓

设计该夹具时,需根据要求保证H及n的尺寸,特别要保证可卸定位板两定位销对夹具安装孔的对称度,可在拨盘上用测量心轴ϕ10h7进行测量;配重块要保证装上工件后旋转时的动平衡,压紧要安全可靠,定位销与夹具体装配要牢固。

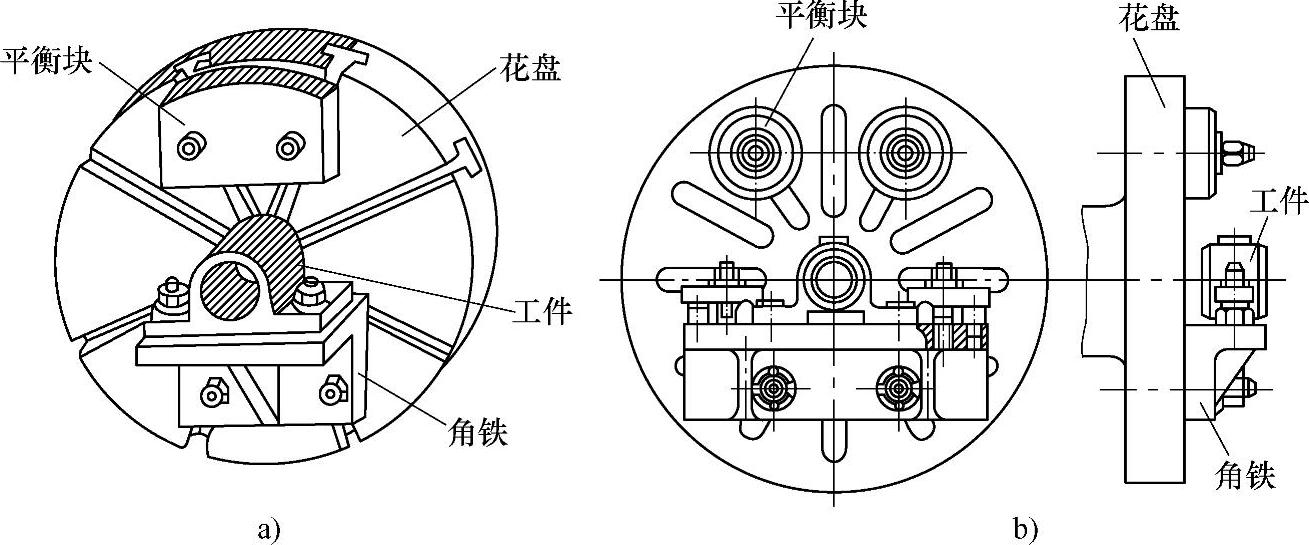

(3)装夹轴承座工件 图3-44所示为利用花盘配合角铁装夹轴承座工件的情况。为了防止工件安装位置偏离车床主轴的旋转中心,出现一面轻一面重,而造成回转中离心力不一致的现象,特在工件的对面配上了平衡块,这样有利于保证加工精度。

图3-44 在花盘上装夹轴承座工件

a)使用一个平衡块 b)使用两个平衡块

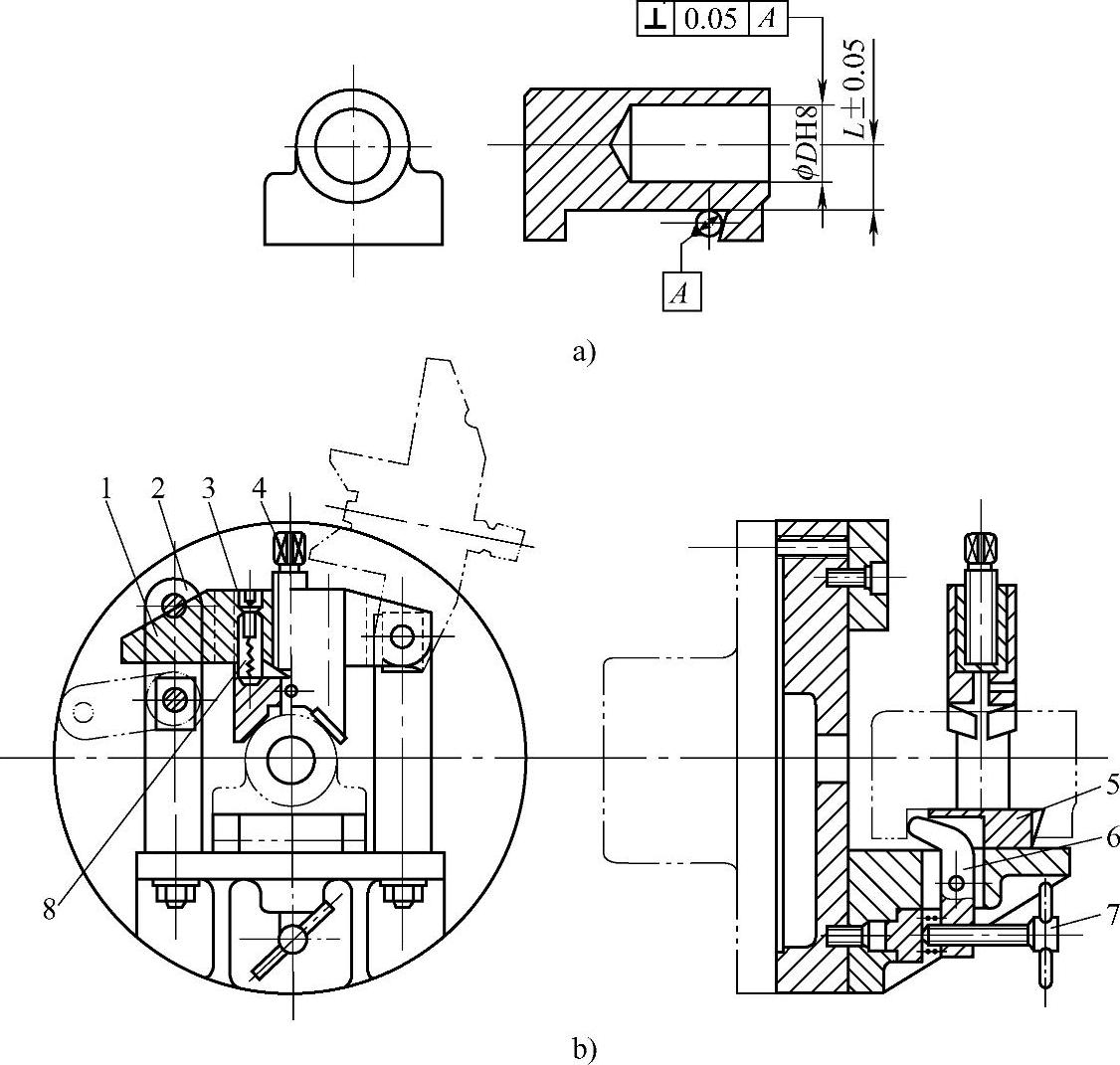

某厂在装夹如图3-45a所示的工件时,使用了如图3-45b所示的内定位自动定心夹具。装夹工件时,先旋松压紧螺钉4,下揿可转压板1,然后将链片2转下,即可抬起可转压板1至图示位置。将工件放在定位基板5上,转动一下带柄螺杆7,这时工件便可进入定位基准状态,内压板6在弹簧的作用下顶住工件。然后转下可转压板1,转上链片2使其扣住可转压板1,此时定位滑块3在弹簧8的推动下使工件自动定心,旋紧带柄螺杆7,则工件的定心定位完成,再旋紧压紧螺钉4即可开车加工。

图3-45 用内定位自动定心车夹具装夹工件

a)轴承座工件 b)装夹情况

1—可转压板 2—链片 3—定位滑块 4—压紧螺钉 5—定位基板 6—内压板 7—带柄螺杆 8—弹簧

定心滑块3是在可转压板1的槽内滑动的。定位基板5前面的尖角如改成半圆形定位则更理想,因为这样可以避免因角度误差而产生的定位失准。

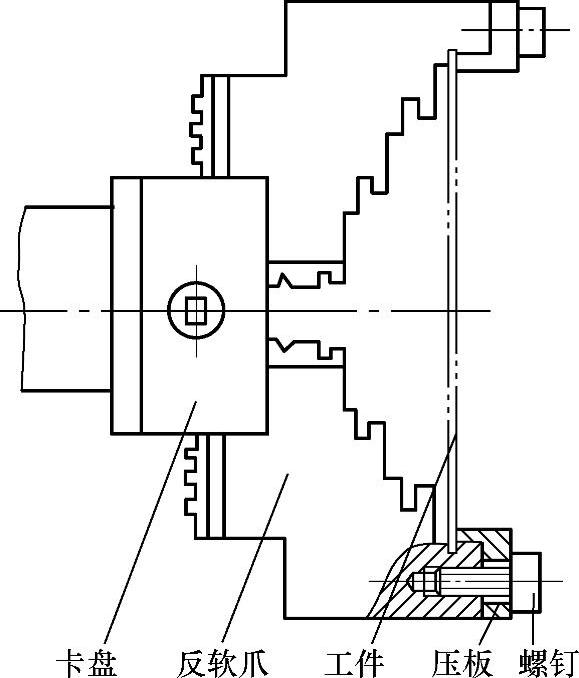

图3-46所示是车削轴承支架孔时的装夹情况。将自定心卡盘卸掉一个卡爪,使主体通过螺栓与卡盘连接起来。主体上开有两条槽,以便于卡爪移动。A面是放轴承支架工件的定位基准面。加工时,将工件放在主体的A面上,拧紧卡盘卡爪,即可将工件夹紧。加工较大尺寸的工件时,应在A面上加螺栓和压板压紧。

图3-46 轴承支架及其装夹

a)轴承支架工件 b)装夹情况

(4)装夹车横孔类工件 图3-47a所示工件如果使用单动卡盘装夹,则找正工件费时费力,某厂在大批量加工此工件时使用了如图3-47b所示的装夹形式,提高了效率。使用时,将夹具体5左端圆柱部分安装在车床法兰盘上。松开压紧螺母2,在弹簧3的作用下使压板4抬起,装入工件,预紧螺母2,用手转动卡盘,观察工件的安装位置和对称性,最后拧紧螺母2,加工工件。如果需要找正,可通过调整螺杆6进行。拧紧螺母2将工件固定即可进行加工。

图3-47 装夹车横孔类工件(一)

a)被加工工件 b)装夹情况

1—导杆 2—螺母 3、8—弹簧 4—压板 5—夹具体 6—调整螺杆 7—工件

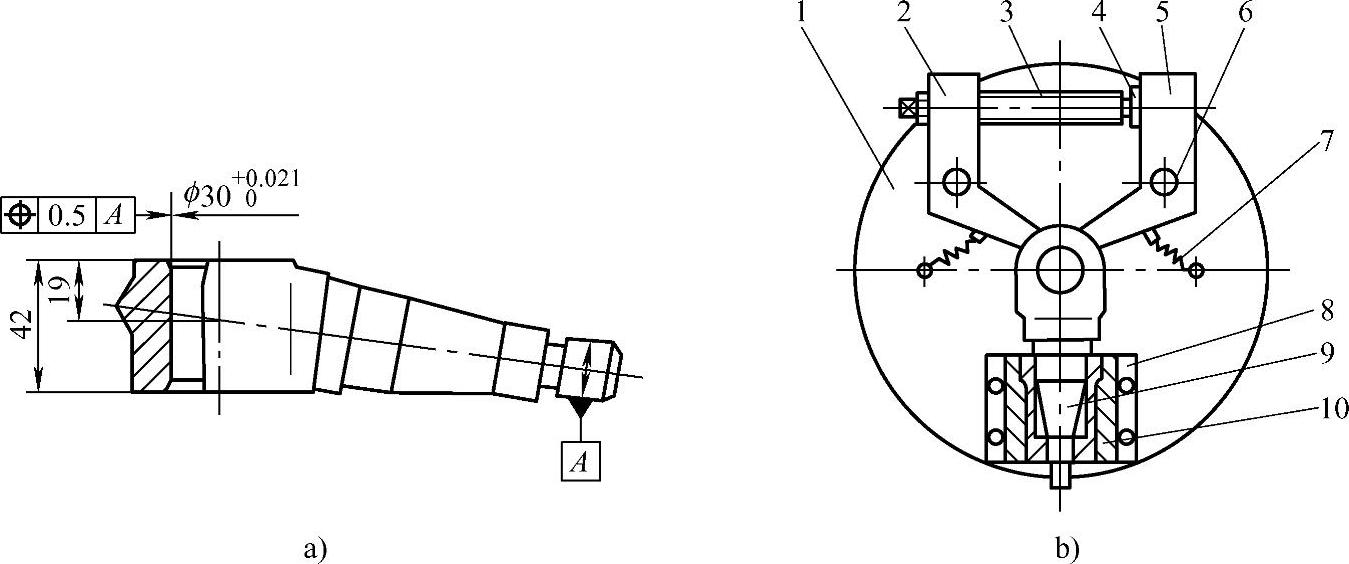

如图3-48a所示的工件,要求ϕ30+0.0210mm孔与轴线的位置度误差不大于0.5mm。装夹该工件时,将工件装在定位套10内(图3-48b),然后用扳手旋转丝杠3,丝杠右端推动右压爪5,带动左压爪2,使工件获得两个压爪的均匀夹紧力,而将工件夹紧。这种夹紧方法保证了孔与轴线的位置度。加工完毕后,拧松丝杠3,通过拉簧7将右压爪和左压爪拉开。

图3-48 装夹车横孔类工件(二)

a)被加工工件 b)装夹情况

1—夹具体 2—左压爪 3—丝杠 4—压铁 5—右压爪 6—转轴螺栓 7—拉簧 8—定位座 9—工件 10—定位套

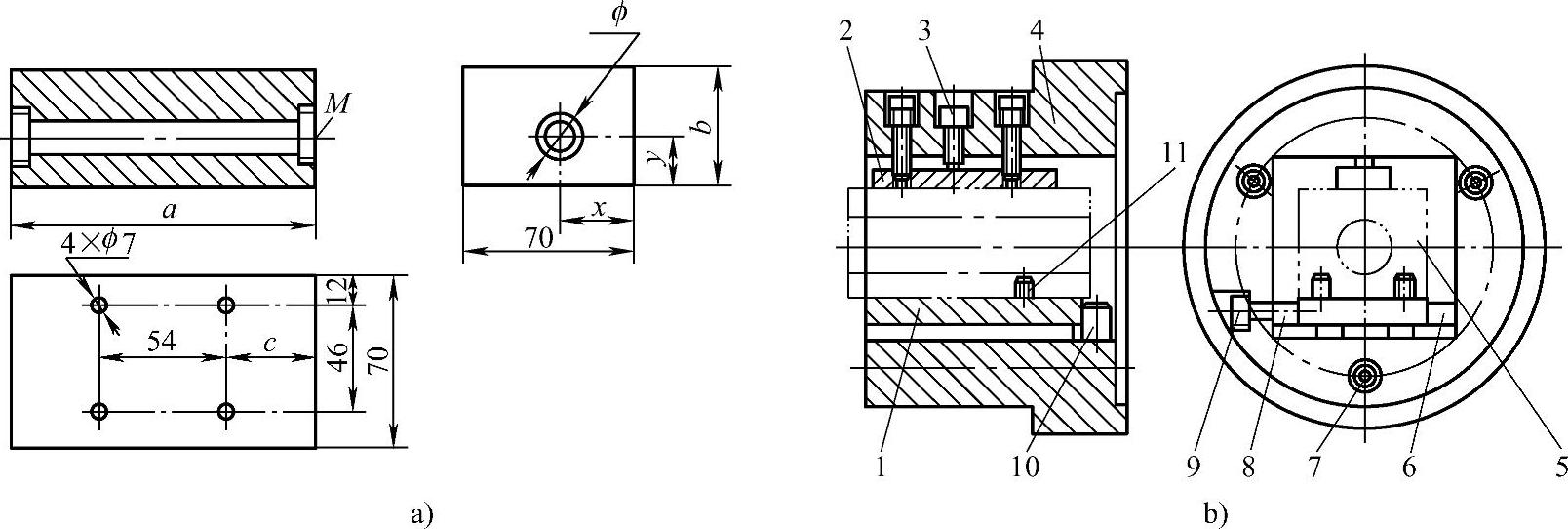

如图3-49a所示方形工件需要车横孔,该工件夹具的主体为阶梯圆柱体,中间开有方形通孔,夹具体4用三个螺钉7固定于车床主轴法兰盘上,模板1上的两个对角布置的定位销11插入工件的ϕ7mm孔中。根据工件被加工孔中心位置的不同选用不同的模板(加工通孔需要调头车削时,模板与工件同时调头,以保证调头加工时的同轴度不变)。由于模板起定位作用,所以六个面制造精度要求较高。侧定位板8用螺钉固定在夹具体4上,它与止位销10共同作用,限制模板的前后左右位置。螺钉9可推动侧压板8起到侧面压紧作用,螺钉3可推动上压板2起到上下压紧作用。加工时将被加工工件放在模板1上,模板1靠紧止位销10和侧定位板6后,拧紧螺钉9和螺钉3将工件压紧,然后开车加工。被加工工件如果规格尺寸繁多,可根据工件内孔中心位置设计不同的模板和定位板,加工时作相应调整。

图3-49 装夹车横孔类工件(三)

a)被加工工件 b)装夹情况

1—模板 2—上压板 3、7、9—螺钉 4—夹具体 5—工件 6—侧定位板 8—侧定位板 10—止位销 11—定位销

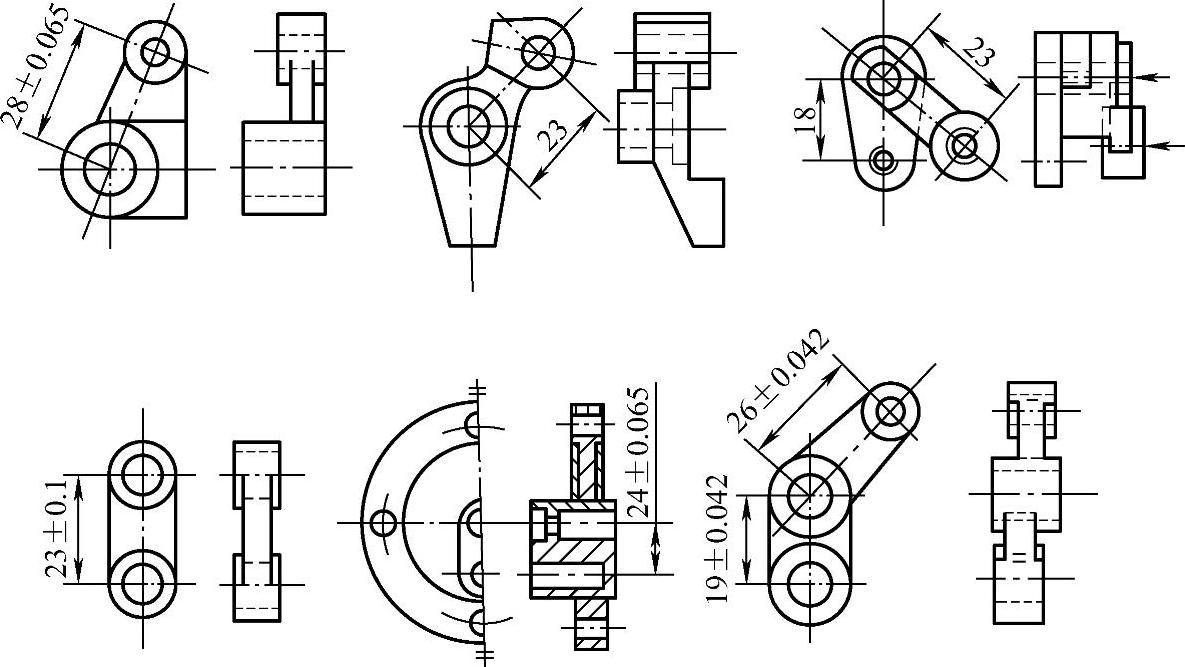

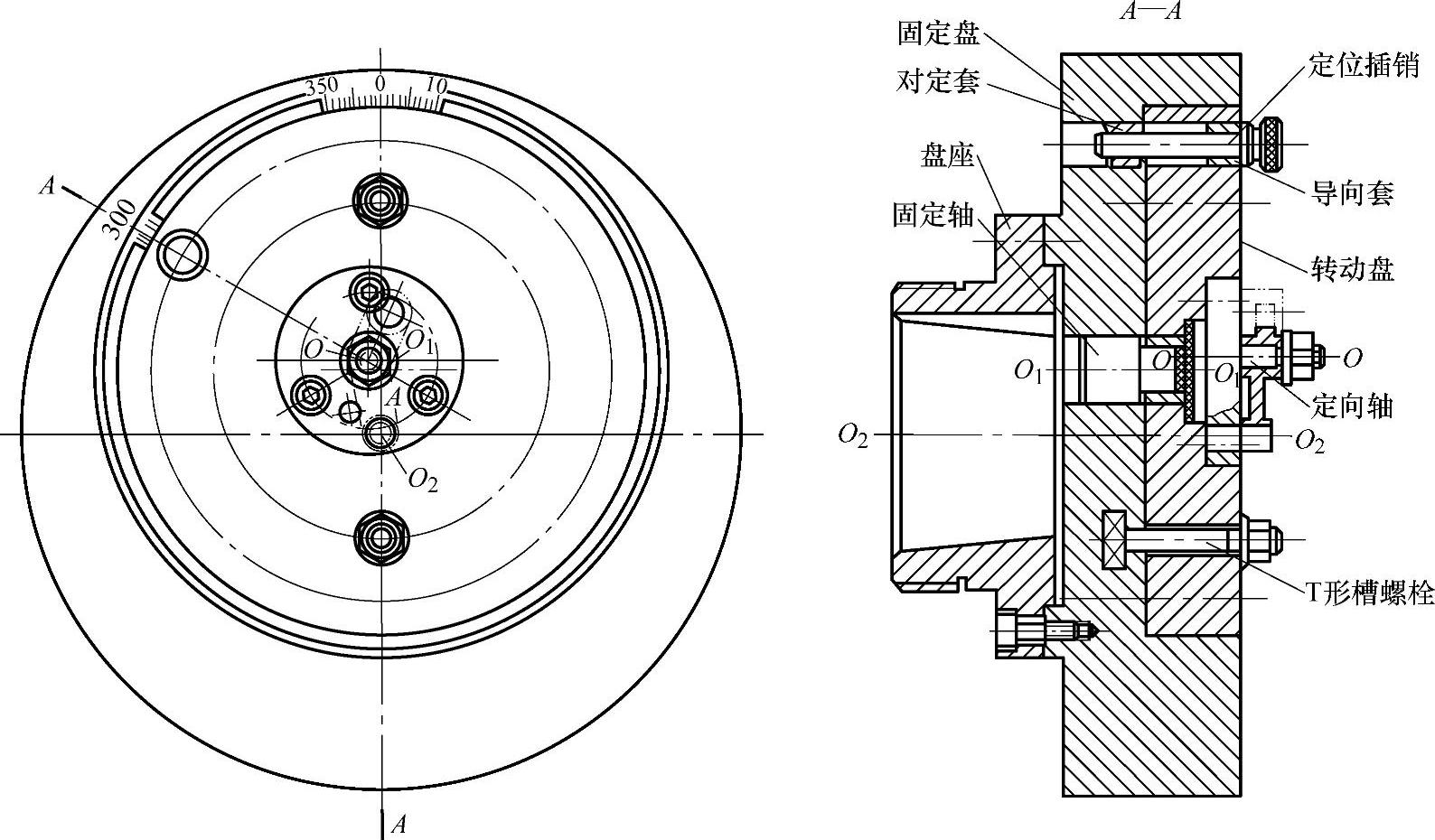

(5)装夹小连杆类工件 小连杆类工件如图3-50所示。图中各种小连杆工件都可以使用如图3-51所示的夹具装夹。装夹时,工件在夹具上以连杆孔及端面定位,然后完成另一孔及端面的加工。盘座与固定盘装配在一起,定位轴与转动盘装配在一起,定位轴与工件定位孔有较精密的配合。定位轴的安装中心O与转动盘的转动中心O1(即固定轴的安装中心)和车床的旋转中心O2(即盘座中心)应保持一定的距离。装夹时,可根据不同尺寸的工件更换定位轴,拔出定位插销,转动盘可以转动。当连杆工件在工艺规定的位置上固定后,即可进行加工(工件中心距离可根据固定盘和转动盘盘面上的刻度来转动,并确定转动盘的位置)。

图3-50 小连杆类工件

图3-51 装夹小连杆类工件时使用的夹具

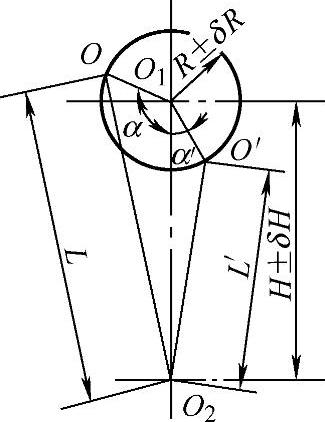

夹具上各中心之间的位置关系如图3-52所示。定位轴中心O以R为半径绕转动盘中心O1转动,改变O相对于车床旋转中心O2的距离,即可满足工件上定位孔和被加工孔之间不同中心距离的要求。O与O1的轴线在车床主轴的带动下一起绕O2的轴线旋转,α和α′可由余弦定理求得。

该小连杆工件夹具从组成结构上来看,在制造中容易出现一定的系统误差。为了使工件获得较高精度的中心距,加工时可采用试切法,以随时对夹具进行调整。也可在O及O2孔内插入两件已知直径的量杆,用千分尺测量出OO2的实际尺寸,再通过调整O点的位置来达到较高的精度要求。

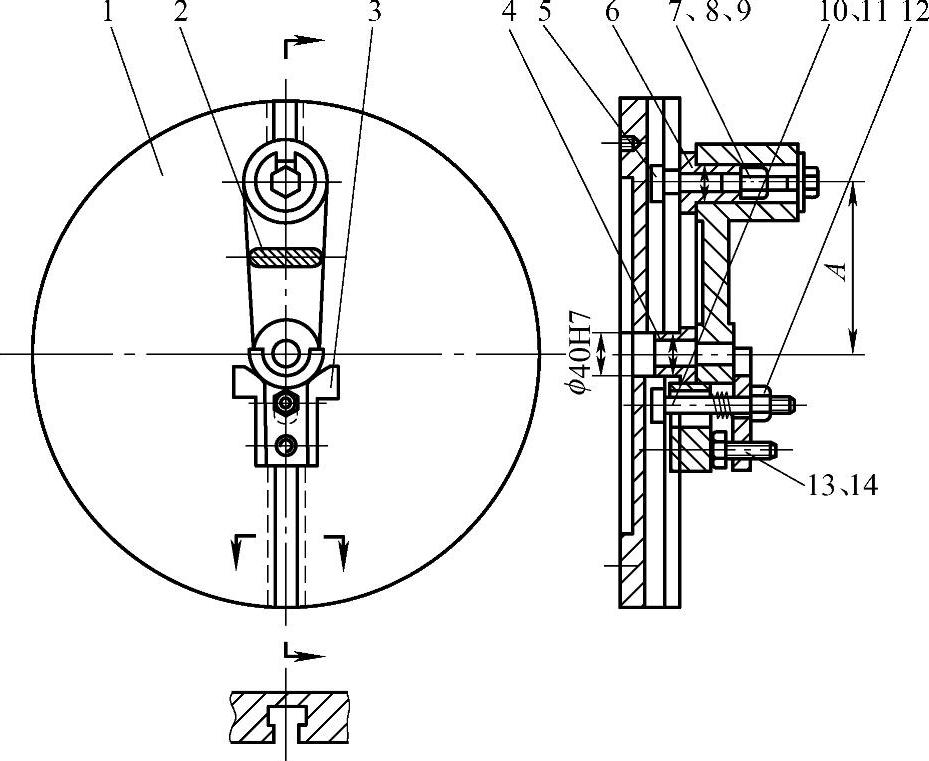

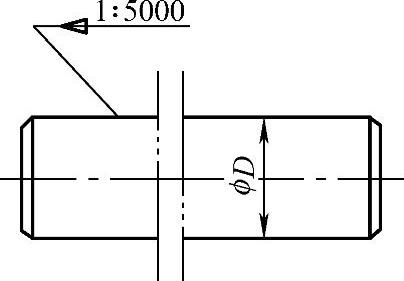

较大中心距的连杆工件在装夹时可采用如图3-53所示的夹具。夹具的夹紧装置由螺母7、螺钉8、垫圈9、T形螺栓11、压板14和支承螺钉13等组成。使用时,先将锥度为1∶5000的心轴(图3-54)插入法兰盘孔内,再根据连杆工件中心距移动定位销套组件调整好夹具中心距A,接着利用螺母7锁紧定位并拆除心轴。安装工件后移动V形块3,使连杆工件上的另一个孔定位,调整好加工位置后紧固螺母12和螺钉8。加工结束后松开螺钉8并抽去垫圈,再松开螺母12,即可卸下工件。

图3-52 小连杆夹具上各中心孔间的位置关系

图3-53 连杆工件夹具及其装夹

1—法兰盘 2—工件 3—V形块 4—支承套 5—定位销 6—衬套 7、12—螺母 8、13—螺钉 9—垫圈 10—弹簧 11—T形螺栓 14—压板

图3-54 装夹连杆工件时使用的心轴

(6)多功能夹具的使用 图3-55所示是装夹不规则工件时使用的夹具。角铁8的两个平面互相垂直,并且具有一定的刚性和强度。角铁上开有几个孔和不同的通槽(图中未画出通槽),用于安装螺栓和紧固工件。使用时,将法兰盘1与车床主轴连接,将工件放在角铁8的垂直面上,用螺栓压紧。找正工件时,可通过互相垂直的两个丝杠进行调整。找正好后将调整螺钉11和有关螺栓压板拧紧,就可以进行加工了。该夹具可以装夹图3-56中的各种异形和不规则工件。

图3-57与图3-56所示相似,也是一种坐标式多用夹具,适合在装夹异形和不规则工件时使用。转动垂直丝杠4,便能上下移动夹具体6的位置;转动横向丝杠(两套丝杠传动装置的结构尺寸完全相同)时,就能改变夹具体6的横向工作位置,这样就可以完成工件各种位置的夹持和加工。

图3-55 装夹不规则工件时使用的夹具(一)

1—法兰盘 2—螺栓(4个) 3—角铁下座 4—丝杠(2个) 5—丝杠螺母(2个) 6—角铁上座 7—埋头螺钉(M8×30) 8—角铁 9—埋头螺钉(M8×15) 10—斜铁(2个) 11—调整螺钉(6个) 12—压板(2个)

图3-56 异形和不规则工件

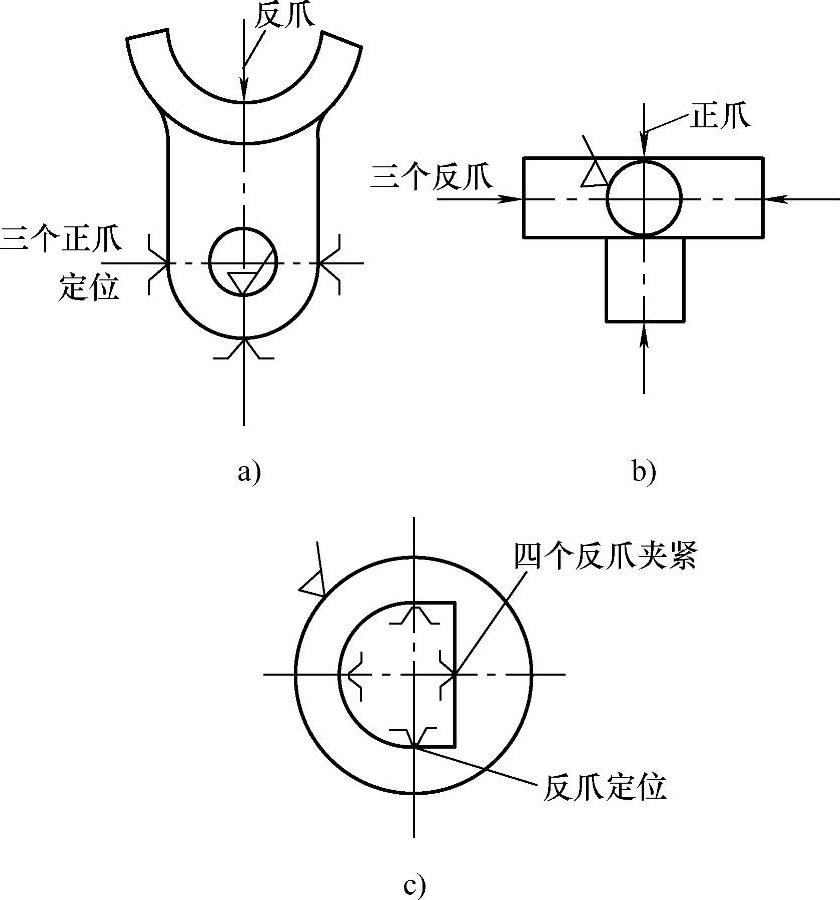

有些不规则工件可以使用单动卡盘,根据工件形状和尺寸采用卡盘正爪或反爪进行装夹,如图3-58所示。

图3-57 装夹不规则工件时使用的夹具(二)

1—平衡块 2—法兰盘 3—导向座 4—丝杠 5—刻度盘 6—夹具体

图3-58 用单动卡盘装夹不规则工件

a)装夹拨叉类工件 b)装夹T形工件 c)装夹异形孔工件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。