1.检测轴件圆度和径向圆跳动

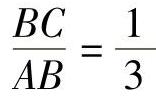

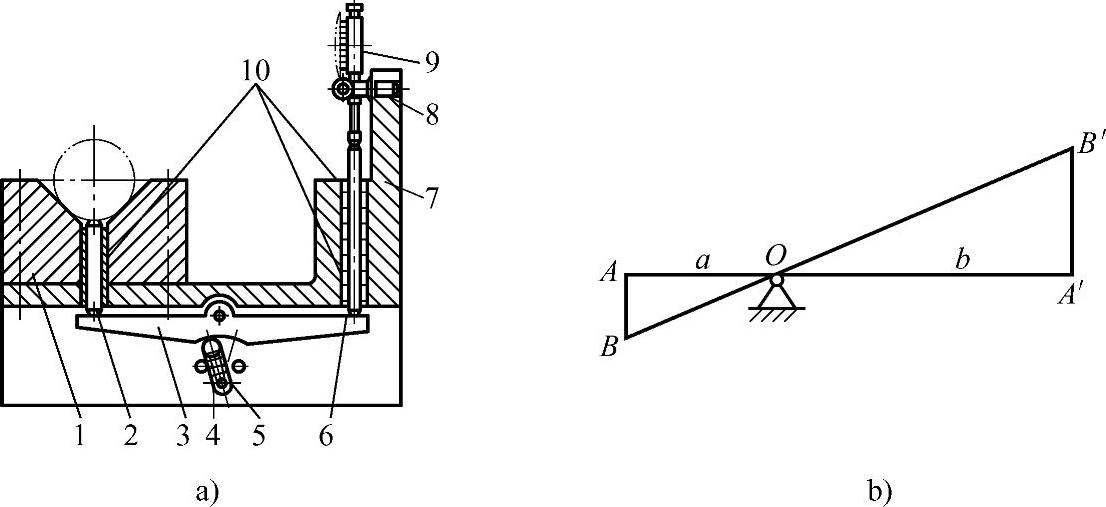

在测杆3下端安上一个新的测头(图2-274a),测量不同轴件的尺寸时,松开紧定螺钉5,调整弹性夹4和百分表1,调至量程合适后再紧定。该量具的测量原理是:在直角三角形ABC中(图2-274b), ,已知DB=BC(☉B的半径),得AD=2DB,可知,AD长度的变化和工件直径的变化是同向等量的。该量具的测量精度取决于V形测体2的制造精度,即如何保证

,已知DB=BC(☉B的半径),得AD=2DB,可知,AD长度的变化和工件直径的变化是同向等量的。该量具的测量精度取决于V形测体2的制造精度,即如何保证 的问题(精密测量需在光学仪上修研达到)。

的问题(精密测量需在光学仪上修研达到)。

使用该量具检测时,使轴件变动不同方位,通过百分表指针的变化情况,可看出轴件的圆度和圆跳动误差。该量具在经过标准量棒校核定位后,还可用于测量轴件外圆直径。

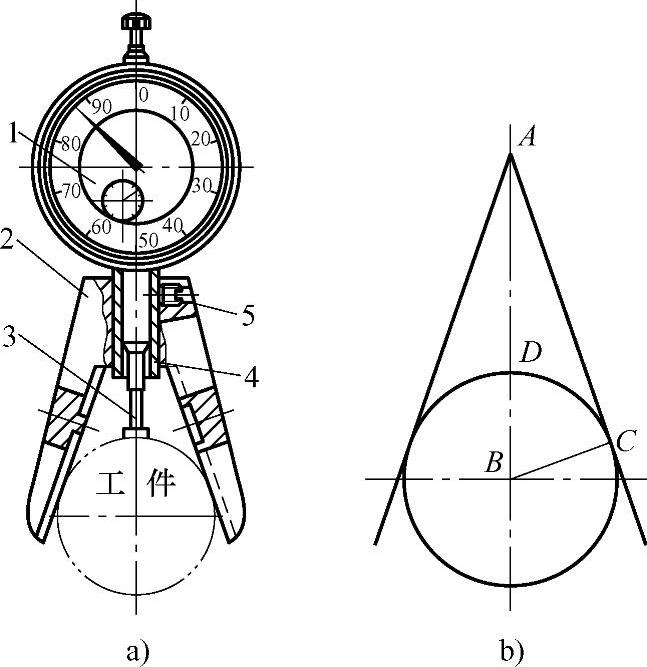

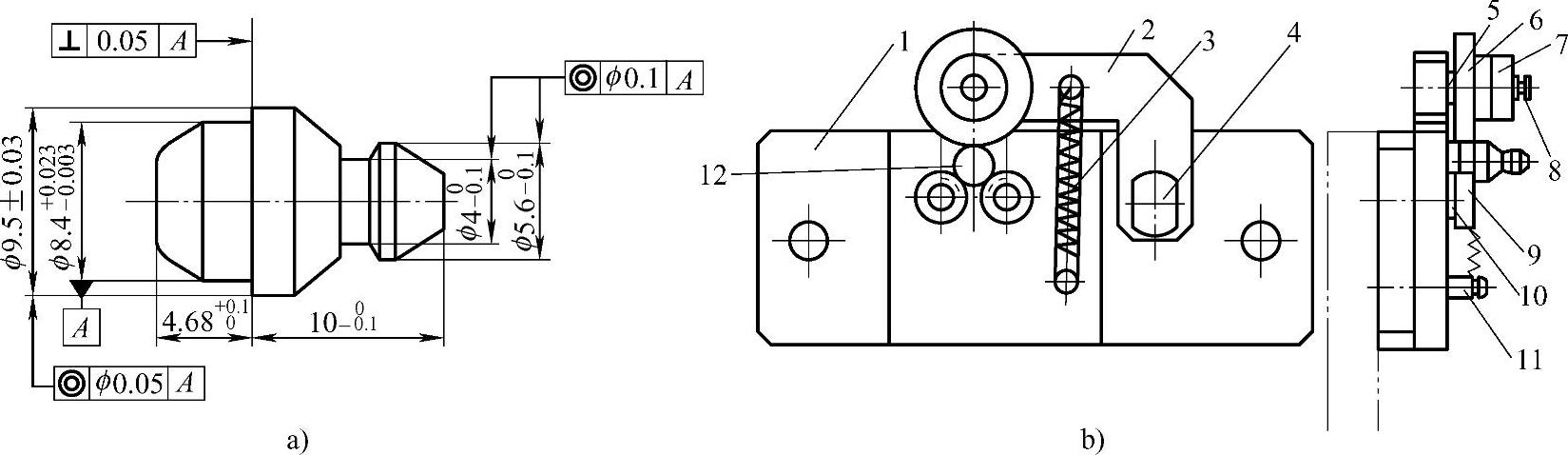

图2-275所示测量装置与图2-274相似,其特点是:在检测较小直径轴件时,将支架6倒置180°,轴件8放在V形测体5内后,通过转动位置,测出其圆度和圆跳动误差。

图2-274 检测轴件圆度和圆跳动误差(一)

a)测量情况 b)测量原理

1—百分表 2—V形测体 3—测杆 4—弹性夹 5—平端紧定螺钉

图2-275 检测轴件圆度和圆跳动误差(二)

1—百分表 2、4—紧定螺钉 3—弹性夹 5—V形测体 6—支架 7—螺钉 8—轴件

图2-276所示是另一种结构形式的检测装置。将轴件放在V形块1槽内后,其圆度和圆跳动误差通过测量销2、杠杆3和指示销6,必然会反映到百分表9上。利用杠杆a和b(图2-276b)的比值,可将百分表的读数放大。从相似三角形的几何关系可知,当b=a时,指示销与测量销的位移相等;当b=2a时,A′B′=2AB,这对微小变化的测量极为方便。

图2-276 检测轴件圆度和圆跳动误差(三)

a)测量情况 b)测量原理

1—V形架 2—测量销 3—杠杆 4—钢球 5—缓冲弹簧 6—指示销 7—工具体 8—表架 9—百分表 10—套

在制造杠杆3时,a和b的尺寸要求准确,百分表灵敏度应符合标准。(https://www.xing528.com)

2.检测轴件同轴度

图2-277a所示为同轴度要求较高的工件,大批量加工时,某单位采用了如图2-277b所示的方法。将两个小型滚动轴承9作为工件12的旋转定位基准,并通过带有适当压力的橡胶压轮6压住工件。测量同轴度误差时,将杠杆百分表测头放在被测工件部位,并用手轻轻转动橡胶压轮6使工件旋转,通过百分表最大与最小读数值之差,可得出工件的同轴度误差。

图2-277 检测工件的同轴度误差

a)工件及其要求 b)检测情况

1—主板 2—压杆 3—弹簧 4—销轴 5—轮轴 6—橡胶压轮 7—套 8—挡圈 9—小型滚动轴承 10—轴 11—销 12—工件

该装置的测量误差取决于滚动轴承外圈的旋转精度,所以要根据被测工件的同轴度要求,选择不同精度等级的轴承。

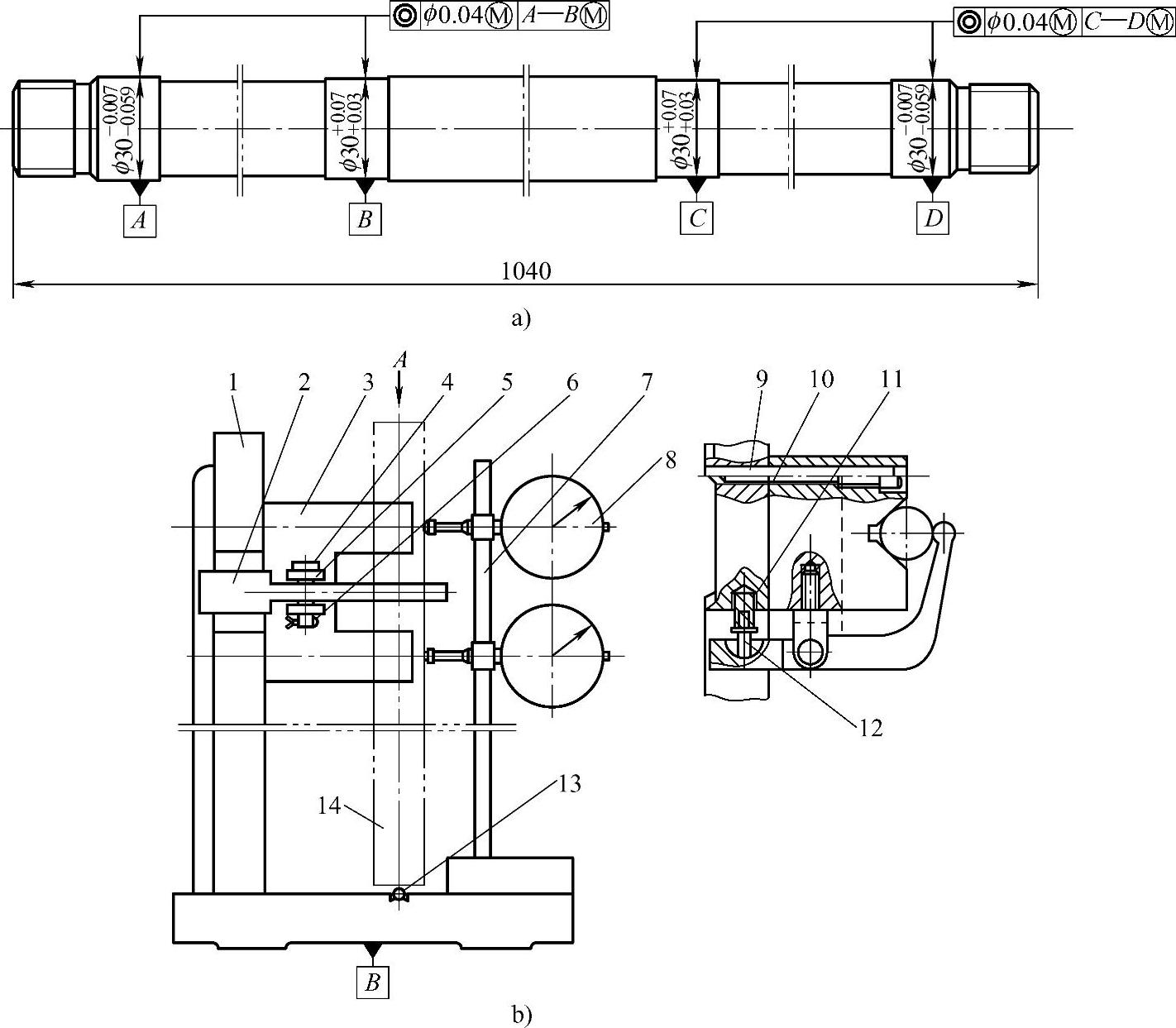

图2-278a所示为细长轴类工件,需要检测两轴承挡ϕ30-0.007-0.059mm和ϕ30+0.07+0.03mm处的同轴度误差。图2-278b所示是检测情况,该工件细长,两轴承挡距离较远,并且同轴度要求较高,自重大,这就影响了测量精度。

图2-278b所示检具采用了立式结构,直接以轴承挡圆柱面为测量基准,采用V形架为安装基准(测量基准与安装基准相同)。考虑到操作方便,工件采用弹簧自动夹紧,并在轴件下端中心孔部位装上一个钢球作微调用。

该检测装置总装后,要求V形定位架3的四个侧面与座架1基面的垂直度误差不超过0.005mm,否则装置本身误差太大,将影响测量结果。

使用时,用一只手拉开勾形压板2,用另一只手将轴件14立起放在钢球13上,使钢球13对准轴件中心孔,然后使勾形压板压住轴件。将两个千分表8同时调到零位,并接触轴件轴承挡表面被测部位。转动轴件,观察两个千分表的最大与最小读数,其差值即为同轴度误差(必要时,需对两者之差进行相关公差补偿数值换算)。轴承一头的轴承挡测好后,调头用同样的方法检测另一头的轴承挡。

另外,轴类工件的圆柱度、锥度一般使用游标卡尺或千分尺进行检测,大批量加工时,常使用专用装置检测其误差值。

图2-278 检测细长轴件的同轴度误差

a)轴件及同轴度要求 b)检测情况

1—座架 2—勾形压板 3—V形定位架 4—销轴 5—支承 6—开口销 7—表架 8—千分表 9—圆柱销 10—螺钉 11—弹簧 12—弹簧座销 13—钢球 14—轴件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。