1.车削特大滚筒类工件外圆表面

某厂在C650型(旧车床型号,最大加工直径为650mm)车床上加工ϕ800mm的大滚筒时,采用了不破坏车床原结构和不降低加工精度的方法,使质量完全可靠,加工效果达到了工件技术要求。

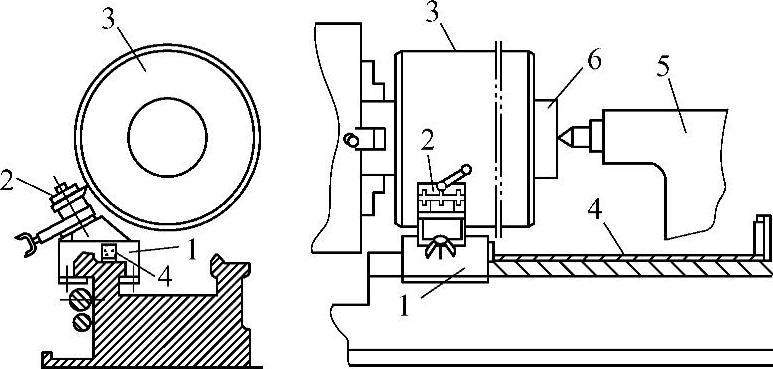

图2-191 改装车床加工特大滚筒外圆表面

1—辅助床鞍 2—刀架 3—滚筒体工件 4—连杆(材料为40号角钢) 5—尾座 6—心轴

如图2-191所示,辅助床鞍1用HT200~HT300灰铸铁铸造,经加工、配研后安装到车床导轨上,连杆4右端与车床原溜板箱连接在一起(图中未画出),左端连接到辅助床鞍上。从图中可以看出,车刀切削时的刀尖低于滚筒工件的中心线,从而放大了工件回转空间(使车床的有效回转空间从ϕ650mm扩大到了ϕ850~ϕ860mm)。这时,尽管加工时的切削力仅压在车床内侧的导轨上,但由于导轨的受力方向比较合理,且受力导轨的截面很大,完全可以承受切削滚筒时的切削力。

加工时,滚筒工件一端夹在花盘上,并用卡爪夹紧和限位,另一端用尾座5的顶尖顶在心轴6的中心孔内。起动车床主轴和工件转动,移动溜板箱,通过连杆4带动辅助床鞍1及装在上面的刀架2沿导轨作进给运动,实现切削加工。考虑到连杆4较长,切削时可采用自左至右反向进给,使连杆带动辅助床鞍1进行车削。

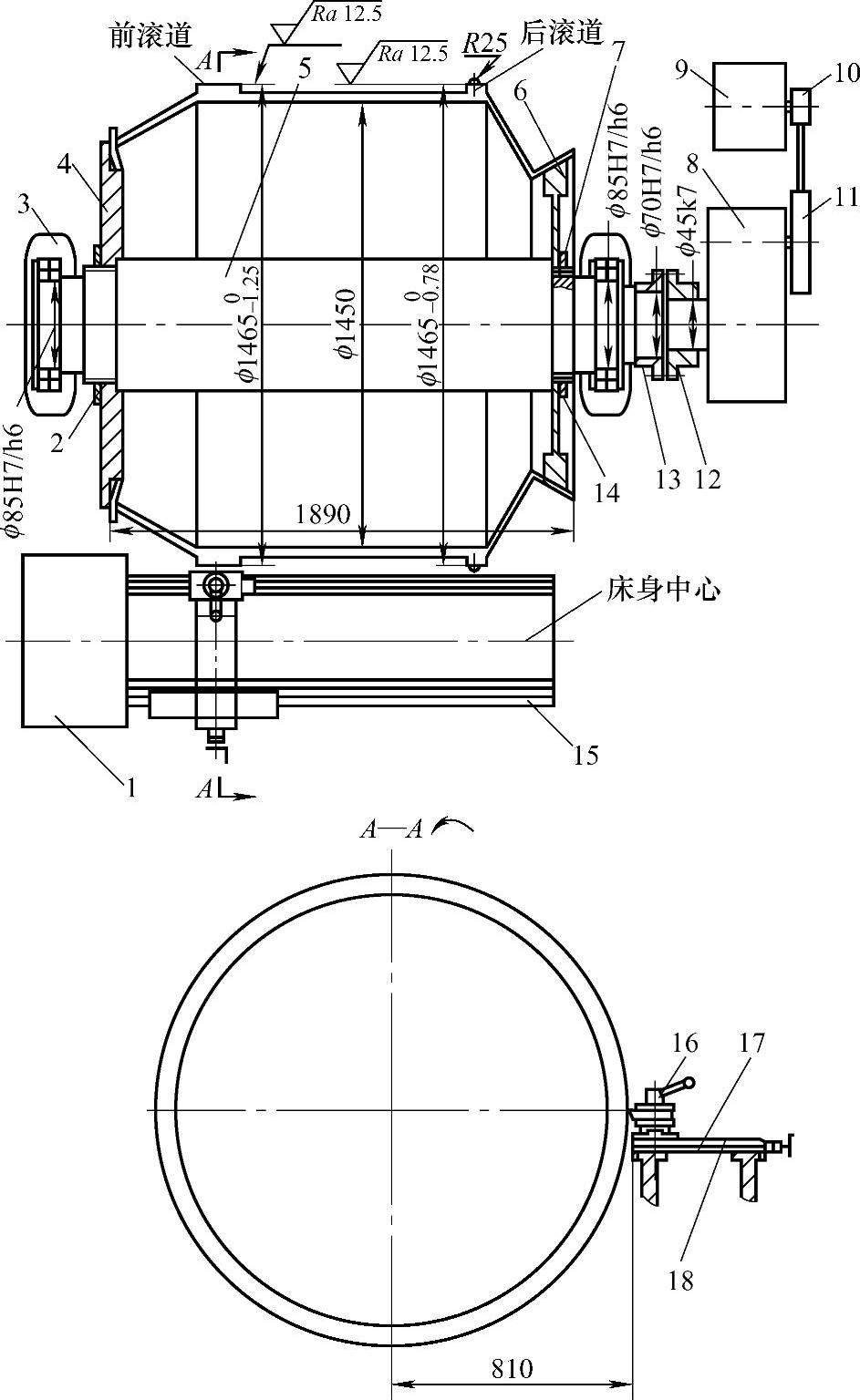

图2-192 在C6136型车床外增加装置车削特大滚筒工件

1—主轴箱 2、14—螺母 3—轴承座 4、6—挡板 5—心轴 7—键8—减速箱 9—电动机 10、11—带轮 12、13—联轴器 15—床身 16—刀架 17—中滑板 18—垫板

辅助床鞍1的制造和安装精度直接影响车削精度,制造该部件时,力求精度要高,与导轨的贴合面尽量大,接触点应不少于车床原床鞍的接触点。为了有效润滑,辅助床鞍1上应设计注油孔及油线,两端头安装防尘毛毡。连杆的长度可做成可调式,具体做法是在连杆(角钢)上多钻几个连接孔,根据使用情况适当调节长度。另外,车床原溜板必须放置在尾座后边,以便有足够的运动距离。

图2-192所示加工大滚筒的情况与上面相似,工件通过切削需保证尺寸在ϕ14650-0.78mm和ϕ14650-1.25mm的范围内。某厂车削该工件时,在C6136型车床外增加了一套装置,设计了一根心轴5穿过筒体工件,两头分别用挡板4、6与工件上的止口及圆锥面配合,予以轴向固定,并用螺母2和14锁紧。挡板6和心轴5通过键7联接,动力经电动机→带轮→减速箱→联轴器→心轴→键传给工作。心轴5两端装配有轴承,安放在轴承座3内,对工件、心轴等起旋转和支承作用。

为了使刀架进刀能达到图示位置(即床身前端),在中滑板和刀架底之间增加了一块垫板18,并用螺钉与中滑板固定在一起。车削时,要保证工件能自由旋转而不碰到车床床身,同时要保证心轴5的轴线与车床导轨平行,其平行度误差应小于0.1mm。在中心高方向上,要保证车刀刀尖高与心轴5的中心高相一致。

(https://www.xing528.com)

(https://www.xing528.com)

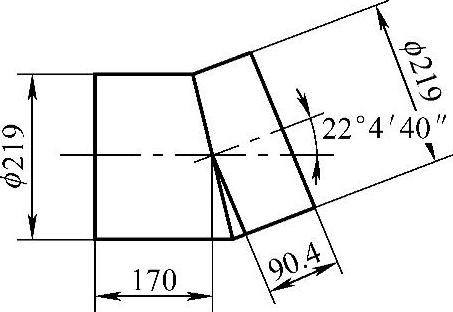

图2-193 弯接头工件

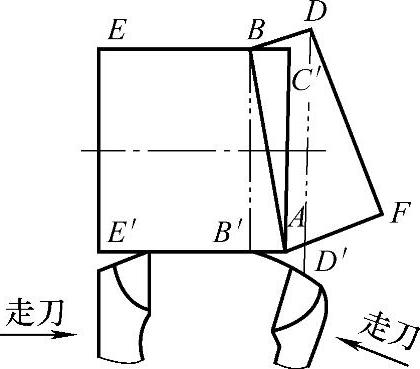

2.加工弯接头外表面

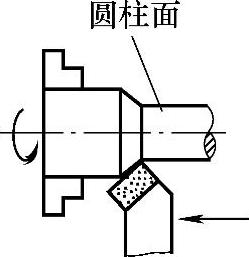

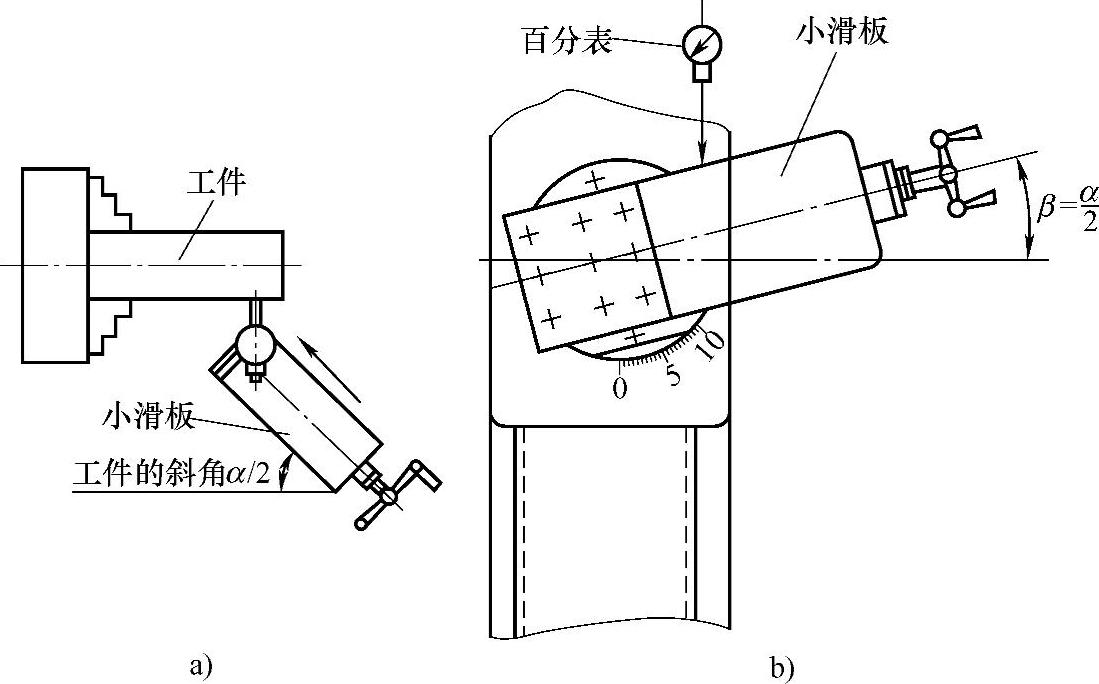

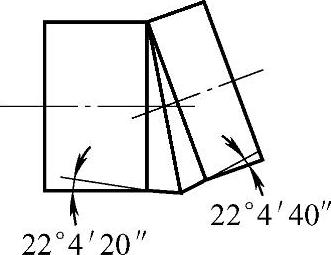

图2-193所示为弯接头工件,其外表面需要进行车削。某厂在加工该工件时,利用旋转面成形原理,采用分两次转动刀架的方法。第一步像普通工件车圆柱面那样(图2-194),先加工出EB(E′B′)段(图2-195);车削BD(B′D′)段时,使刀架沿顺时针方向转动α/2角(图2-196a),像车圆锥面那样,将BD段加工出来;最后加工AF段,这时将刀架沿顺时针方向转动α/2角进行车削,如图2-196b所示。

图2-194 车削工件圆柱表面

图2-195 弯接头工件车削方法

该工件车削后的情况如图2-197所示。采用该加工原理和方法,其工艺性好,并且工件上的外表面和内表面都可以形成。

图2-196 将刀架转过α/2角

a)逆时针转动 b)顺时针转动

图2-197 弯接头工件车削后的情况

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。