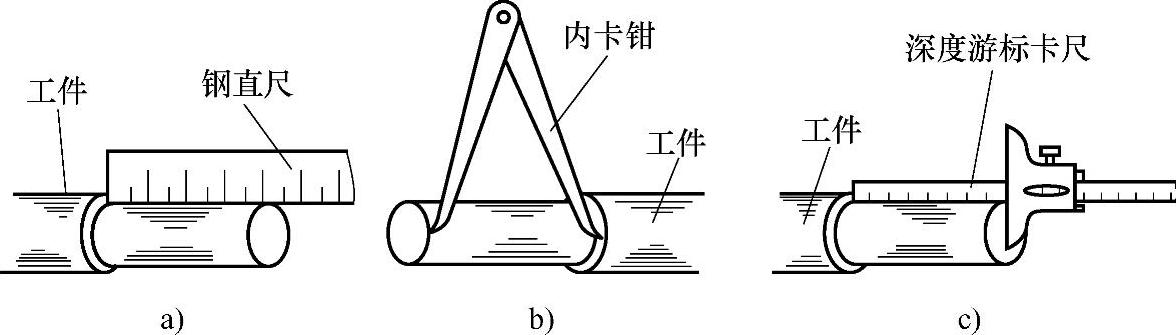

控制轴向进给长度的基本方法是使用钢直尺、内卡钳或深度游标卡尺进行检测,如图2-184所示。但在批量车削时,为了提高加工效率,可采用以下方法。

图2-184 控制轴向进给长度的基本方法

a)使用钢直尺 b)使用内卡钳 c)使用深度游标卡尺

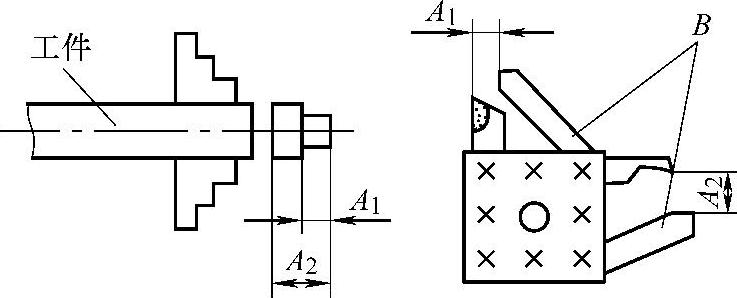

1.辅助铁板控制法

图2-185所示是将一块铁板紧固在刀架上,A1等于工件进给长度(如工件台阶长度),A2等于工件切断长度。在车削纵向进给或切断工件的过程中,当铁板接触工件端面后,就可保证工件的被加工长度。

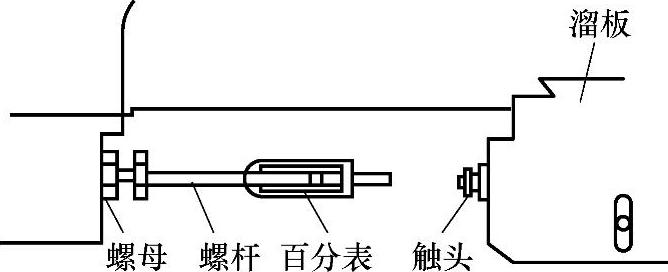

2.百分表控制法

图2-185 用铁板控制轴向进给长度

图2-186中,在靠车床主轴箱一端的适当位置处做出螺孔并拧入螺杆,在螺杆上安装一只百分表,把百分表的位置调整好。在溜板的左端处装上一个触头,触头和百分表的测杆位于同一条直线上。车削前,先通过试切确定百分表与触头的位置,纵向进给时,当工件台阶长度达到标准尺寸时,触头碰到测杆后,记住百分表指针的读数值。这样,每个台阶长度都按照这个读数值进行定位和车削。应注意,车刀的安装位置及轴件的装夹位置都要和试切时相同。为了控制轴件的安装位置和保证尺寸准确,还可使用如图2-187所示的限位方法。将锥柄心轴插入车床主轴锥孔内,再将带螺纹的顶杆旋入锥柄心轴中,当通过试切确定了顶杆的伸出长度后,通过锁紧螺母将顶杆锁紧。这样也就确定了轴类工件的伸出长度,每次装夹时都使轴端与顶杆的尖端接触即可。

图2-186 用百分表法控制轴向进给长度

图2-187 顶杆限位方法

3.刻线尺控制法

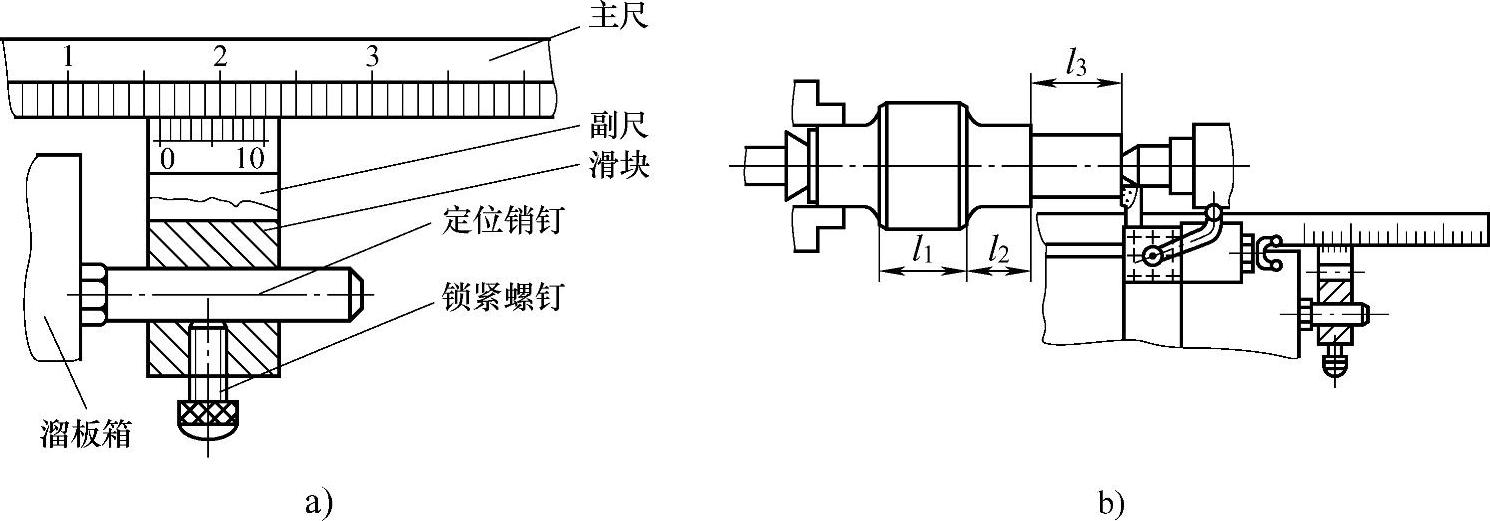

图2-188a中,将主尺(刻线尺)粘结在车床溜板上,并在溜板箱右侧面的适当位置处紧固一个定位销钉,通过锁紧螺钉将滑块和副尺的位置固定好。

实际加工时,车刀刀尖以轴件右端面为定位基准。如图2-188b所示,加工台阶轴尺寸l3时,以l3右端面为定位基准,车刀刀尖开始吃刀时,将副尺零刻线调整至与主尺正数对齐并拧紧锁紧螺钉,开始计数,然后即可进行纵向车削。此时副尺随床鞍一起移动,当副尺上的零线移至工件要求的轴向尺寸l3时,该工件的长度l3即加工完毕。

(https://www.xing528.com)

(https://www.xing528.com)

图2-188 用刻线尺控制轴向进给长度

a)刻线尺与辅助工具的相互位置 b)定位和使用情况

图中刻线尺的分度值为0.1mm,其原理与游标卡尺相同。

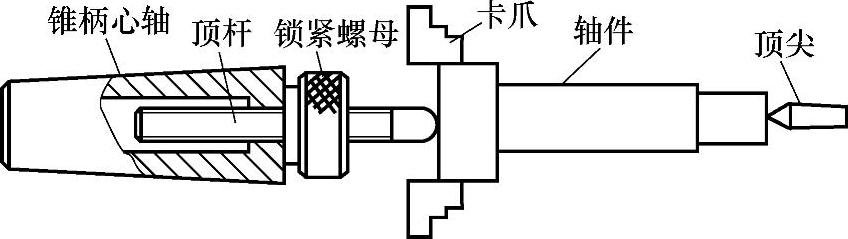

4.使用专用装置控制

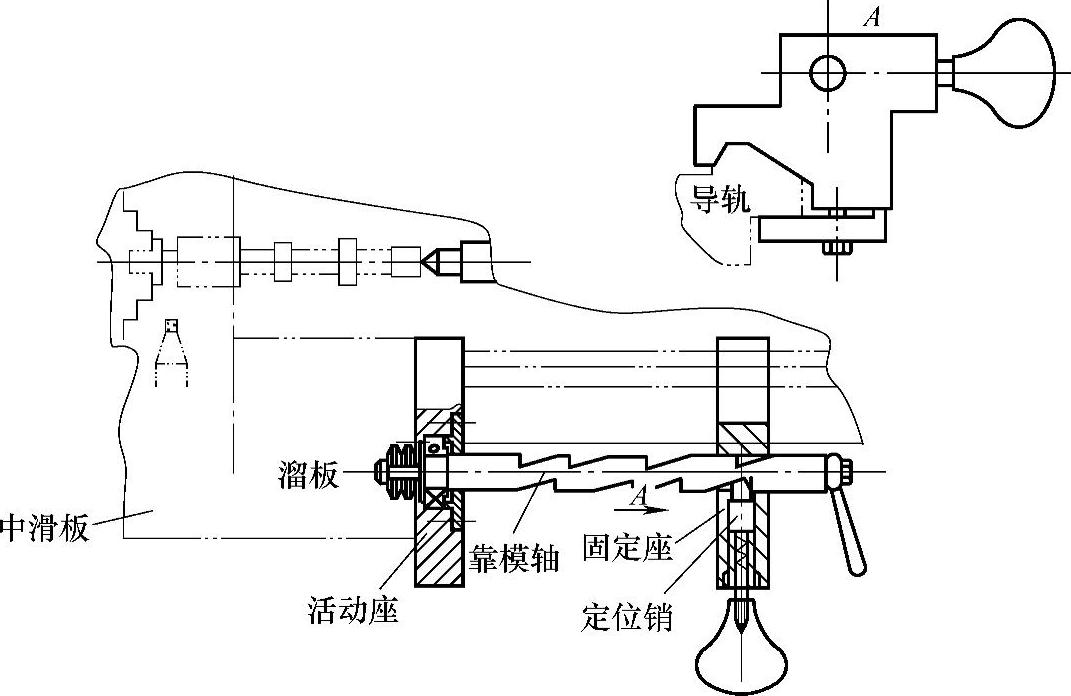

如图2-189所示,固定座用压板和螺栓紧固在床身导轨上,活动座及靠模轴与溜板连接并与溜板同步运行,靠模轴可在固定座中自由移动和转动。使用时,先一次性调整好刀具、工件及固定座之间的相对位置,使定位销与靠模轴的定位槽对正,然后从左到右反向进给,依次切削轴件左侧各台阶面(反靠定位)。切完左侧面后,将靠模轴转动180°,使其定位销与靠模轴上的定位槽重新对正,再从右至左依次纵向进给,切削轴件右侧各台阶面及各轴颈,直至完成本道工序的全部加工。

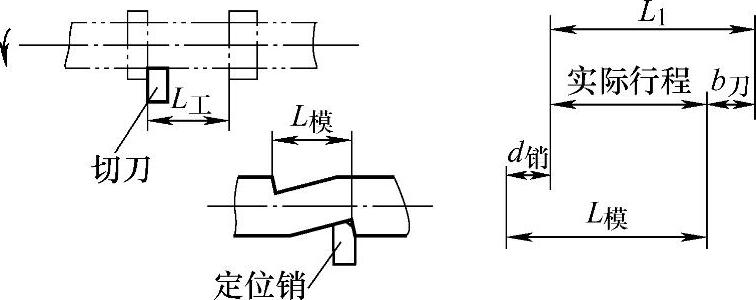

设计该装置时,由图2-190可知,轴件任意两相邻台阶面槽口尺寸的计算公式为

L工=L模-d销+b刀

式中 L工──工件槽口尺寸(mm);

L模──靠模槽口尺寸(mm);

d销──定位销直径(mm);

b刀──刀具宽度(mm)。

图2-189 使用专用装置控制轴向进给长度

设计时,应综合考虑L模、d销和b刀三个参数。一般刀具宽度取8~10mm为宜,太宽切削振动大,过窄则影响刀具强度。最好取L模=L工,d销=b刀。

图2-190 专用装置设计计算图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。