1.装夹工件中的找正工作

做好找正工作是提高工件装夹精度的重要措施。自定心卡盘的定心精度为0.080~0.125mm,它不仅能很好地夹紧工件,也能基本保证轴线和主轴中心线相一致。因此,使用自定心卡盘装夹工件时一般不需要进行找正。

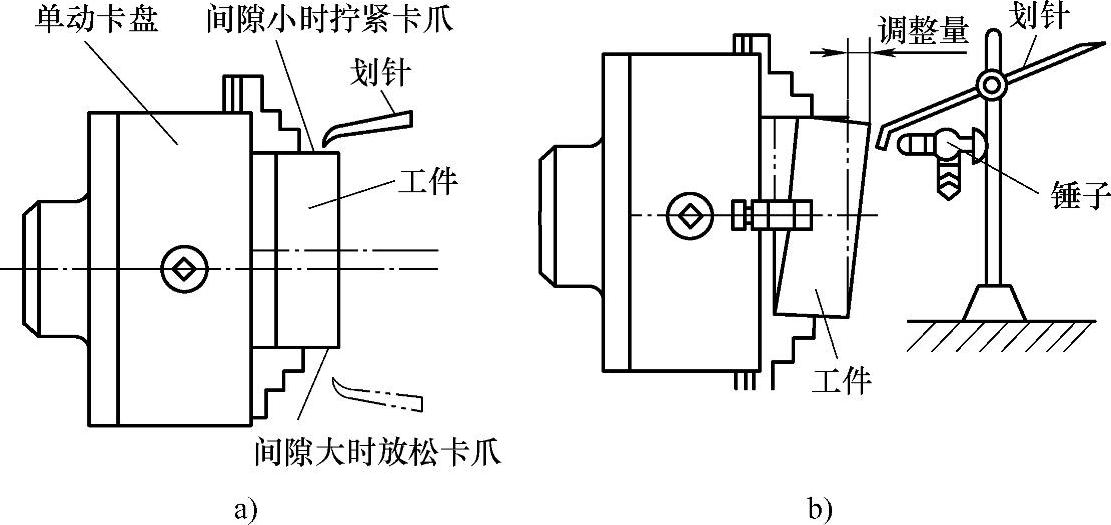

在单动卡盘上装夹毛坯粗糙的工件,找正时应使用划针盘;对于经过粗加工或精度较高的表面,找正时应使用百分表。使用划针盘找正毛坯粗糙的外圆时,先让划针盘稍微离开工件外圆周面,使划针盘与工件表面间留有间隙(图2-143a);然后使工件慢慢转动,观察划针盘的划针尖与工件表面之间间隙的大小,对间隙小的地方就拧紧卡爪,若间隙大,就放松卡爪。按照这样的步骤调整几次,直到划针尖和工件表面间的间隙均匀为止。找正工件端面(图2-143b)时,也按照同样的方法进行。

图2-143 用划针盘找正工件

a)找正工件外圆 b)找正工件端面

精车中使用百分表找正工件时,同样先在外圆进行,然后找正端面(图2-144),并且要注意同时兼顾。

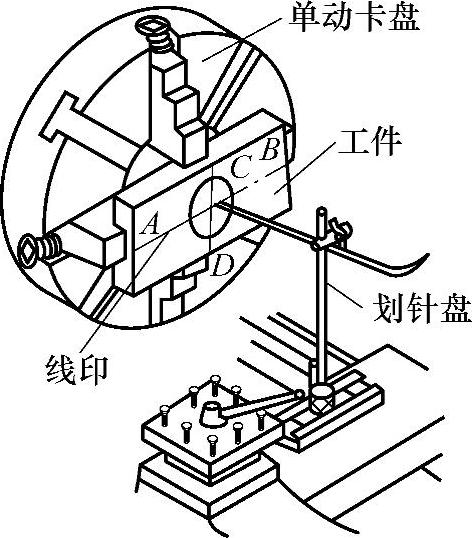

车削非轴类工件的端面时,装夹前一般应在端面划出线印(图2-145),先使用划针盘将工件的端面位置找平,然后将圆周线印找正。

图2-144 用百分表找正工件

图2-145 找正非轴类工件端面

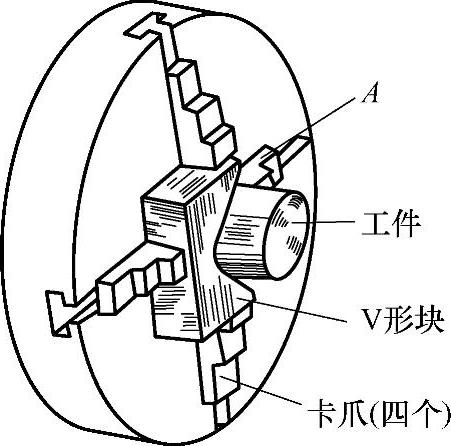

大批量车削轴类工件的端面时,还可使用专用工具,以节省工件的找正时间。图2-146所示是将一个V形块夹在单动卡盘的三个卡爪之间,然后利用一个卡爪(图中卡爪A)夹紧工件。这样,只要第一个工件的位置找正后,再安装其他工件时,只需移动卡爪A,而其他卡爪的位置不需要改变,也不需要进行找正。

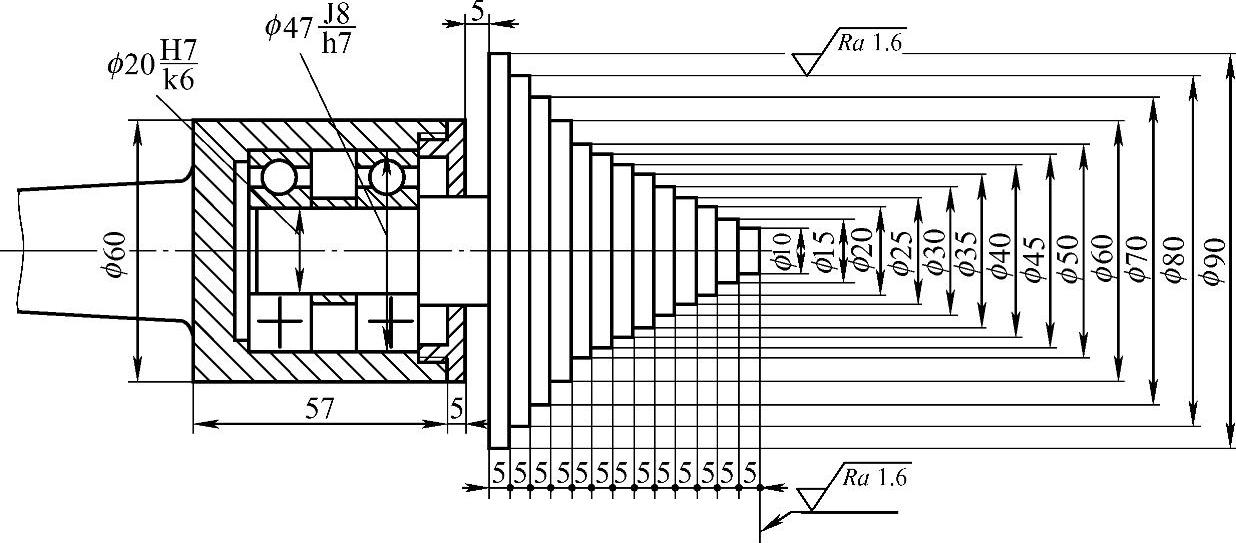

某厂新进一批轴承座毛坯,该轴承座内径尺寸不一致,外形大小各异,并且外部定位基准面很难确定,这给车床加工时的装夹工作带来了困难。为了解决这一问题,该厂设计了一种装夹找正专用顶尖,如图2-147所示。使用时,将专用顶尖插入尾座套筒锥孔内,根据工件内径尺寸,有选择性地套在相应专用顶尖的台阶面上,然后将工件安装在车床单动卡盘上,并根据工件位置调整单动卡盘的卡爪,将工件夹紧。这时,工件的安装位置已基本确定,接着使用划针盘将工件迅速找正,即可进行加工。使用专用顶尖可大大节省找正和安装工件的时间,从而大大提高生产率。

图2-146 用V形块装夹小轴件

图2-147 装夹找正专用顶尖

图2-148 规格不一致轴端加工中心孔

如图2-148所示轴件的加工批量很大,但轴件外圆的大小不一致,偏离中心的距离不等,并且轴右端没有中心孔,导致各轴两端中心孔的位置比较难以确定。某厂在加工这批轴件中心孔时,按要求制造了一个套筒,将套筒套入轴的一端,并将它放在有滑轮的固定中心架上。为了使轴件能在弯曲状态下自由调节位置,在安装轴件的另一端时,在卡盘卡爪口处垫上垫块(或直径适当的钢丝圈),以减少轴与卡爪的接触面;接着用套筒上的三个螺钉与卡爪同时进行调节,找正轴件中心孔位置后夹紧端面和钻中心孔。找正轴件另一端中心孔的方法与上述相同。

图2-149 线接触中心孔(https://www.xing528.com)

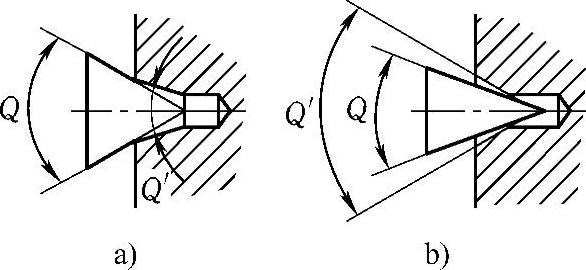

a)Q﹥Q′ b)Q<Q′

2.轴端中心孔误差及其分析

轴端中心孔对工件装夹精度的影响较大。前面讲过,标准中心孔的定位面是60°的锥面,它与60°顶尖相配合,加工中它们是面接触。车削时,当中心孔有不同的斜角误差时,工件与顶尖之间就会变成线接触(图2-149),并且还会别劲,容易使工件产生弯曲或有变弯的倾向,而线接触定位加工出的工件会有形状误差,如圆度误差等。

在实际加工中,轴类工件很难做到完全理想的定位,这样便会产生定位误差,该误差主要是由中心孔(或顶尖)的形状误差或两中心孔(或顶尖)轴线的同轴度误差或上述两因素的共同作用所引起的。在这几种误差中,以同轴度误差的影响较大。为了说明问题,暂不考虑顶尖和中心孔形状误差的影响,两中心孔同轴度的情况如图2-150所示。图2-150a所示为两中心孔轴线偏心的情况;图2-150b所示是中心孔轴线有倾斜角的情况;图2-150c所示是前两种情况的综合,即两中心孔轴线既有偏心e,又有倾斜角α的情况。这些不同轴的中心孔在加工中必然会引起相应的加工误差。

图2-150 轴端两中心孔不同轴

a)情况Ⅰ b)情况Ⅱ c)情况Ⅲ

另外,在轴端中心孔定位加工中,还存在工艺系统的弹性变形以及中心孔和顶尖间的磨损变形等问题,这些都会引起装夹误差和降低加工精度,均需引起注意。

3.轴件弯曲变形问题

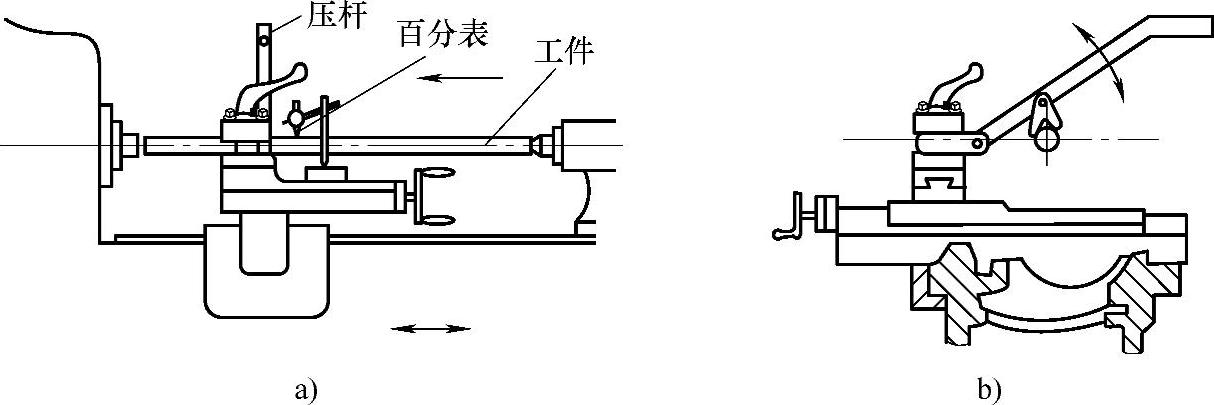

轴类工件的弯曲变形同样会影响装夹精度。轴类工件,尤其是较细较长的工件,由于其本身强度差,极易产生弯曲变形,车削前应对毛坯材料进行调质或正火处理,这样可消除它的内应力。热处理后需要校直时,可在车床上进行,其方法是:将轴件采用双顶法安装在车床主轴与尾座固定顶尖之间,并做一根压杆安装在车床刀架上(图2-151a),然后摇动中滑板手柄,使压杆顶在工件弯曲最高点部位的中心部分,并柔劲向前顶,同时使工件中速转几秒钟,再缓慢均匀地退出,同时松动顶尖(图2-151b)。在校直过程中,顶尖不能顶得太紧。如果一次不行,可校第二次。每次要看清百分表的数值及触点位置,注意转速不要过高,压杆顶得松紧要合适。

图2-151 校直轴件弯曲

a)将压杆安装在车床刀架上 b)校直轴件情况

如果轴件弯曲度很大,就需要进行人工校直,具体方法是使用圆弧扁锤敲打,由弯曲中间向两边渐进敲直,避免弹性恢复。调直后,轴在总长度内的弯曲度应控制在0.3~0.5mm的范围内。

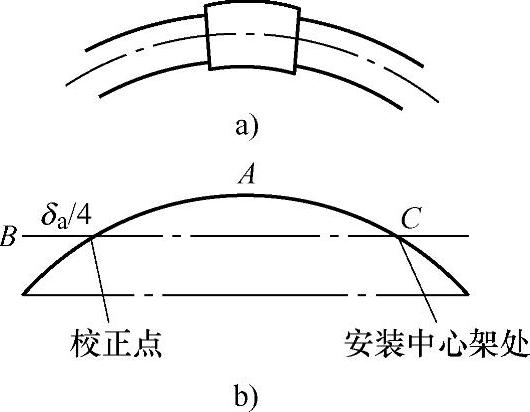

尺寸较大的长轴(如长达2300mm,外径最大处为ϕ150mm)弯曲时,可采用轴线偏移法进行校直。图2-152a所示是单向弯曲的长轴,在车床上安装此轴时,先测出径向圆跳动的最大值A点(图2-152b)和跳动值为最大值一半的两个点B和C。偏移轴件中心,使新的加工轴线通过B、C点,这可通过在C点处安装中心架,另一轴端用单动卡盘夹持并偏移δa/4来达到(校正另一径向圆跳动为δa/2的点)。这时,再次转动卡盘,重新检查长轴各处的径向圆跳动就可发现,最大径向圆跳动已降为原来的一半。接着重车端面、钻新的中心孔、车近轴端的外圆,然后调头修整另一端中心孔,以后的加工按正常顺序进行。

被加工长轴如果呈如图2-153a所示的S形弯曲,可分别找出相反方向径向圆跳动的两个最大值δa1和δa2(图2-153b),再在各自的轴端方向找出径向圆跳动各为一半的点,然后按前面的方法偏移轴线,使之过此两点的中心。复核轴件各部的径向圆跳动,如不超过该处的加工余量,即可进行加工。应注意的是,这时的最大径向圆跳动比原来最大径向圆跳动的一半略大;但轴件较长时,两者相差很小。

图2-152 单向弯曲长轴和径向圆跳动

a)单向弯曲长轴 b)测出径向圆跳动值

图2-153 S形弯曲长轴和径向圆跳动

a)S形弯曲长轴 b)测出径向圆跳动值

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。