装夹以内孔定位的工件车外圆时,多使用心轴或大顶尖类夹具,其情况如下。

1.用心轴类夹具装夹工件

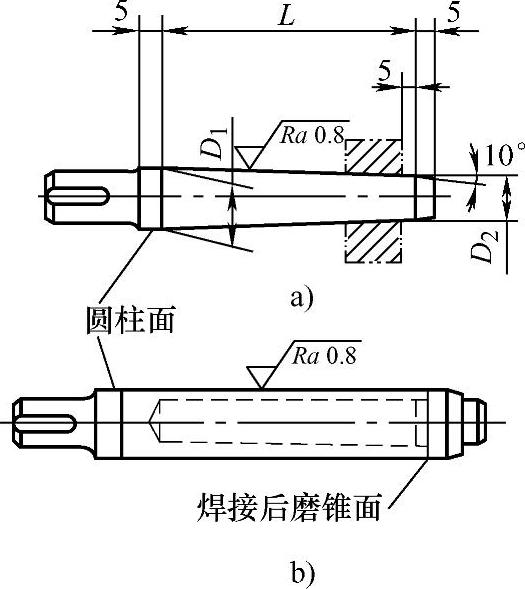

(1)刚性心轴的使用 图2-96所示为锥形心轴,它适合在精车套筒类工件外圆时使用。锥形心轴的材料为工具钢,淬硬到45HRC以上。其各部尺寸要根据工件尺寸而定:大端直径D1可以比工件的上极限尺寸稍大(如大0.03mm);小端直径D2可按下式计算

D2=D~(l+5)C (2-1)

式中 l──工件长度(mm);

C──锥形心轴的锥度(一般为1∶3000~1∶5000)。

心轴锥形部分的长度L可按下式计算

式中 D1──锥形心轴的大端直径(mm);

D2──锥形心轴的小端直径(mm)。

锥形心轴的大端部分留有一段圆柱面(约5mm),以便测量大端直径,并且心轴工作表面磨损后可以重磨;其小端部分做成大的圆角或倒角(5×10°),以便容易装卸工件和保护圆锥面。锥形心轴的柄部(图2-96中左端)铣有一个小平面,以便于使用卡箍进行装夹。加工时,锥形心轴是依靠两顶尖装夹工件的,所以两端要钻出合乎要求的中心孔。直径大的锥形心轴,其中间可以挖空,再焊上小端部分,以减轻质量,如图2-96b所示。

图2-96 锥形刚性心轴

a)心轴各部尺寸 b)直径大的锥形心轴中间可挖空

这种心轴在装夹工件时以外圆为定位基准面,当心轴压入工件时,压力均匀地分布在工件四周的表面上,工件的变形很小且均匀,所以加工出工件的径向圆跳动很小。由于心轴锥度很小,当心轴楔入工件时,工件基准孔会产生很小的塑性变形,从而在一段长度上与心轴紧紧地接触,这样就把工件夹紧了,而不需要其他的夹紧零件。工作时,只要把工件套在心轴上,并用木板将工件向心轴的大端轻冲一下,工件就装紧了,即可进行加工。

但是,这种心轴不能用来装夹太短的工件,因为短工件与心轴的接触面积太小,不能控制工件的同轴度;另外,如果工件内孔的直径太大,也不适宜使用这种心轴,因为锥形心轴的锥度比(一般为1∶5000~1∶3000)会使心轴长度增加,从而影响心轴的刚度。

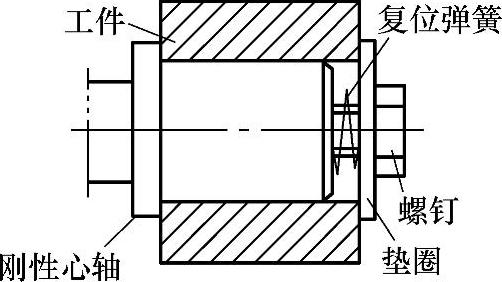

用如图2-97所示的刚性心轴装夹工件时,工件同样以刚性心轴外圆为定位基准面,右端面有内螺纹,拧紧螺钉时,通过垫圈将工件夹紧。

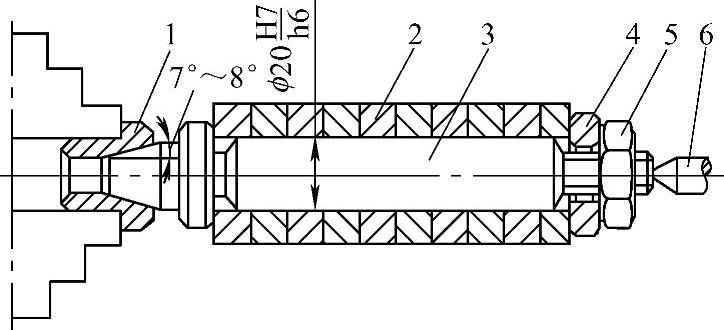

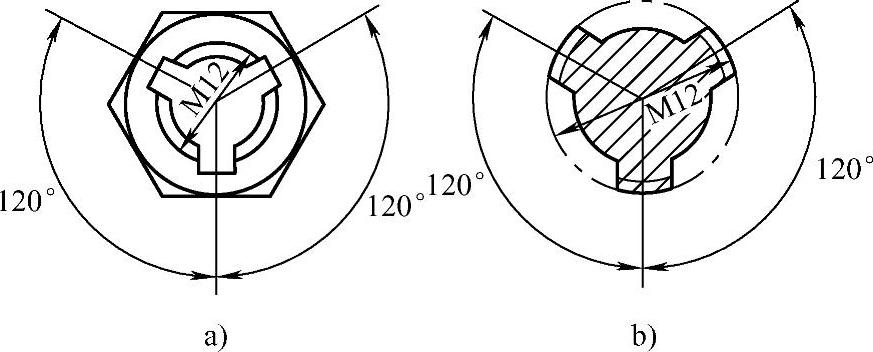

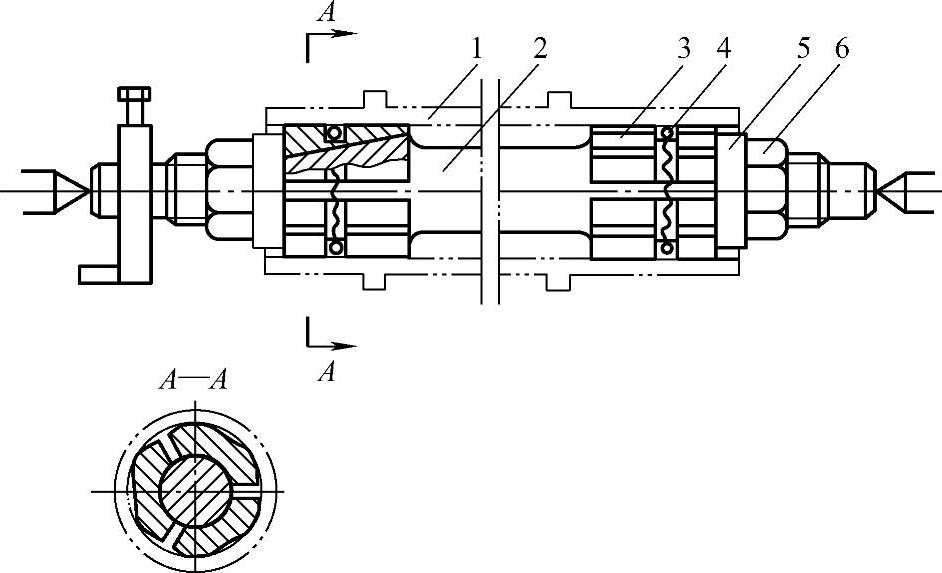

车削较薄工件的外圆时,可使用如图2-98所示的刚性心轴。使用时,在自定心卡盘上夹紧一个传动套1,利用传动套内锥面和心轴前锥面之间的摩擦力来传递转矩。工件外圆车削完毕后退回顶尖,刚性心轴3和工件2即可同时自行脱落,再安装上另一根心轴继续进行加工,从而实现不停车装卸工件。该心轴在螺母5的内孔壁和刚性心轴3的右端面上,分别每隔120°插出(或铣出)宽度相同的矩形槽(图2-99),这样螺母在旋转1/6转时,就可将工件压紧或卸下。

图2-97 用刚性心轴装夹工件

图2-98 用刚性心轴装夹多个较薄工件

1—传动套 2—工件 3—刚性心轴 4—垫圈 5—螺母 6—后顶尖

图2-99 刚性心轴右端的结构

a)螺母内孔壁做出120°矩形槽 b)心轴右端面做出120°矩形槽

制作该夹具时,应注意心轴外圆锥面与传动套内圆锥面的同轴度。心轴与传动套两圆锥面的配合长度不宜过短,以保证有足够的传动转矩。两圆锥面的圆锥半角应在7°~8°范围内,过小易造成自锁,使心轴难以取下;过大容易造成传动转矩不够而打滑。该夹具适于精车外圆时使用。

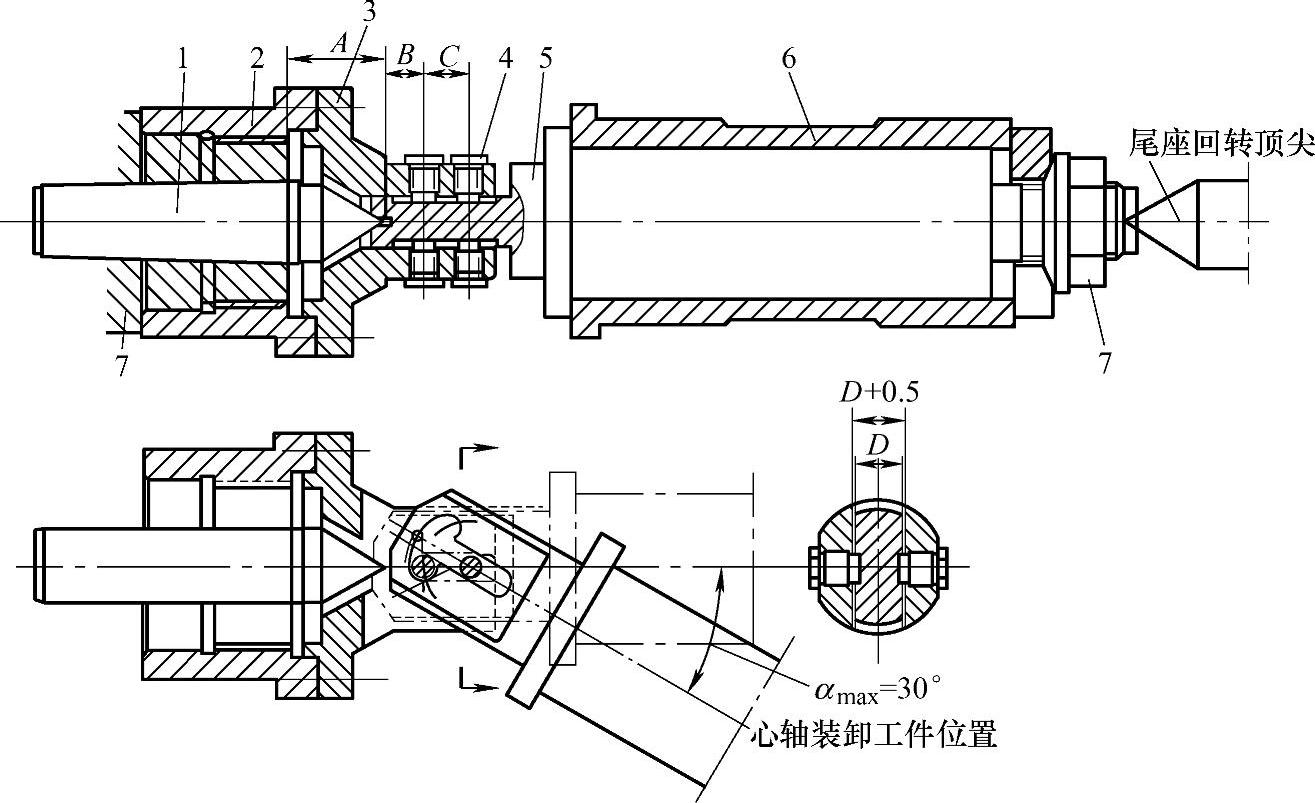

大批量加工质量较大、局部形状不规则或不便于装卸的工件时,可使用如图2-100所示的铰链式心轴。该心轴左端为扁平状,并插入两个销轴4。每次加工完后装卸工件时,使心轴5上的左端扁柄呈水平位置(车床换低速挡,以增大主轴阻力),然后松开心轴上的螺母7并退出后顶尖,拉出心轴,使其与前顶尖1脱开。这时心轴左端由拨盘3支承,用手托住心轴右端就可以卸下或安装工件了。由于是大批量加工,这对于质量较大的工件来说,在一定程度上是能够减轻操作者劳动强度的。

图2-100 用铰链式心轴装夹工件

1—前顶尖 —法兰盘 3—拨盘 4—销轴 5—心轴 6—工件 7—螺母

该夹具在加工时的定位和对心轴的支承依靠的是车床的前、后顶尖,并通过拨盘3传递动力。制作时,要注意图中A、B、C、D各相关尺寸的相互配套,且尺寸D需要中心对称。

当被加工工件内孔的加工精度较高时,刚性心轴与工件间的配合间隙很小,这样会使工件与心轴间的接触刚度较高,提高了工件抵抗切削力变形的能力。需要指出的是,刚性心轴在应用上有一定的局限性,它对工件内孔尺寸的适应性较差。在大批量加工时,要求被加工工件内孔的尺寸精度很高,否则刚性心轴与其他工件内孔间的径向配合间隙将忽大忽小,这就无法保证成批工件对定位基准与外圆间位置精度的要求。

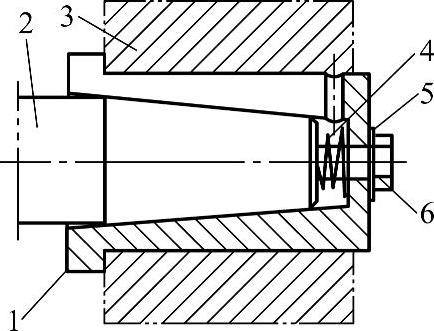

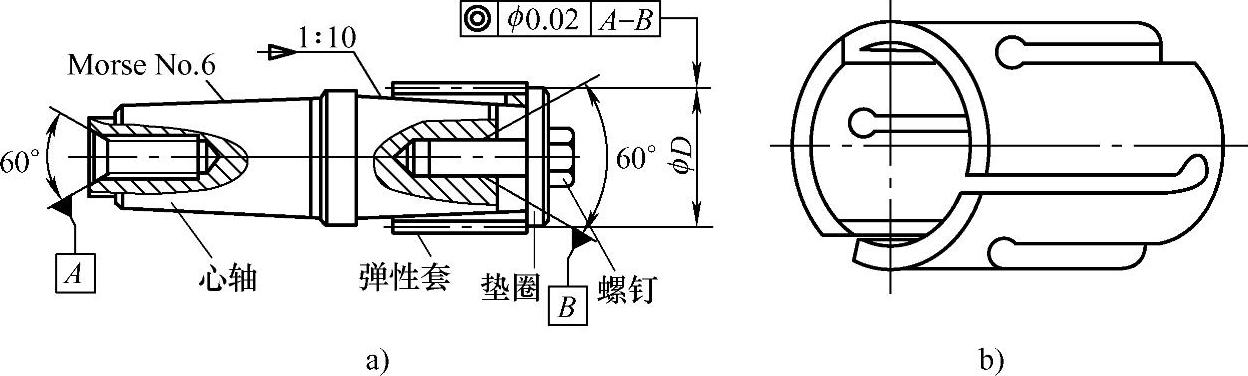

(2)弹性心轴的使用 使用弹性心轴装夹工件的情形如图2-101所示。工件3的内孔以弹性套1的外圆为定位基准,拧紧或放松螺钉6时,使弹性套1产生轴向移动。由于心轴2与弹性套1间的配合为锥面配合,因此,弹性套1在沿轴向移动的同时会径向胀开或收缩,从而实现对工件的径向松开或夹紧。

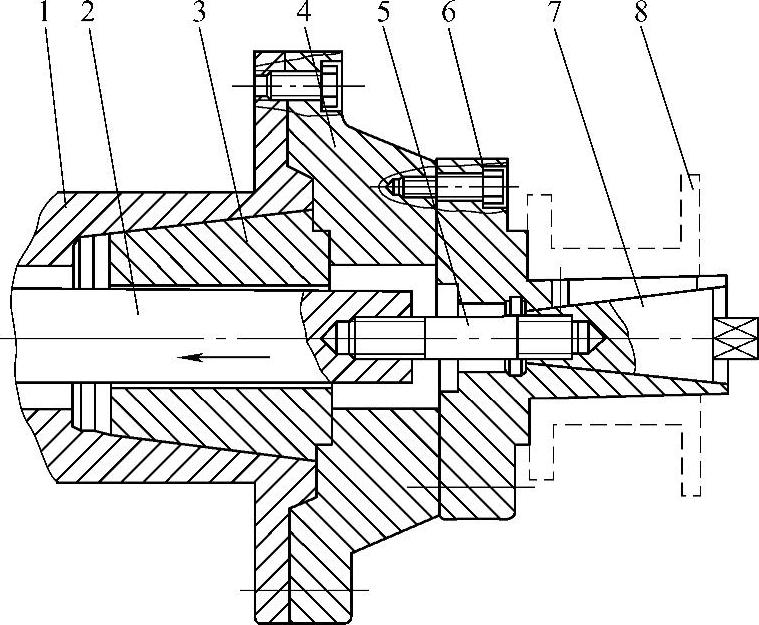

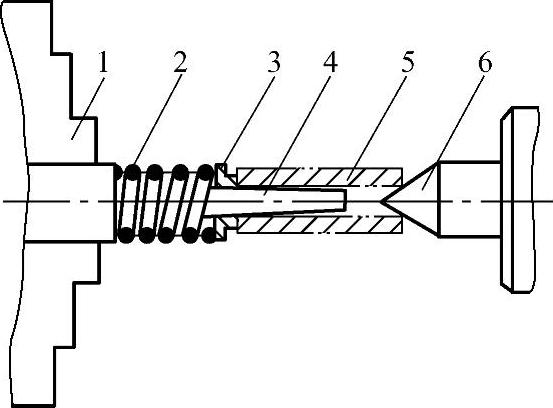

图2-102所示是使用弹性心轴精车工件外圆和端面时的装夹情况。使用时,通过连接杆5连接大拉杆2和外锥轴7。外锥轴7插入右端具有弹性结构的弹性心轴6的锥孔内,导向套3与大拉杆2的配合间隙为0.15~0.25mm。车床起动后,大拉杆2在液压缸的作用下向左移动,从而带动外锥轴7,并通过弹性心轴6的内锥面来胀紧工件,即可进行加工。

图2-101 弹性心轴的使用(一)

1—弹性套 2—心轴 3—工件 4—弹簧 5—垫圈 6—螺钉

图2-102 弹性心轴的使用(二)

1—车床主轴 2—大拉杆 3—导向套 4—法兰盘 5—连接杆 6—心轴 7—外锥轴 8—工件

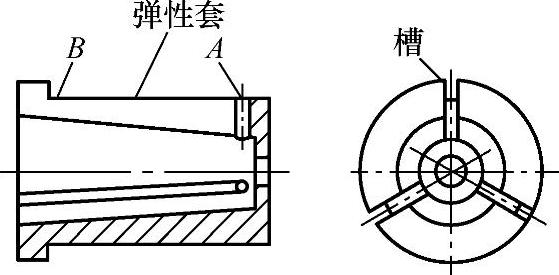

弹性心轴夹具较前面介绍的刚性心轴,在工件内孔尺寸的适应性方面得到了一定改善,适合在大批量车削时使用。但是,此类夹具中弹性套在工作时,各点的径向扩胀都是以其根部为圆心(图2-103中的A点)进行展开的,沿轴线方向各点外圆的径向胀开量是不同的。这样,当弹性套沿心轴轴线方向向左移动时,弹性套的径向胀开量从A点到B点由小变大。相应地,胀开后的外圆尺寸也依次变大,这时,工件实际获得的径向夹紧力从A点到B点是不一致的,而是逐渐增大。这对于在外力作用下易变形的薄壁套筒类工件来说,其夹紧力对被加工工件外圆精度的负面影响是非常严重的,甚至加工出的工件外圆形状不是圆柱形(不能保证工件的圆柱度),而是圆锥形或其他形状。显然,这不是由于切削力过大引起的,而是由夹紧力不均匀造成的。图2-104所示是将弹性心轴上的弹性套做成双向槽的形式,从而使工作条件得到一定改善。

图2-103 弹性套工作时的受力分析

图2-104 弹性套双向开槽的弹性心轴

a)装夹工件情况 b)双向开槽弹性套

制作带弹性套结构形式的弹性心轴时,要注意保证弹性套外圆柱面及内锥孔与心轴外锥面和车床中心线的同轴度。

(3)小锥度定位心轴的使用 加工以内孔定位的较长套类工件时,常使用小锥度定位心轴进行装夹(图2-105),它可以在不停车的情况下装卸工件,提高了加工效率。

小锥度定位心轴4装夹在自定心卡盘中,用回转顶尖6将工件顶住,由小锥度心轴定位即可进行加工。完成车削后,松开尾座顶尖,弹簧通过挡圈3将工件推出,然后装夹另一个工件进行加工。精车后,可保证工件内、外圆之间有较高的同轴度精度。开始加工前,须先用百分表校正小锥度定位心轴4的径向圆跳动量在允许的范围内(≤0.03mm)。使用该心轴时,应保证小锥度定位心轴4与车床主轴的同轴度精度;同时,要确保弹簧2的压力,其压力和推力必须大于加工过程中的切削力,弹簧直径要求不小于ϕ1.5mm。

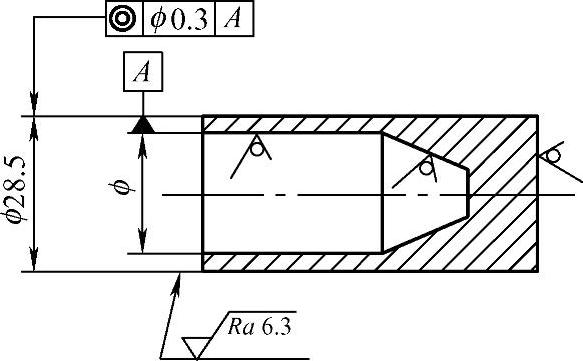

图2-106所示的夹持情况与图2-105相似(图2-107所示是被加工工件的形状)。工件5左端孔口以锥面定心套3的圆锥面定位,将定位心轴4插入工件孔内,使定位心轴右端的梅花圆锥齿面与工件的内圆锥孔面接触并定位,这样梅花圆锥齿面在一定程度上可起到驱使工件转动的作用。

图2-105 用小锥度定位心轴装夹工件

1—自定心卡盘 2—弹簧 3—挡圈 4—小锥度定位心轴 5—工件 6—回转顶尖

图2-106 装夹内锥面不通孔工件

1—自定心卡盘 2—弹簧 3—锥面定心套 4—定位心轴 5—工件 6—回转顶尖

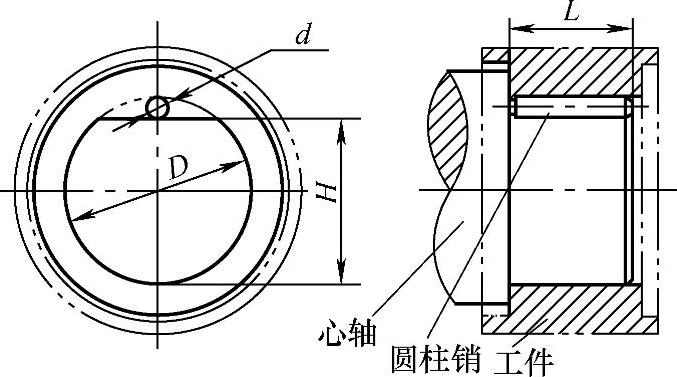

(4)自锁式心轴的使用 在图2-108中,心轴左端夹紧在自定心卡盘中,工件安装在心轴上,将圆柱销插在工件与心轴之间。用一个与切削力方向相同的力推动工件转动,可使圆柱销将工件挤牢。由于此时工件已自锁,即可开动车床进行车削。卸工件时,将工件轻轻来回转动即可。

图2-107 被加工工件的形状(https://www.xing528.com)

图2-108 自锁式心轴的使用(一)

制作该夹具时,心轴的直径D与工件内径为滑动配合(其公差根据工件的精度要求而定);圆柱销的直径d约取工件内孔直径的1/10(一般为4~10mm),其公差H=D-d。

使用该夹具时,车削过程中不可紧急开反车,以防工件飞出。

如图2-109所示自锁式心轴装夹工件的原理与图2-108类似,都适合在以内孔定位并夹持的大批量工件中使用。在图2-109中,心轴一边铣出一条水平的楔形槽,槽的深度必须满足以下要求:当工件沿逆时针方向旋转时,使3mm或4mm的销子转入槽的较深部位,同时使心轴和工件脱开;工件沿顺时针方向旋转时,应使销子转入槽的较浅部位,类似于凸轮的作用将心轴和工件锁紧,以承受切削力。

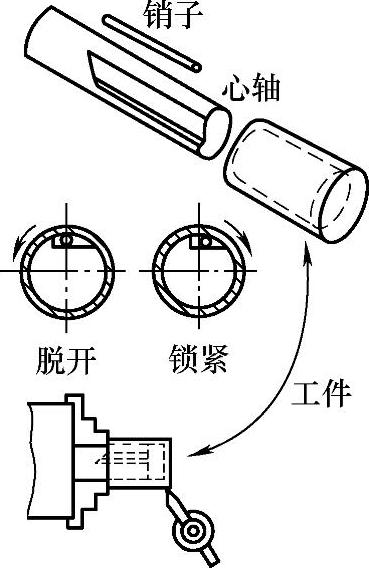

装夹以内花键定位的工件时,可采用如图2-110所示的自紧夹具。该夹具心轴的曲面由几段阿基米德螺旋线组成,心轴曲面和滚柱数都要与工件花键的齿数相适应,即当工件上的花键为3、6、9、12齿时,心轴曲面和滚柱数可以是3个;当花键的齿数为4、8、12、16时,心轴曲线和滚柱数可以是4个。滚柱和挡板之间用钼丝软性连接,当滚柱位于心轴曲率半径最小处时,装入工件并用手转动工件,带动滚柱沿心轴曲面滚动,直至工件内孔花键和心轴曲面贴紧后,滚柱相对固定。车削时,切削力使工件和心轴间的夹紧力相应地增大。由于摩擦角很小,夹紧力足以自锁。加工完毕后,外加一个和切削力相反的力使滚柱松动,即可卸下工件。

图2-109 自锁式心轴的使用(二)

图2-110 自锁式心轴的使用(三)

2.用胀紧式夹具装夹工件

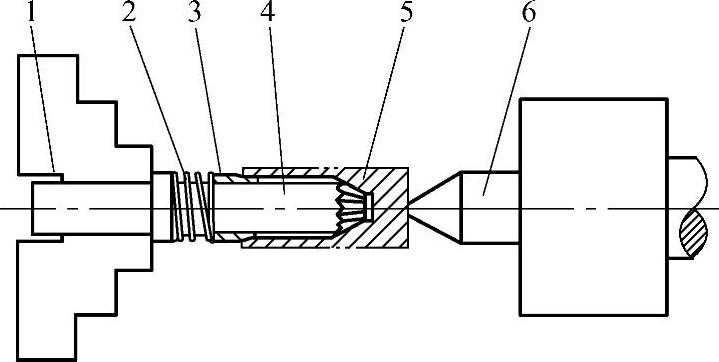

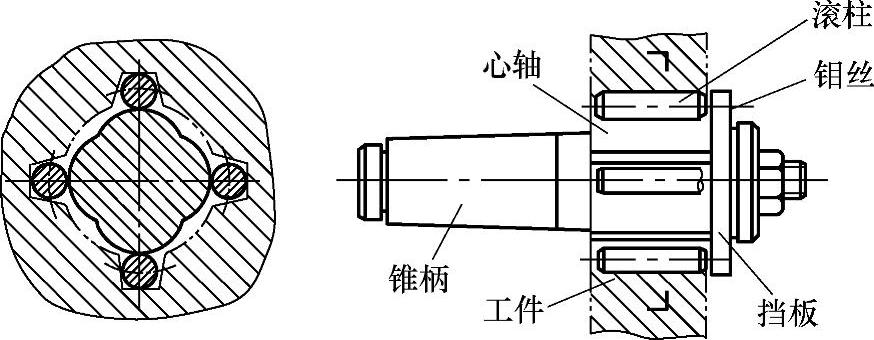

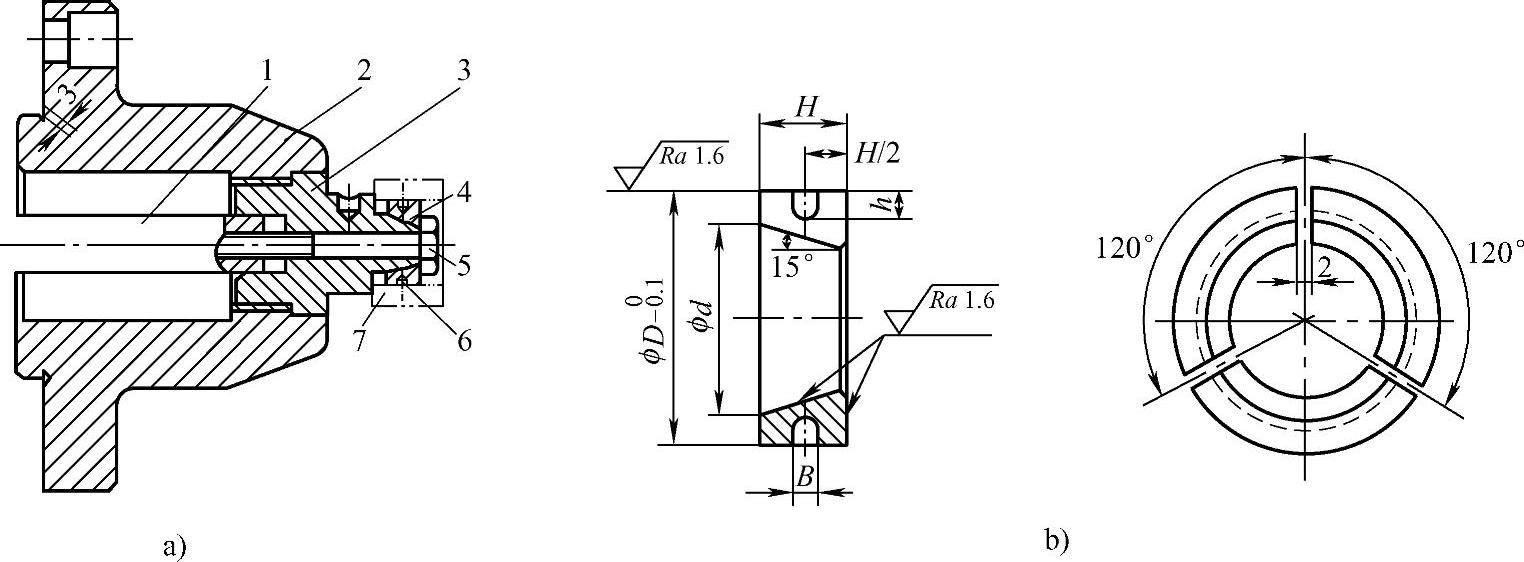

图2-111a所示为胀紧式夹具的一种结构形式。它对工件的夹紧通过3~6个胀紧块来实现(胀紧块的数量根据工件孔的尺寸大小确定)。这样,增加了夹具与工件孔之间的接触面积,提高了接触刚度。胀紧块(图2-111b)套在心轴上,半圆键4与槽A相配合,槽A起着胀紧块周向定位和轴向导向的作用。拉簧3提供的拉力可以保证胀紧块内锥面始终与心轴的外锥面保持良好的接触。装夹工件时,通过拧紧螺钉6,使胀紧块相对心轴产生朝左的移动。由于心轴与胀紧块间的配合面均带有锥度,因此胀紧块在沿轴向移动的同时会产生径向的胀开力,实现对工件的夹紧。

图2-111 用胀紧式夹具装夹工件(一)

a)装夹工件的情况 b)胀紧块的结构形式

1—胀紧块 2—心轴 3—拉簧 4—半圆键 5—压缩弹簧 6—螺钉 7—垫圈 8—工件

胀紧式夹具与前面介绍过的弹性心轴式夹具在工件夹持原理方面虽然相似,但用胀紧式夹具装夹工件时,胀紧块沿心轴轴向各点外圆的径向尺寸变化是一致的。因此,工件沿轴向各点处内孔所获得的径向夹紧力也基本一致,从而减少和避免了因各点夹紧力不同可能引起的工件的不均匀变形。

制作如图2-111所示的胀紧式夹具时,一定要注意保证装夹工件过程中周向定位和轴向导向的正确,防止各胀紧块间的相对周向位置发生变化,否则会导致被加工工件内孔的圆心位置发生变化。

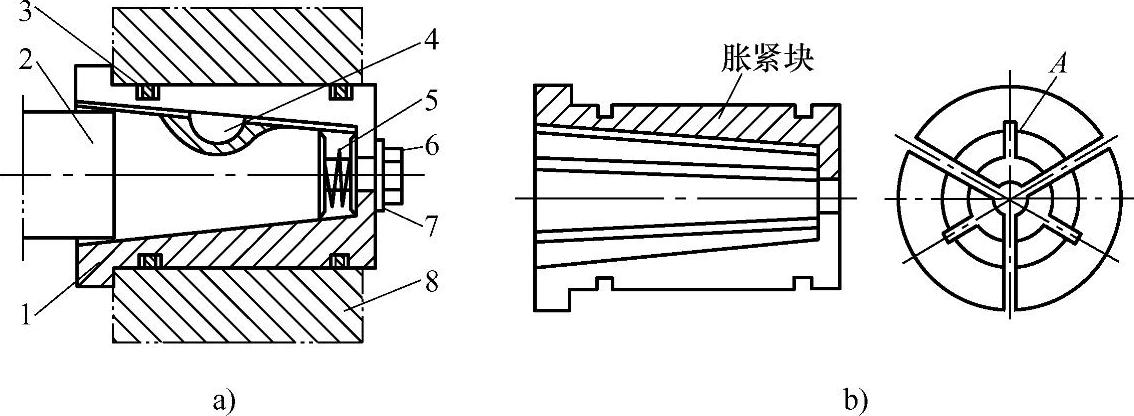

如图2-112所示胀紧式夹具的夹紧原理与图2-111相似。带锥面心轴3通过左端螺纹与夹具体连接在一起。工件安装在胀紧块4上,拧紧螺钉5时,通过胀紧块在右端带锥面心轴上的向左移动和外胀,即可将工件夹紧。

图2-112 用胀紧式夹具装夹工件(二)

a)装夹工件的情况 b)胀紧块的结构形式

1—拉杆 2—夹具体 3—带锥面心轴 4—胀紧块 5—螺钉 6—拉簧 7—工件

装夹长度较大轴套类工件时,可采用如图2-113所示的夹具和夹持方法。使用时,将工件装入夹具,轴向选择好位置后,同时旋紧两端的螺母6,这时两端的胀紧块3分别向心轴锥体大端轴向移动,直至撑紧工件为止,实现径向定位胀紧。精车好工件外圆后,松开两端的螺母6,因拉簧4的收缩作用,胀紧块3将沿心轴锥体向小端自行缩小,工件就可以从心轴上取出。

图2-113 用胀紧式夹具装夹工件(三)

1—工件 2—心轴 3—胀紧块 4—拉簧 5—垫圈 6—螺母

制作该夹具时,心轴2的材质为40Cr,粗加工后的热处理调质硬度为250~280HBW;心轴两端面中心孔的热处理硬度为50~55HRC,淬火后研磨两端中心孔。胀紧块3的内锥孔必须和心轴2的外锥体相配合,圆锥半角不得小于9°。胀紧块3与垫圈5的配合端面必须与内锥孔的轴线垂直。两个垫圈5的两端面必须平行;螺母6与垫圈5相配合的端面,必须与螺母6的内螺纹轴线垂直。

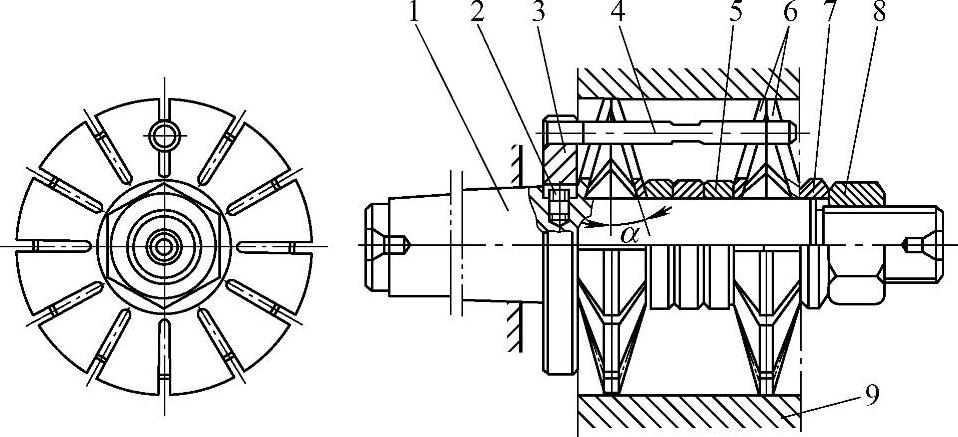

图2-114所示是加工较大孔径的套类工件时使用的碟簧式夹具。锥柄心轴1上装配着两对碟簧6,利用隔垫5定矩限位。碟簧6的外圆表面既起定位作用,又起夹紧工件的作用。拨盘3用钉键2固定,拨杆4穿套在碟簧6的孔中;碟簧变形量和撑紧力的大小由螺母8控制,碟簧的径向槽数、厚度及自由高度(或碟形角α)等参数,均根据切削性质和工件所必需的夹紧力来选定(为满足实际加工需要,碟簧6和拨盘3可制备出多种规格,以便在使用中进行更换)。

图2-114 用碟簧式夹具装夹工件

1—锥柄心轴 2—钉键 3—拨盘 4—拨杆 5—隔垫 6—碟簧 7—垫圈 8—螺母 9—工件

使用时,将该工件装在碟簧的外圆表面上,用扳手拧紧螺母8,使工件夹紧;反之,卸下工件。

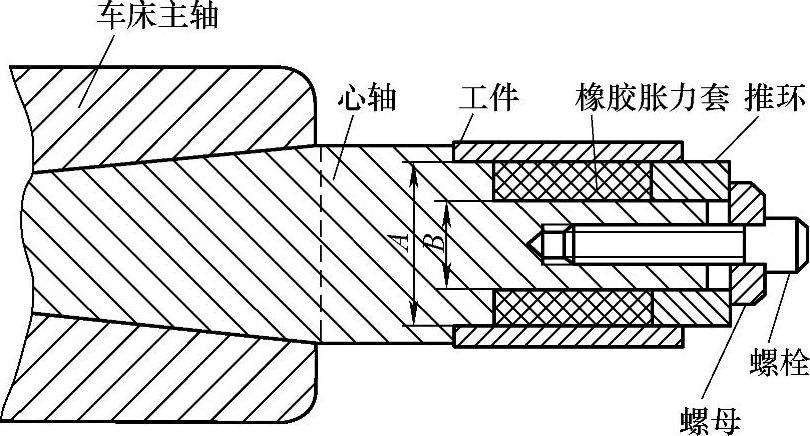

当工件孔的表面精度要求高时,可使用非金属胀力心轴夹具。这类夹具使用橡胶或尼龙作为胀力套,其膨胀力均匀,工件不会变形,并且对已加工表面有保护作用,很适合胀紧已加工内孔表面和在精车(或精磨)薄壁孔类工件时使用。

图2-115 用橡胶胀力夹具装夹工件

图2-116 用橡胶胀力夹具装夹较长工件

如图2-115所示,将心轴插入车床主轴锥孔内,心轴上装有橡胶套,两者是滑动配合。拧紧螺栓,螺母推动推环向左移动,压缩橡胶套,将工件夹紧。

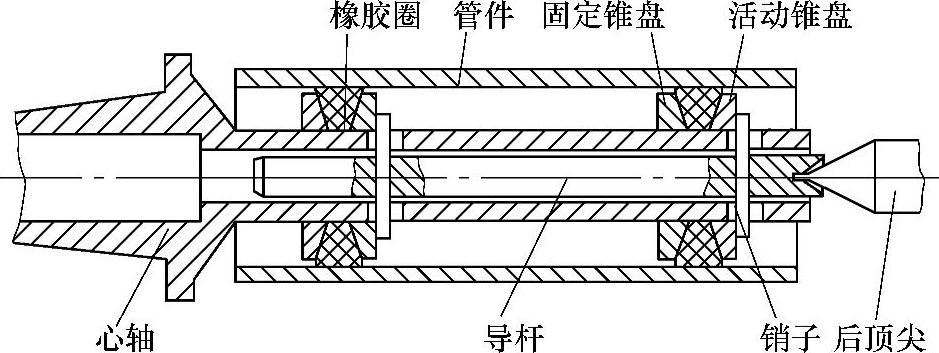

采用非金属胀力套夹具安装较长的孔类工件时,还可使用如图2-116所示的装置。将心轴插入车床主轴锥孔内,心轴上装有两个固定锥盘和两个活动锥盘,V形橡胶圈放在固定锥盘和活动锥盘中间。工件套在心轴上,尾座顶尖向左推动导杆,导杆上的销子使活动锥盘向固定锥盘靠拢,利用锥盘间的橡胶圈外胀将管件夹紧。

3.以工件螺孔定位

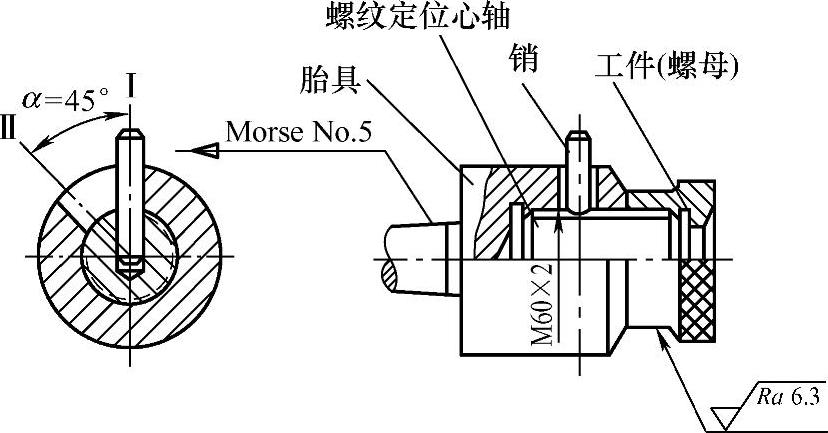

车削螺母工件的外圆时,常以已车好的螺纹孔进行定位。使用如图2-117所示的夹具可防止由于切削力的作用,使工件车削完成后螺母不易从夹具上取下,甚至需要使用管钳类工具卸下的弊病。该夹具在工作时,螺母工件拧在螺纹定位心轴上,将销(手柄)放在位置Ⅰ。卸下时,用锤子将销打到位置Ⅱ,用手即可方便地把工件取下。图中的α角可根据螺纹的螺距来确定:螺距大时,α可小些;螺距小时,α可大些。

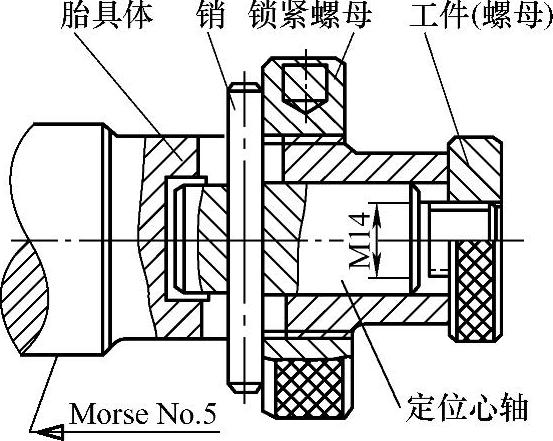

使用如图2-118所示的以工件螺孔定位的夹具时,应先将工件拧在定位心轴上,再将锁紧螺母拧紧,工件即被紧固。卸工件时,操作顺序相反。

图2-117 以螺孔定位的夹具(一)

图2-118 以螺孔定位的夹具(二)

4.利用大直径顶尖定位装夹工件

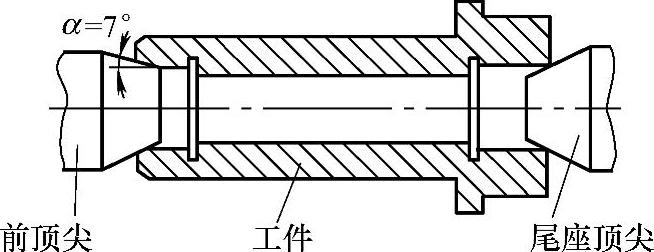

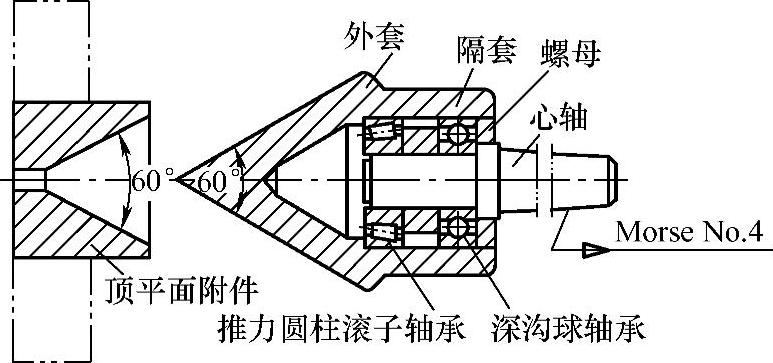

车削较长的套类工件时,可采用如图2-119所示的在前、后顶尖间进行装夹的方法。图中的两顶尖都是特制的,其尺寸大小按被加工工件来定;α可取5°~7°(最好取7°),因为α太小,夹紧力太大,工件反而不好卸下。前顶尖右端为莫氏锥柄结构,使用时插入车床主轴锥孔内;前顶尖应经过淬火,并进行磨削加工,以保证其精度。尾座顶尖一般为回转顶尖。

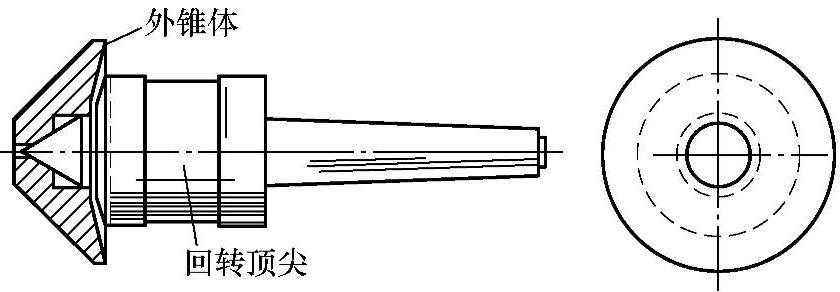

图2-120所示是改制后的回转顶尖,其外壳是比较大的外锥体,安装在回转顶尖上,这样就可直接顶住工件一端进行车削。

图2-119 用大直径顶尖定位装夹工件

图2-120 改制后的回转顶尖及其应用

图2-121 顶持管件用的回转顶尖

当改制后的回转顶尖不能满足需要时,可增加一个附件(图2-121),附件上做出60°锥孔与顶尖配合。顶平面附件的前端根据车削需要可做成平面、锥形、台阶形或弧形。

图2-121所示是在普通回转顶尖上加一个外锥体,顶紧工件后,外锥体随着顶尖一起转动,这样也能起到好的顶持作用。

若工件内孔直径较大,使用改制后的回转顶尖结构仍不能在工件尾端进行装夹时,可采用如图2-122所示的结构。使用时,将中心轴尾部锥柄插入尾座锥孔内,工件前端一般利用卡盘卡爪将内孔撑紧。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。