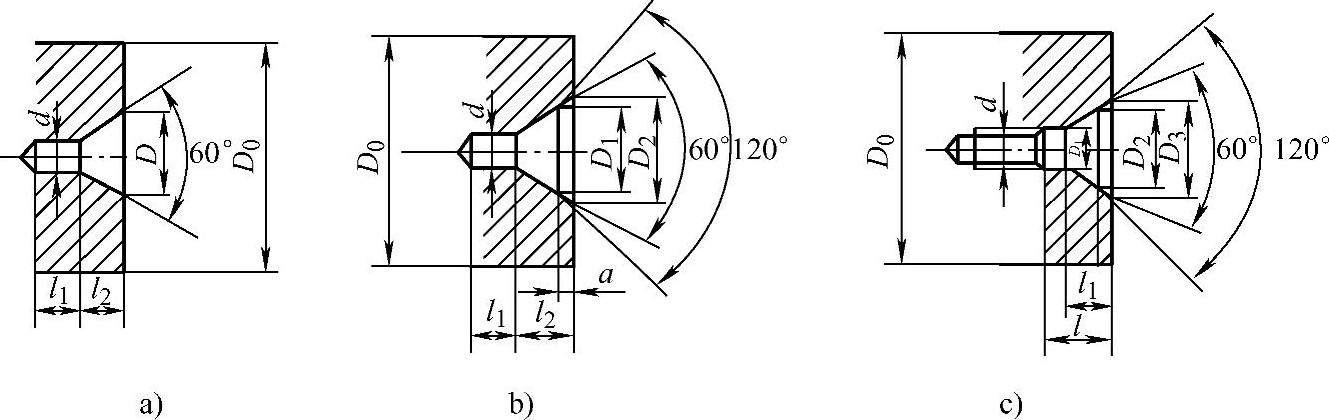

1.轴端标准中心孔

轴端中心孔是轴类工件外圆加工的检测和定位基准,同时承受着工件的重力和切削力。常用中心孔分A型、B型和C型三种(图2-72),A型中心孔适用于一般工件;B型中心孔适用于精度要求高、工序较多、需多次重复使用中心孔的工件;C型是带内螺纹的中心孔,适合在轴端拧进螺塞,以垂直固定轴件,还便于在加工或装配中,轴向固定其他零件。

2.在车床上钻中心孔

以中心孔为工艺基准,能保证轴类工件的加工质量,并且中心孔可反复使用。特别是对于精度要求较高的轴类工件,如果忽视了中心孔的质量,就会直接影响车削精度,甚至造成废品。

图2-71 改变中心架高度的措施

1—中心架 2—垫块 3—螺杆 4—锁紧块

加工轴端中心孔时需要使用中心钻,如图2-73所示。在车床上加工中心孔有多种方法,图2-74所示是传统的加工方法,大批量钻中心孔时,常采用不停车加工等方法。

图2-72 中心孔的形式

a)A型 b)B型 c)C型

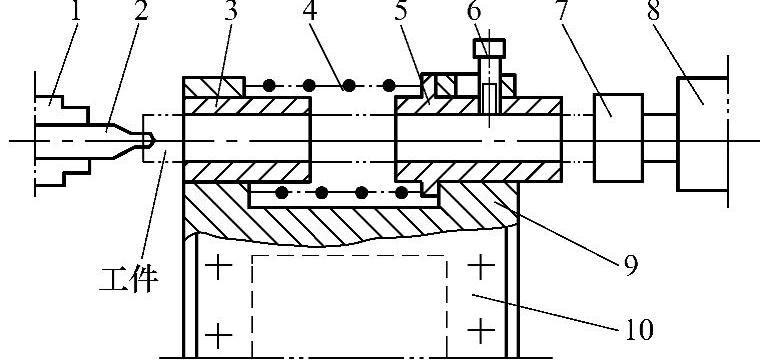

(1)不停车加工中心孔 图2-75所示为利用专用夹具不停车加工直径为20mm、长径比为l/D=5的轴类工件的中心孔。将中心钻夹紧在自定心卡盘内,并套入内套筒8的孔中,支杆9紧固在车床刀架上。操作时,将工件放入内套筒8右端的锥孔里。转动安装在车床尾座上的内顶尖6将轴件向前推动,弹簧受压而使内套筒8向后滑移,即可钻出中心孔。螺钉4的作用是防止内套筒8转动和弹出体外,并控制轴件中心孔的深浅。将尾座中的内顶尖退回,轴件即可卸下。

制作该工具时,应注意内套筒8与外套筒7的配合不宜太松,两者之间的间隙以不超过0.03mm为宜。

图2-73 中心钻

图2-74 在轴端加工中心孔的传统方法

a)加工短轴中心孔 b)加工长轴中心孔

在图2-76中,导向座9安装在刀架10上,并根据前后顶尖找正导向套的中心线,然后将车床床鞍、小滑板及刀架的位置锁紧固定。中心钻2装在自定心卡盘上,并使中心钻作高速运转。工件通过滑套5经导向套3,到达离中心钻1~2mm的位置,并用锁紧螺钉6锁紧。钻中心孔时,推杆7随尾座8进给,推动工件及滑套5,将复位弹簧4压缩,进行中心孔的钻削。

图2-75 不停车加工中心孔(一)

1—自定心卡盘 2—复合中心钻 3—弹簧 4—螺钉 5—轴件 6—内顶尖 7—外套筒 8—内套筒 9—支杆

图2-76 不停车加工中心孔(二)

1—自定心卡盘 2—中心钻 3—导向套 4—复位弹簧 5—滑套 6—锁紧螺钉 7—推杆 8—尾座 9—导向座 10—刀架

中心孔加工好以后,推杆7随尾座后退,工件在复位弹簧的作用下迅速离开中心钻,然后拧松锁紧螺钉6,不停车取出工件,马上调换轴端或换上另一工件继续进行加工。

图2-77所示是将锥柄心轴14插进车床尾座内,带内锥面的固定顶尖1夹紧在自定心卡盘上。当尾座套筒向前移动时,带内锥面的回转顶尖4推动工件2。随着主轴的转动,轴件位置自动找正,将轴件支持好,尾座套筒继续进给,把轴端中心孔钻出。

当轴类工件直径较小,长度不超过300mm时,使用这种工具和方法可以实现不停车连续加工;若工件长、质量大,则每加工好一个中心孔,需停车后装卸工件。

(2)用尾座附加装置加工中心孔 这种方法适合批量钻大型长轴类工件(如长3m,重300kg)、弯曲及断面呈椭圆、方形轴类工件的中心孔。由于这类轴件的外圆往往不圆整和不规则,所以利用普通方法在车床上钻中心孔比较困难。使用如图2-78所示的钻中心孔装置时,将其插入尾座套筒锥孔内,滑板端与锥柄连接固定,中间和滑杆相连。滑杆装在锥柄的孔内,可以滑动。钻中心孔时,只要扳动滑板,滑杆就可带动中心钻将中心孔钻出。

在图2-79中,尾座处附加的装置是微电动机,它通过螺栓固定在锥柄上,紧固套固定在微电动机轴上,通过螺钉将中心钻紧固好。钻中心孔时,整个工具与尾座套筒内锥孔配合,轴类工件装夹在车床主轴的卡盘内。接通电源,微电动机轴带动中心钻旋转,通过尾座套筒的轴向前进,在轴件不旋转的情况下将中心孔钻出来。

图2-77 不停车加工中心孔(三)

1—反向固定顶尖 2—工件 3—中心钻 4—回转顶尖 5—滚动轴承 6、13—螺钉 7—压力弹簧 8—导柱 9—顶尖体 10—压圈 11—后盖 12—沉头螺钉 14—锥柄心轴

图2-78 用尾座附加装置加工中心孔(一)

图2-79 用尾座附加装置加工中心孔(二)

(3)刀架上安装中心钻加工中心孔 这种方法需要制作一个带90°V形槽的垫块,通过垫块将中心钻夹紧在刀架上,并且中心钻被夹紧后,其中心线应与车床主轴中心线同轴,然后利用床鞍的移动来加工中心孔。

(4)使用专用装置加工中心孔 在特大直径、大长度或特型轴类工件上钻中心孔时,可使用如图2-80所示的专用装置。弯板3的上部固定有自定心卡盘9,小电动机固定在旧台式钻床上,V形块托架8装在小车5的上部,用以托起不同直径的轴类工件。转动螺母6时,V形块托架8可升至不同的高度,小车5可在底座上纵向移动到所需要的位置。自定心卡盘9不起承载作用,只起夹固轴件的作用。钻中心孔时,一方面钻夹头和中心钻转动,同时扳动旧台式钻床的手柄,使中心钻在卡盘孔内沿轴向作往复移动。钻中心孔时,应注意调整旧台式钻床中心线与轴件轴线的同轴度。

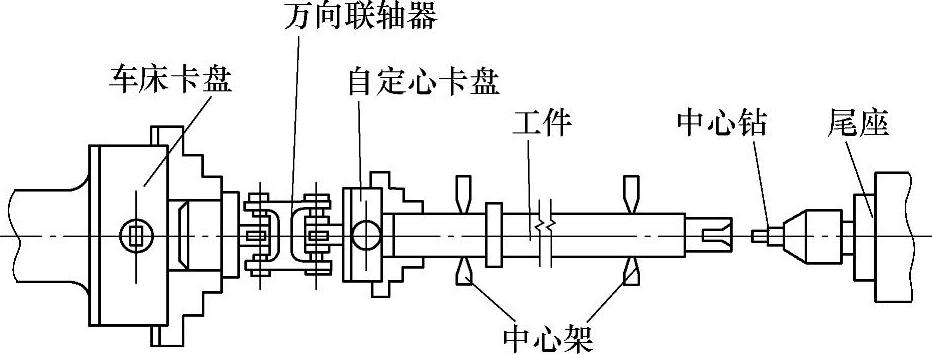

图2-81所示是使用专用装置加工长轴件中心孔的情况。带短轴的万向联轴器夹紧在车床自定心卡盘中,其右端还装有一个较小的自定心卡盘,长轴件安装在较小的自定心卡盘内,并用两个中心架将长轴件架起来,中心钻装在插进尾座的钻夹头上。当车床自定心卡盘旋转时,通过万向联轴器和较小的自定心卡盘带动中心架上的长轴件转动,推进中心钻向前移动,将中心孔加工好。

另外,加工特大型轴类工件上的中心孔时,还可采用划线的方法,先在轴端划出中心孔的位置,然后用手电钻或在钻床上将中心孔加工出来。采用这种方法时,必须使中心钻的钻孔中心线与工件轴线同轴,否则在车床上安装轴件时会出现较大的定位误差,这就是在一般情况下不采用这种简易钻中心孔方法的原因。

图2-80 使用专用装置加工中心孔(一)

1、2—V带轮 3—弯板 4—底座 5—小车 6—螺母 7—横轴 8—V形块托架 9—自定心卡盘

图2-81 使用专用装置加工中心孔(二)

3.中心孔的修复和研磨

轴类工件在粗加工过程中,由于车削用量大、加工余量不均匀以及摩擦发热等因素的影响,会造成中心孔发生不同程度的损坏,特别是轴件经过热处理淬火后发生变形的中心孔,在精加工之前更需要对其进行修复和研磨。

(1)修复中心孔 在图2-82a中,将硬质合金顶尖安装在钻床主轴上,轴件夹紧在钻床工作台上的自定心卡盘内,根据轴类工件的硬度适当选择钻床的转速,手动加压对中心孔进行修复。修复时所使用的硬质合金顶尖可采用如图2-82b所示的多棱形,即把磨好的60°硬质合金顶尖再修磨出3~5齿(最好磨成不等分齿距)的多棱形。修复时的进给量f取0.25~0.55mm,顶尖外圆的表面粗糙度值为Ra0.4μm。

(2)研磨中心孔 对于精密轴类工件,必须有高精度和低表面粗糙度值的中心孔,所以在精加工前,还必须对修复好的中心孔进行研磨。

研磨中心孔的方法很多,可以在车床、钻床及专门研磨中心孔的设备上进行,下面介绍几种车床上的研磨方法。

图2-82 修复中心孔(https://www.xing528.com)

a)修复中心孔时的情况 b)修复时使用的合金顶尖

1)用铸铁棒研磨。在车床自定心卡盘上夹持一根铸铁棒,其端部车成60°锥度作为研磨顶尖,并用它和尾座顶尖一起顶住轴件(图2-83),不要安装拨盘和夹头。在所研磨的顶尖上涂上金刚砂研磨剂,研磨时车床主轴转速为200~300r/min,用手把握工件,轻微转动,研完一头,再调头研另一头。

开始研磨时,可以用F100的金刚砂进行粗研,即将研好时,再换用20W或14W的氧化铬研磨剂进行精研。

2)使用金刚石或立方氮化硼研磨顶尖,如图2-84所示。研磨时,将其装夹在主轴锥孔或尾座套筒锥孔内进行研磨。

3)用硬质合金顶尖挤研。将硬质合金顶尖镶焊在顶尖体上(图2-85),然后磨成60°锥度(有的硬质合金出厂时已制成60°锥度),作为研磨顶尖装在车床主轴锥孔内。尾座用固定顶尖或硬质合金顶尖都可以,将轴件顶住(不使用拨盘和夹头),用手把持轴件,车床开动后,另一只手一松一紧地把握尾座后面的手轮。车床主轴转速在300r/min左右,只需要5~10s挤研就可以完成。操作中先粗挤研,然后在中心孔内加上凡士林再轻挤,可以取得良好的效果。

图2-83 用铸铁棒研磨中心孔

图2-84 研磨顶尖

图2-85 研磨中心孔用的合金顶尖

用这种方法研磨中心孔的优点是挤研时间短,加工出的表面粗糙度值低。但中心孔的圆柱孔直径d在5mm以上时不宜采用这种形式,因为中心孔大时面积也大,顶尖面积与中心孔面积同时摩擦,容易产生高温,反而会挤坏中心孔,并造成中心孔的硬度降低。中心孔直径d在10mm以上时,可用自定心卡盘装夹工件,将硬质合金顶尖装在尾座孔内,并用其进行挤研。装夹工件时,卡爪要尽量少卡一些,因为卡的部分长了,会引起轴件头部不与尾座顶尖同心,从而造成中心孔与顶尖歪扭。

4)用氧化铝(刚玉类)砂轮顶尖研磨。将废旧的氧化铝砂轮做成砂轮棒,并夹持在自定心卡盘上,然后在刀架上装上打砂轮刀(金刚石笔)或一般硬质合金刀片,将砂轮棒车成60°锥度。研磨时,工件的装夹和车床转速与前面介绍的铸铁顶尖研磨法相同,用手扶住工件,一松一紧地转动尾座手轮进行研磨。砂轮顶尖可用煤油做润滑剂。

用这种方法研磨中心孔的速度较快,研磨的中心孔很精确,一般在研磨较大中心孔和粗研中心孔时使用。当砂轮棒的尖部磨损时,可用打砂轮刀随时进行修整。

为了保证研磨中心孔的质量,无论采用上述哪种方法,都必须注意校正车床主轴中心线与尾座顶尖的同轴度。

中心孔研磨好后,应在孔内抹上凡士林,并在轴端粘上一块纸片封好,以保护中心孔。

(3)修研中心孔示例 前面介绍的几种修复和研磨中心孔的方法,一般不需要考虑中心孔与轴件外圆的关系,所以相对来说难度并不大。当以轴件外圆为基准修研偏移量较大的中心孔时,就会有一定的难度。本示例修研的就是这类中心孔。

图2-86 修复以轴件外圆为基准的中心孔

图2-87 中心孔的修复过程

a)标示出中心孔的偏离方向及数值 b)轴件中心孔的安装位置

如图2-86所示,ϕ280mm与2×ϕ(47±0.007)mm的同轴度误差须保持在ϕ0.01mm之内。现要修磨ϕ280mm,但该直径右端中心孔被损坏,需要将右端中心孔修复后再修磨ϕ280mm外圆与ϕ(47±0.007)mm同轴。

由于右端中心孔距离ϕ(47±0.007)mm太远,用ϕ(47±0.007)mm定位修复右端中心孔很难达到要求,在缺少顶尖孔磨床的情况下,只能采用研磨的方法,其过程如下:

1)将轴件安装在测微仪或万能磨床两顶尖之间,测出轴件中心孔的偏离方向及数值,并标示出“+”或“-”,如图2-87a所示。

2)将轴件卸下后安装到车床两顶尖之间,一端为安装在主轴锥孔内加有研磨剂的60°标准铸铁顶尖,另一端为尾座上的回转顶尖。使轴件中心孔中的偏离方朝上(图2-87b),接着稍松尾座顶尖,开动车床主轴旋转(主轴速度n=60~200r/min)时,只有铸铁顶尖转动,此时用手扶住轴件,使它不转动。接着用手前后摆动轴件,摆动范围为100°~200°,每摆动2~3个来回,将尾座顶尖紧一次,作顶尖的松紧运动。根据轴件材料的软硬及研磨剂粒度的粗细掌握研磨时间,第一次可先按1~2min操作,停车前适当顶紧些,使轴件转几周,停车过程中不可松尾座顶尖,直至完全停车后方可松开。

3)取下轴件,擦净研磨剂,重新在测微仪或磨床上测量基准轴件外圆的偏摆量,并标示方向。根据上次的研磨情况,结合本次的测量结果进行分析,决定下次研磨的操作方法和时间,如此进行下去直至合格为止。

一般来讲,只要认真耐心地操作,对于径向圆跳动误差为0.03~0.05mm的中心孔,即使是用铸铁顶尖加氧化铬研磨也能在20~60min内修复到0.01mm以内。如果偏差在0.1mm以上,可用氮化硼顶尖预修,然后精研,最后对中心孔进行圆整研磨。

4.特殊加工条件下的中心孔与顶尖

以上介绍的均为标准中心孔,其定位面是60°内锥面,它与60°顶尖之间形成一个封闭的定位曲线──定位圆(图2-88)。但套筒类工件车外圆时,由于工件的中间是空的,无法加工中心孔,往往以孔圆作为定位基准如图2-89所示;或者当工件情况允许时,在工件两端孔口倒角,以形成60°(或90°)锥面,作为大中心孔,用于定位与顶尖配合;还可在两端孔口处加上圆柱形闷塞,在闷塞端部钻中心孔来安装工件。

图2-88 轴端中心孔理想定位

图2-89 以孔圆定位装夹工件

对前、后顶尖与轴端中心孔配合定位的要求是:两顶尖与两中心孔之间的两个定位锥面是同轴的,控制位置误差;中心孔和顶尖锥面形状误差小;中心孔孔口端面与中心孔定位锥面轴线的垂直度误差小。但在特定情况下,如采用双顶法车长轴件的圆锥面时(图2-90),由于尾座偏移了位置,顶尖与工件一端中心孔的接触情况如图2-91所示,将造成定位不准确,容易损坏顶尖和中心孔。如果采用如图2-92所示只有圆柱孔没有60°锥面的中心孔,则虽然回转阻滞情况有所改善,但顶尖与圆柱中心孔的接触面积偏小,易造成切削不稳定。

图2-90 采用双顶法车长轴件的圆锥面

图2-91 双顶法车外锥面尾座顶尖与中心孔的接触情况

为了得到更好的支承,可采用如图2-93所示的球形顶尖和圆弧形顶尖,此时顶尖与中心孔的接触情况会得到改善。

如图2-94所示的方法作了改进,后顶尖使用了球形顶尖,前顶尖头部做出了弧面孔,钢球放进弧面孔内将工件夹好。

图2-92 轴端两中心孔没有60°内锥面

图2-93 球形顶尖和圆弧形顶尖

a)球形顶尖 a)圆弧形顶尖

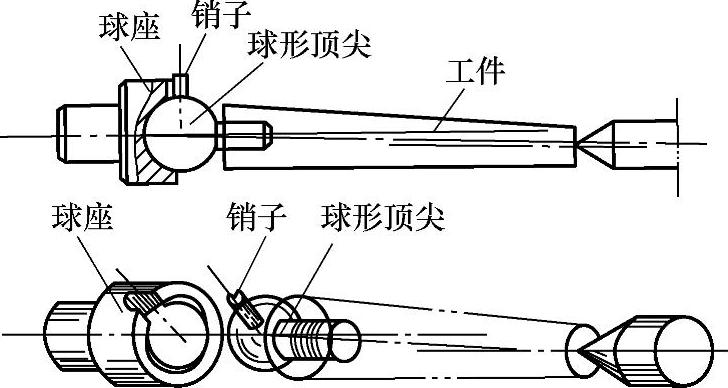

如图2-95所示工件的整个长度是圆锥面,且大端有螺纹孔。安装此工件时,将球座夹紧在自定心卡盘上并进行找正。将球形顶尖旋入工件的螺纹孔内,调整好尾座位置后,使球形顶尖的球面与球座的内球面接触,销子插入球座的缺口槽内,并将后顶尖顶好。这样,夹持件与工件连成一体,就可以开动车床进行加工了。

图2-94 用球形顶尖支承工件

图2-95 带内螺纹通长圆锥面工件的夹持方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。