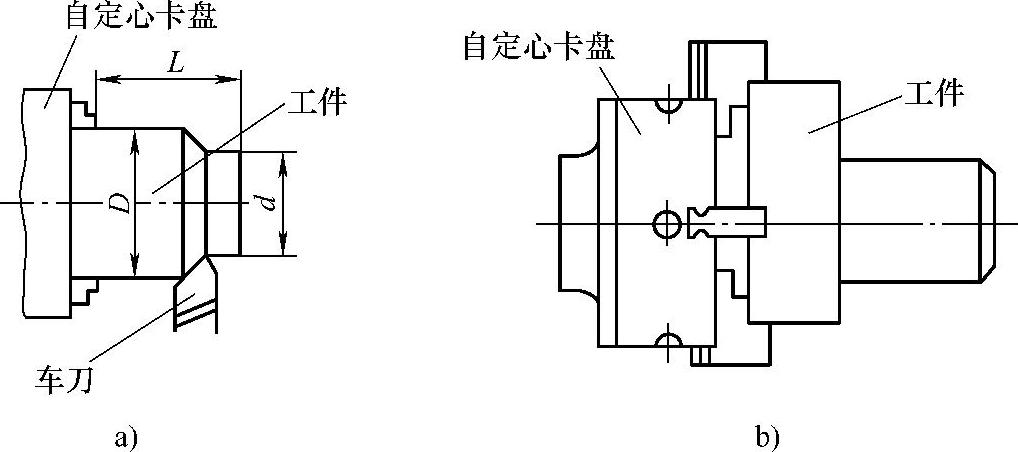

车削以外圆定位的小尺寸和较短工件时,一般将其装夹在自定心卡盘内,如图2-26所示。采用这种装夹方法,当卡盘旋转时,由于离心力的作用,会使三个卡爪有一种向外圆周方向甩抛的作用力。所以用卡盘正爪由外侧向中心移动夹紧工件时,离心力会使夹紧力减弱;而卡盘反爪由中心向外侧移动夹紧工件时,离心力会使夹紧力增大,并且主轴旋转得越快,这个离心力越大。因此,使用自定心卡盘夹紧工件时,要注意这个离心力对装夹工件的影响。

图2-26 用自定心卡盘装夹小工件

a)使用卡盘正爪装夹 b)使用卡盘反爪装夹

大批量加工小尺寸和较短轴件时,常采用弹性套筒类夹具进行装夹。

1.弹性套筒类夹具

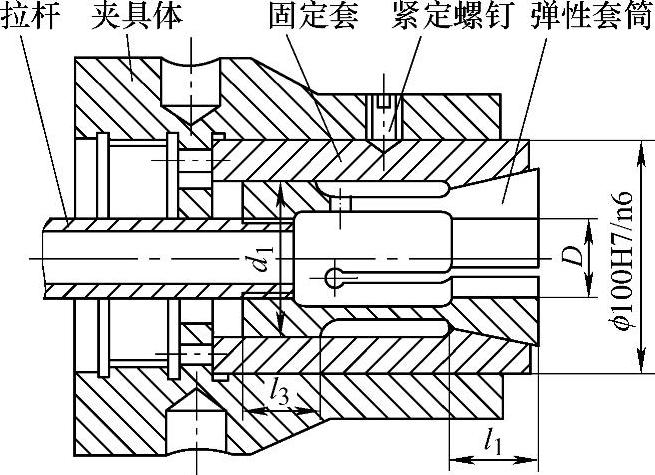

弹性套筒类夹具是利用弹性套筒在其四周受力后的均匀弹性变形而将工件夹紧的。图2-27所示为弹性套筒类夹具的典型结构,固定套安装在夹具体内,弹性套筒外锥面与固定套内锥面相配合。当拉杆向左拉动时,弹性套筒向左滑动并强制产生弹性变形,即实现了对工件的定心和夹紧。工件加工后,拉杆向右拉动,弹性套筒从固定套内滑出,并依靠自身的弹性变形和恢复力而松开工件。

该夹具具有较高的定心精度,一般可达0.02~0.05mm;制作时应保证弹簧套筒的内夹紧表面与工件定位夹紧面间的间隙不能过大,一般为0.1~0.5mm。弹性套筒和固定套导向部分的表面粗糙度值为Ra0.4μm,固定套材料选用T8钢制造,表面热处理硬度为55~60HRC。

图2-27 弹性套筒类夹具的典型结构

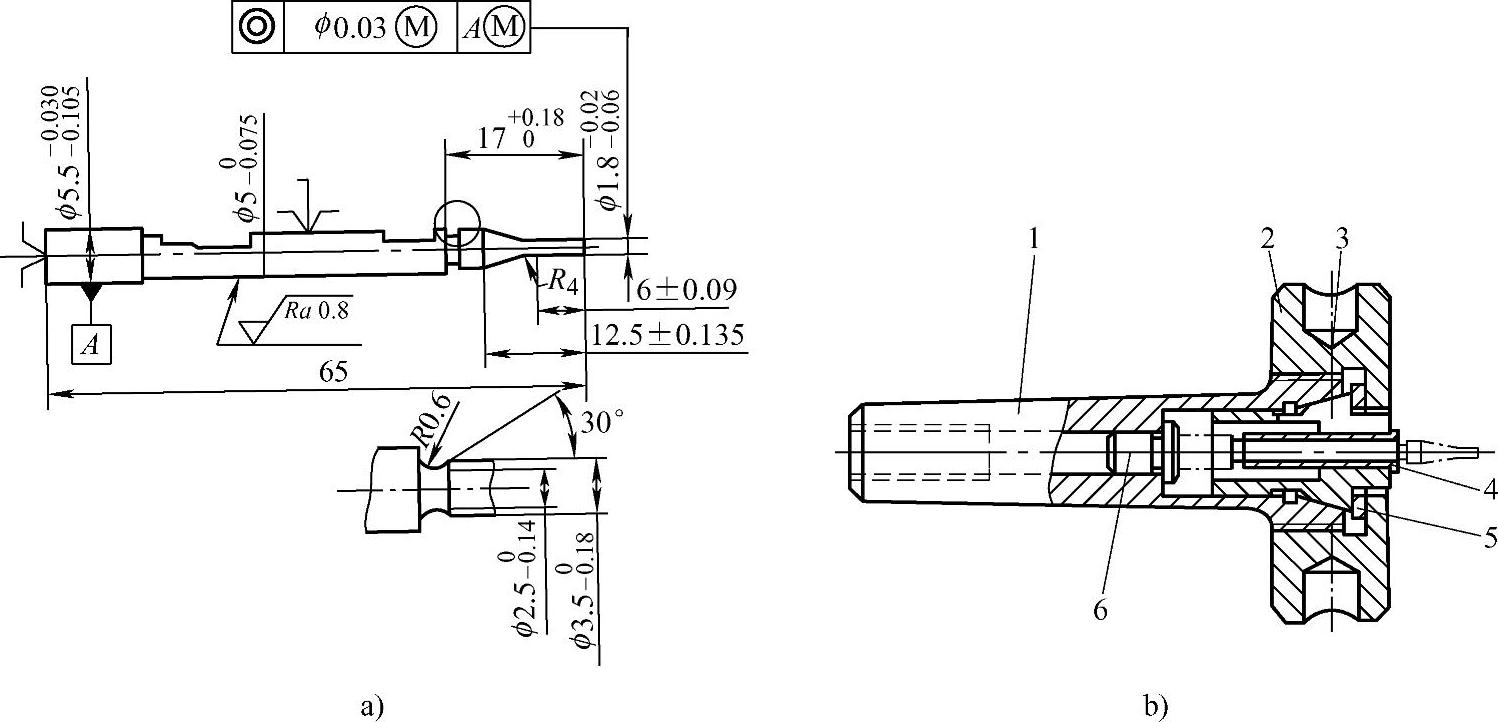

图2-28a所示是一个小尺寸短轴工件,该工件的加工部位在右端,其头部需加工成锥体。工件左端非基准面的直径比中部定位基准面的直径大,同时锥体与尾部直径同轴度的要求较高。对于这样的工件,在加工中若直接用自定心卡盘装夹,其同轴度与定位精定均不能得到保证。如果只用弹性夹头类夹具进行夹持,则因工件左端直径大而中间小会放不进去。某厂在加工该工件时,采用了缺口套与弹性套筒配合的夹具(图2-28b),解决了问题。

图2-28 以外圆定位的小尺寸短轴工件的装夹

a)小尺寸短轴工件 b)使用弹性套筒类夹具安装

1—夹具体 2—螺母 3—弹性套筒 4—缺口套 5—垫圈 6—定位销

使用该夹具时,先将工件放入缺口套4中,然后将缺口套4放进弹性套筒3内,并且利用定位销6对工件端面进行定位。定位好后,将专用手柄插入螺母2的孔中,旋紧螺母2,通过垫圈5推动弹性套筒3往左移动,迫使弹性套筒3收缩变径,而使工件以外圆定位并被夹紧,即可进行加工。(https://www.xing528.com)

制造该夹具时,必须保证定心精度,即弹性套筒3的外锥面、内圆柱面与夹具体的莫氏锥柄以及右端的内锥孔的同轴度精度;另外,还应注意保证缺口套4内、外圆的同轴度。这样,夹具体1的莫氏锥柄与车床主轴孔连接后,才能保证夹具工作表面对主轴回转轴线的同轴度要求,从而保证工件的同轴度要求。

弹性套筒3上应开出三条等分的轴向槽,其圆锥角为30°;与弹性套筒相配合的夹具体,其内锥角制成29°,这样可以增大锥面的接触面积,以便更准确地定位和夹紧工件。

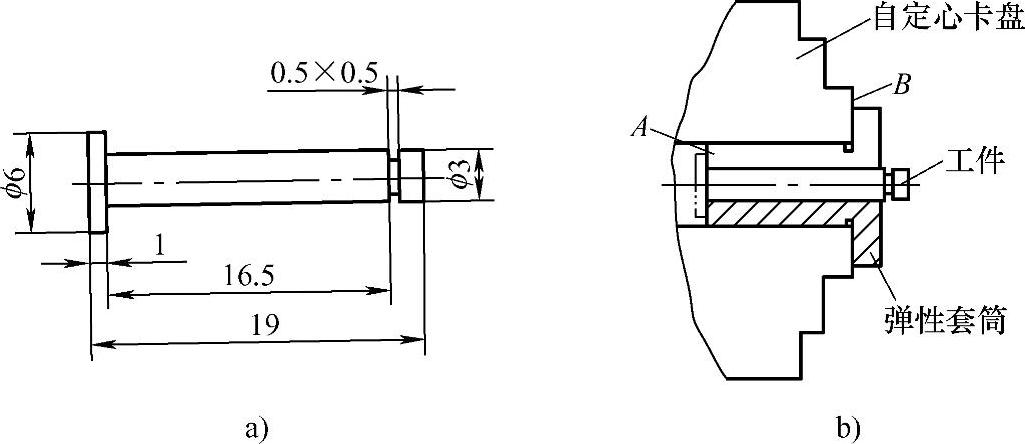

图2-29 转销工件的装夹

a)转销工件 b)装夹情况

弹性套筒3选用T8A钢制造,右端工作部分硬度为55~60HRC,尾部硬度为40~45HRC。缺口套4所夹持的工件表面必须是已加工表面,否则缺口套4的内孔尺寸将无法确定。

大批量车削如图2-29a所示转销工件右端0.5mm×0.5mm挡圈槽时的装夹情况如图2-29b所示,它是通过装在自定心卡盘内的弹性套筒来将工件夹紧的。工件装进弹性套筒内后,使其内端面靠紧弹性套筒端面A,并使弹性套筒内端面B靠紧自定心卡盘卡爪的端面。这样,工件就起到定位作用,切出的沟槽尺寸是一致的。设计和制作弹性套筒时,应控制好有关尺寸。

2.弹性套筒的设计要点和使用

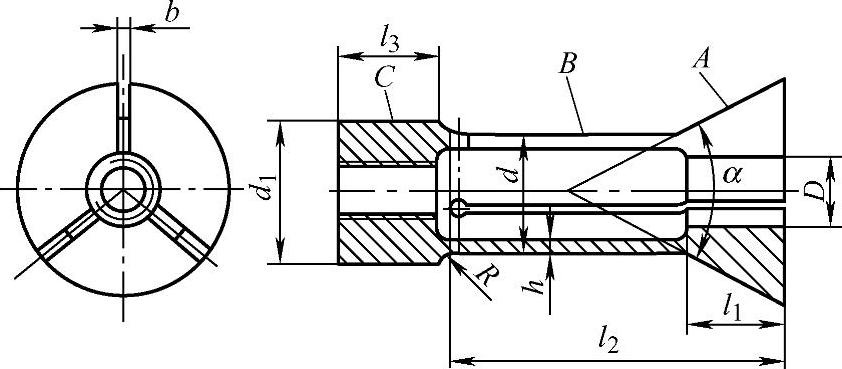

弹性套筒的典型结构如图2-30所示,它壁薄而带锥面,左端螺孔与拉杆上的外螺纹配合,以拉动弹性套筒与固定套内锥面产生相对滑动;右端带锥面并开有三条(或四条)轴向槽,以使其形成弹性瓣(图2-30中的B部分)。右端A部分是主要工作面,又是定心部分和摩擦面,所以要求耐磨,一般热处理淬火硬度为58~62HRC。弹性瓣B部分经常张开或收缩,为了防止断裂和产生永久变形,要求它具有良好的弹性、耐磨性及耐疲劳性。左端C部分与中间B部分的连接处容易产生应力集中而折断,所以也要提高其强度,要求两处一起进行热处理淬火,硬度为40~45HRC,以保持弹性。弹性套筒的材料一般是65Mn、45钢或40Cr等材料。

设计制造弹性套筒类夹具时,工件被夹持面的尺寸不宜太大,以防止弹性套筒夹紧工件时变形太大,造成定位精度和夹紧刚度降低。弹性套筒夹紧部分的长度l1=(0.5~1.2)D1(D1为工件直径);开槽长度l2=(1.5~2.5)d;弹性套筒壁厚h与d和l2有关,d越大,l2越长,则h越大。当d=25~85mm、l2=35~75mm时,h取1~3mm。

弹性套筒夹紧力的计算要考虑夹紧时弹性套筒的变形阻力R,每个单弹性瓣爪的阻力R1可近似地按弧形断面悬壁梁的变形阻力来计算(计算过程略)。

弹性套筒A部锥面的圆锥角与相配合的固定套内圆锥角根据夹紧情况确定,当夹紧范围大时,应使夹紧点在弹性套筒外端离切削点近一些。弹性套筒圆锥角α取30°,固定套内圆锥角则常取α+1°(对于倒锥角弹性套筒,固定套内圆锥角应取α-1°);当夹紧范围不大时,固定套的内圆锥角可等于弹性套筒的圆锥角。

制作弹性套筒和固定套时,其配合部分应进行配磨和配研加工。弹性套筒的弹性瓣应在整个弹性套筒加工合格后再切开,各工作表面不得有毛刺或杂质附着物。

图2-30 弹性套筒的典型结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。