1.90°车刀使用中的利弊关系

常用的外圆车刀包括主偏角45°车刀、60°车刀、75°车刀和90°车刀等,然而,某些操作者无论工件外形和批量如何,都习惯使用主偏角为90°的车刀。其原因是90°车刀正装可以车外圆,斜装可以车端面和倒角,车削台阶轴时,90°车刀更是必不可少。这种一刀多用的效果,正是车工习惯使用90°车刀的根本原因。

当然,主偏角为90°的车刀与其他车刀相比,确实具有很大的适应性,并可避免多次换刀,可以用较少的车刀车出较多的表面;同时,它的主偏角较大,所以降低了切削力,有利于减少因工艺系统刚性较差所产生的振动。但是,从提高加工质量和生产率的角度来看,90°车刀的这种使用方法不是最合理的。所以,上述有利因素的发挥是有一定前提的,也是有局限性的。离开了这些前提条件,以下不利因素就有可能占主导地位,影响切削加工的实际效果。

1)在副偏角相同时,主偏角90°车刀的刀尖角较小,这样既削弱了刀尖强度,又恶化了该处的散热条件,使车刀寿命缩短,限制了切削用量的提高。

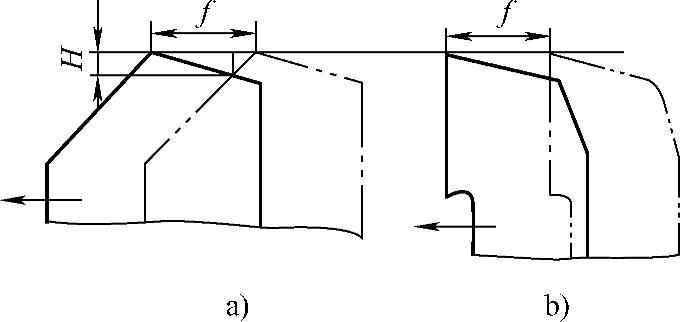

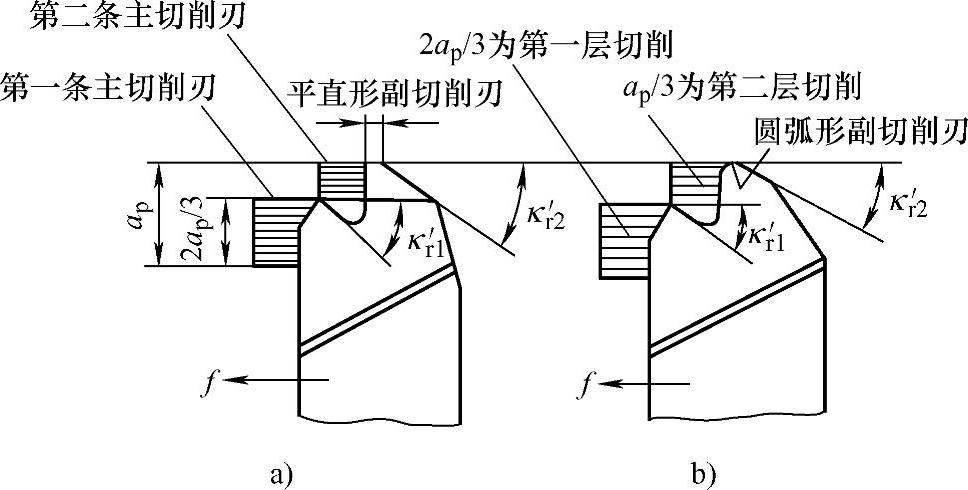

图2-1 相同副偏角和进给量时的比较

a)主偏角小于90°的外圆车刀 b)主偏角等于90°的外圆车刀

2)从图2-1可以看出,在副偏角和进给量相同的情况下,90°车刀会使残留面积高度H增大,从而提高了表面粗糙度值。

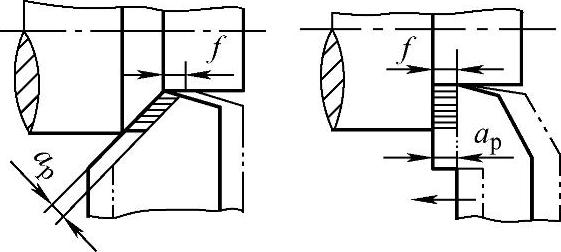

3)外圆车削时的背吃刀量ap=fsinκr,如图2-2所示;而对于主偏角为90°的车刀,背吃刀量ap=f,达到最大值,由此将使参加切削的单位长度切削刃上的负荷增大,从而影响车刀的使用寿命和切削效率的提高。

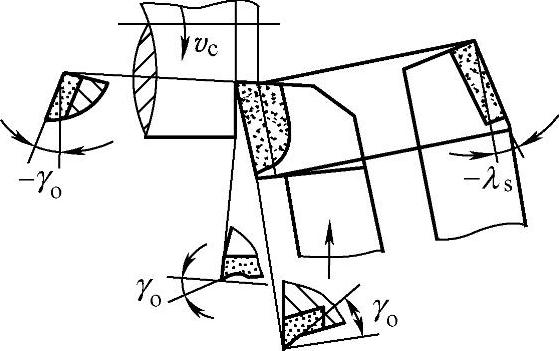

4)用一把主偏角为90°的焊接式车刀既车外圆,又车端面,当车端面由外向中心走刀时,实际上是用车刀的副切削刃进行切削(图2-3)。刃磨车刀时,为保证车外圆时主切削刃有较好的切削性能和强度,主切削刃的前角γo应磨成正值,刃倾角应磨成负值。但由于车端面与车外圆共用前刀面,此时副切削刃在切削时呈刮削状态,这显然对端面车削时的加工质量和效率都十分有害。

图2-2 背吃刀量与进给量

图2-3 用90°车刀车端面

根据以上分析可知,盲目地使用主偏角为90°的车刀是不适宜的,在以下几种情况下使用才是合理的。

1)单件小批生产时,由于工件的加工状态经常改变,可采用适应性较强的90°车刀。

2)台阶轴类工件的台阶根部作垂直清根时,只能用90°车刀车削。为防止产生切削振动和变形,加工细长轴类等刚性较差的工件时,宜采用90°车刀。

3)90°可转位车刀的主、副切削刃均具有预制好的正前角,可以保证两切削刃的正常切削,因而可广泛应用。(https://www.xing528.com)

以下几种情况下采用90°车刀则是不合理的:成批、大量生产时的车削加工;直径较大端面的车削加工;要求表面粗糙度值较低的工件的车削;高强度、高硬度材料的车削加工;每段加工面较短,并且切入和切出次数较多工件的加工。

2.车刀的副切削刃及其应用

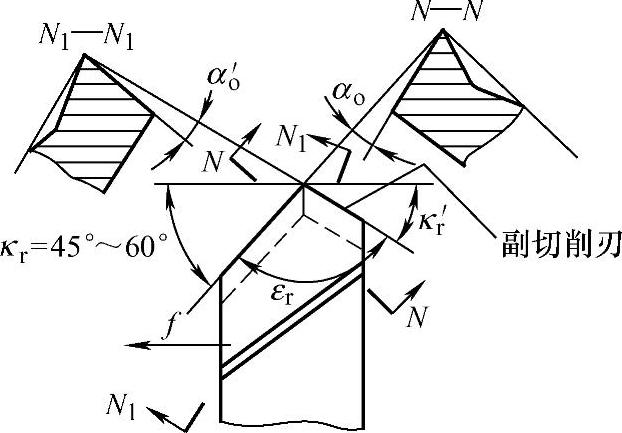

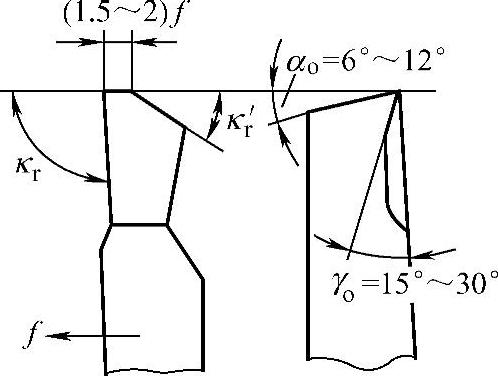

副切削刃是车刀前刀面和副后刀面的交线,如图2-4所示。副偏角κr′和副后角αo′都是副切削刃上的角度(副后角从副截面上测量),它们决定着副切削刃的使用价值。副切削刃不完全是一条直线,可以做成平直形或圆弧形,如图2-5所示,其形状根据使用情况而定。平直形副切削刃应于精车外圆时使用,它起着修光和削平残留面积高度和降低表面粗糙度值的作用,采用这种形状副切削刃的车刀(图2-6),其主偏角κr=60°~90°,副偏角κr′=5°~30°,具有较长的修光刃[f2=(1.5~2)f]和较大的径向前角(γo=15°~30°),后角αo=6°~12°。精车外圆时,采用该车刀可以改善已加工表面的质量。

图2-4 车刀副切削刃的位置和有关角度

图2-5 副切削刃的应用

a)平直形副切削刃 b)圆弧形副切削刃

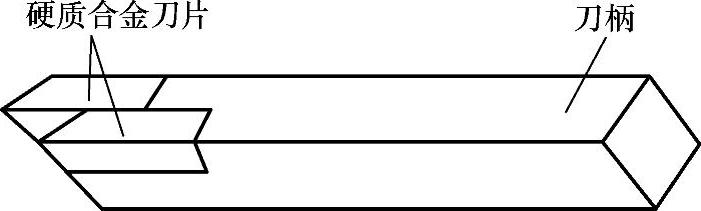

图2-7所示为双刀体车刀,也是车刀副切削刃得到进一步应用的突出示例。它在主切削刃上磨出两条切削刃,再磨出两条副切削刃,构成一刀四刃,形成两个副偏角κ′r1和κ′r2,并使κ′r1≥κ′r2,再在第二条副切削刃上磨出平直形或圆弧形副切削刃。第一条主切削刃承担2/3的背吃刀量(粗车层),完成第一层切削(副切削刃形状为尖形),副偏角可取大值(κr′=30°~60°),以利于减小切削过程中的径向力。第二条主切削刃承担1/3的背吃刀量,此段副切削刃磨成平直形(加工塑性材料时)或圆弧形(加工脆性材料时),完成第二层切削。这种一刀四刃分层切削车刀适用于排屑顺利、散热条件好、切削性能较差的铬钢和碳钢材料。

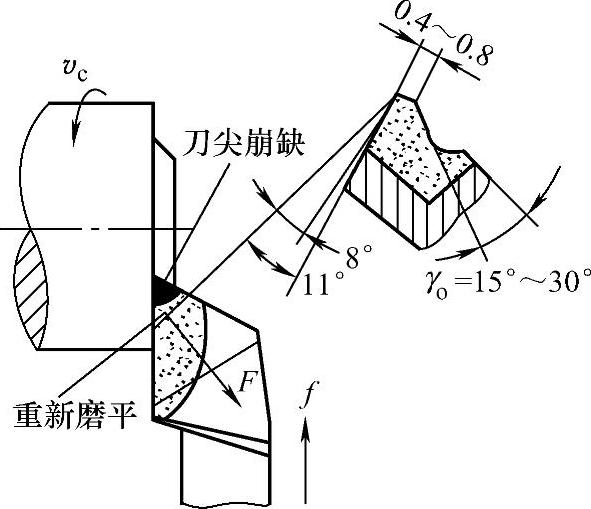

车削过程中,当车刀刀体被崩断时,可采用重磨副切削刃的方法,即将崩裂处重新磨平,磨出较长的副切削刃,开出宽的月牙槽(取前角γo=15°~30°),形成一把新的宽刃精车刀(图2-8),这种车刀适合精车端面或倒角,并且车出的端面上不容易出现凹面和扎刀现象。

图2-6 精车外圆车刀

图2-7 双刀体车刀

图2-8 车刀副切削刃及其应用

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。