切削液的基本功能是润滑与冷却,即带走切削时产生的热量,阻止工件材料因高温下发生退火软化或高温氧化而引起的性能改变;同时为车刀与加工件表面提供必要的润滑作用,减少摩擦功耗和摩擦热,减缓车刀的磨损,降低加工工件的表面粗糙度值。它的另一个功能是在加工过程中冲走加工区域的切屑颗粒,减少细小切屑及灰末的粘结,改善和提高加工表面的质量。

从切削液的分类和成分来看,以各种矿物油、动植物油等为基础油基的切削液已逐步发展齐全,但由于能源紧张,许多油基切削液被水基切削液所代替。由于水基切削液能溶解多种添加剂,因而它们的某些基本性能更优于油基切削液。

1.切削液的种类

(1)水基切削液 水基切削液分为乳化型、微乳化型(也称半合成型)和全合成型三种。乳化型的含油量较高(70%~85%),润滑性和切削性能好;微乳化型(含油50%)的可应用性广;全合成型(不含油)的润滑性低于其他两种。由于水较油有更好的导热性,因此全合成型切削液的冷却能力最强。

乳化液(可直接从市场购买)由矿物油、乳化剂(如石油磺酸钠、磺化蓖麻油等)及添加剂配成,使用95%的水稀释后即呈乳白色的或半透明状的液体,成为车削加工时使用的切削液。因为油不溶于水,为了使两者混合,必须加入乳化剂(乳化剂是一种表面活性剂)。

下面推荐两个全合成型水基切削液的配方(质量分数)。

1)硼砂1%,三乙醇胺0.2%,其余为水。

2)乙二醇12%~20%,磺酸钠1%~5%,磷酸钠2%~4%,硝酸钠0.05%~0.1%,余量为水。

配制时,先将配量中1/2的水置于容器内,加热至30~40℃,在不断搅拌的同时,加入上述各种材料,待溶解均匀后,再加入剩余的水,搅拌均匀后即可使用。以上切削液具有良好的冷却和清洗功能。

配制水基切削液时要注意水质,工厂一般选用自来水,最好使用软水(开水晾凉)或低硬度的自来水。因为自来水是硬水,硬水中的钙、镁盐类及硅酸盐对切削液起有害作用。水的硬度越高,细菌和其他微生物繁殖的速度就越快,这样会使切削液内的部分有效成分与水中的钙、镁等离子反应生成不溶性物质,从而降低切削液中有效成分的含量,特别是乳化液析皂严重,会破坏乳化液的润滑性、防锈性和稳定性,影响其使用效果。软化水可降低镁、钙含量。

自制乳化液时,其配方是石油磺酸钠15%,石油磺酸钡4%,工业酒精6%,L-AN22全损耗系统用油75%。配制方法如下:

1)把石油磺酸钡溶于质量为其3~4倍的L-AN22全损耗系统用油里。

2)把剩下的L-AN22全损耗系统用油加热至50℃。

3)把溶有石油磺酸钡的L-AN22全损耗系统用油、石油磺酸钠和工业酒精等配料加入热的L-AN22全损耗系统用油中,搅拌20~40min即成自制乳化液。

(2)盐基切削液 某厂在车削丝杠和蜗杆工件时,为了延长车刀的使用寿命和降低工件的表面粗糙度值,探索以酱油作为切削液。结果,用这种切削液车出的工件,其表面粗糙度值明显低于用油类、皂化液作为切削液加工的同类工件。这是因为酱油中含有一定成分的盐水,即NaCl溶液,它是由带正、负电荷的离子组成的,而正、负离子的存在有利于提高工件的表面质量和延长车刀的使用寿命。

实践证明,用盐水做切削液,还有抑制车削时产生积屑瘤的作用,其冷却和洗涤效果都优于油基切削液。使用盐基切削液时,要注意及时对工件、车刀和车床作防锈、防腐处理。

(3)油基切削液 切削油也称纯油。油基切削液比水基切削液对车床更有利,因为油的润滑作用能最大限度地减少车床部件间的磨损,能在裸露的金属表面形成防水层,阻止金属生锈。但是,油比较脏,对人体有害,冷却性能差,加工后的工件需要去除油脂,这些缺点限制了油基切削液的使用。

油基切削液主要是极压切削油和矿物油。常用的矿物油有L-AN全损耗系统用油(机械油)、轻柴油和煤油等。纯矿物油的润滑效果较差,所以实际使用中常在矿物油中加入极压添加剂(氯、硫、磷等),配制成极压切削油(如硫化切削油等),以改善使用效果。

硫化切削油由L-AN32全损耗系统用油(或再生油,质量分数为95%~97%)和硫磺粉(质量分数为3%~5%)配制而成。配制时,将矿物油倒入容器里加热至110~120℃,然后不断搅拌并缓慢加入硫磺粉,并以10~15℃/h的速度升温,直至硫磺粉全部加完。当温度升至160~170℃时停止加热,继续搅拌。待温度降至140~145℃时,保温8~10h。

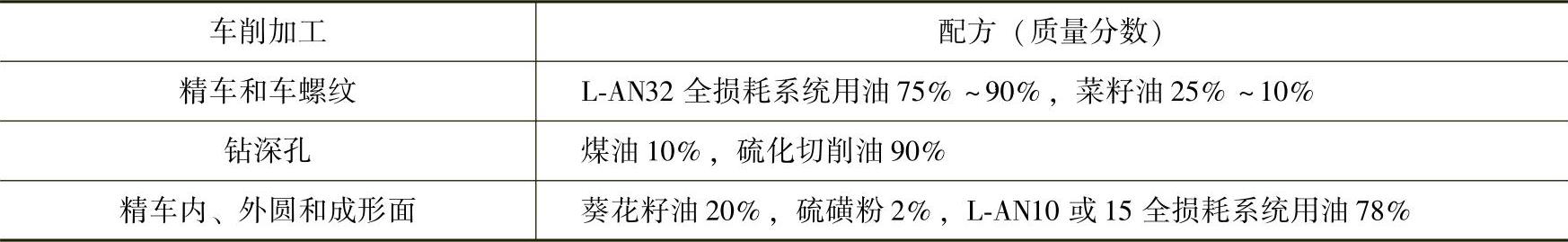

油基切削液多在精加工中使用,其配方和用途见表1-23。

表1-23 油基切削液的配方及用途

2.切削液添加剂的合理使用

切削液中的基础物质(如矿物油、水等),由于受其本身物理、化学性质的限制,不可能满足金属切削的各方面要求。为了改善切削液的性能,或满足某些方面的特殊要求,往往需要在切削液中加入各种添加剂。

(1)极压添加剂 在重载切削条件下,切削刃与切屑之间会因摩擦产生粘结而使车刀发生粘附磨损,这对车刀的切削性能和寿命都是极其不利的。加入极压添加剂后,车刀和切屑之间将形成极压润滑膜,可在高温高压条件下提高车刀的切削性能和寿命。

常用极压添加剂有氯、硫、磷等。

1)含氯极压添加剂。生产中常用的含氯极压添加剂有氯化石蜡(氯的质量分数在40%左右)、氯化脂肪酸或酯类,如甲基三氯醋酸、五氯戊二烯、六氯环烷酸、硬脂酸五氯甲酯等。

氯的化学活性较强,具有优良的润滑性能,特别适合切削合金钢、奥氏体锰钢及其他难加工材料。用加入含氯极压添加剂的切削液加工钢件时,可耐350℃的高温。超过这个温度后,氯化物润滑膜将会分解,另外,它遇水时容易分解成氢氧化铁和氯化氢而失去润滑作用。

含氯极压添加剂不腐蚀大多数非铁金属,但对钢铁材料有腐蚀性,必须与油溶性防锈添加剂(如石油磺酸钙等)一起使用。

2)含硫极压添加剂。在切削液中加入硫元素时有两种方式:一是直接将硫元素溶入矿物油中,称为硫化切削油,最多可溶入2%的硫,含硫的切削液对铝、铜、镁及其合金等非铁金属有腐蚀作用,但对钢铁材料及其合金的腐蚀作用较小,适当增加硫化矿物油中的脂质成分可以降低其腐蚀性;另一种方式是在矿物油中加入含硫的添加剂,如硫化动植物油(硫化鲸鱼油、硫化棉籽油等)、亚硫酸盐类(二苄亚硫酸盐、聚硫化物等)和硫脲类(黄原酰化二硫等)。添加剂中硫的质量分数一般高达10%,最高可达15%。在这种情况下,硫与矿物油的结合较牢固,在室温下不腐蚀铜等非铁金属。(https://www.xing528.com)

将含硫极压添加剂和含氯极压添加剂配合使用,能起到显著降低切削力的效果。在水基切削液中加入含硫添加剂,是一种很好的极压切削液。

3)含磷极压添加剂。切削液中常用的含磷添加剂有磷酸酯类(如磷酸三甲酯、月桂酸磷酸酯等)、磷脂类(如三丁基磷脂、乙基月桂酸磷脂等)和磷酸盐类(如磷酸酯胺盐、二烷基二硫代磷酸锌等)。这类添加剂一旦与金属接触即被吸收,并发生化学反应,生成磷酸铁润滑膜。含磷极压添加剂与含氯极压添加剂配合使用,其效果很好。

(2)油性添加剂 精车时,为了提高加工精度和降低表面粗糙度值,应在被加工表面建立以物理吸附为主的润滑膜,这种润滑膜主要靠油性添加剂来实现。可作为油性添加剂的物质有高级脂肪酸(如油酸、硬脂酸、棕榈酸等)、高级乙醇[如月桂基乙醇、油(酸)乙醇十六(烷)醇等]、胺类(如鲸蜡胺、辛烷癸胺等)、酯类(如油酸乙酯、缩水山梨醇单硬脂酸酯、硬脂酸丁酯等)和金属皂类(如油酸铁、环烷基酸铜等)。

(3)防锈添加剂 防锈添加剂的作用是防止工件生锈,水基切削液使用的防锈添加剂有亚硝酸钠、磷酸三钠、磷酸氢二钠、碳酸钠、水玻璃(硅酸钠)、苯甲酸胺、三乙醇胺、苯并三氮唑、苯甲酸钠、甲乙醇胺、苯乙醇胺、尿素、六次甲基四胺等。

亚硝酸钠对金属材料的防锈能力较强,但人们逐渐认识到其具有致癌作用,因此应控制其含量。

3.切削液的使用

切削液的选用应根据被加工材料、加工过程、车刀等情况综合考虑,首先看工件的材质是否很硬,塑性如何,是否有特殊的化学反应。例如,铜合金很敏感,它在切削液含活性硫极压添加剂的情况下会变黑。

油基切削液常被推荐用来加工黄铜和铝合金,加入含硫极压添加剂的切削油则用于加工碳钢、合金钢、耐热钢和不锈钢。乳化剂切削液的含油量高,也被用于铝合金的切削;全合成型切削液是化学溶液,其所有添加剂都可溶于水,适合加工铝合金和碳钢。

在乳化液中,浓度低(如浓度为3%~5%)的冷却和清洗作用好,适用于高速工具钢车刀的粗加工。因粗加工时工件毛坯的加工余量和切削量都较大,会产生大量的切削热,随之也产生了较大的摩擦和切削力,因而容易使高速工具钢车刀迅速磨损。这时需要尽快降低切削区域的温度,延长车刀寿命,所以宜选用冷却性能好的切削液。

切削铸铁材料时产生的切削热少得多,另外,铸铁中的石墨材料对切削有润滑作用,所以加工铸铁材料时不用使用切削液。

使用硬质合金车刀进行粗加工时,一般不使用切削液。如果一定要用切削液,则必须连续地充分浇注,不可断续浇注,以防止处于高温状态的硬质合金刀片突然遇到冷的切削液而产生裂纹和损坏车刀。

精车时,为了提高工件的加工精度和降低表面粗糙度值,应选用润滑作用好的油基切削液或使用浓度高(20%~30%)的乳化液。

4.切削液使用中的防护和维护

(1)切削液使用中的防护 车削过程中,切削液浇注在切削区域后,很快会传递到工件及自定心卡盘等夹具上,造成切削液连同切屑到处飞溅,这不仅会破坏操作环境,甚至会影响加工,这时可采用使用安全防护的方法。

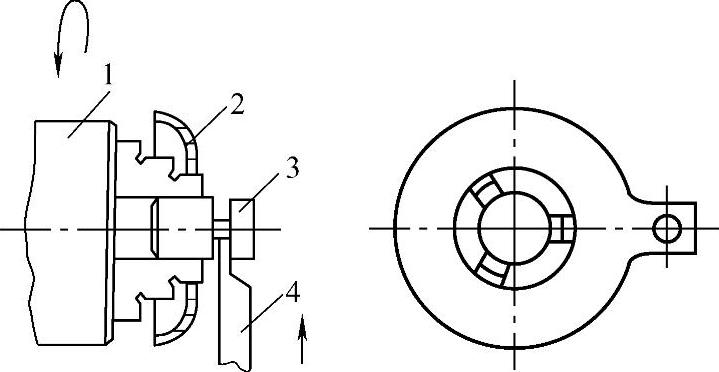

图1-133所示是用一块薄钢板做成的碗形挡液罩,利用车床主轴箱上的螺孔将挡液罩固定,这样可使传递到自定心卡盘上的切屑液不四处飞溅。

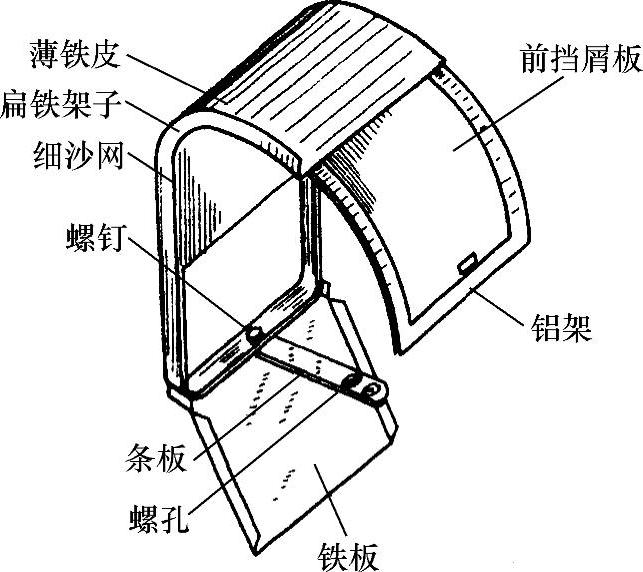

图1-134所示为U形防护罩,扁铁架子上面包钉着铁皮和细纱网。铝架上装有前挡屑板,前挡屑板用钢化玻璃或其他透明板材制作。铝架可以在扁铁架子上拉出或缩进,螺钉将扁铁架子和板条连接在一起。板条上有螺孔,用螺钉固定在床鞍的中后部位(图中是一个条板,也可根据需要做成两个条板,分别在扁铁架子的两边,安装在床鞍上,这样更牢固)。车削过程中,整个防护罩随着床鞍移动,铁板的作用是使切屑顺利地掉落下去。这种防护罩的体积小,使用方便。

图1-133 车床上使用碗形挡液罩

1—自定心卡盘 2—挡液罩 3—工件 4—车刀

图1-134 U形防护罩

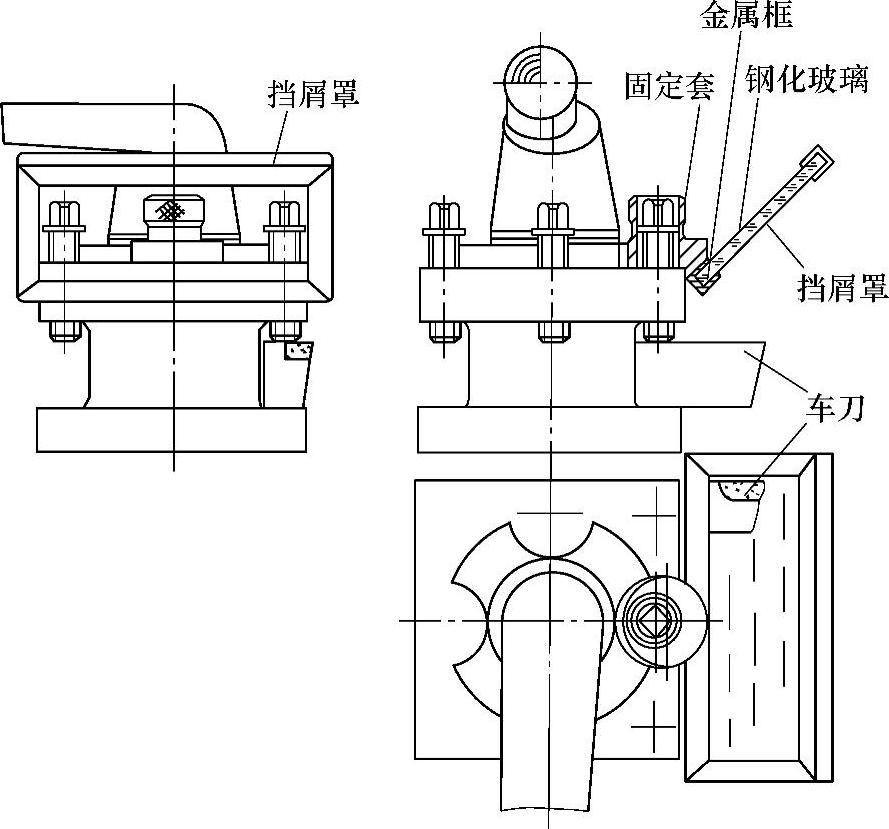

图1-135所示是板形安全防护罩,钢化玻璃镶在金属框内,用小螺钉紧固在固定套上。使用时,将固定套直接套在小滑板的刀架紧固螺钉上,刀架便可带动防护罩随车刀一起移动,挡住了飞溅流向操作者的切削液和切屑。

(2)水基切削液的维护 切削过程中,需要正确地维护切削液,这样才能达到良好的使用效果。

首先要保持正确的浓度,切削液的浓度过高会使操作者皮肤过敏;浓度过低,则会引起细菌侵蚀,使加工件的表面粗糙度值增加,降低车刀的使用寿命。

配制水基切削液时,一定要严格按照配料百分比进行。因为不同加工形式对切削液的要求是不一样的:精加工和切削负荷越大时,润滑要求越高,切削液的浓度相对要越高;粗加工和切削速度越高时,对切削液的冷却要求偏重一些,切削液的配制浓度应相对低一些。另外,在同一加工过程中,要保持切削液的使用浓度相对稳定。

切削液本身具备微生物和菌类生长繁殖的条件,所以容易腐败变质,因此配制水基切削液时,要适量加些防霉剂。防霉剂的作用在于抑制细菌和霉菌的生长,使切削液在使用期限内不发霉变质,达到延长切削液使用期限的效果。常用的防霉剂有石碳酸(苯酚)、五氯酚、季胺盐、乙醇胺类和硫柳汞等化合物。

图1-135 板形安全防护罩

更换切削液时,一方面要清理切削液箱内的污垢、细铁屑等杂质,另一方面要彻底清洗车床,否则,切削液长期积聚处留下的成群细菌会直接对新的切削液再起作用。若采用将杀菌剂和去垢剂混合在一起的清洗剂,则清洗效果最好。车床在切削液排空后,应用5~10份水和1份清洗剂的混合物在切削液系统中循环约1h。另外,要经常对车床各摩擦面和配合面进行充分的润滑和涂抹油脂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。