1.砂轮的特性、选择和应用

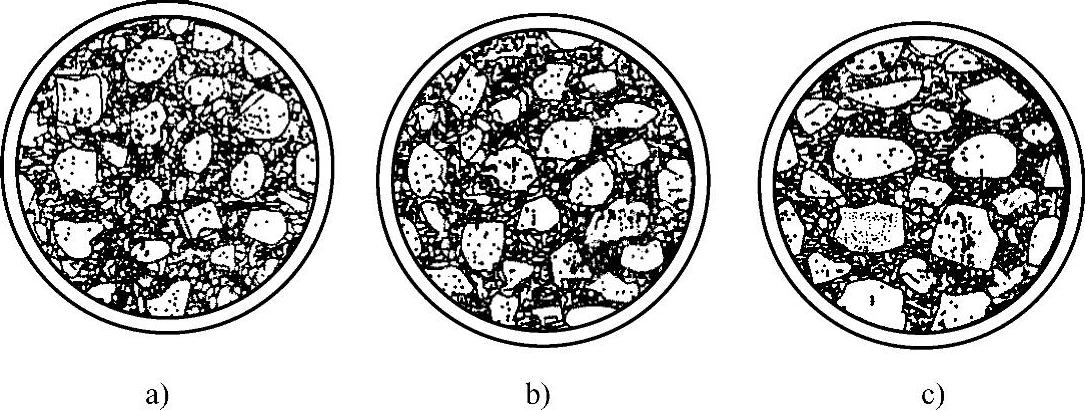

砂轮是一种磨具,可用作刃磨刀具和磨砺其他物件。砂轮由磨料、结合剂和气孔组成,如图1-120所示。它的生产流程是将磨料和结合剂混合,经干燥和成形等工序后烧结而成。

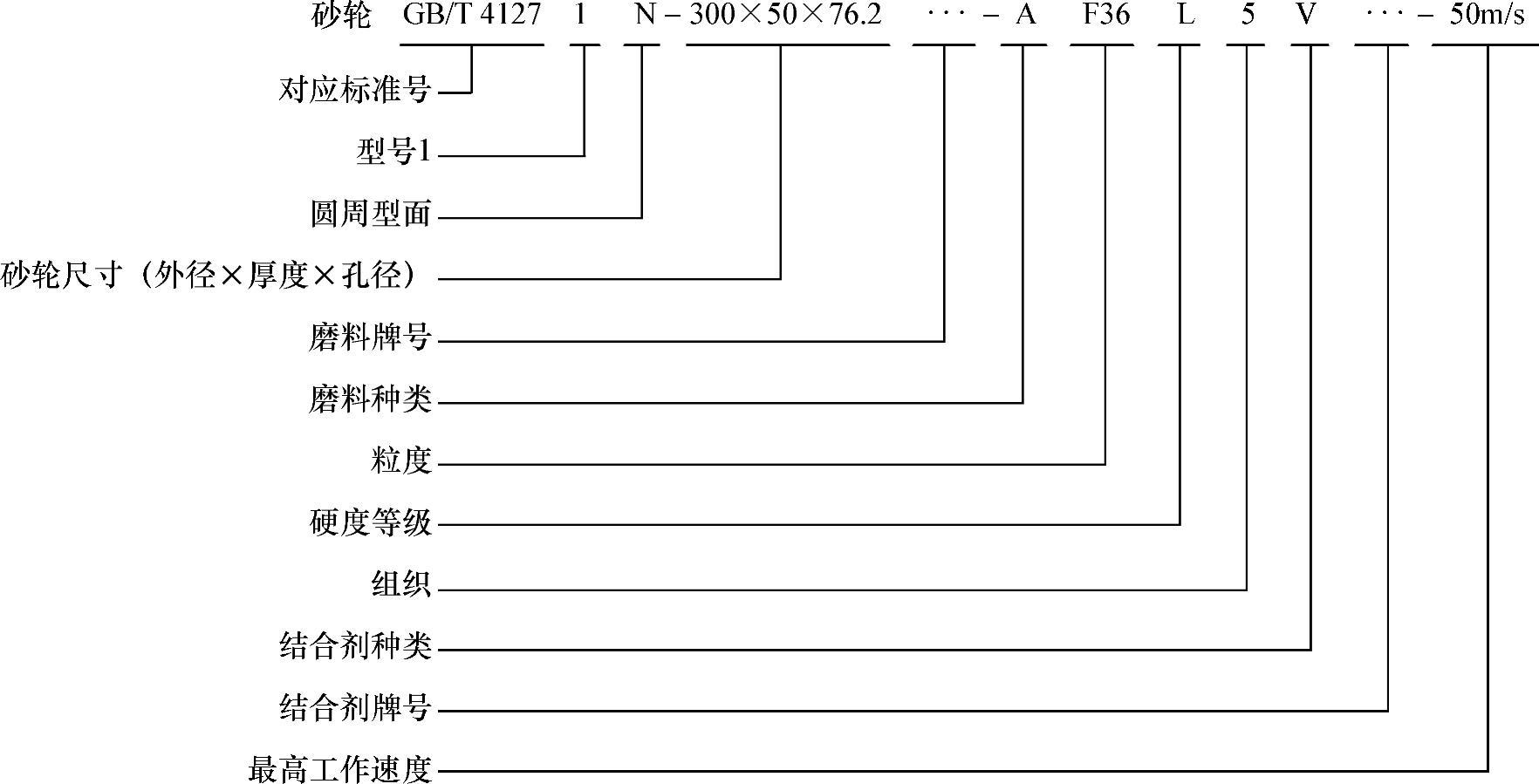

(1)砂轮的特性 砂轮的特性包括形状、尺寸、磨料、粒度、硬度、组织、结合剂和最高工作速度(也称安全圆周速度),其特性参数以代号形式表示。例如,外径300mm、厚度50mm、孔径76.2mm、棕刚玉、粒度为F36、硬度等级为L、组织号5号、陶瓷结合剂、最高工作速度为50m/s的平形砂轮,其代号标记如下:

(2)砂轮的选择和应用 砂轮的选择包括磨料、粒度、结合剂、硬度、组织和形状等的选择。

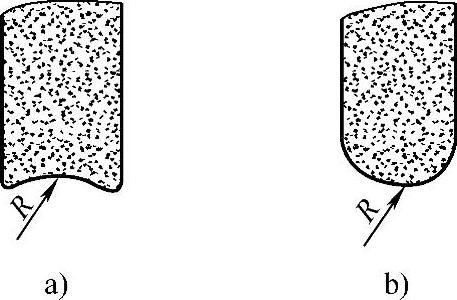

图1-121 砂轮中磨料的形状

1)磨料。磨料就是砂轮中磨粒的材料,其形状如图1-121所示,它具有锋利的刃口,在磨削时起切削作用。选择磨料时要考虑车刀材料等因素。

刃磨车刀砂轮的常用磨料有两种:一种是刚玉类砂轮,另一种是绿碳化硅砂轮。刃磨时,根据车刀材料选择砂轮种类。刚玉类砂轮的韧性好,比较锋利,但磨料硬度稍低,所以用来刃磨高速工具钢车刀和硬质合金车刀的刀柄部分;绿碳化硅砂轮磨料硬度高,切削性能好,但较脆,所以用来刃磨硬质合金车刀。

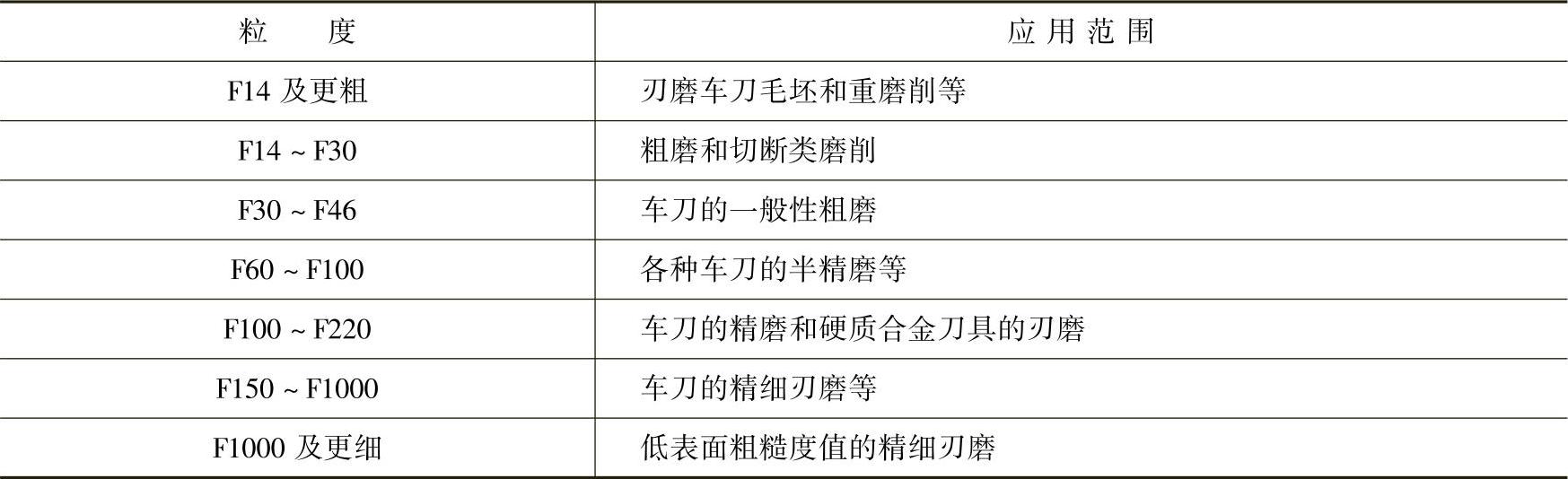

2)粒度。粒度是指磨料颗粒尺寸的大小,即磨料的粗细。粗磨料分F4~F220共26个号,粒度号越小,磨粒越粗;微粉按规定分F230~F1200共11个号,粒度号越大,磨料越细。不同粒度的磨料和微粉的应用范围见表1-20。

表1-20 不同粒度的磨料和微粉的应用范围

3)结合剂。结合剂的作用是将许多磨粒粘固在一起,使砂轮具有一定的形状、尺寸、强度和良好的磨削性能。它除了应保证砂轮在高速旋转时不破裂外,还应对磨粒有一定的把持能力。

结合剂的种类和性质都会影响砂轮的硬度和强度。常用结合剂有陶瓷结合剂、树脂结合剂和橡胶结合剂等。

陶瓷结合剂的代号是V。这种结合剂由粘土、长石等陶瓷原料组成。用这种结合剂制成的砂轮气孔多,磨削效率高,磨损小,形状保持良好。但这种结合剂的脆性大、弹性差,不能承受剧烈的冲击和振动,不宜制造太薄的砂轮。陶瓷结合剂砂轮的使用面最广,能适应各种钢材和车刀的磨削。

树脂结合剂的代号是B。该结合剂多用酚醛树脂做原料。对于一些接触面积较大的刀具的磨削,为避免发热烧伤,也多采用树脂结合剂砂轮。此外,由于它具有一定的弹性作用,故可用作光洁性要求较高的成形车刀刃面的磨削。

橡胶结合剂的代号是R。橡胶结合剂多采用人工合成橡胶和天然橡胶作为原料。用该结合剂制成的砂轮强度高、弹性好、抛光性能强,但耐热和耐温性差,也易于老化,多用于精磨和切断性磨削以及作抛光用的砂轮。

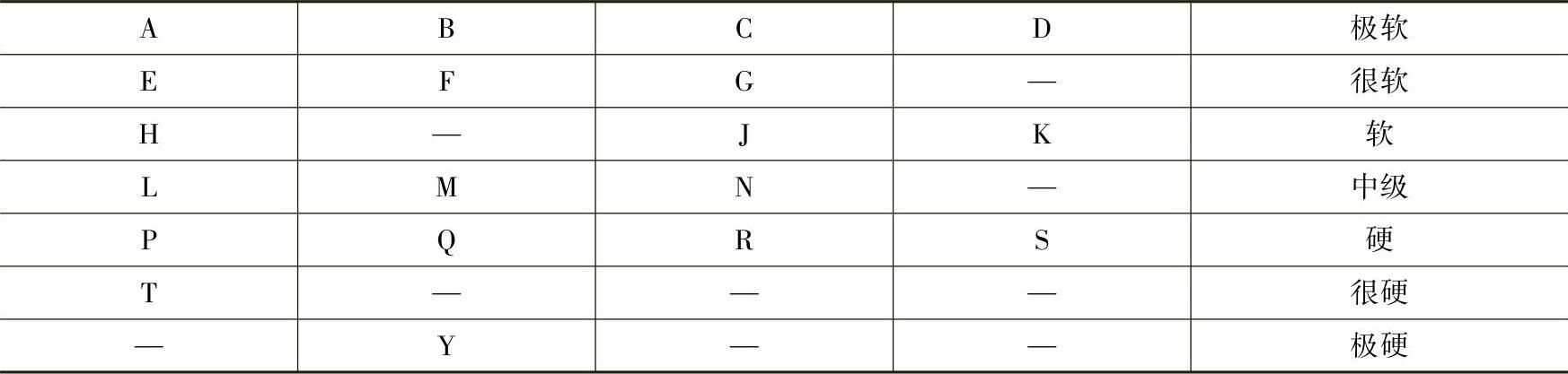

4)硬度这里指的是砂轮的硬度,而不是磨料的硬度。砂轮硬度是指结合剂粘结磨料的牢固程度,它表示了在工作条件下,磨料从砂轮上脱落下来的难易程度。硬度低的砂轮,其磨料容易脱落;硬度高的砂轮,其磨料不易脱落。砂轮的硬度等级及代号见表1-21。

表1-21 砂轮的硬度等级及代号

砂轮硬度的选择,取决于被磨削刀具的材料和磨削方式等,磨削硬度大的车刀材料,在砂轮与刀具接触面积较大的情况下,一般选择软或较软砂轮;精磨时一般选择较硬的砂轮。

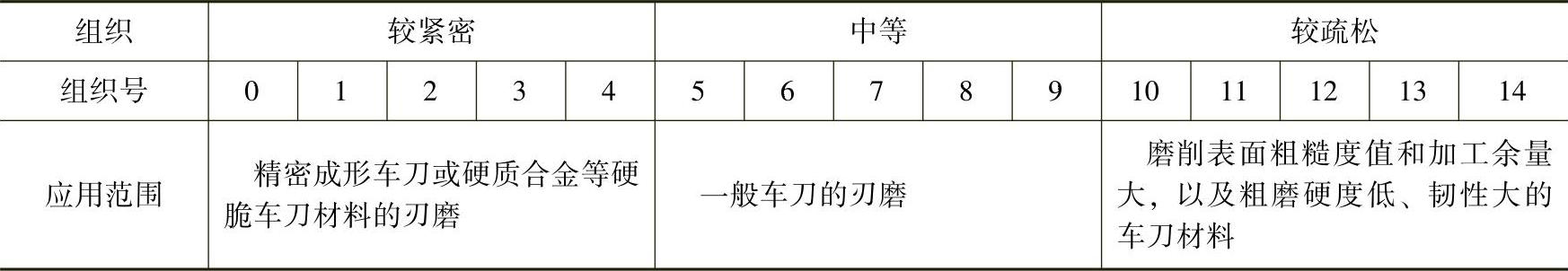

5)组织。砂轮中的磨料、结合剂和气孔三者之间的体积关系称为砂轮组织,它表示了砂轮内部结构的松紧程度。磨料所占的体积百分比大时,砂轮的组织紧密;反之则疏松,如图1-122所示。砂轮组织号的划分和应用范围见表1-22。

图1-122 砂轮的组织

a)紧密 b)中等 c)疏松

表1-22 砂轮组织号的划分和应用范围

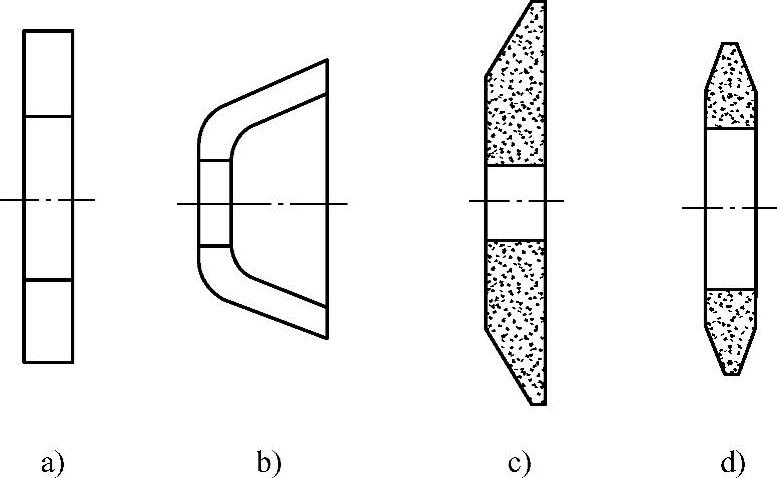

6)形状。砂轮的形状有40余种,在砂轮上刃磨普通车刀时,一般使用平形砂轮,代号为1(图1-123a);刃磨成形车刀或特种刀具时,可以使用碗形砂轮(代号为11,图1-123b)、单斜边砂轮(代号为3,图1-123c)或双斜边砂轮(代号为4,图1-123d)等。

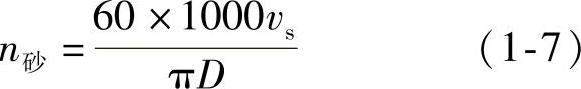

7)强度和最高工作速度。砂轮强度是指砂轮抵抗外力作用而不被破坏的能力。磨刀时,砂轮进行高速旋转,作用在砂轮上的应力包括磨削力、离心力及热应力等。当这些应力的综合作用超过砂轮的强度极限时,砂轮就会破碎。

砂轮的强度用最高工作速度(安全圆周速度)表示,在砂轮上有明显标注。在知道砂轮的最高工作速度和砂轮直径后,可用以下公式求砂轮所允许的最高转速

式中 n砂——砂轮转速(r/min);

vs——砂轮的最高工作速度(m/s);

D——砂轮直径(mm)。

2.砂轮的修整

砂轮的修整就是使用修整工具,将砂轮外表面不符合磨削要求的一层修去,使之具有正确的几何形状和切削性能。

安装在砂轮机主轴上的砂轮,当由于廓形误差大(如圆度误差)和安装误差等原因而不能满足要求时,在磨刀前需要对砂轮进行修整。

磨刀过程中,由于砂轮与车刀的相互作用,导致磨料磨耗或破碎脱落及廓形磨损时,砂轮就会失真和变钝,切削作用减弱,摩擦程度增加,切削热量增多,功率消耗和磨削力开始加大,甚至出现振动或影响磨刀质量,这时也需要对砂轮进行修整。

图1-123 砂轮形状

a)平形砂轮 b)碗形砂轮 c)单斜边砂轮 d)双斜边砂轮(https://www.xing528.com)

另外,磨削韧性较大的材料时,由于热作用和粘附作用,切屑易嵌入和粘结在磨粒间的空隙处而造成堵塞。砂轮堵塞后,砂轮与被磨件间的摩擦力增大,温度升高,从而使砂轮丧失切削性能。因此,砂轮堵塞后也必须对其进行修整。

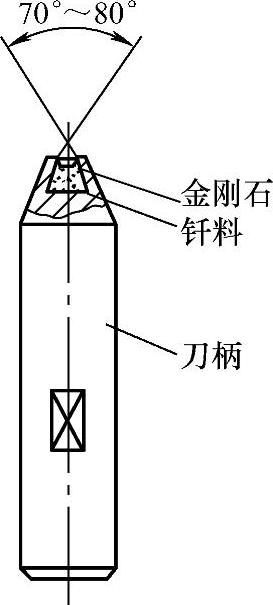

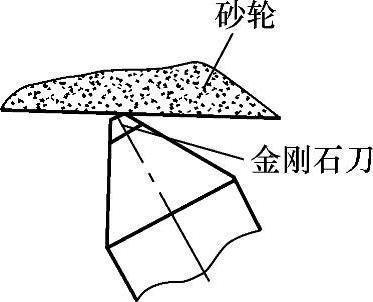

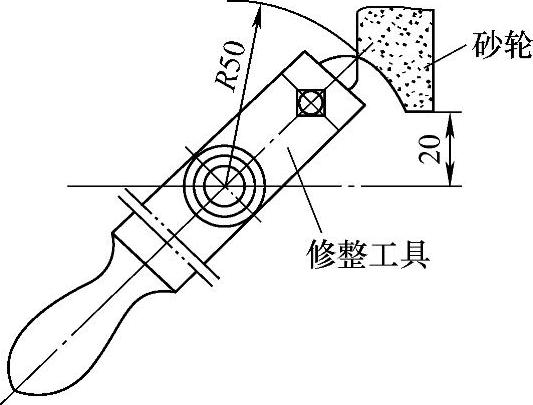

(1)砂轮的基本修整方法 对砂轮进行精细修整时,一般使用金刚石刀,如图1-124所示。金刚石刀具有极高的硬度,其尖端角度为70°~80°。利用金刚石刀修整砂轮时,砂轮砂粒碰到金刚石坚硬的尖角就会碎裂并形成新的微刃。安装金刚石刀时,应尽量使其锐角对准砂轮,如图1-125所示。金刚石刀使用一段时间尖端磨损后,可把金刚石绕其轴线旋转一个角度。砂轮的直径大时,金刚石的粒度也要大;修整直径在100mm以下的砂轮时,可选用0.25Ct(1Ct等于0.2g)的金刚石;修整砂轮直径为400mm左右的砂轮时,可选用0.5~1Ct的金刚石。

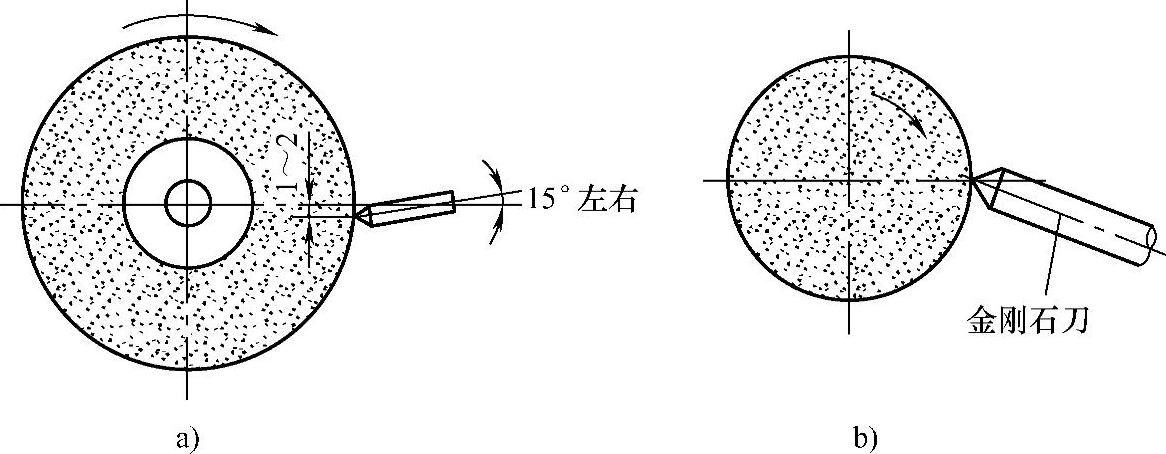

砂轮外圆周面的修整情况如图1-126所示。金刚石刀的安装高度应低于砂轮中心1~2mm,并倾斜15°左右(图127a)。如果使金刚石刀处于如图1-127b所示的位置,则其势必会扎入砂轮。

图1-124 金刚石刀

图1-125 金刚石锐角对准砂轮

图1-126 修整砂轮外圆周面

图1-127 金刚石刀的安装方法

a)正确位置 b)错误位置

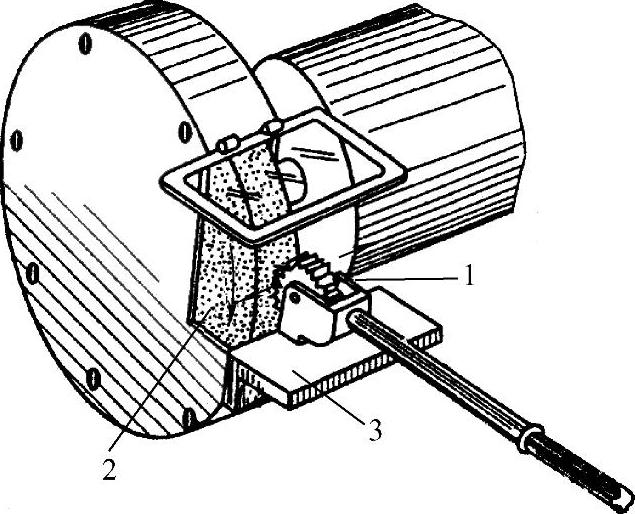

修整粗粒度平形砂轮时,可使用砂轮刀,如图1-128所示。将砂轮刀放在砂轮支承上,使砂轮刀顺着砂轮均匀地来回移动进行修整。

(2)砂轮圆弧面的修整方法 刃磨成形刀具上的圆弧面(图1-129)时,可使用专用工具对砂轮进行修整。

图1-128 用砂轮刀修整砂轮

1—砂轮刀 2—砂轮 3—支承

图1-129 砂轮圆周面上的圆弧R

a)凹圆弧砂轮 b)凸圆弧砂轮

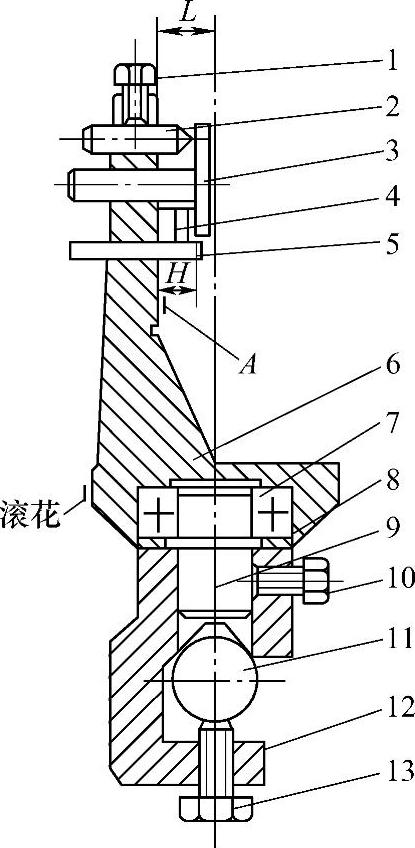

图1-130所示是精密修整砂轮圆弧的工具,它可以在砂轮圆周面上修整出半径为0.5~15mm的圆弧。使用时用螺钉13固定在砂轮机支承上,砂轮机支承可以是圆形的,也可以是方形的。

根据所磨削圆弧的大小来选择量块组,量块组高度的计算公式为

H=L-R (1-8)

式中 H——所需垫的量块组高度(mm);

L——基准面A到回转中心线的距离(mm),本工具L=15mm;

R——所需磨削砂轮圆周面上的圆弧半径(mm)。

如图1-130所示,将选择好的量块安放在支架5上,按定位块3调整金刚石刀,使金刚石刀的尖点与量块的端面在同一平面内,然后固定金刚石刀,拿走量块、支架与和定位块3。磨砂轮时,只要转动回转体6,即可在砂轮的圆周表面上磨出图1-129中的凹圆弧。

如果需要磨出图1-129中的凸圆弧,则应把金刚石刀尖点移出工具中心,所取量块高度为

H=L+R (1-9)

图1-130 修整砂轮圆弧工具(一)

1、10、13—螺钉 2—金刚石刀 3—定位块 4—量块 5—支架 6—回转体 7—轴承 8—密封圈 9—轴 11—砂轮机支承 12—座

制造该工具时,应注意基准面A必须与砂轮旋转中心线平行,而且偏心L值应尽可能取整数,以便于计算。

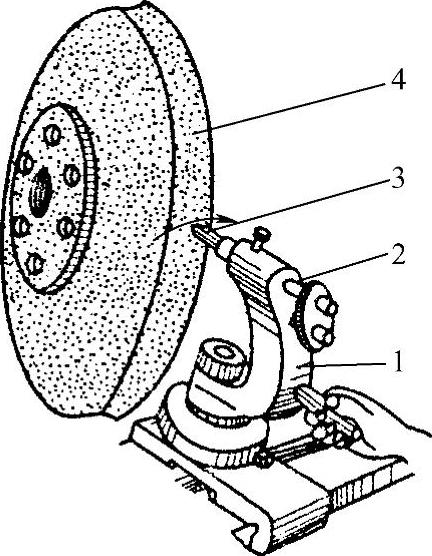

图1-131所示是另一种形式的修整砂轮圆弧工具。将金刚石刀安装在滑杆的前端,调整滑杆位置,使金刚石刀位于修整工具旋转中心的前方。修整时,用手均匀缓慢地转动回转架,即可在砂轮上修整出凹圆弧。

图1-132所示是在砂轮圆周与侧面的交点处修整圆弧面的情况,调整好金刚石刀的位置后,均匀缓慢地转动手把,即可修整出圆弧。

图1-131 修整砂轮圆弧工具(二)

1—回转架 2—滑杆 3—金刚石刀 4—砂轮

图1-132 在砂轮圆周与侧面的交点处修整圆弧面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。