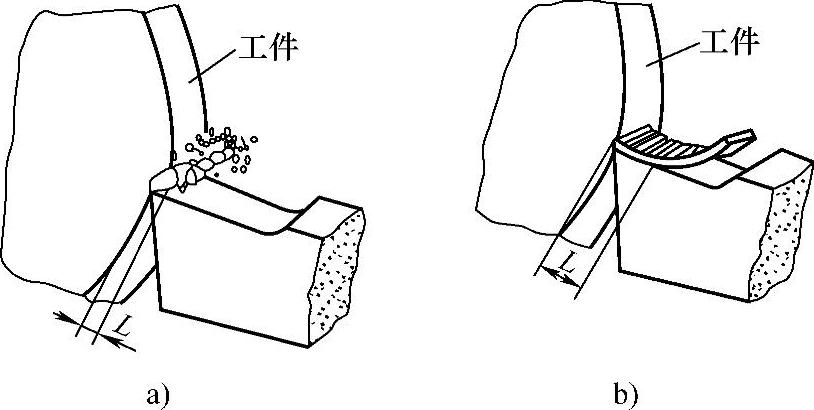

在切屑形成的过程中,由于塑性变形的程度不同或工件材料的塑性不同,会产生各种不同的切屑。切削铸铁和青铜类材料时,切削层一般在发生弹性变形后不经塑性变形即突然崩裂而成崩碎状切屑(图1-69a);切削塑性材料,当切屑沿车刀前刀面流出时,因其表层长度大于外层长度,而使切屑发生卷曲(图1-69b),甚至形成如图1-70所示的形状。所以车削塑性材料时,断屑是需要妥善解决的一个问题。

图1-69 切屑的形成

a)崩碎状切屑 b)切屑发生卷曲

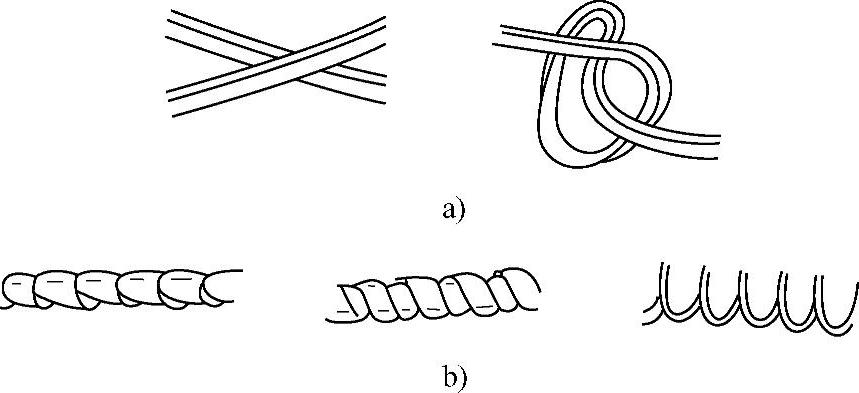

图1-70 塑性材料切屑的形状

a)条带状 b)卷曲状

1.基本断屑方法

从切屑折断的基本条件上看,断屑方法有两类。一类属于折断,这种方法的基本原理是:让车削过程中流出的切屑卷向某一个方向,遇到障碍后,使其塑性变形受到阻碍,当内应力超过它本身所具有的强度极限后折断。另一类是切屑卷曲不遇到障碍物,当切屑达到一定长度后就被甩断。这种方法之所以能够使切屑折断,是因为高速下被切下来的切屑在卷曲过程中内部已产生了内应力,加上随着其本身长度的增加,离心力也不断增加,当这两个力的大小超过切屑所具有的强度极限后,就使它在某一区域折断,一般称这种断屑方法为离心断屑法。

以上介绍的是断屑基本条件,在车削过程中,要想达到断屑的目的,还要选择适当的车刀几何角度,采用在车刀前刀面上磨出断屑槽或焊接安装可调整的断屑板,以及改变切削用量等方法来实现。

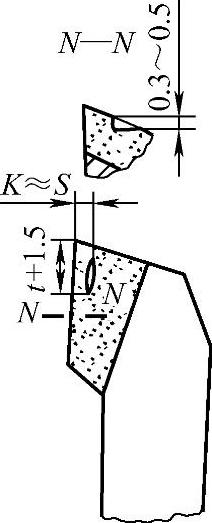

(1)选择合理的断屑槽进行断屑 在刀头上磨出断屑槽能够起到断屑的作用,断屑槽的形状、宽度、圆弧半径及斜角对断屑效果都有影响。

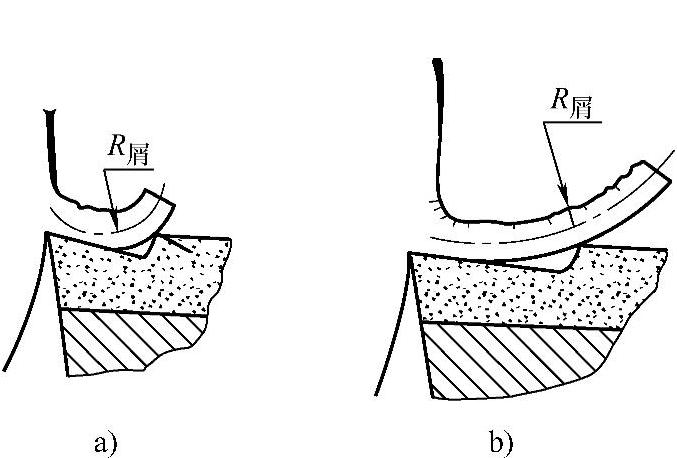

1)槽宽和形状的影响。在断屑槽的几何参数中,槽宽对断屑效果的影响很大。槽宽越小,切屑的卷曲半径R屑越小,切屑上的卷曲应力越大,越易断屑,如图1-71所示。由此可见,采用较小的断屑槽宽度对于断屑是有利的。但是断屑槽宽度也不能太小,否则会造成容屑空间太小,容易产生堵屑现象或达不到断屑效果。对于硬度较低的工件材料,断屑槽可适当选得窄些;反之,应选得稍宽些。

图1-71 断屑槽槽宽对R屑的影响

a)R屑较小 b)R屑较大

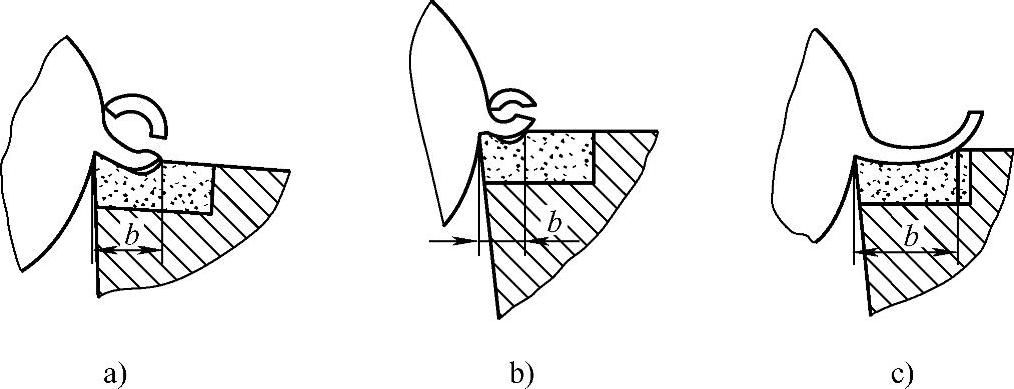

断屑槽的宽度b与进给量f和背吃刀量ap也有一定的关系(图1-72)。当进给量或背吃刀量大时,槽宽应适当增大;反之,应适当减小。其中,尤以b与f的关系更为密切。

图1-72 断屑槽宽度对切屑卷曲和变形的影响

a)槽宽b与进给量f相适应 b)断屑槽太窄 c)断屑槽太宽

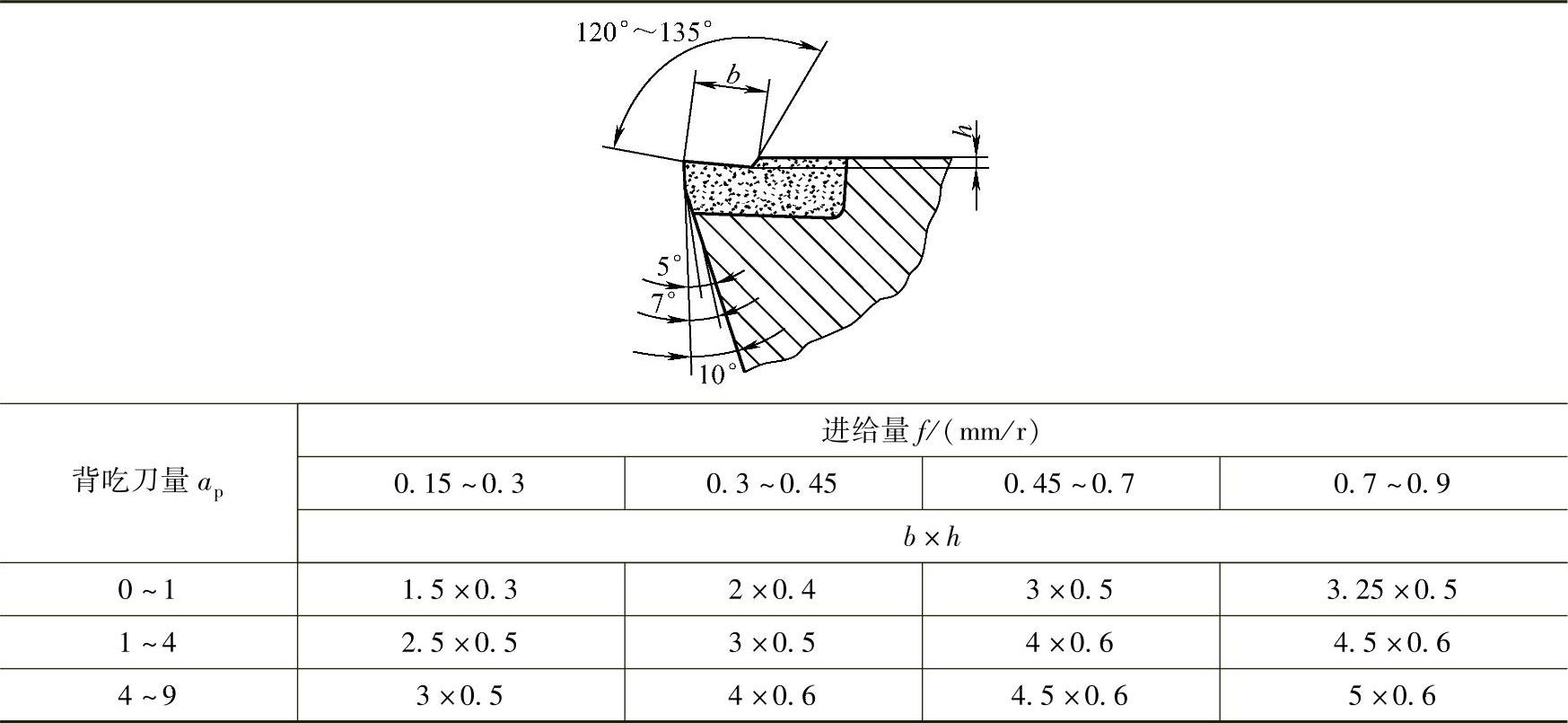

精车时由于背吃刀量小,进给速度慢,而转速较高,这时切屑的变形较小,切屑的流速加快。为了保持车刀的锋利,并使切屑有规律地排出,断屑槽应该窄一些、深一些。车刀断屑槽(槽宽b)及其参考尺寸见表1-8和表1-9。

表1-8 车刀断屑槽及其参考尺寸 (单位:mm)

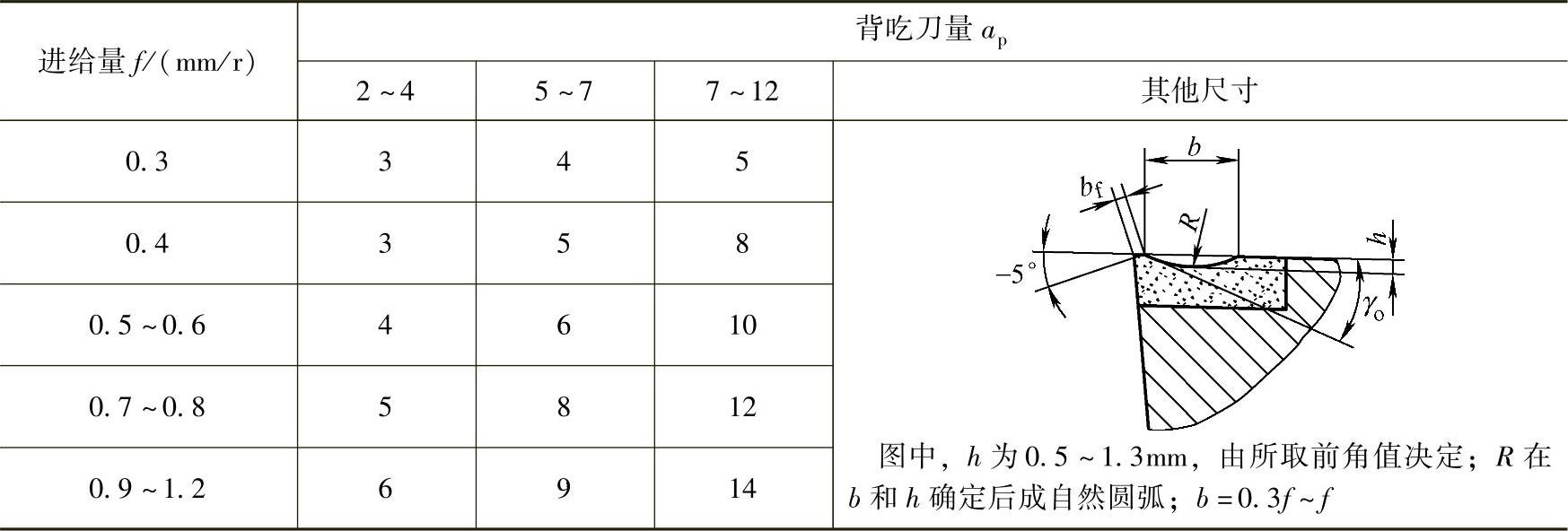

表1-9 车刀断屑槽槽宽b及其参考尺寸 (单位:mm)

注:按照本表所列数据磨成的断屑槽在车削时如不能断屑,可适当调整进给量(或背吃刀量与切削速度)。

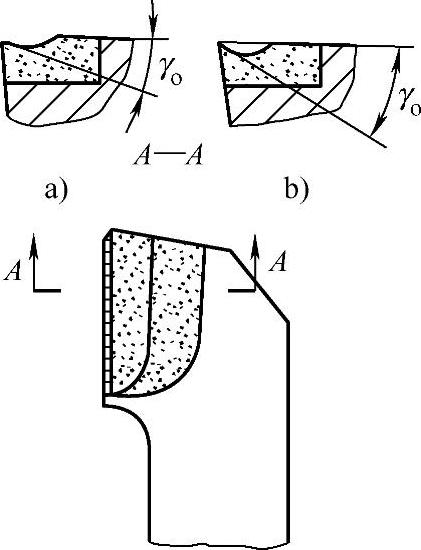

断屑槽的形状和前角的大小也有密切的关系,如图1-73所示。一般来说,刃磨断屑槽时可同时形成前角,如果刃磨中忽略了这一点而导致前角过小,则会增大车削中的切削力,并限制切削用量的提高,严重时还会损坏车刀或发生闷车现象;相反,刃磨断屑槽时过分增大前角,则会使锋利的车刀损坏。

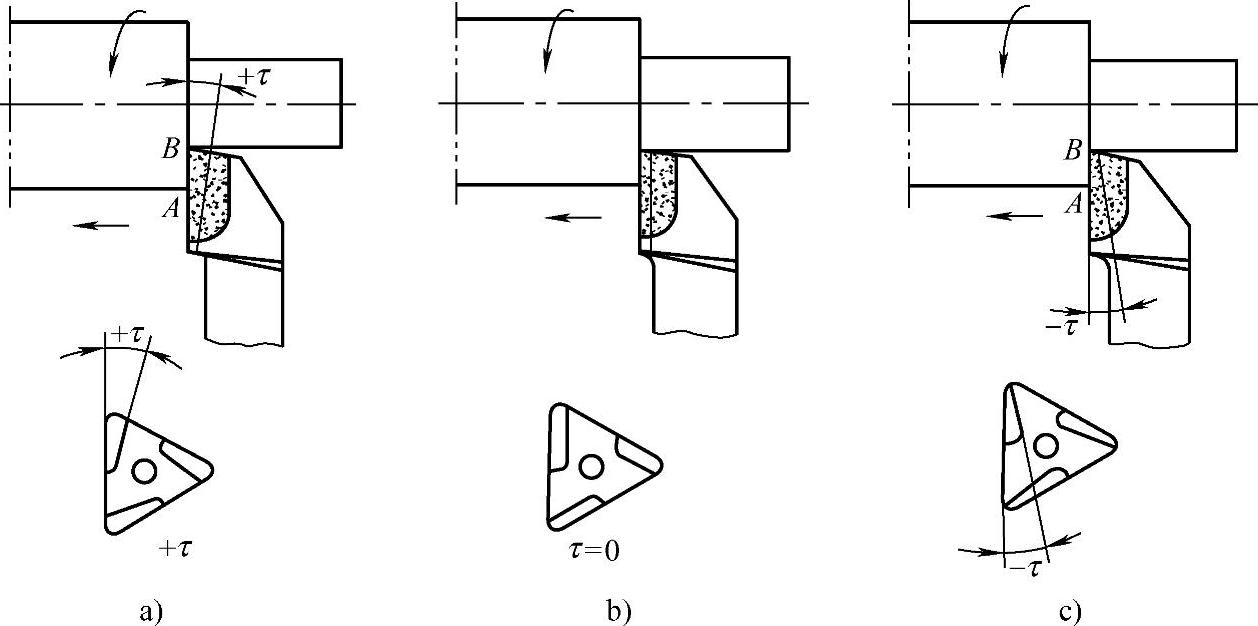

2)断屑槽斜角的影响。断屑槽的侧边与主切削刃之间的夹角称为断屑槽斜角,用 表示。常见的断屑槽前角有三种形式,如图1-74所示。图1-74a所示为外斜式,又称正喇叭式;图1-74b所示为平行式;图1-74c所示为内斜式;又称倒喇叭式。外斜式断屑槽的主要特点是断屑槽的宽度为前宽后窄,深度为前深后浅;内斜式则相反;平行式断屑槽为前后等宽、等深。以上介绍的三种槽型,其主切削刃上各点的前角(非工作状态)不变。

表示。常见的断屑槽前角有三种形式,如图1-74所示。图1-74a所示为外斜式,又称正喇叭式;图1-74b所示为平行式;图1-74c所示为内斜式;又称倒喇叭式。外斜式断屑槽的主要特点是断屑槽的宽度为前宽后窄,深度为前深后浅;内斜式则相反;平行式断屑槽为前后等宽、等深。以上介绍的三种槽型,其主切削刃上各点的前角(非工作状态)不变。

图1-73 断屑槽与前角的关系

a)前角γo磨得太小 b)前角γo磨得太大

图1-74 断屑槽斜角

a)外斜式 b)平行式 c)内斜式

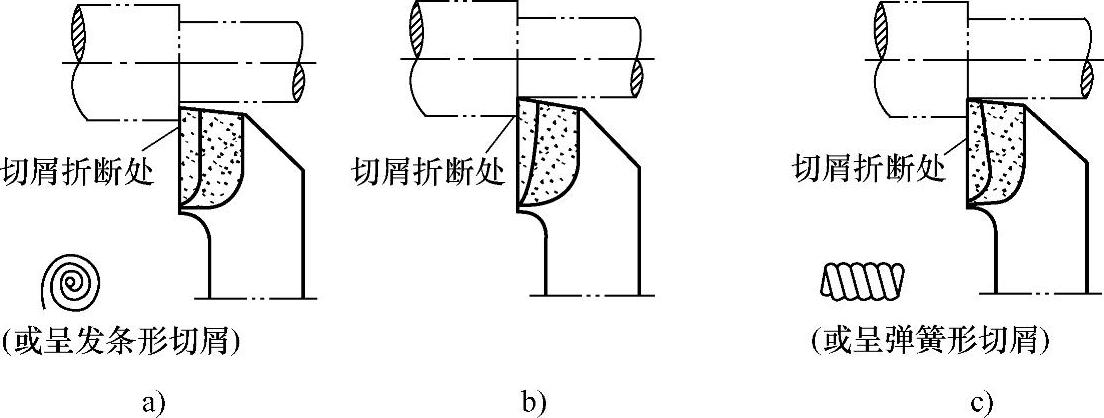

断屑槽斜角会影响切屑的形状。外斜式断屑槽使切屑容易与待加工表面或车刀后刀面相碰而折断成“C”字形或“6”字形切屑;内斜式断屑槽容易形成卷得很紧的螺旋形切屑,达到一定长度后靠自身的重量折断;平行式断屑槽则容易形成发条形切屑,如图1-75所示。

图1-75 断屑槽斜角对断屑的影响

a)平行式 b)外斜式 c)内斜式

所以,内斜式断屑槽能产生较为理想的切屑形状,但断屑范围小,主要用于半精车和精车。外斜式断屑槽的断屑范围较宽,能获得比较稳定可靠的断屑效果;但当背吃刀量较大时,容易产生堵屑,甚至出现损坏切削刃的现象,因此主要用于背吃刀量不太大的场合。平行式断屑槽的断屑范围及效果和外斜式相近,当背吃刀量的变动范围较大时,宜采用平行式断屑槽。

断屑槽斜角 的数值主要根据工件材料决定,一般在5°~15°的范围内选取。

的数值主要根据工件材料决定,一般在5°~15°的范围内选取。

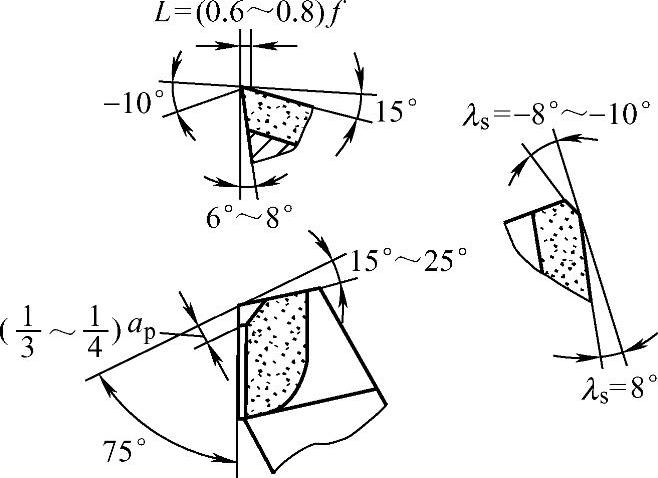

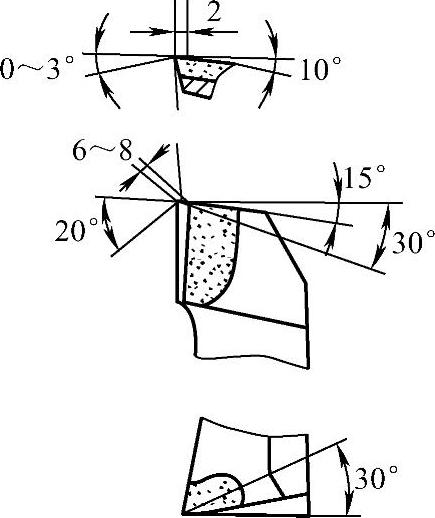

(2)改变车刀几何角度进行断屑 在背吃刀量和进给量选定的情况下,改变车刀几何角度会使切屑折断,而这往往是靠牺牲了车刀最适宜的几何角度来达到的。例如,当主偏角小于90°时,增大主偏角会使切屑厚度增加,从而使断屑容易。但这样就会减小刀尖角,使刀尖强度降低,因此这种方法比较少用。最常见的是在切削刃上磨出双重刃倾角(图1-76中的λs=-8°~-10°和λs=8°),使刀尖处的前角减小,从而增加刀尖强度,使切屑卷曲离开工件,靠“甩断”方式断屑。离心断屑法用这种车刀加工中碳钢所切下来的切屑是卷状;加工高强度、高韧性的材料时,则不易断屑。加工强度高且具有硬皮的工件时,常选择负倒棱比较宽的车刀,如图1-77所示的90°无槽断屑车刀有较好的效果。

图1-76 采用双重刃倾角断屑

图1-77 90°无槽断屑车刀

一般来说,改变车刀角度时,往往从改变前角和刃倾角入手,或者在一定的切削规范下,在主切削刃上磨出负倒刃及增大主偏角等来达到断屑的目的。

(3)合理选择切削用量进行断屑 在切削用量中,对断屑影响最大的是进给量,其次是背吃刀量,切削速度的影响较小。

1)进给量的选择。进给量增大时,切削厚度增大,切屑厚度a屑也相应增大。当a屑增大时,切屑上的弯曲应力增大,因此进给量增大时比较容易断屑;当进给量很小时,a屑也很小,切屑在车刀刃口附近会因发生卷曲而脱离前刀面,很可能不与断屑槽台阶相碰,或者即使相碰,也因为所产生的弯矩和应力很小而不足以使切屑折断。因此,当采用很小的进给量时,断屑很困难。所以,增大进给量是实现断屑的有效措施之一。

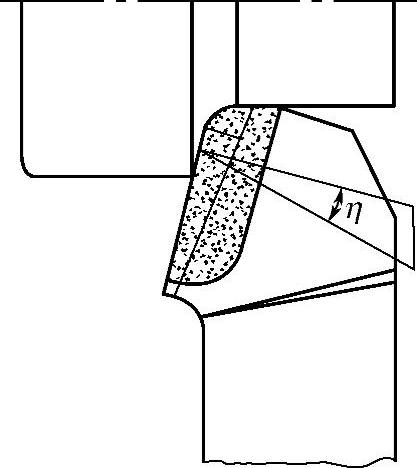

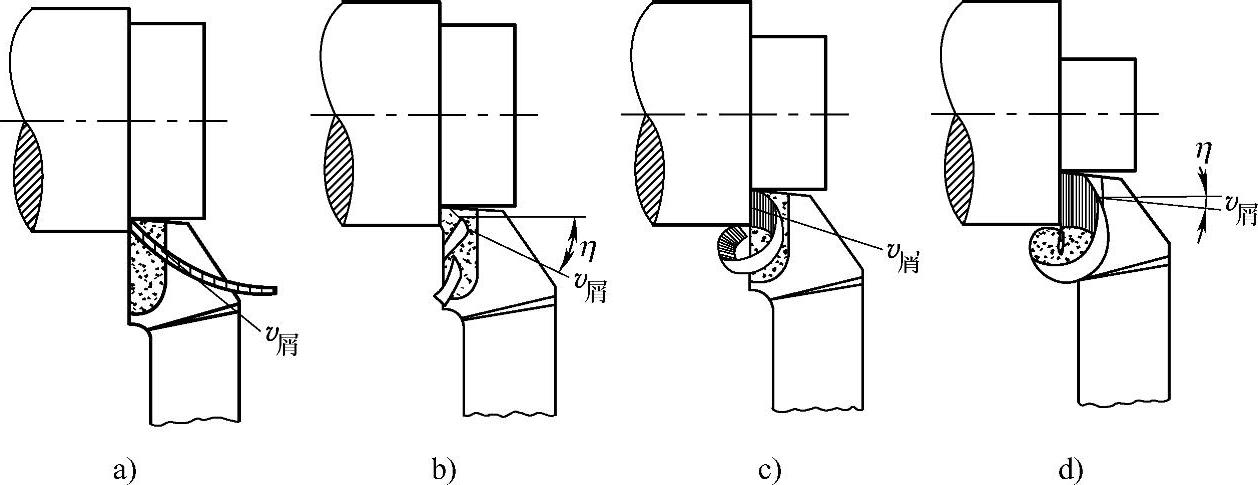

2)背吃刀量的选择。背吃刀量ap主要通过对出屑角η的影响来断屑(出屑角就是车削时,切屑流出方向偏离主切削刃垂线的角度,如图1-78所示)。

背吃刀量ap减小时,车刀过渡切削刃和副切削刃切削作用所占的比例增大,从而使η增大,如图1-79所示。

当背吃刀量ap很小时(图1-79a),切屑在流出过程中很可能碰不到车刀上的断屑槽台阶,因此不易断屑;当背吃刀量ap较小时(图1-79b),切屑虽有可能碰到断屑槽台阶,但因η较大,翻转后的切屑不易碰到障碍物,因此也不容易断屑;当背吃刀量较大时(图1-79c),切屑翻转后会碰到车刀后刀面或工件而较易断屑;当背吃刀量很大时(图1-79d),η很小,切屑翻转后会碰到工件而容易断屑。(https://www.xing528.com)

应当指出,在考虑背吃刀量对断屑的影响时,不能孤立地考虑背吃刀量,而应与进给量f联系起来加以考虑,即应考虑进给量和背吃刀量的比值 对断屑的影响。例如:当

对断屑的影响。例如:当 很小,f也很小时,由于切屑宽而薄,因此不易断屑;当

很小,f也很小时,由于切屑宽而薄,因此不易断屑;当 较小,f较大时,容易形成圆卷形切屑。车削钢件时,要得到理想的断屑效果,必须选择合适的f、ap和

较小,f较大时,容易形成圆卷形切屑。车削钢件时,要得到理想的断屑效果,必须选择合适的f、ap和 的值。

的值。

图1-78 车削中的出屑角η

图1-79 背吃刀量ap对出屑角η和断屑的影响

a)背吃刀量很小 b)背吃刀量较小 c)背吃刀量较大 d)背吃刀量很大

3)切削速度的选择。实践证明,切削速度vc只有在f、ap较小的情况下才能显示出其对断屑的影响。在f、ap较小时,vc提高后不易断屑,这主要是在高速下切削温度较高,切屑的塑性增大以及切削变形和切削力减小的缘故。但当f、ap较大时,由于断屑槽台阶起着主要作用,所以vc对断屑的影响便不明显了。

另外,工件材料的塑性越好,韧性越大,越不容易断屑。例如,在相同的切削条件下,车削40Cr钢就比车削45钢难断屑。

总之,断屑是一个比较复杂的问题,并且各个因素对断屑的影响不是孤立的,而是互相联系的。所以,只有根据具体加工对象和条件,合理选择车刀几何角度和切削用量,才能得到满意的断屑效果。

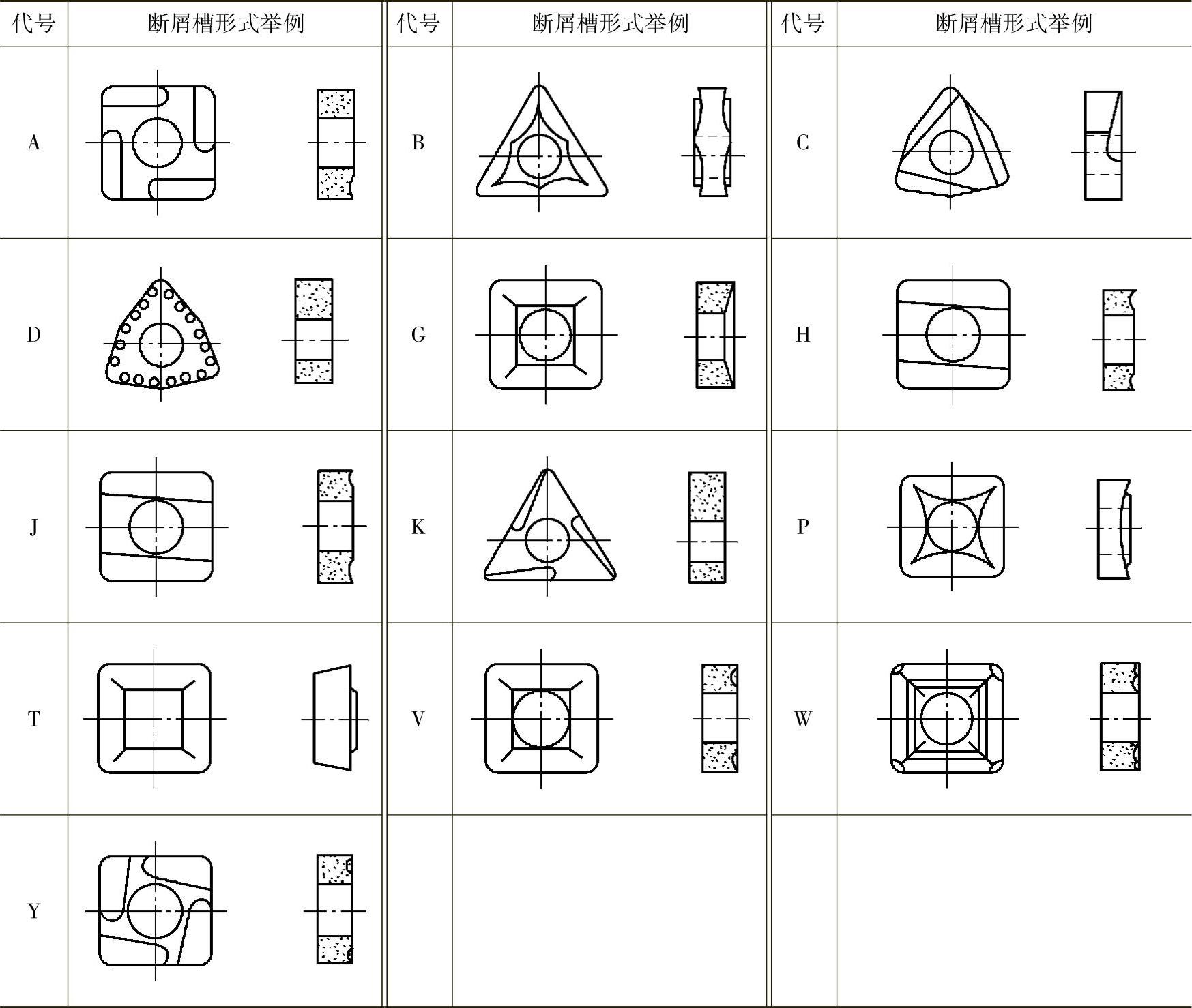

2.可转位刀片上断屑槽的形式

可转位刀片上断屑槽的形式见表1-10,其断屑槽宽度用舍去小数位部分的毫米数表示。

表1-10 可转位刀片上断屑槽的形式

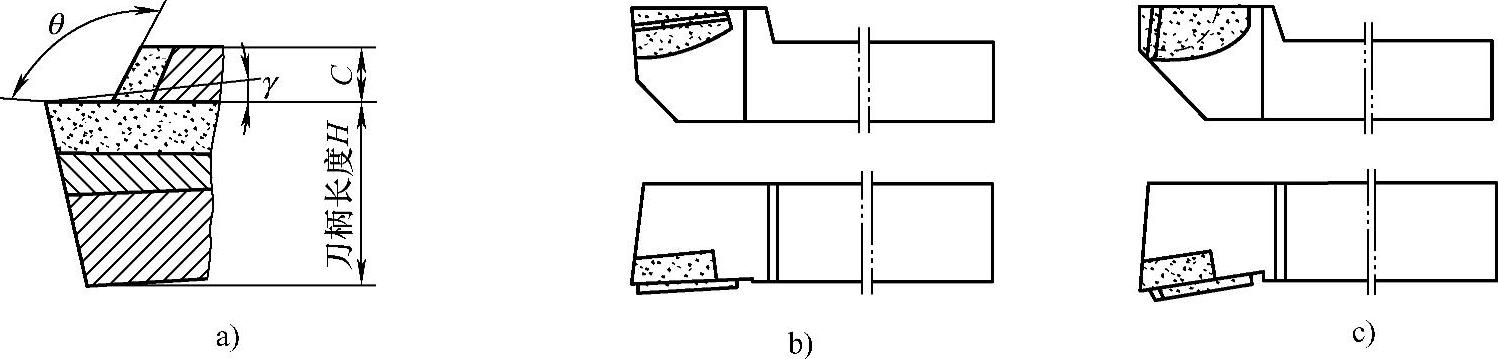

3.利用断屑台或断屑板和断屑器断屑

(1)断屑台断屑刀体上焊或粘结断屑台的情形如图1-80所示。在图1-80a中,断屑台的高度C是刀柄高度H的1/5~1/3(刀柄大时取小值),槽间角θ=120°。这种断屑形式在一定范围的切削用量下更能发挥作用。图1-81a所示为焊有断屑台的车刀,其在切削速度vc=70~180m/min、背吃刀量ap=2.5~6mm、车削材料为40Cr的工件时,取B1=(1.5~2.0)f,C=(1/5~1/3)H。

图1-80 刀体上焊断屑台

a)断屑台尺寸 b)主偏角为90°的车刀焊断屑台 c)端面车刀焊断屑台

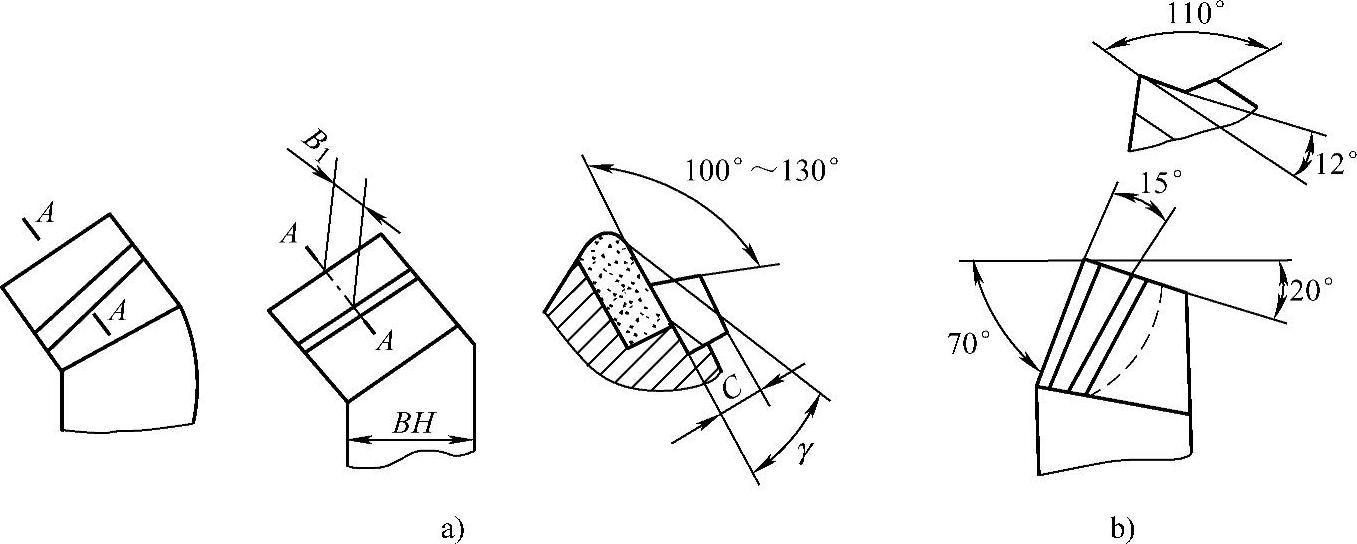

图1-81b所示是另外一种焊有断屑台的车刀,其κr=70°,κ′r=20°,λs=10°,γo=12°,αo=6°;车削中采用的切削用量为:vc=35~60m/min,ap=6~15mm,f=0.9~1.35mm/r。用这种车刀加工35WCrVA材料的工件能获得良好的断屑效果。

图1-81 焊有断屑台的车刀

a)形式Ⅰ b)形式Ⅱ

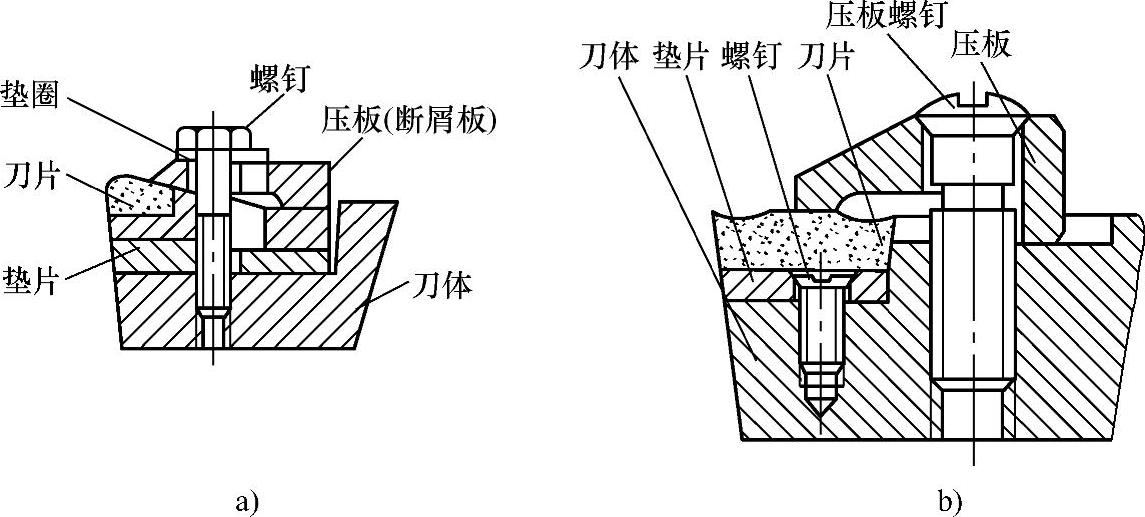

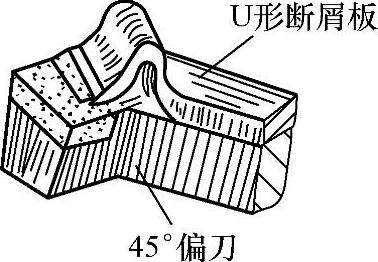

(2)断屑板和断屑器断屑 图1-82所示是在机械夹固式车刀上安装断屑板的情况。用螺钉和压板将硬质合金刀片固定在刀体上,刀片上的压板同时起着断屑板的作用。车削中,当切屑流出时,通过断屑板将切屑折断。图1-83所示是一种U形断屑板,其安装时与车刀一起用螺钉紧固在刀架上。使用这种断屑器车削碳素钢工件时,可迫使切屑向下流出,避免缠绕在刀架或工件上;车削铸铁或高速切削黄铜工件时,对控制碎小切屑的下落也能起到作用。

图1-82 带断屑板机械夹固式车刀

a)形式Ⅰ b)形式Ⅱ

图1-83 带U形断屑板的车刀

利用断屑板断屑成本低,且比较方便,但断屑板尺寸和其在车刀上的安装位置要适当,否则会给操作中的对刀带来不便,甚至会影响操作者观察刀尖的切削情况。

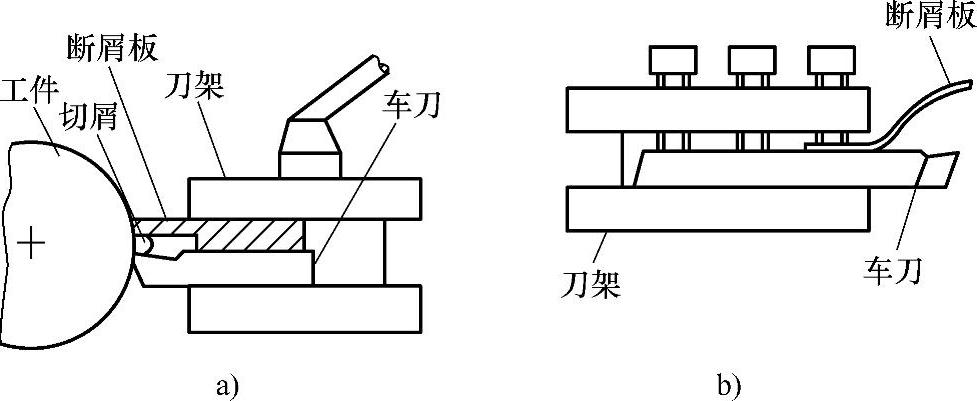

图1-84所示是两种遮板式断屑器,断屑板宽度约为25mm。

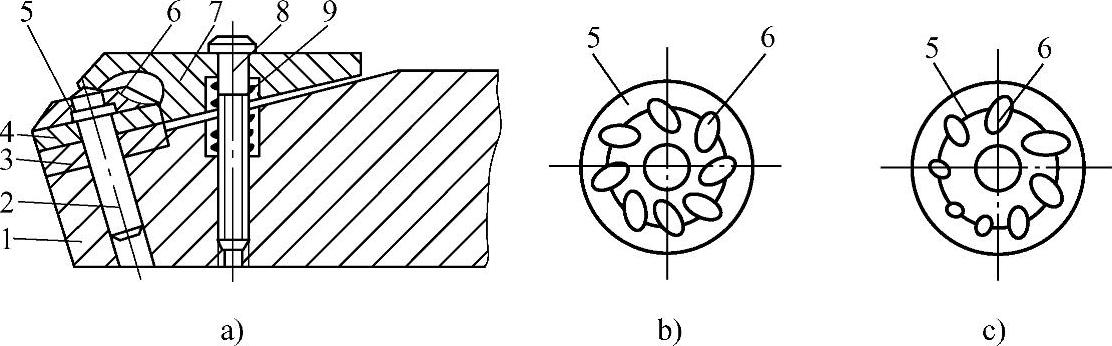

图1-85所示为某厂采用的一种回转式断屑器车刀,断屑器5是一个带倾斜工作表面的合金圆盘,其工作表面上制有凹槽6。压板7压紧在销钉2的端面上,在刀体1和销钉2上装有硬质合金刀片4和刀座3。切削时,切削力的作用迫使断屑器5在销钉上回转,将切下的切屑折断。图1-85b表示断屑器上不同尺寸的凹槽,图1-85c表示断屑器可配置不同间距,以保证断屑效果。

图1-84 遮板式断屑

a)直板式 b)弯板式

图1-85 回转式断屑器车刀

a)车刀结构 b)断屑器上不同尺寸的凹槽 c)断屑器上不同间距的凹槽

1—刀体 2—销钉 3—刀座 4—刀片 5—断屑器 6—凹槽 7—压板 8—螺钉 9—弹簧

4.断屑槽的磨砺

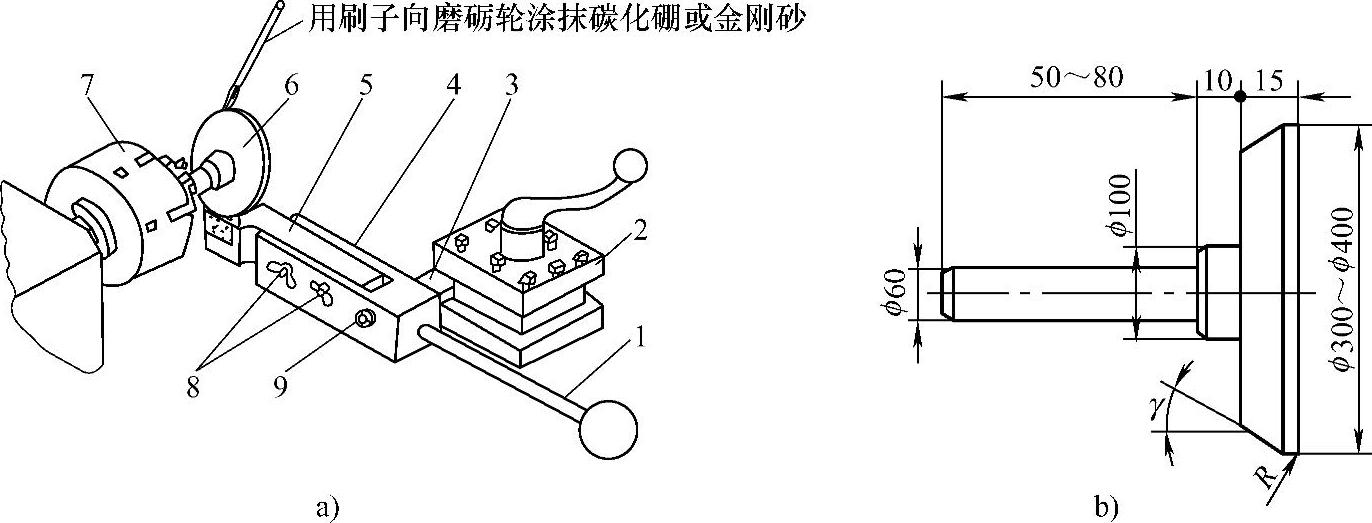

断屑槽可在砂轮机上直接磨出,但这种手磨方式难以控制断屑槽的角度、宽度和深度,尤其是对要求较高的断屑槽,会影响其断屑效果。某厂在缺少工具磨床的情况下使用车床磨砺断屑槽,其情况如图1-86a所示。

图1-86 在车床上磨砺车刀断屑槽

a)车刀断屑槽磨砺装置 b)磨砺轮形状和参考尺寸

1—手柄 2—刀架 3—连接块 4—工具体 5—车刀 6—磨砺轮 7—自定心卡盘 8—固定车刀螺钉 9—旋转轴

磨砺轮6使用铸铁制造,其形状和各部尺寸如图1-86b所示,其圆弧半径和尺寸应与所磨断屑槽相适应。磨砺时,将磨砺轮夹持在自定心卡盘7上,工具体4通过连接块3(两者焊接在一起)装夹在车床刀架上。待磨断屑槽的车刀5装在工具体4内,然后确定好磨砺轮6与车刀5之间的相对位置。在磨砺过程中,需向磨砺轮6上涂抹变压器油和调稀的碳化硼(200目)或金刚砂。车床主轴转速为200r/min。磨砺时,将手柄轻轻向下压,这样工具体4就会绕旋转轴9转动,而使车刀刀体向上抬。当断屑槽按尺寸要求磨好后,慢慢使车刀落下。

当要求只在刀体上磨砺月牙洼时(图1-87),只需将磨砺轮6改小即可,其磨砺方法与以上相同。

图1-87 在车刀刀体上磨砺月牙洼

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。