1.优选车刀“四角”的倾向和原则

(1)前角的选择 优选车刀角度主要是对“四角”(前角γo、后角αo、主偏角κr和刃倾角λs)和刀尖状况的选择,而在“四角”中,首先要确定合理的前角。

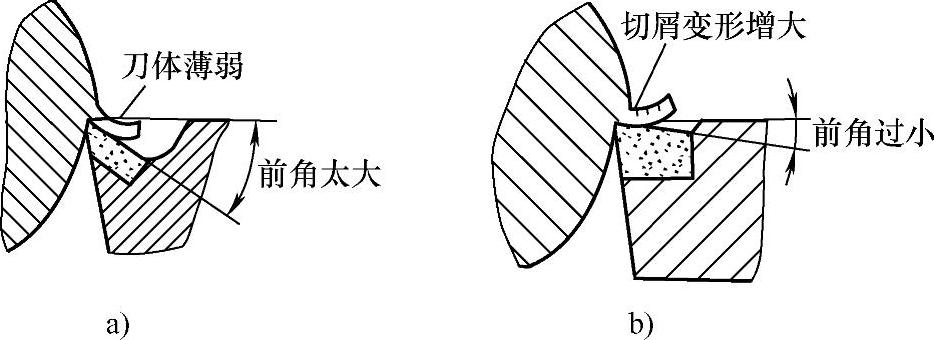

在任意一把车刀中,前角都是非常重要的,因为前角的大或小,与切削质量的好坏有很大关系。前角大时,由于切屑变形小,切削力下降,切削起来轻快,如果其他角度配合得当,是可以提高生产率的。增大前角可以减少切屑的变形,降低切削力和减少车床动力的消耗。任何一台车床,其主轴所能输送的最大功率是一定的。因此,就刀尖角度而言,挖掘车床潜力的主要方法是增大前角。但是,前角增大后,由于楔角相应减小而使切削刃部分的强度降低,使刀头变得薄弱(图1-60a),散热性差,特别是对于抗弯强度差的硬质合金刀具,其刃口处易产生崩刃或裂纹。因此粗加工时,前角宜取小值。硬质合金车刀由于刀片本身的脆性大,前角应比高速工具钢车刀小一些。但是,前角过小时会使切屑变形增大(图1-60b),造成切削力增大,也就限制了切削用量的提高,特别是当车床的刚性不足时,常常引起振动。在车削硬度和强度都较大的钢件时,为了保护刀尖和切削刃,常采用负前角。

图1-60 车刀前角过大或过小

a)前角太大 b)前角太小

前角究竟选择多大才合适?这取决于采用哪种车刀,切削什么样的材料和工件,是精加工还是粗加工等情况。

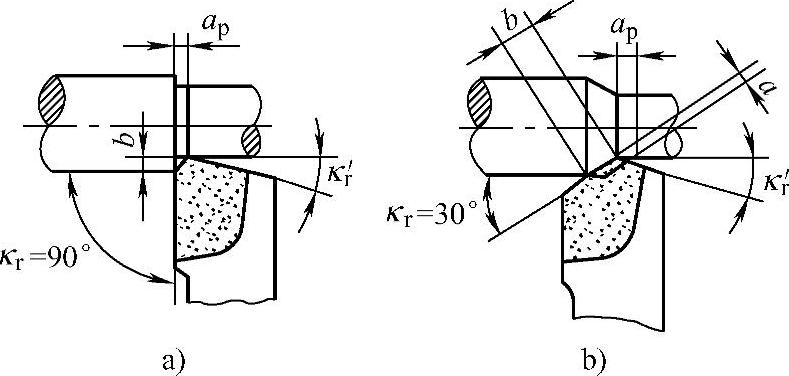

为了克服增大前角造成切削刃强度降低的不良后果,可以设法增长切削刃的长度,减小单位切削刃承受的压力,加强切削刃部位的散热状况和改变车刀的受力状况等。在实际应用上,一般是增大刀尖角和采用大的刃倾角。这里应注意,刀尖角的增大不是以减小主偏角来获得的,而是通过在刀尖处磨一条过渡刃来解决。主偏角的增大使切屑变得厚而窄(图1-61a),这样可以减小工件的背向力,在加工刚度不足的工件时,可采用较大的切削用量。但在个别情况下,如加工奥氏体钢和冷硬铸铁一类材料时,宜选用20°~30°的主偏角,此时切屑将变得薄而宽(图1-61b),有利于减小单位切削压力和加强刀尖部分的散热。

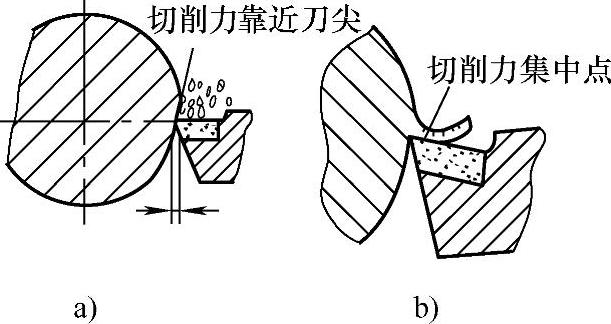

切削脆性材料,如灰铸铁、可锻铸铁、脆性的青铜及黄铜等时,切屑呈崩碎小块,切削力全部集中在切削刃上(图1-62a),因此刀尖处受到冲击。为了保护刀尖,需要选择较小的前角。一般来说,使用硬质合金车刀时,前角可选为0°~10°;使用高速工具钢车刀时,前角可以选择得比硬质合金车刀大些。切削塑性材料,如普通钢材、铸钢及软的青铜时,切屑呈节状或长带形,切削力集中点离切削刃较远(图1-62b),切削刃不易崩缺。但另一方面,由于切削塑性材料时金属变形较大,为了减小切削力,使切屑变形容易,通常把前角加大到10°~15°;车削硬度和强度大的钢件时,前角可取0°~10°。

图1-61 改变主偏角的作用

a)选用90°主偏角 b)选用30°主偏角

图1-62 根据被切削材料选择前角

a)切削脆性材料 b)切削塑性材料

按照上述推荐数值确定前角的角度时,对于粗加工、硬度和强度较高的材料以及在毛坯质量差的情况下,一般取下限。

(2)后角的选择 一般认为后角的作用是减少车刀与工件的摩擦和后刀面的磨损。可根据切削厚度选择后角,习惯上选6°~12°。实践证明,在某些加工情况下,减小后角能收到很好的效果。

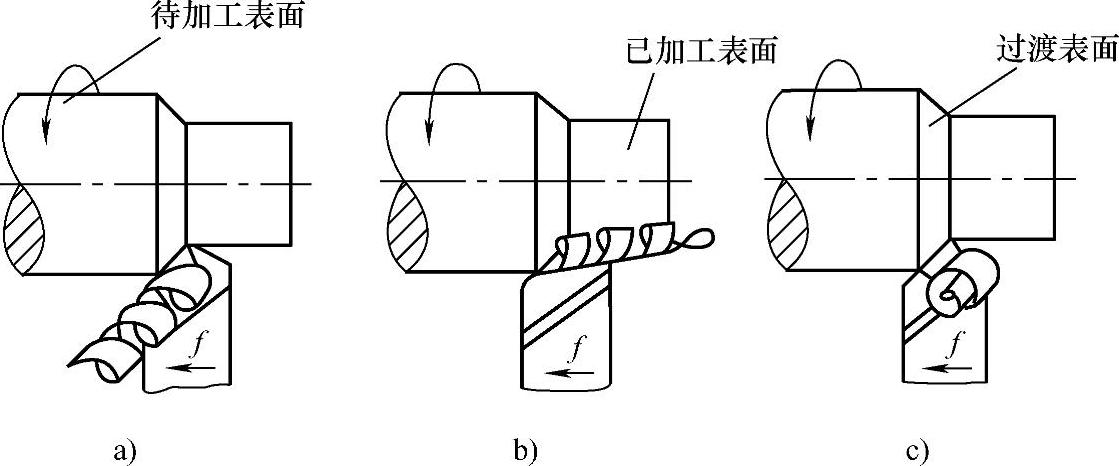

(3)刃倾角的选择 采用负的刃倾角是增加切削刃强度的一项有力措施。刃倾角的大小会影响切屑流出的方向,如图1-63所示。当λs为正值时,切屑流向待加工表面;当λs为负值时,切屑流向已加工表面。因此精加工时,为了获得好的表面质量,λs总取正值;粗加工时,为增大切削刃的强度,λs总取负值,这对于大前角的强力切削刀具特别重要。

图1-63 刃倾角与切屑流出的方向

a)λs>0° b)λs<0° c)λs=0°

当λs为负值时,刀尖位置最低,切削时切削刃离刀尖较远的部分先接触工件,而后逐渐切入,这样可以减少刀尖所受的冲击,使切削刃不易崩裂,而且作用力远离刀尖部分,大大改善了受力情况。若采用正的刃倾角,则刀尖高于切削刃,切削时刀尖先接触工件,刀尖将承受很大的弯曲压力,很容易产生打尖和崩刃现象。

选择刃倾角的原则是:粗车钢料和铸铁材料以及车削冲击较大的工件时,要求刀头强度好,刃倾角总是取负值,一般在-5°~0°范围内选择;精车时,为了防止切屑流出后划伤已加工表面,刃倾角应取正值,可在0°~5°范围内选择;进行一般性车削时,可选择0°的刃倾角;切削不连续表面时,为了提高刀具的抗冲击能力,λs可取-30°~-10°;微量精车外圆时,λs可在45°~75°范围内取值,但采用很大的正刃倾角时,应同时采用较大的正前角和主偏角,以使背向力不致太大。

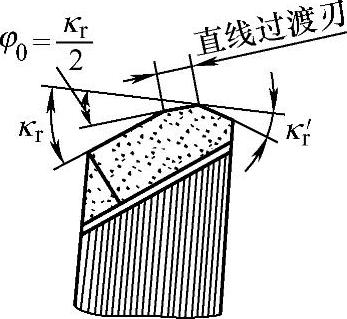

图1-64在刀尖处磨出过渡刃

2.强力切削时刀尖角的优选

在实际加工中,增大前角通常同时配合增大刀尖角和采用负的刃倾角。前面讲到,增大刀尖角不是以减小主偏角来获得的,而是在刀尖处磨出一个过渡刃(图1-64),这是增加主切削刃和刀尖强度的一项有力措施。(https://www.xing528.com)

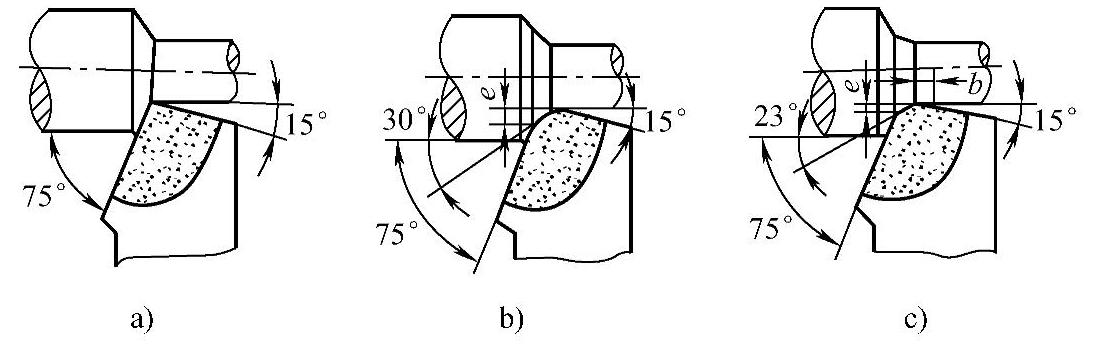

例如,采用如图1-65所示的车刀加工45钢的锻件,转速已根据工件直径选定了,为了提高车削效率,背吃刀量选择得较大,车刀前角选择得也较大,同时将进给量从0.5mm/r提高到了1mm/r。车削时车刀走过一段后,刀尖突然崩刃,经检查是由于前角较大,致使切削刃强度不够造成的,于是决定采用较大的刀尖角,并使用优选法对刀尖角进行优选。采用的优选范围为90°~180°,用对分法取试验点,如图1-66所示,即先在中间找一点为135°(90°+180°=270°/2=135°),然后进行切削试验,若发现较90°刀尖角有好转,则在135°~180°的范围内找中点157°做试验,切削后发现情况更好。若主偏角经优选仍采用75°,则可对进给量进行优选,如将进给量提高到1.21mm/r,若切削情况仍然良好,则整个优选完毕。在实际磨刀时,刀尖角为135°,主偏角仍取75°,副偏角不变。刀尖角的增大是在主切削刃处增磨出一条30°的过渡刃,如图1-65b所示(若刀尖角为157°,则在刀尖处磨一条23°的过渡刃),并在斜刃后面磨出一条0°的平刃(图1-65c中的b段部分)。过渡刃的尺寸e约取背吃刀量的1/4;平刃宽度b取进给量的1~1.5倍。实践证明,以上刀尖角的选取对强力车削能获得良好的效果。

图1-65 车削外圆时不同的刀尖角

a)εr=90° b)εr=135° c)εr=157°

图1-66 优选刀尖角

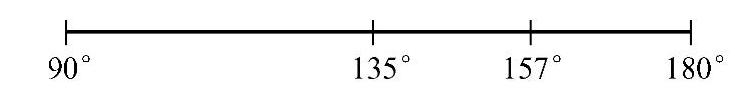

车削工件中,为了提高工作效率,往往采用加大进给量的方法,但当进给量加大到一定程度时,会出现车刀刀尖被打掉的现象,并且表面粗糙度值极大,给精加工带来了不利。例如,某厂在中型车床上粗车ϕ75mm×600mm的外圆,材料为45钢,所用刀片的材料是P10硬质合金。开始加工时使用如图1-67所示的车刀,其主偏角κr=90°,前角γo=8°,后角αo=6°,刃倾角λs=0°;采用的切削用量为:切削速度vc=84m/min,进给量f=0.48mm/r,背吃刀量ap=2.5mm。

分析加工情况,为了提高效率,需要增大进给量,但这时进给力也会随之增大,刀尖承受的冲击力也增大。当进给量增大到一定程度时会出现“打刀尖”现象,其主要原因是刀尖薄弱,不耐冲击。由于影响车刀强度的主要因素有主偏角kr和刃倾角λs,当进给量增大,而表面粗糙度值大时,应考虑刃磨修光刃。后来,该厂调整了车刀角度如图1-67b所示,κr=45°,γo=12°,αo=6°,λs=-6°,刀尖修光刃为4mm;并将切削用量调为:vc=84m/min,f=2.65mm/r,ap=2.5mm,从而保证了车刀的使用寿命,提高了加工效率。

图1-67 粗车外圆时使用的车刀

a)开始加工时使用的车刀 b)经过调整后使用的车刀

3.间断切削时车刀角度的优选

如果需要在正方体毛坯上车削出一段圆柱形,此时车刀进行间断切削,工件转一转,车刀要承受四次冲击,要求切削刃有好的抗冲击强度。对于这种加工情况,采用0°前角或负前角车刀不能取得好的效果。因为实践证明,当切削用量略微提高后,刀片易出现裂纹折断,其原因是负前角增加了切削抗力,当超过刀片的抗压强度后,刀片就会产生破坏,同时还增加了车床功率的消耗。因此,采用负前角车刀进行间断切削并不利于加工,更不利于提高生产率。这时,如果采用大的正前角车刀,则会使切削抗力大大减小,使切削变得轻快。但前角增大后,切削刃的抗弯强度降低,容易产生弯曲折断,出现崩刃,解决此问题的办法是在增大前角的同时,采用大的刀尖角和负的刃倾角。在实践中,通过对各种角度的优选,发现用前角和主偏角都为30°(不超过45°)、刃倾角为-30°的车刀进行断续切削时,切削轻快,刀具寿命长,加工质量好,且能减轻对车床的冲击负荷,改善车床的工作状况。

从以上间断切削车刀角度的选择上可以看出:只要对车刀切削原理有明确的认识,即可确定角度优选范围,然后经过反复优选,就可以获得理想的角度。

4.精车时车刀角度的优选

精车的目的是获得低的表面粗糙度值和高的尺寸精度。因此,在车刀角度的选择上,要保证有锋利的刃口,能进行微量切削和高速切削。副偏角的大小直接影响着已加工表面残余面积的高度,因而精车时应尽量采用小的副偏角或取一段平刃。此外,由于副切削刃对工件表面起修光作用,因此副切削刃的刃口应锋利,并有合理的负前角和副后角。为了降低工件的表面粗糙度值,应尽量使车刀各刀面具有更高的光洁性。在切削用量的优选上,应以提高切削速度为主。下面举例说明精车时车刀几何角度的选择原则。

某厂在卧式车床上加工ϕ65mm×200mm的45钢轴件,要求表面粗糙度值达到Ra1.6μm。根据精加工的特点,采用了刀片材料为P01的小平刃硬质合金车刀,其刃宽6mm,前角γo为8°,后角αo为6°;切削用量取主轴转速150r/min,进给量f=0.2mm/r,背吃刀量ap=0.1mm。加工后,发现工件表面有微小的波纹,定为不合格品。通过检查,认为车床、夹具等均无问题,造成工件表面有微小波纹的主要原因,是车刀采用6mm宽的平刃而使加工系统产生了微振。为了解决这一质量问题,通过反复优选,采用了大刃倾角高速平刃精车刀,取刃倾角为73°,进行平刃斜车。采用该刀具加工上述工件后,转速可达1200r/min,生产率提高了3倍以上,并可进行背吃刀量为0.02~0.03mm的微量切削。关于平刃斜车的切削原理,通过分析研究,认为平刃倾斜73°以后,车刀的前角将相应增大为55°~65°,后角则较原来有所减小。

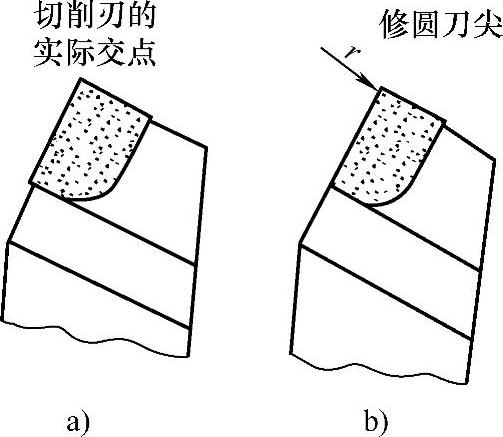

5.刀尖圆弧半径的优选

精加工时,常在刀尖处磨出一个小圆弧(图1-68),这不仅增加了刀尖强度,还能使工件上的残余面积减少,从而增加被切削表面的光洁性。小圆弧半径一般为0.5~2mm,磨大了反而不好。但是,并不是说粗加工中为了切削顺利,应采用小的刀尖圆弧半径;而精加工时,为了提高被加工表面的光洁性,就应该采用大的刀尖圆弧。车削中,切削力和切削热都集中在刀尖处,同时刀尖处的强度差,不容易散热,又最容易磨损,直接影响着车刀的寿命和工件的加工质量。因此,对刀尖圆弧半径的选择是很重要的。当刀尖圆弧半径增大时,车刀的圆弧刃增长,其主偏角小于直线刃主偏角,容易引起工件变形和振动,并且会使切削热增多。但是,车刀切削刃工作长度的增加改善了散热条件,使切削温度降低,同时使刀尖强度增大,有利于提高加工表面的光洁性。选择刀尖圆弧半径时一般可以依据以下几点。

图1-68 刀尖处形状

a)尖形 b)圆弧形

1)粗车时,切屑变形严重,切削力大,切削热多,可选择较大的圆弧半径;精车时,考虑加工精度和表面粗糙度,应选用适当的圆弧半径。

2)工艺系统(工件、车床、车刀、夹具)刚性较好时,应选取较大的圆弧半径;反之,应选用较小的圆弧半径。

3)车削较硬材料或容易引起车刀磨损的材料时,应选取较大的圆弧半径;反之,应选用较小的圆弧半径。

车刀上的刀尖圆弧半径与过渡刃、刃倾角和前角等有关,有的车刀刀尖处不采用大的圆弧,而采用过渡刃或前角、刃倾角等角度的协调配合,加工中应根据具体情况合理选用和确定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。