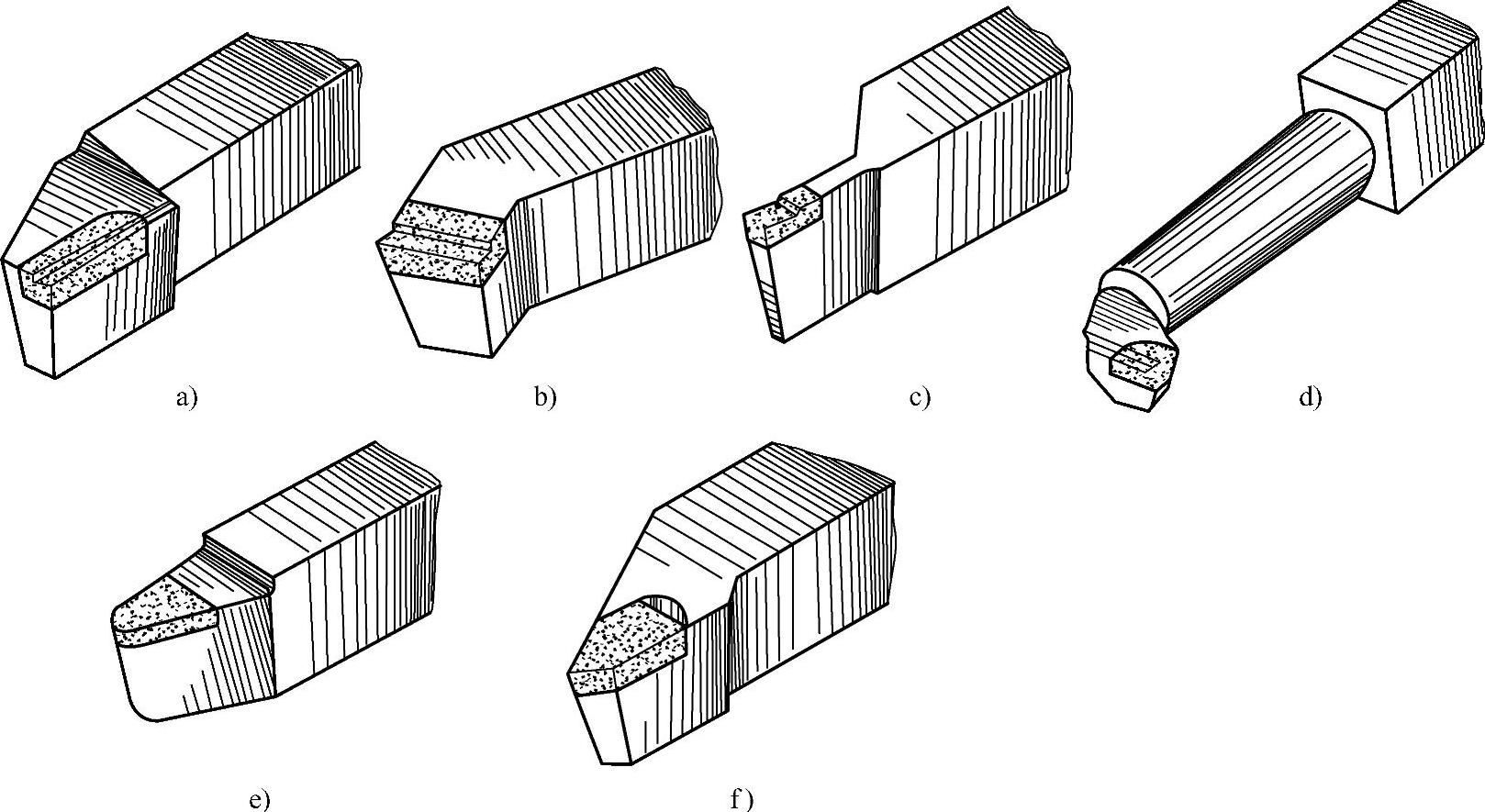

图1-23所示为焊接式车刀,它使用钎料(脱水硼砂和铜)将刀片焊接在刀体上的刀槽内。

图1-23 焊接式车刀

a)偏刀 b)弯头车刀 c)切断刀 d)车孔刀 e)圆弧槽车刀 f)螺纹车刀

1.防止刀片产生裂纹的措施

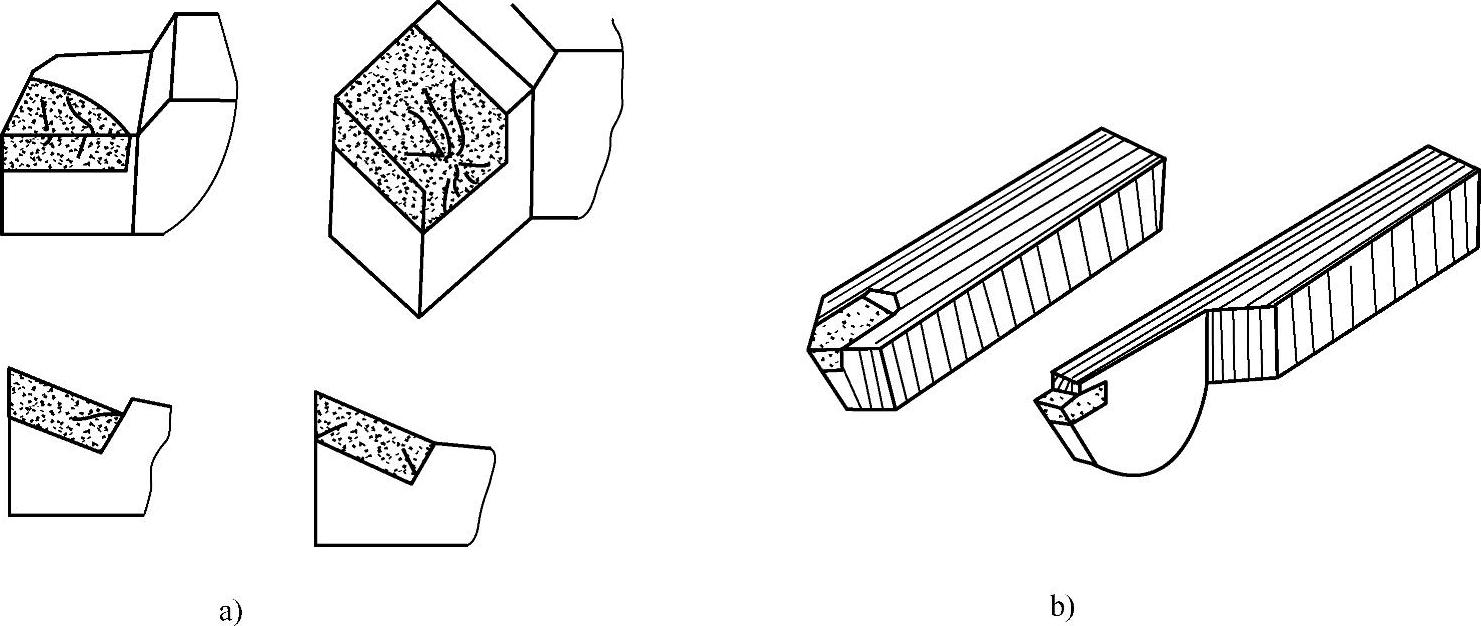

焊接在刀体上的刀片一般为硬质合金刀片(或陶瓷材料刀片),由于硬质合金性脆且导热性差,热后收缩率大,因此焊接时如果操作不当,会产生很大的内应力,从而出现不同形状的裂纹,如图1-24a所示。

车刀在焊接中或焊接后的冷却速度对焊接质量有很大影响,急速冷却会使刀片产生爆裂。焊好的车刀应立即进行低温回火(220~250℃),然后放在干燥的保温介质中(如木炭粉、石棉粉等)保温6~8h,以清除大部分焊接应力,减少刀片裂纹的产生,提高车刀的使用寿命。

焊接中的加热速度同样对焊接质量影响较大。若快速加热,会产生很大的内应力,导致刀片在焊接层处因局部热应力过大而出现崩裂。由于硬质合金的热导率低,对于快速加热的灵敏性高,所以焊接中加热必须缓慢。

刀片在刀槽内应“自由”一些,不宜卡得太紧(图1-24b),否则会导致焊接应力增加,使刀片产生裂纹。刀片与刀槽的接触面要平整,如有凸凹坑和黑皮会使两者不能很好地贴合,造成钎料分布不匀,引起应力集中,从而导致刀片裂纹。另外,刀槽形状要和刀片一致,尺寸相差不宜太大;刀片外伸量不要太大,否则,由于车刀在焊接过程中承受拉应力,受热膨胀后的收缩率也不一样,刀片焊接层处可能出现崩裂。

图1-24 刀槽形状与刀片裂纹的关系

a)刀片产生裂纹 b)刀片在刀槽内不应卡得太紧

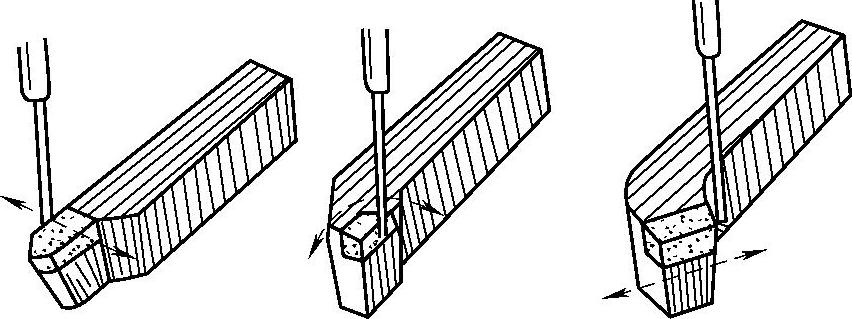

焊接中,当钎料熔化后,要用一个尖棒将刀片压紧一下,并将刀片沿刀槽往复移动两三次(图1-25),以排除焊缝中的多余熔渣。尖棒顶端不能太大,否则会在压刀片时使刀片遇急冷而产生裂纹。刀片与钎料之间和钎料与刀槽之间因金属分子的扩散而粘结着,这种粘结的强度高于焊层材料的强度,所以焊层要尽可能地减少,且应连续均匀,如钎料太厚,刀片会焊不结实。(https://www.xing528.com)

2.废旧刀体的再生

焊接已经使用过的硬质合金车刀前,应将刀槽内的废旧刀片清理干净。大批量清洗时,可采用化学方法,步骤如下:

1)清除各种废旧铜焊车刀的油污,用煤油浸1h左右。

2)除污后,将车刀放入除铜液槽内加温至70~80℃,两三天(应根据车刀大小等情况区别对待)后取出,此时硬质合金旧刀片可同刀体脱离。

3)将车刀放入冷水槽内,把车刀上的除铜液等冲洗干净。

4)用喷砂法对刀头除锈。

各种铜焊刀片均可采用此法脱落干净,回收后的刀体既不会被腐蚀又无变形,还可回收硬质合金材料。

除铜液的配制方法为:Cr2O3(铬酐)300~350g/L+H3PO4(磷酸)70~85g/L+H2O(水)。

图1-25 焊接硬质合金车刀

清除旧车刀刀体上残余硬质合金刀片的另一个方法是:将刀体上的油污清洗干净后,将其放入浓硝酸(34%)反应槽内,注酸量要淹没全部刀头,接着加盖密封,12h左右开盖,这时刀片从刀体上脱落;然后使用1%的Na2CO3溶液浸泡40~60min,中和刀体和刀槽内的余酸,最后进行冲洗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。