车削工件时,需要用车刀把金属层“切”下来,如果没有力的作用,根本无法完成切削。加工钢铁等金属材料时,即使切下很薄的金属层,切削时所用的力也是很大的。

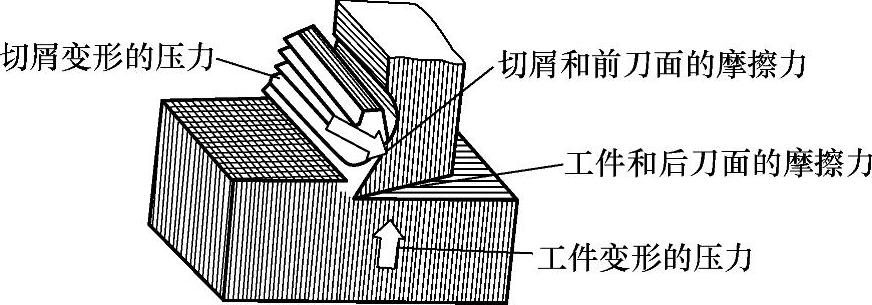

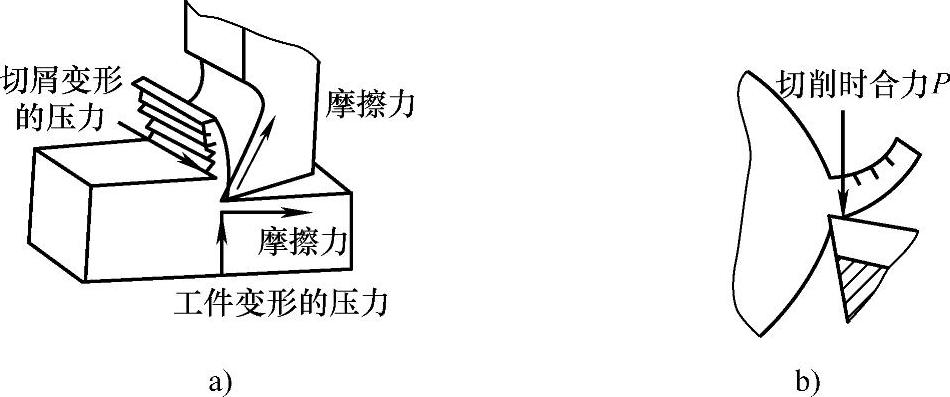

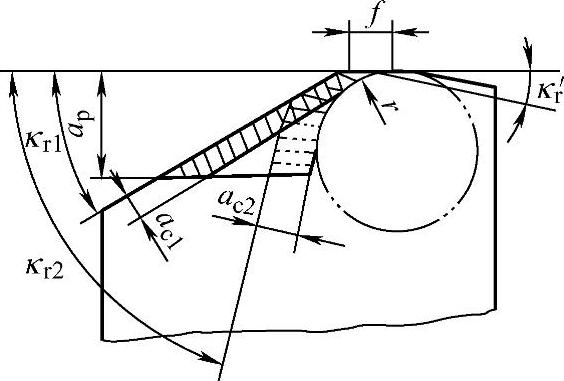

图1-12 金属变形和摩擦产生的力

车削过程就是车刀在力的作用下把金属表层切去的过程,在这一过程中,金属断裂时发生弹性变形和塑性变形,切屑在车刀前刀面流过而产生摩擦,车刀后刀面也要和工件的已加工表面发生摩擦,如图1-12所示。使切削层金属发生变形断裂和加工中产生强烈摩擦所需要的总作用力为切削力P,它同时作用在车刀和工件上。

1.切削力的存在和产生

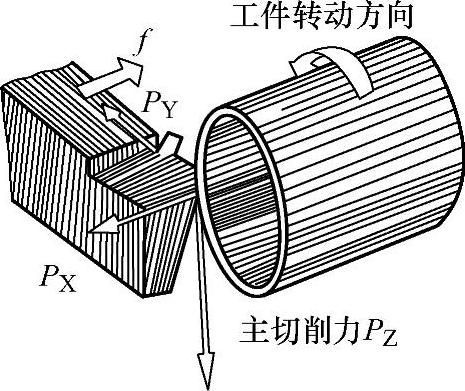

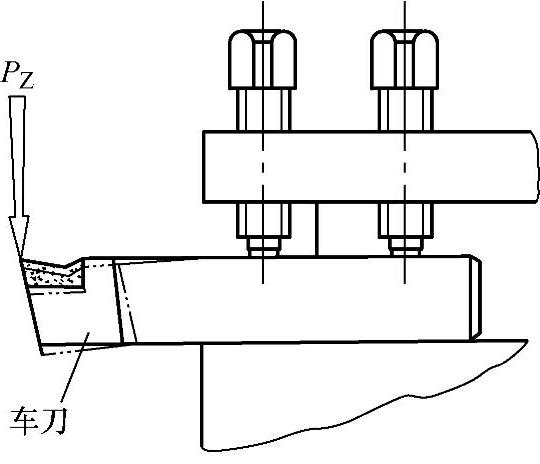

切削力的存在对车工来说是不难理解的。车削时,如果把车刀平放在刀架上而不用螺钉紧固,则当车床主轴转动时,工件就会把车刀向下方打落,这个将车刀打落的力称为主切削力PZ,如图1-13所示。在切削过程中,刀体有时会向下压弯(图1-14),这主要是由于主切削力很大,超过了刀体强度造成的。

图1-13 切削力的存在

图1-14 车刀刀杆产生弯曲变形

除了主切削力以外还有两个力。如果把车刀上、下两面托住,当车床主轴转动时,工件就不会把车刀打翻落下,而是将车刀向后推,这种推动车刀向后退的力称为背向力PY。在没有走刀运动的情况下,如果开动车床进给,当车刀没有夹紧或夹紧力不够时,刀杆就会倾斜移动。可见,车刀还受到一个和进给方向相反的切削力的作用,这就是进给力PX。

由于车刀的角度不同,切削刃的形状不同,切削力也会有所改变。但总的来说,这三个切削力中一般主切削力PZ最大,背向力PY次之,进给力PX为最小。不难理解,车刀刀杆的矩形截面之所以做成高度大于宽度,就是为了适应这种情况(切削力可以用测力仪测出或用公式计算出来)。

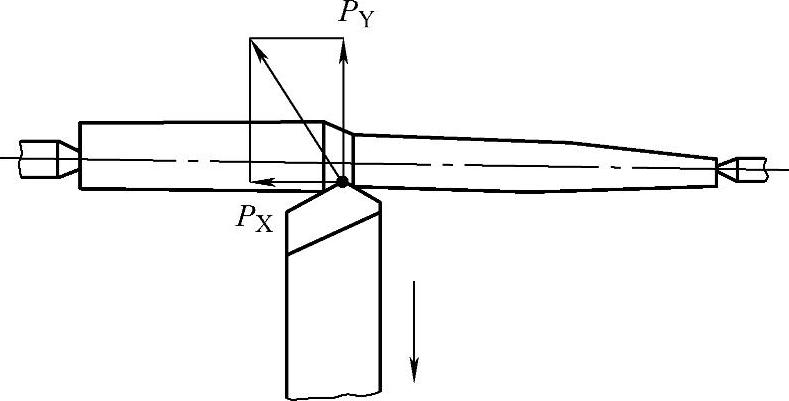

在实际车削时,只要将车刀侧面靠好刀架,把刀架上的螺钉紧固,就可以抵消上述三个力了。但如果车刀没被拧紧或夹紧力不够,切削过程中就会出现车刀移动或退刀现象,使工件形成锥度形状,如图1-15所示。车削端面和镗孔时,也会出现类似情况。

图1-15 工件产生锥度

在切削过程中,切屑会发生弹性变形和塑性变形,也就产生了切屑变形压力,它垂直作用于车刀的前刀面。同时,已加工表面也发生变形,产生了工件变形压力,它作用于车刀的后刀面。由于切屑、工件与车刀之间存在相对运动,车刀的前刀面和后刀面上就有摩擦力的作用。所有作用于车刀上的力(图1-16a)实际上就是切削时的合力P(图1-16b),这个力的大小和方向可采用几何学中求合力的方法计算出来。

图1-16 切削力的产生

a)作用于车刀上的力 b)切削时的合力

2.影响切削力的因素

(1)被加工工件的材料 工件的材料不同,切削过程中产生的切削力就不同。工件材料越硬,强度越高,切削力就越大。切削不锈钢或高级合金钢比切削普通碳钢困难得多,切削硬钢比切削青铜材料的切削力大4~5倍。这是因为切削不同材料时,金属的变形强度不同,变形越大、切削力越大。

金属材料内的化学成分会影响其力学性能的变化,从而影响切削力。例如,当材料中含有少量的硫、磷、铅、钙等元素时,会使切削力降低20%~30%;铸铁等脆性材料,其切削层的塑性变形很小,加工硬度小,切屑为崩碎切屑,与前刀面的接触面积小,因此切削力就较切削钢料时小。另外,同一种材料的热处理状态不同(如正火、调质、淬火等),其硬度就不同,切削力也不同。

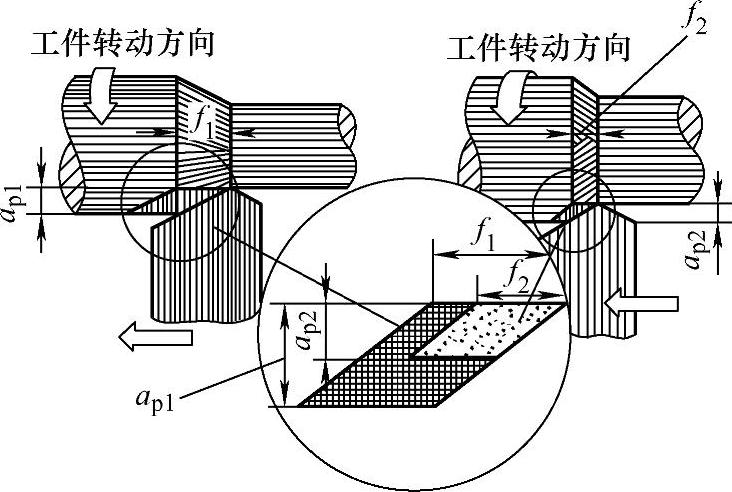

(2)切削用量 切削用量对切削力有很大影响,背吃刀量和进给量增加,都会使切削力增大。这是由于切削层面积增大,车刀上所承受的负荷增加,而且当切削用量增大时,切屑变形也随之增加(图1-17)。但在车床功率和刚性允许的情况下,总是以加大切削用量来提高生产率,因此必须采取适当措施来降低切削力和增加刀具强度,以满足生产要求。

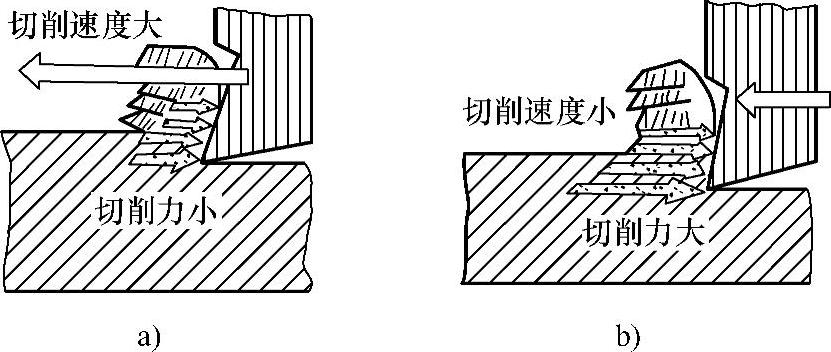

切削速度和切削力的关系是,当切削速度很大时,车刀和切屑的温度都很高,切屑在车刀前刀面上接触表面层后容易软化,减轻了车刀和切屑的摩擦,所以切削力减小,如图1-18a所示;当切削速度很小时,切屑变形增大,切削力也随之增大,如图1-18b所示。(https://www.xing528.com)

图1-17 背吃刀量和进给量对切削力的影响

图1-18 切削速度与切削力的关系

(3)切削液 切削液除了可以降低切削温度、减少切削变形和降低车刀磨损外,还可以减少切屑与车刀之间、工件与车刀之间的摩擦,因而也能减小切削阻力。

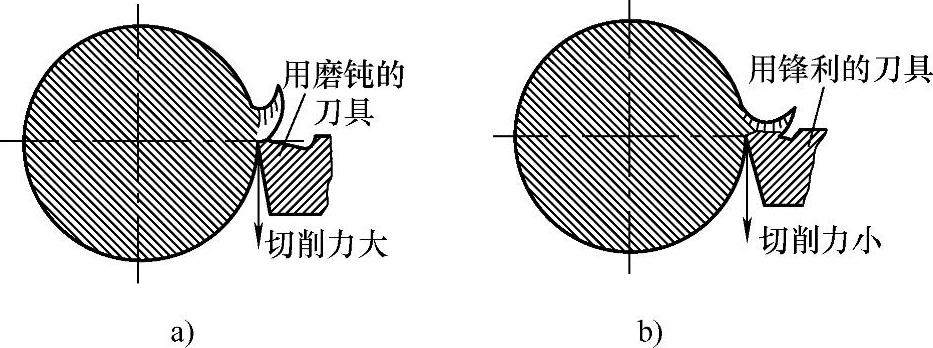

(4)车刀磨损 车刀磨损对切削力的影响也很大,因为车刀钝了以后,使用起来就很费力,如图1-19a所示;而刃口锋利的刀具,使用时则轻快自如,如图1-19b所示。

(5)车刀的几何形状和参数 下面从车刀前角、主偏角、刀尖圆弧半径和刃倾角几个方面来分别分析影响切削力的因素。

1)前角。加工钢料时,若前角增大,则切屑变形减小,切削力减小;加工铸铁等脆性材料时,因切屑变形和加工硬化小,所以前角对切削力的影响并不显著。

另外,前刀面上的负倒棱有利于增强切削刃强度,但在切削时也增加了切屑变形的程度,所以会使切削力增大。

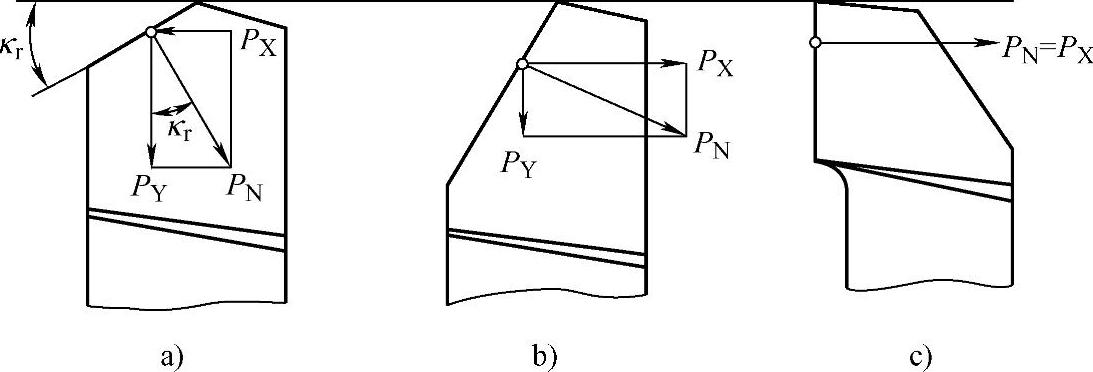

2)主偏角。主偏角κr改变了切削层面积(图1-20)和背向力PY与进给力PX的比值。主偏角κr增大时,切削厚度相应增大,切削变形减小,主切削力下降,进给力和背向力则随主偏角的变化而各有差别。当主偏角增大时,进给力增大,背向力则减小,这是由法向力PN的方向改变而引起的,如图1-21所示。

图1-19 车刀磨损对切削力的影响

图1-20 改变主偏角可改变切削层面积

图1-21 主偏角对切削力的影响

a)主偏角κr=30° b)主偏角κr=75° c)主偏角κr=90°

所以车削外圆时,操作者经常使用75°或90°的大主偏角车刀,以降低径向切削力,而使切削平稳。

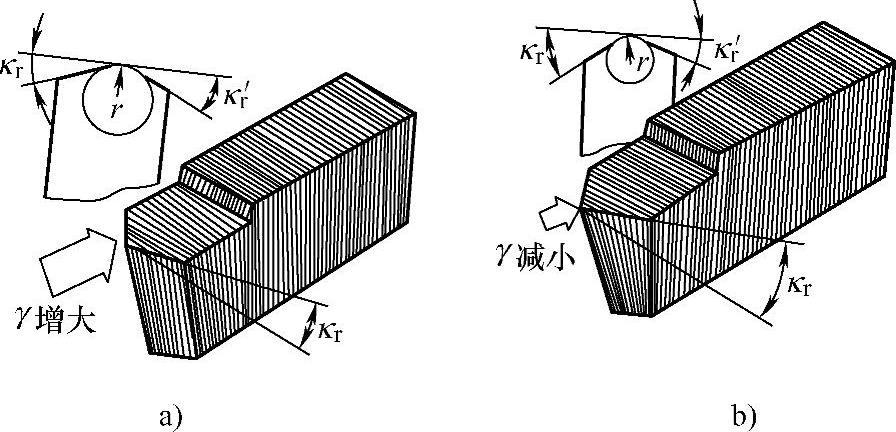

3)刀尖圆弧半径。刀尖圆弧半径r增大,对主切削力的影响不大,但会使背向力增加。这是因为刀尖圆弧半径增大时,主偏角相应地减小(图1-22),从而使切屑变形增大的缘故。所以,应正确研磨刀尖圆弧半径。

图1-22 刀尖圆弧半径对切削力的影响

a)刀尖圆弧半径增大 b)刀尖圆弧半径减小

4)刃倾角。当刃倾角λ在-5°~+5°的范围内时,其对切削力的影响并不大,但再沿负值改变后,将使PZ和PY增大,PX减小,其中尤以对PY的影响最大。这主要是因为切屑变形抗力垂直作用于车刀的前刀面,当λ增大时,改变了切屑变形抗力的方向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。