在车削过程中,工件过渡表面上往往会划出一道道细小的沟痕,这些沟痕多是被刀头上的积屑瘤划出的。

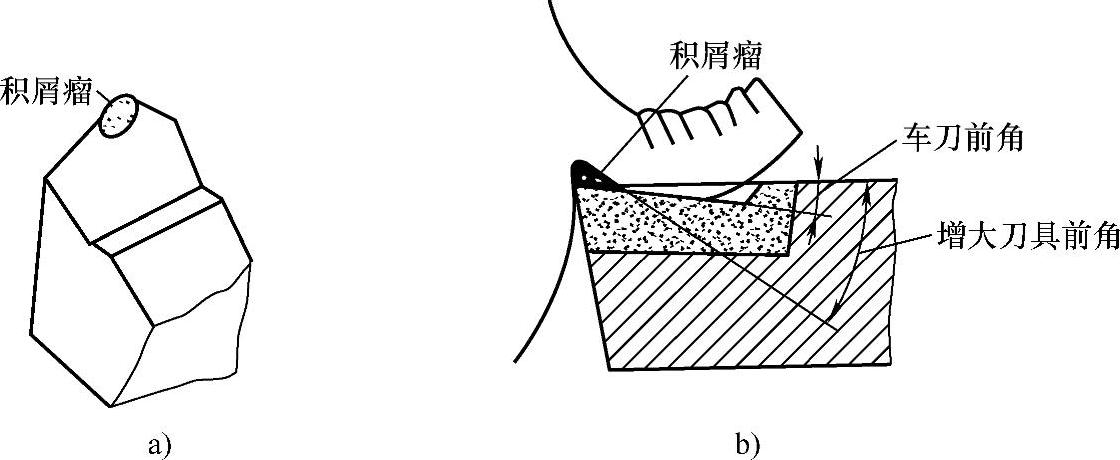

积屑瘤(图1-11a)是粘附在车刀刀头上的一小块很硬且极顽固的金属,加工塑性材料(如钢件)时极易出现。

刀头上的积屑瘤对粗加工有一定的好处,因为它粘在刀头上可以保护刀尖处的刃部;另外,它就像刀尖处的楔形,增大了车刀的前角(图1-11b),有利于降低切削力。但对于精加工来说,它破坏了被切削表面的精度和表面质量,这时,应对积屑瘤进行控制。

图1-11 积屑瘤

a)车刀上出现积屑瘤 b)积屑瘤形状

积屑瘤产生的原因是在切削塑性材料,切屑从刀头的前刀面流出时,两者发生强烈摩擦,这个摩擦力妨碍了切屑底层的流动,使切屑底层的流动速度变慢。当摩擦力大到可以降低切屑层金属的流动速度,使切屑底层的流动速度变得很慢,而切屑上层金属仍然流动得很快时,切屑的上层变形很大,产生了滑移,结果是切屑下层的金属在高温、高压的作用下粘在切削刃上,形成积屑瘤。由于切屑的多次变形和强化,所以积屑瘤的硬度很高,只有用磨石研磨,才有可能去掉。

在车削过程中,积屑瘤极不稳定,时有时无,时大时小,因为它积到一定高度时,就会被切屑和工件带走,并继续形成新的积屑瘤。随着积屑瘤的不断出现和变化,会使工件已加工表面变得高低不平,并粘附着被带走的积屑瘤,造成工件表面不光洁,硬度不均匀。(https://www.xing528.com)

防止积屑瘤产生的措施如下:

1)用磨石仔细地研磨刀头前刀面,增加其光洁性,以减少切屑与刀头前刀面的摩擦,增加切屑底面在刀头上的流动速度。

2)充分使用切削液。切削液中含有一种活性物质,能迅速浸入金属切削表面,减少切屑与车刀前刀面的摩擦,并能降低切削温度,积屑瘤也就不易产生。

3)采用较高或较低的切削速度。当切削速度为15~20m/min时,切削温度升高,摩擦力增大,加工硬化趋势强,极易产生积屑瘤;当切削速度降低至2m/min以下时,切削温度和压力都较低,摩擦力不大,这时不会出现积屑瘤;当切削速度提高到70m/min时,切削温度很高,在600℃左右,切屑底层的金属产生弱化作用,呈现微熔状态,于是减少了摩擦,积屑瘤也不会产生。

4)控制车刀前角的角度。使用大前角车刀低速车削,当前角达到40°时,一般不会出现积屑瘤;高速车削中采用小前角车刀时,也不会出现积屑瘤。

5)工件材料与积屑瘤的出现是有关系的。切削塑性好的材料时,塑性变形大,容易出现积屑瘤;而脆性金属(如灰铸铁和铸造青铜)在车削过程中是不会产生积屑瘤的。

另外,增大切削厚度也能有效地抑制积屑瘤的产生。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。