(一)混和的目的与要求

要求所选配的原料能达到充分的混和。混和不均匀,直接影响成纱的线密度、强力、染色及其外观质量。因此,均匀混和是稳定成纱质量的重要条件。

均匀混和包括满足“含量正确”和“分布均匀”两种要求。

1.混和的目的

(1)使每种配料成分在混和料中的任何部分或在制品的任何截面内,保持一定的比例关系。

(2)使混和料的任何组成部分或单元体内各种成分的纤维能均匀分布,均匀混和是保证质量的前提。

2.混和的原则

先松后混,多包取料,不同原料不同处理,上、表一致,混和方法力求简单。

(二)混和方法

目前国内棉纺厂采用的混和方法主要是以下三种。

1.小批量混和 一般为人工处理,主要用于小批量生产。其优点是混和比例可靠,混和均匀;缺点是工人劳动强度大。

2.棉包混和 在棉纺厂开清棉车间,用抓包机或小量混棉的方法进行混和。一般用于纯纺对象的大批量生产。优点是混和易均匀,缺点是混和比例不易控制。

3.棉条混和 当两种及两种以上的原料差异很大时,开始生产时先分别进行加工成条后,再采用在并条工序中用条子进行混和。如色纺纱,涤、棉纱等多种原料纺纱。这种混和方式最适用于非纯纺对象的大批量生产。其优点是混和比例易控制、均匀度相对较高;缺点是棉条易过熟、工艺相对较复杂、管理要求高,尤其是多组分中存在小比例混和的原料。

(三)条子混和比例的计算

1.湿重混纺比

式中:A′——甲纤维在湿重时的混用百分比;

B′——乙纤维在湿重时的混用百分比;

A——甲纤维在干重时的混用百分比;

B——乙纤维在干重时的混用百分比;

WA——甲纤维混纺时,实测回潮率;

WB——乙纤维混纺时,实测回潮率。

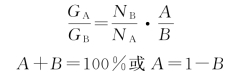

2.干定量比

式中:GA——甲纤维条的干定量,g/5m;

GB——乙纤维条的干定量,g/5m;

NA——甲纤维条的喂根数;

NB——乙纤维条的喂根数;

A——甲纤维在干重时的混用百分比;

B——乙纤维在干重时的混用百分比。(https://www.xing528.com)

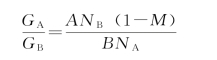

3.回用混纺回花后的纤维条的干定量比 混棉时回用回花量M(%)加入生产乙纤维条的棉堆中:

式中:GA——甲纤维条的干定量,g/5m;

GB——乙纤维条的干定量,g/5m;

NA——甲纤维条的喂根数;

NB——乙纤维条的喂根数;

A——甲纤维在干重时的混用百分比;

B——乙纤维在干重时的混用百分比;

M——回花占乙纤维料的百分比。

例:纺涤/棉(65/35)14tex纱,头道并条使用6根并合,现已确定涤条的干定量为GB=18.6g/5m,置于涤条中的回花的使用量为M=0.05。求:不使用回花时棉的干定量GA应为多少?使用回花后的干定量GA又为多少?如实际回潮率为公定回潮率则其湿定量分别为多少?并画出两种须条在并条机上的放置图。

解:(1)根据GA/GB=(NB/NA)×(A/B)

则有GA/18.6=(4/2)×(0.35/0.65)

GA=18.6×2×(0.35/0.65)=20.03 g/5m

(2)根据 GA/GB=[ANB(1-M)]/BNA回花量M(%)加入生产涤条的纤维堆中,则有:

GA/18.6=[0.35×4(1-0.05)]/(0.65×2)GA=18.6×(1.33/1.3)=19.03g/5m

(3)根据GA′=GA×(1+WA)=19.03×(1+0.085)=20.65g/5m

GB′=GB×(1+WB′)

W′B=(1-M)×WB+M(A×WA+B×WB)

WB′=(1-0.05)×0.004+0.05(0.35×0.085+0.65×0.004)=0.00546

则有:GB′=GB×(1+WB′)=18.6×(1+0.00546)=18.702g/5m

答:不使用回花时的GA=20.03g/5m;当使用回花后GA=19.03g/5m;棉条湿重定量GA′为20.65g/5m;涤条湿重定量GB′为18.702g/5m;图1-2-6为两种须条在并条机上的放置图。

![]()

图1-2-6 涤/棉(65/35)须条(涤4根、棉2根)在并条机上喂给时的放置图

☞思考与练习

1.什么是配棉?其目的是什么?

2.在原棉选配时,粗特纱与细特纱、机织用纱与针织用纱、经纱与纬纱、精梳纱与普梳纱、单纱与股线对原棉的性质要求有何不同?

3.什么是配棉过程中的分类与排队?

4.在配棉时,队数的确定应考虑哪些因素?队数多少一般如何掌握?

5.原料的混和方法有哪几种?各有何优、缺点?

6.涤/黏混纺时的干重比为55/45,若涤和黏的回潮率分别为0.4%和13%,求涤/黏混纺时的湿重比。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。