棉花是纺织工业的主要原料,纺织厂称为原棉。原棉的品质包括品级、长度、细度、马克隆值、强力、回潮率和含杂率等。

(一)传统配棉方法

传统的配棉方法,棉纺厂一般采用分类排队法。

1.分类 所谓分类就是根据原料的性质和各种纱线的不同要求,将适合生产某种产品或某一特数和用途纱线的原棉挑选出来划分为一类。一般可按超高、高、中、低特纱分类,分类时应考虑以下几点:

(1)成纱要求。

(2)到棉趋势。

(3)纱线质量指标的平衡。原棉质量指标往往会出现不平衡,如某项指标好而其他指标不好,或多项指标好而某项指标特差,则在配棉时应做相应的调整,使其混和棉的平均指标保持基本一致,并通过试纺与前期对比基本保持一致。

(4)混和成分性质差异。混和原料中,各成分纤维的线密度、长度、含杂和含水等项指标彼此差异一般情况下不宜过大。通常品级差异应在1~2级以内,长度差异在2~4mm,线密度差异在0.07~0.09dtex(500~800公支),含杂含水差异在1%~2%。

2.排队 所谓排队就是将某种配棉类别中的各原棉按地区、性能、长度、线密度和强力等指标相近地排成一队。使原棉接批时,性质差异较小,具体可参考表1-2-1来进行控制。

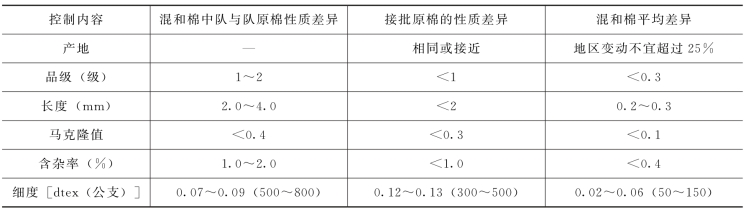

表1-2-1 原棉接批时性质差异的一般控制范围

在排队中应注意掌握以下几个问题:

(1)以性质接近的某几队为主体成分。在配棉中应以某几个队的某些性质接近的作为原棉的主体成分,如纤维的细度或长度等,一般主体成分应占70%左右,要注意不可出现双峰,但允许长度以某几队为主体,而线密度以另外几队为主体成分。

(2)队数要适当。总用棉量大或每批原棉量少,则队数多些;原棉性质差异小时,则队数可少些。一般当采用人工小批量生产,队数最好少些,不超过4队为宜;当采用抓棉机混棉时使用6~8队为宜;原料质量差异大时,队数宜多些;产品色泽要求较高时,队数宜多些;成纱质量波动较大时,队数宜多些。队数少则每队混用百分率大,最大不宜超过25%。

(3)交叉替补。接批时,有时会遇到同队后一批的某些指标比前一批差的情况,此时,在该队接替时,同时对该项指标较好的另一队采用增大比例或更高指标接替。同一天内换批数一般不宜超过2批,其混用百分率不宜超过25%。

(二)计算机配棉系统

计算机配棉系统早在20世纪80年代就开始研究,在80年代后期开始应用于生产,但由于运算速度慢及使用的人员水平要求高等问题,实际应用受到很大的限制。

自2005年后,随着计算机运算速度高速提升和人机对话开发软件的大量上市,第二代计算机配棉系统开始研发,现已开始大量应用。其内部运算的方法还是使用“分类排队”的方法,只是应用设计好的计算机软件替代了大量的、烦琐的人工计算。(https://www.xing528.com)

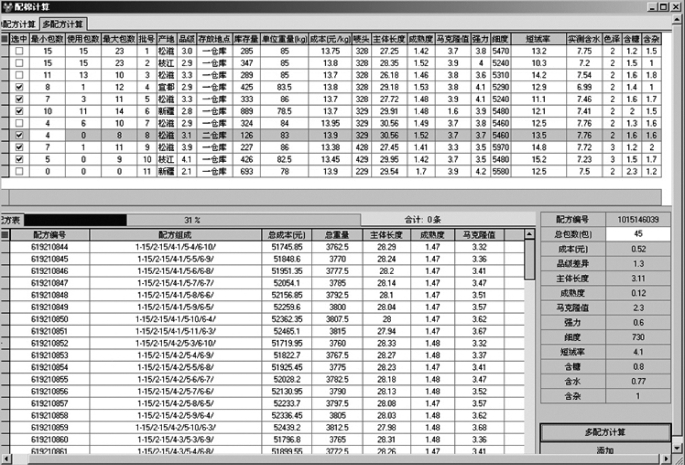

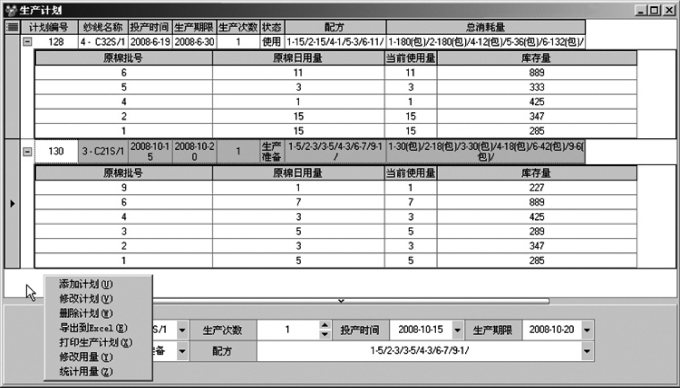

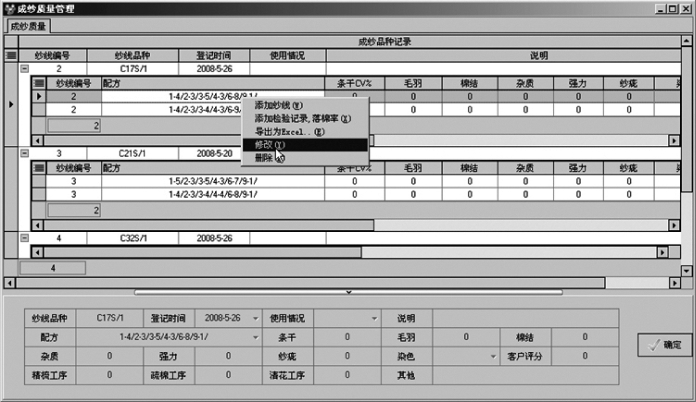

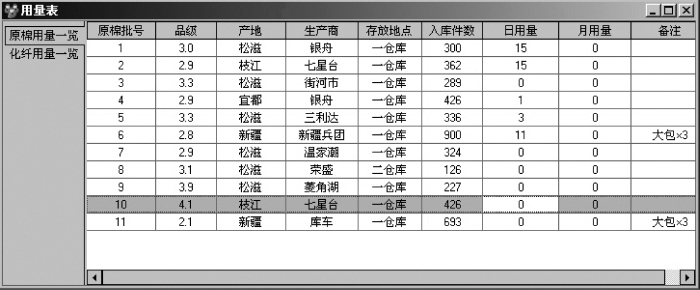

计算机配棉系统一般包含原棉管理库存管理子系统(图1-2-1)、配棉计算子系统(图1-2-2)、生产计划子系统(图1-2-3)、成纱质量管理子系统(图1-2-4)、权限管理子系统(包含参数设置内容)五大子系统。图1-2-5为用棉量表。

图1-2-1 原棉管理库存管理子系统

图1-2-2 配棉计算子系统

图1-2-3 生产计划子系统

图1-2-4 成纱质量管理子系统

图1-2-5 用棉量表

使用计算机配棉系统的优点:

1.省时省力 可省去配棉时大量的烦琐计算,解决了人工计算耗时长、数据处理易出错的问题。当采用计算机配棉系统进行配棉时,现有不少这类专用软件,从接到生产任务开始,由人工计算需化数小时变为只需5~10 min,便可完成一个纱线品种的配棉方案设计,大大提升了企业对市场的反应速度。

2.节约原棉使用成本 人工计算时,往往会有较大的质量剩余不能挤出。采用计算机配棉系统进行配棉,成纱质量要求不变的情况下,降低配棉成本在0.25~0.095元/kg(标准棉“328”价格为12000元/吨时)。

3.用工人数减少 当生产规模超过20万锭时就相当明显。

使用计算机配棉系统的缺点:储棉的唛头较少、企业规模较小时(如10000万锭以下),往往很难发挥其优越性,甚至无法使用。

一般中小型企业可利用Office中的Excel来进行配棉,也可大大提高配棉速度,质量剩余也有明显下降,采用的方法还是“分类排队”法,当使用设计好的运算模板,在0.5 h左右的时间也可完成一个类近10个配棉方案的制订,供对比,选择最优。

运算模板的设计内容包括:运算设计和链表比较设计、输出设计(与word链表)。运算主要为加权平均计算及VBA宏观的应用、IF类语句,最后将运算最佳结果通过输出连接到word文档。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。