本书主要针对现有的普通氨纶弹力针织面料(棉+氨纶)热湿舒适性差的问题,利用添纱编织原理,研制出吸湿性好的棉纱位于织物外层、对水分疏导性好的细旦化纤长丝或异形截面纤维长丝位于织物里层、氨纶弹力纱位于织物中间的三层组织结构的织物。这种织物可以利用棉纤维优良的吸湿性能,把细旦化纤长丝或异形截面纤维长丝芯吸导出的汗气排放到大气中去,具有良好的热湿舒适性能。不仅可以满足广大消费者的穿着要求,还能解决体操服、舞蹈服等的透湿热问题。

(一)添纱编织效果的影响因素

纬编添纱编织是指在各成圈系统的导纱器中,喂入一根地纱的同时再喂入一根面纱,使它们同时参加编织。其中一根纱线(面纱)始终在织物的正面出现,另一根纱(地纱)始终在织物反面出现。为此,编织过程中始终贯穿着一个问题:面纱和地纱应如何配置,才能最后保证面、地纱线圈正确显露于织物的正反面。

传统添纱编织理论认为[4-6]:面纱的喂纱张力要大于地纱,并通过导纱孔位置的配置,使面纱的垫纱纵角和横角都小于地纱,也就是纱线水平配置时,地纱在前,面纱在后(近针背),纱线垂直配置时,地纱在上,面纱在下,彼此互不交叠。这就是传统理论中的添纱织物理想的编织过程。

传统的添纱编织理论能否得到理想的编织效果,国内外许多学者通过实践探索也提出了不同看法。孙锋[7-8]研究发现,在大筒径单面纬编针织机上使用传统添纱方法进行编织,存在着严重的跳纱问题,同时提出了适合大筒径单面纬编添纱编织的新理论。新型添纱编织理论[9]认为地纱的喂纱张力要稍大于面纱,通过导纱孔的合理配置,使地纱的垫纱横角大于面纱的垫纱横角,地纱的垫纱纵角小于面纱的垫纱纵角。

此外,威尔得买耶(Wiedmaier)和毕勒尔(Buhler)[10-11]认为圆纬机上添纱编织的可靠性还受纱线粗细、成圈机件等的影响,认为面纱和地纱应具有稳定的线圈长度,同时面纱直径与地纱直径之比约为1.4∶1时可得到良好的覆盖效果。

20世纪90年代以来,随着弹性氨纶原料在针织纬编服饰中的应用,氨纶与棉、涤纶等以添纱形式形成各种纬编单面织物和双面织物[12]。国内外亦有不少资料从各种不同角度,针对所开发的一种或几种面料,对弹性氨纶添纱织物[13-17]的编织工艺做了报道,一致认为,弹性织物编织时,氨纶需采用积极输线装置。

本书针对传统添纱编织所存在的问题,设计了一种能有效控制跳纱、织疵的三孔导纱器。新导纱器的设计思想采用新型添纱编织原理[9],使地纱的垫纱横角大于面纱的垫纱横角,保证地纱在针钩内点的位置靠近针钩,面纱靠近针壁;地纱的垫纱纵角小于面纱的垫纱纵角,保证面纱首先接触针钩内点受力而趋于稳定,地纱则在针舌关闭时相继接触针钩内点,这样,地纱和面纱不易相互滚动,而保持相互位置稳定;中间层纱的垫纱位置居中。地纱张力要稍大于面纱张力,这样可保证垫纱到闭口阶段中地纱的稳定,且在退圈阶段保持地、面纱位置的稳定,避免地、面纱的翻转,从而保证稳定的纱线显露关系。

同时,利用自己设计的三孔导纱器,开发了吸湿性良好的棉纱位于织物外层,对水分疏导性良好的细旦化纤长丝或异形截面长丝位于织物内层,氨纶弹力丝位于织物中间的热湿舒适性三线添纱弹力针织面料。

(二)三线添纱弹力针织面料的最优化设计

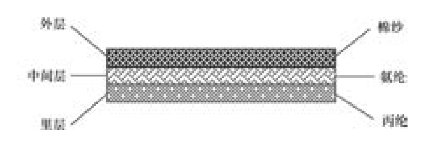

本研究开发的是热湿舒适性的氨纶添纱针织面料,其组织结构为:吸湿性好的纤维(棉纱)位于织物外层,对水分疏导性好的细旦化纤长丝(细旦丙纶)位于织物内层,氨纶丝位于织物中间。其结构示意图如图2-1所示。

图2-1 三线添纱弹力织物的组织结构示意图

1.编织原料

外层纤维:14.6tex(40英支)或18.2tex(32英支)精梳棉纱。

中间层纤维:2.2tex(20旦)或4.4tex(40旦)杜邦氨纶丝。

内层纤维:55dtex/72F超细丙纶或90dtex/39F细旦丙纶。

2.编织机器

编织机器选用台湾佰龙机械厂股份有限公司生产的PL-TS3B型四针道单面圆纬机。该机主要参数为:

筒径:30英寸,机号:28针/英寸,路数:90路,针数:2640针。

3.导纱器的设计及其与针织机的连接关系

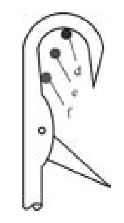

设计的织物组织结构是棉纱位于外层,氨纶位于中间,丙纶位于内层。根据传统添纱编织理论,三种纱线的垫纱位置如图2-2所示,图中d是地纱,e是中间纱,f是面纱,从垫纱位置可看出,地纱(丙纶)的垫纱纵横角均大于面纱(棉)的垫纱纵横角,氨纶位于中间。根据新型添纱编织理论,三种纱线的垫纱位置如图2-3所示,地纱(丙纶)的垫纱横角大于面纱(棉)的垫纱横角,地纱的垫纱纵角小于面纱的垫纱纵角,氨纶位于中间。这种垫纱位置可保证面纱首先接触针钩内点受力而趋于稳定,地纱则在针舌关闭后相继接触针钩内点,从而保证纱线不会相互滚动,减少跳纱现象。

图2-2 传统添纱理论的垫纱位置

图2-3 新添纱理论的垫纱位置

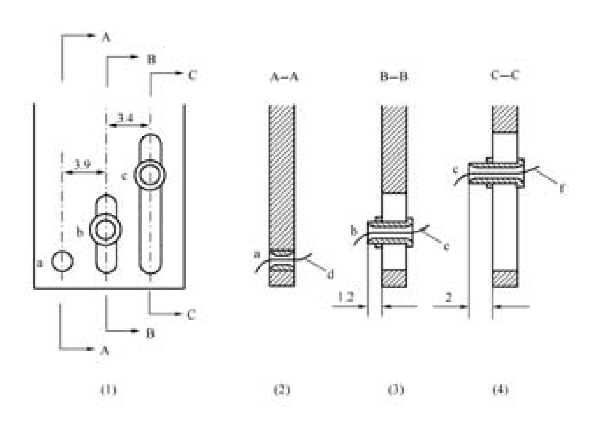

(1)导纱器的设计。本研究专门设计了与新型添纱编织理论相符的三孔导纱器,并申请了国家发明专利(专利授权号:200610024820.X)[18]。设计的三孔导纱器的结构示意图如图2-4所示(单位:mm)。

图2-4(1)是导纱器本体,图2-4(2)是图2-4(1)的A—A方向剖视图,图2-4(3)是图2-4(1)的B—B方向剖视图,图2-4(4)是图2-4(1)的C—C方向剖视图。

该导纱器本体上共有三个导纱孔,图中标号a为地纱的导纱孔,b为中间纱的导纱孔,c为面纱的导纱孔,d是地纱,e是中间纱,f是面纱。导纱孔b和导纱孔c可在各自的沟槽中上下滑动来实现垫纱纵角的相对变化。三个导纱孔均采用低摩擦的陶瓷或宝石材料做成,可减少摩擦,使导纱顺畅。导纱孔的两端均设计成光滑弧线形,也是为了减小导纱过程中的摩擦力。

图2-4 三孔导纱器的结构示意图

a—地纱导纱孔 b—中间纱导纱孔 c—面纱导纱孔

d—地纱 e—中间纱 f—面纱

导纱器本体的长度为25mm,宽度为13mm,厚度为2mm。三个导纱孔的直径均为2mm。导纱孔的a的长度为2mm,导纱孔b的长度为3.2mm,导纱孔c的长度为4mm。导纱孔a中心距离导纱孔b中心的水平距离为3.9mm,导纱孔b中心距离导纱孔c中心的水平距离为3.4mm。导纱孔b的沟槽长度为7mm,导纱孔c的沟槽长度为12mm。

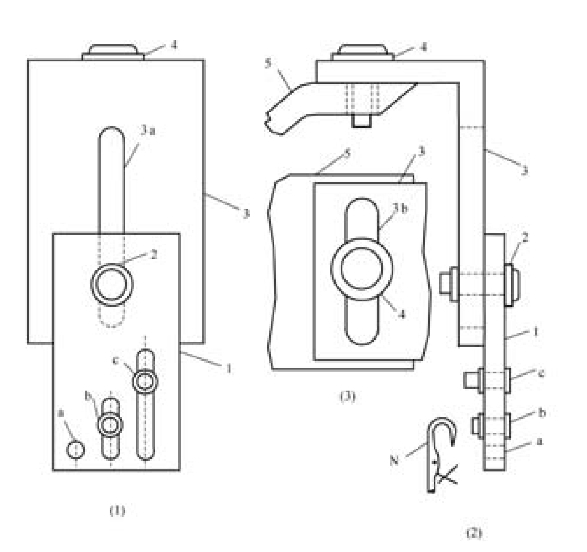

(2)导纱器与针织机的连接。导纱器与针织机的连接关系如图2-5所示。(https://www.xing528.com)

图2-5(1)是导纱器安装在针织机上的前视图,图2-5(2)是导纱器安装在针织机上的侧视图,图2-5(3)是图2-5(2)的部分俯视图。

图中标号1是导纱器本体,3是连接导纱器1以及针织机的横动机构5的托架。托架3采用L型,一端用螺栓2连接在导纱器1上,一端用螺栓4连接在针织机的横动机构5上。导纱器1可沿着托架3下端的沟槽3a做垂直上下运动来改变整体垫纱纵角的大小,托架3也可以沿着其上端的沟槽3b做水平左右运动来改变整体垫纱横角的大小。

图2-5 导纱器与针织机的连接关系

1—导纱器本体 2—螺栓 3—托架 3a—沟槽

3b—沟槽 4—螺栓 5—横动机构 N—织针

从针织与导纱器的配置可看出,地纱的导纱孔a离织针N的针杆最远,位置最低,因而垫纱横角最大,垫纱纵角最小;面纱的导纱孔c离针杆最近,位置最高,因而垫纱横角最小,垫纱纵角最大;中间纱的垫纱位置居中。

4.垫纱位置

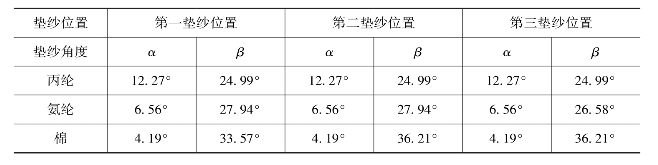

在导纱器的安装位置及导纱孔的左右位置固定的情况下,影响垫纱效果的主要因素是导纱孔的高低位置,也即垫纱纵角的大小。导纱孔a是固定的,让b和c在其沟槽中上下滑动来实现垫纱纵角的变化。本书研究了三种垫纱位置来测试哪种位置的纱线显露关系最好。三种纱线在三种垫纱位置的垫纱角度如表2-1所示。其中α、β分别指纱线的垫纱横角和纵角。

表2-1 三种纱线的垫纱角度

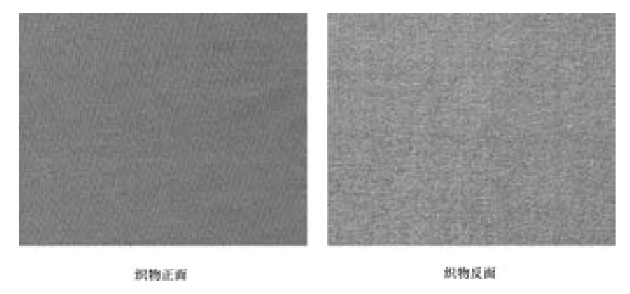

5.织物染色

编织好的织物里层为细旦丙纶,外层是棉纤维,考虑到丙纶纤维染色较困难,也考虑到方便查看织物的露底情况,本研究采用仅对棉纤维进行染色的工艺路线。用活性染料,在60℃的温度条件下对织物进行染色,这样织物正面(棉纱)染上颜色,反面(丙纶)仍然是原来的白色,如果有露底现象,则织物正面有白色斑点。图2-6是其中开发的一种织物经染色后的织物正面和反面图。从图中可以看出织物正面比反面颜色要深,反面有白色斑点,是未染上色的丙纶的颜色。

图2-6 织物染色后的图片

6.三线添纱组织的最佳编织工艺

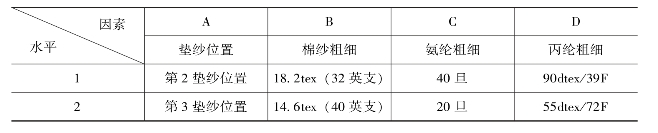

由于只对棉纱(面纱)进行染色,则可以通过查看染色后显露在织物正面的白色斑点来评定织物露底状况的好坏。本书采用正交试验[19]方法来寻求最佳编织工艺。在牵拉力及喂纱张力基本确定的情况下,只考虑垫纱位置、面纱、地纱和中间层纱的粗细4个影响纱线显露关系的因素,每个因素取两个水平。通过试验面料的布面效果可看出,第1垫纱位置纱线的露底现象较严重,故直接淘汰,不予考虑,正交实验只取第2和第3垫纱位置2水平。表2-2是4个因素的各水平情况。

表2-2 纱线显露关系试验因素水平表

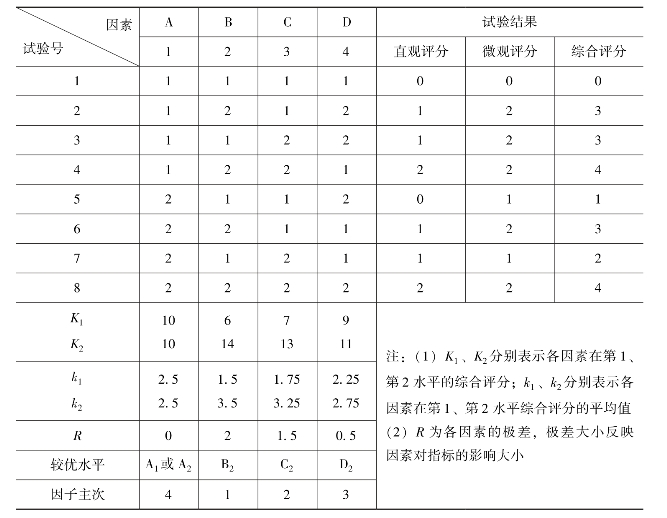

这个试验是四因素两水平试验,能安排下这个试验的最小正交表是L8(27),L8(27)表共有7列,一般可在这7列中任选4列来安排所考虑的4个因素。本例中我们选1、2、4、7这4列来安排因素,得试验结果分析表见表2-3。

表2-3 纱线显露关系结果分析表

注明:表中直观评分为众人对布面的视觉评分,微观评分为放大镜下对纱线露底现象的评分。直观评分和微观评分3等,2为好,1为中等,0为差。综合评分为直观评分和微观评分之和,值越大,织物的显露效果越好。

通过表2-3,对试验结果的分析得出的结论是:

(1)4个因素在2水平范围内的主次顺序是:B—C—D—A。也即面纱粗细对织物的显露效果影响最显著,而垫纱位置影响最小。但这只说明在2水平范围内,14.6tex(40英支)的棉纱和18.2tex(32英支)的棉纱对显露效果有显著影响,第2和第3垫纱位置对显露效果无影响或影响相当,而实际上垫纱位置是影响显露效果的主要因素,例如第1垫纱位置,纱线露底现象较严重,已直接淘汰,不列入正交试验考虑的水平。

(2)从极差值R可看出,各因素变化时,显露效果的变化规律是:第2和第3垫纱位置,显露效果相当;棉纱从18.2tex(32英支)变为14.6tex(40英支)时,显露效果得到改善;氨纶由40旦变为20旦时,显露效果得到改善;丙纶纤维由90dtex/39F变为55dtex/72F时,显露效果稍有改善。

(3)从8个试验的综合评分中可看出,因素B和因素C具有相关性,当B和C都在第1水平时,显露效果最差;当B和C都在第2水平时,显露效果最好;当B和C处于不同水平时,显露效果次之。因而我们要尽量避免B和C都在第1水平。

(4)8个试验中最好的生产条件是A1(或A2)B2 C2 D2,也即第2(或第3)垫纱位置,面纱用14.6tex(40英支)的棉纱、中间用20旦的氨纶、地纱用55dtex/72F的细旦丙纶时可获得最佳显露效果。

根据威尔得买耶和毕勒尔[10-11]的经验,添纱和地纱的号数之比约为1.4∶1时,可得到较好的覆盖效果。丙纶的比重为0.91g/cm3,棉为1.54g/cm3,根据换算,内层选用55dtex/72F的丙纶,外层应采用13tex左右的棉纱。因而选用14.6tex(40英支)的棉纱会比选用18.2tex(32英支)的棉纱覆盖效果要好,这与本书的试验结果具有很好的一致性。

(三)其他热湿舒适性三线添纱弹力针织面料的开发

对棉/氨纶/丙纶三线添纱弹力针织面料进行最优化试验设计时,发现垫纱纵、横角位于第2(或第3)垫纱位置,面纱用14.6tex(40英支)的棉,中间用20旦的氨纶,地纱用55dtex/72F的细旦丙纶时可获得最佳显露效果。

根据最优化试验的结果,本书还利用新型纤维开发了其他热湿舒适性三线添纱弹力针织面料。

面纱:14.6tex(40英支)精梳棉纱,中间纱:20旦杜邦氨纶丝,地纱:110dtex/48f“十”字形PTT或110dtex/48f“U”形涤纶长丝。

“十”字形PTT和“U”形涤纶都是异形截面纤维,对水分的芯吸效果优于或相当于超细丙纶,同样可以起到吸湿排汗的效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。