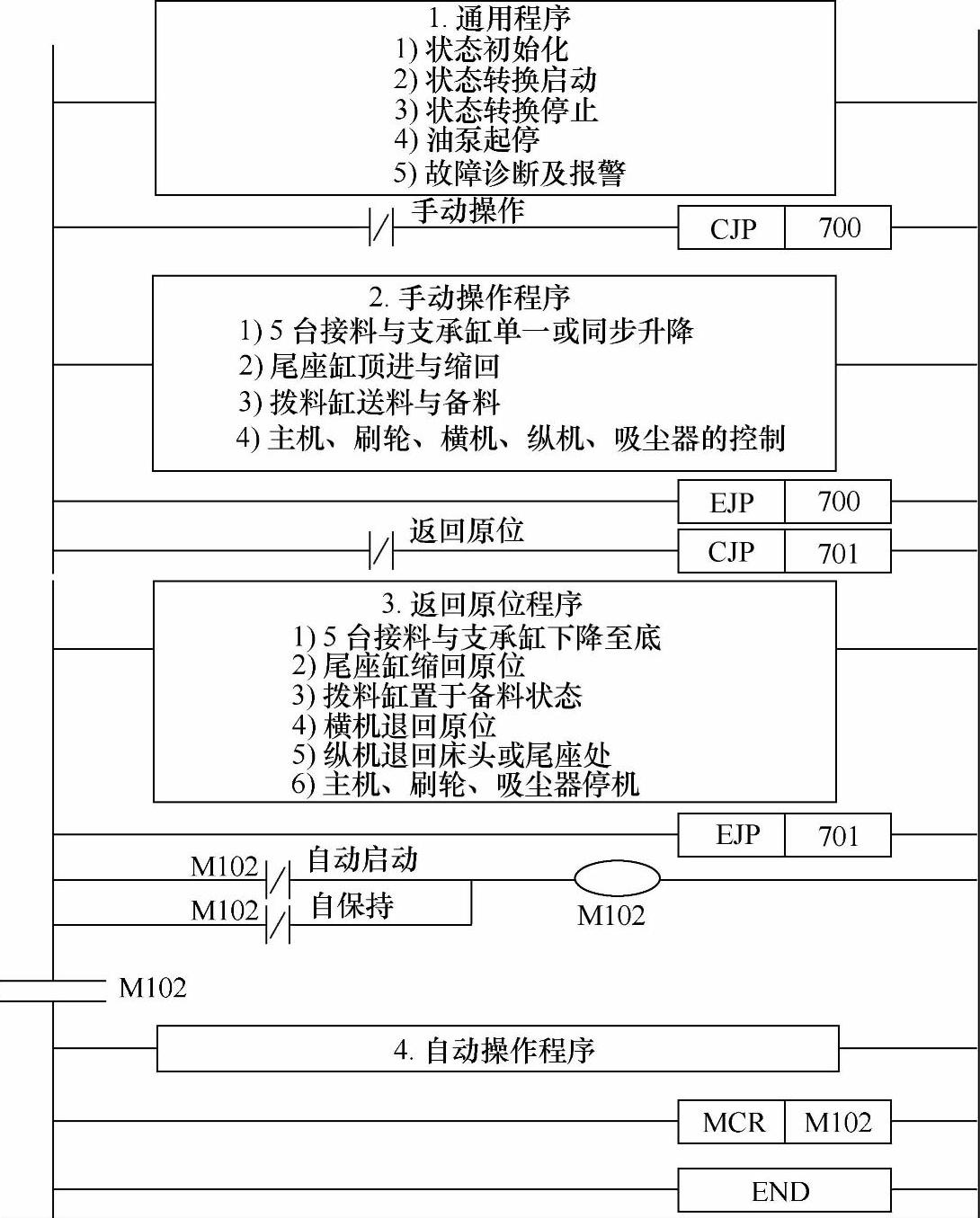

1.PLC控制的总程序框图

全自动钢管表面除锈机的所有操作和工作过程全部由PLC控制自动完成。完整的用户程序总框图如图6-12所示。整个用户程序采用模块化结构的设计,即由各自相对独立的程序模块组成。每个程序模块都有一个确定的技术功能,按功能分块。本系统主要包括下列4个程序模块。

图6-12 完整的用户程序总框图

1)通用程序模块。包括状态初始化、状态转移启动、状态转换停止、油泵起停、故障诊断及报警等。

2)手动操作程序模块。包括5台接料与支承缸的单一与同步升降;尾座缸的顶进和缩回;拨料缸的送料和备料;主机、刷轮机、横机、纵机、吸尘器的起停与正反转控制。

3)返回原位程序模块。包括5台接料与支承缸下降到底;尾座缸缩回原位;拨料缸置于备料状态;横机退回原位;纵机退回床头或床尾处;主机、刷轮机、吸尘器停机。

4)自动操作控制程序模块。按照全自动除锈的生产工艺流程采用状态转换图或步进梯形图编程,并配以多种传感器实现除锈机的各种互锁和保护功能。

这种模块式程序结构,不仅程序的编制比较直观和容易,而且在程序调试过程中易设断点和查找出错点。

其完整的控制顺序组态如下。

1)PLC在运行状态“RUN”,开关“ON”。

2)负载电源在“启动运行”状态。

3)在手动操作方式下,常闭触点X002断开,执行手动操作程序,否则使程序转移。

4)在返回原位方式下,常闭触点X001断开,执行返回原位程序,否则使程序转移。

5)在自动操作方式下,按自动启动按钮才执行自动操作程序。若在掉电恢复后,机器由原位重新起动时,不需要优先步骤。

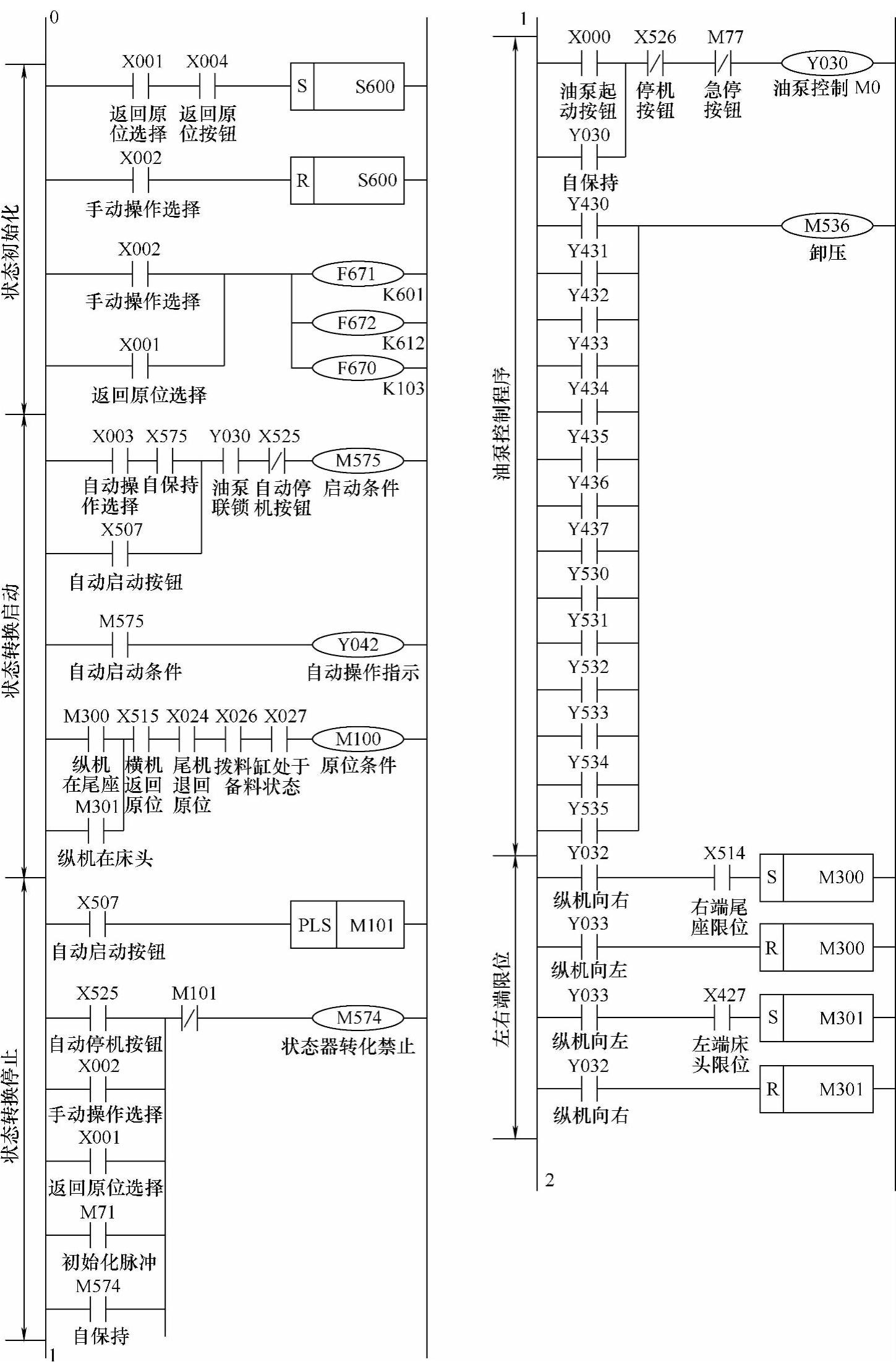

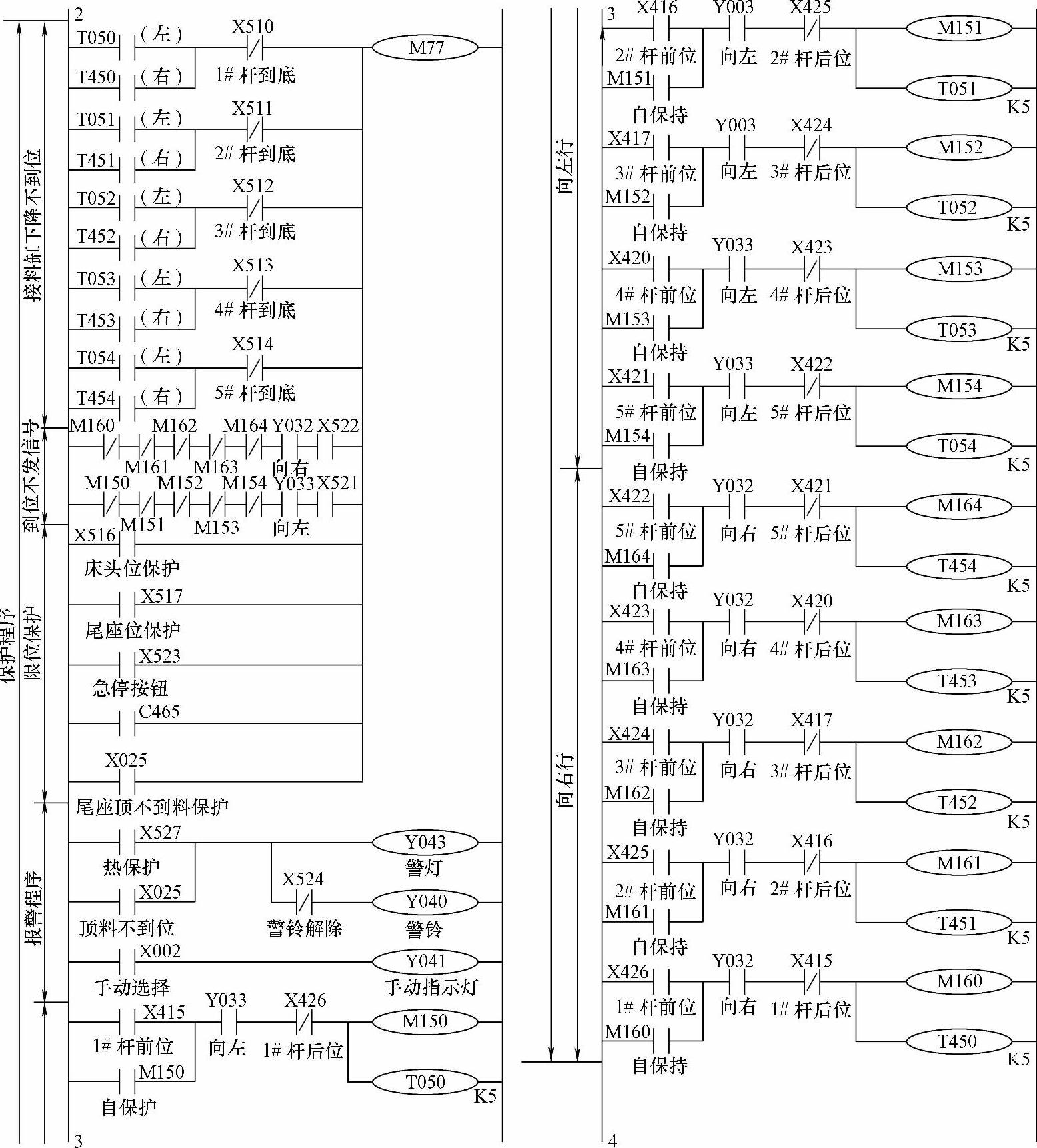

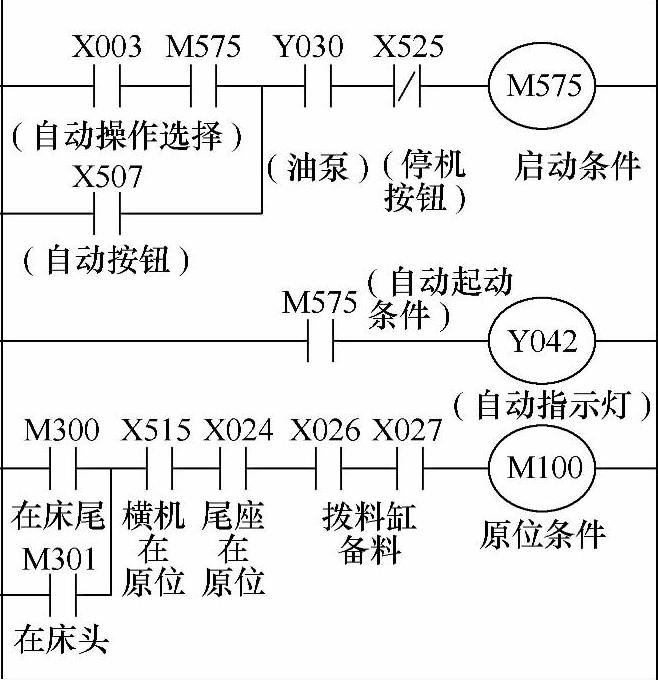

2.通用程序模块梯形图

通用程序模块主要包括状态初始化、状态转移启动、状态转换停止、油泵控制程序、左右限位、保护程序等。其梯形图程序如图6-13所示。

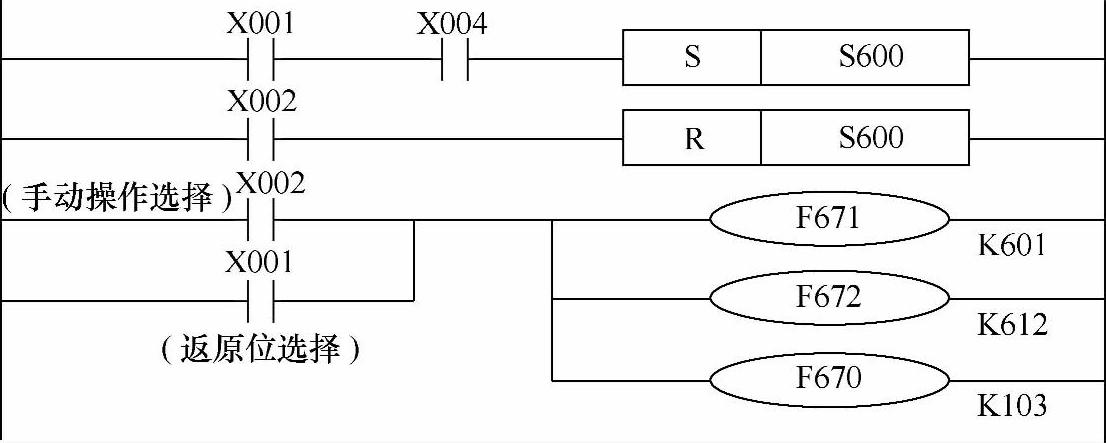

(1)状态初始化 状态初始化包括初始化置位和中间状态器复位。状态初始化程序如图6-14所示。

1)初始状态置位。在选择返回原位状态方式下,按返回原位按钮,则表示机器初始化条件的初始状态器S600置位,其作用是使自动顺序工作从原位开始,依次逐步进行转换。当最后工序完成以后,S600再次置位,进行下一过程。而在依次工作期间,即使误按了启动按钮,也不可能作另一次启动,因为此时工序已不在原位,S600已处于不工作状态。

在选择了手动操作方式时,工作顺序由人工按下各按钮开关完成,不需要一定从原位开始,此时S600复位。

2)中间状态复位。因为状态器S600~S647均由后备电源支持,在失电时有可能是接通的。为防止顺序控制误操作,通常需要在返回原位和手动操作时,对处于中间状态的状态器进行总复位。指令格式见图6-13。F670K103是总复位功能指令,F671K601~F672K612为中间状态器S601~S612的复位功能指令,X001和X002是复位条件。若机器要求开机必须从原位开始工作,可加入M71初始化脉冲为复位条件。复位表示将中间状态器S601~S612全部复位。对于工艺要求状态器要在电源断电后恢复工作时,从掉电前保持的状态条件开始工作,则取消M71初始化脉冲。

3)状态初始化下的操作。

①按下返回原位按钮,表示机器初始化条件的初始状态器(S600)在返回原位方式下置位;在手动操作方式下复位。

②处于中间工序的状态器要用手动进行复位操作,具体有手动操作、返回原位、开机初始化脉冲。

图6-13 通用程序模块梯形图程序

图6-13 通用程序模块梯形图程序(续)

③状态器由电池支持,在掉电情况下仍保持掉电前的条件。

④F670K103可使中间状态器复位,此时状态器S601~612同时复位。

⑤如果状态器要在电源恢复供电时从掉电前条件继续工作,则不需要开机初始化脉冲M71复位。

此时,由置位指令驱动的输出继电器就要通过电池支持的辅助继电器M300~M377来驱动。

(2)状态器转换启动 状态器转换启动包括启动条件和原位条件,只有两者同时满足时,状态器才从初始状态器S600开始进行转换工作。

1)在自动操作方式下,按自动启动按钮,在油泵先起动条件下,M575得电自保,直到按下停机按钮。

图6-14 状态初始化程序

2)用M100检查机器是否处于原位状态。

3)当M575和M100都接通时,从S600初始状态器开始进行转换工作。

状态器转换启动程序如图6-15所示。

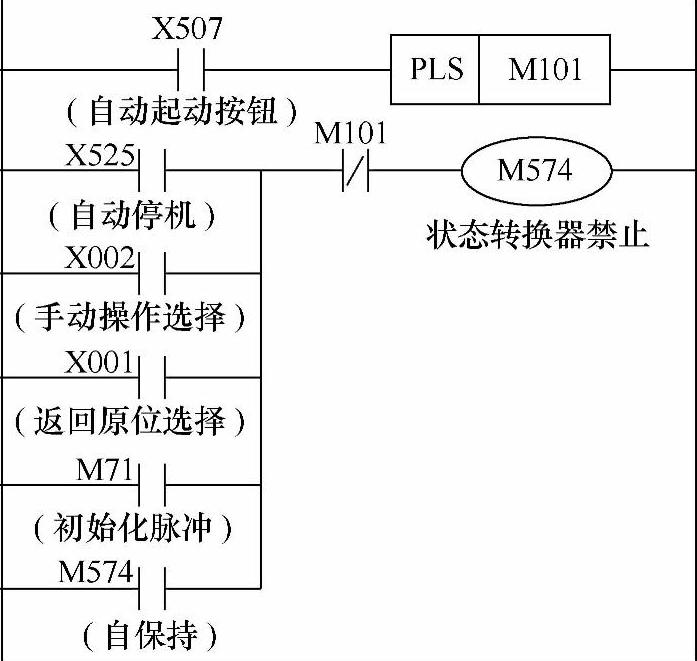

(3)状态器转换禁止 当用步进梯形指令控制状态转换时,激励特殊功能继电器M574动作,则状态器的自动转换就被禁止,如图6-16所示。

图6-15 状态器转换启动程序

图6-16 状态器转换禁止

1)在自动启动操作时,M101发出脉冲,使状态器转换禁止解除,状态器能够进行转换工作,使除锈机按步序转换自动工作。(https://www.xing528.com)

2)在自动停机、手操选择、返回原位选择、开机初始化脉冲等条件下,M574得电保护,状态器转换均处于禁止状态,不能进行自动转换工作。

3)当按下启动按钮时,M101产生脉冲输出,使M574断开。

4)在自动操作期间,按下停止按钮时,M574自保持,操作停止在现行工序;当按下启动按钮时,从现行工序重新开始工作。

5)在手动操作和返回原位情况下,禁止进行状态转换,按下启动按钮,在状态转换器禁止复位。

6)PLC启动时,用开机初始化脉冲M71使M574得电自保持,直到按下启动按钮。

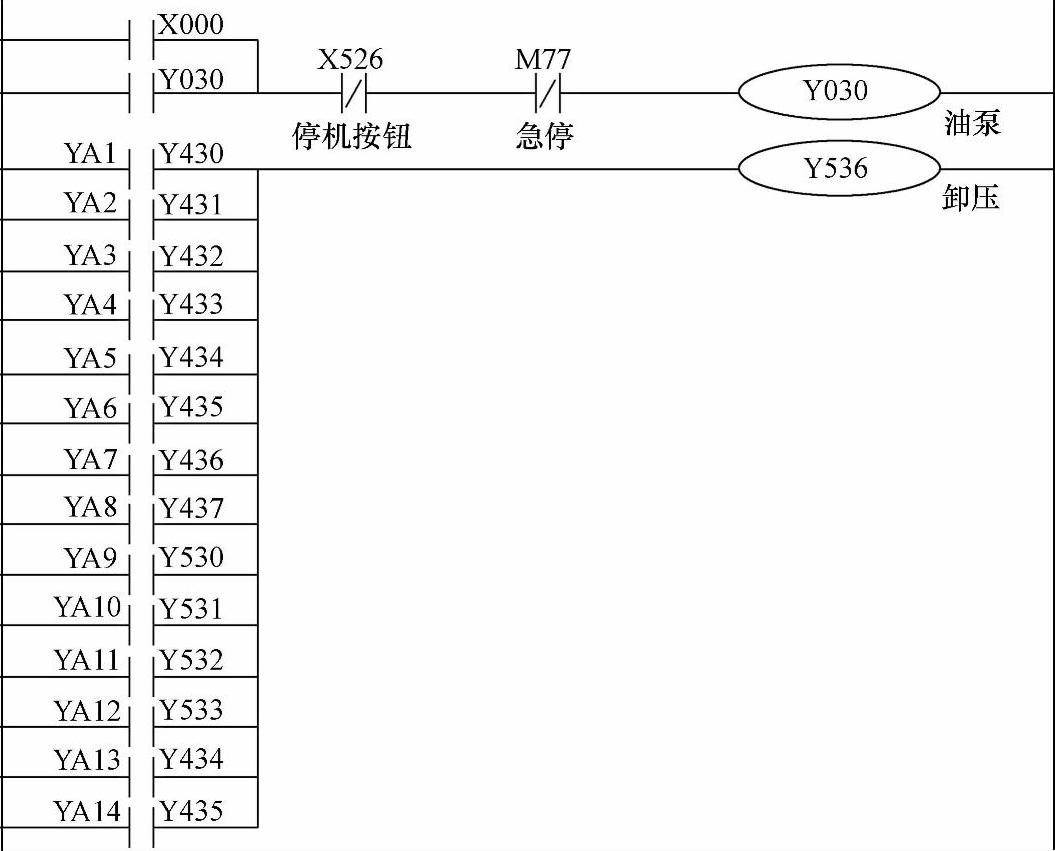

(4)油泵起停程序

1)在YA1~YA14电磁阀失电的情况下,YA0卸压电磁阀得电,使油泵电动机在卸压轻载状态下起动运转。

2)油泵起动时,当YA1~YA14中有一个得电时YA0均失电,使各液压缸在高压油的推动下正常工作。

油泵起停控制程序如图6-17所示。

图6-17 油泵起停控制程序

(5)故障诊断及报警程序 为保护系统安全可靠运行,本系统设置了功能很强的故障诊断和系统保护及报警程序,如图6-13所示。主要包括:

1)料送出延时1s接料不到位时,不停机仅报警。

2)除锈过程中,纵机左、右行进到各支承缸,不发信号,支承缸不下降保护。

3)支承缸虽下降,但下降不到底保护。

4)尾座顶不到位保护。

5)限位保护。纵向溜板和横向拖板至两终点时,故障停机报警。

6)当电动机过热时停机报警。

7)急停时停机报警。

8)手动操作时,手动灯亮;自动操作时,自动灯亮。

9)支承缸下降次数的信号选择。

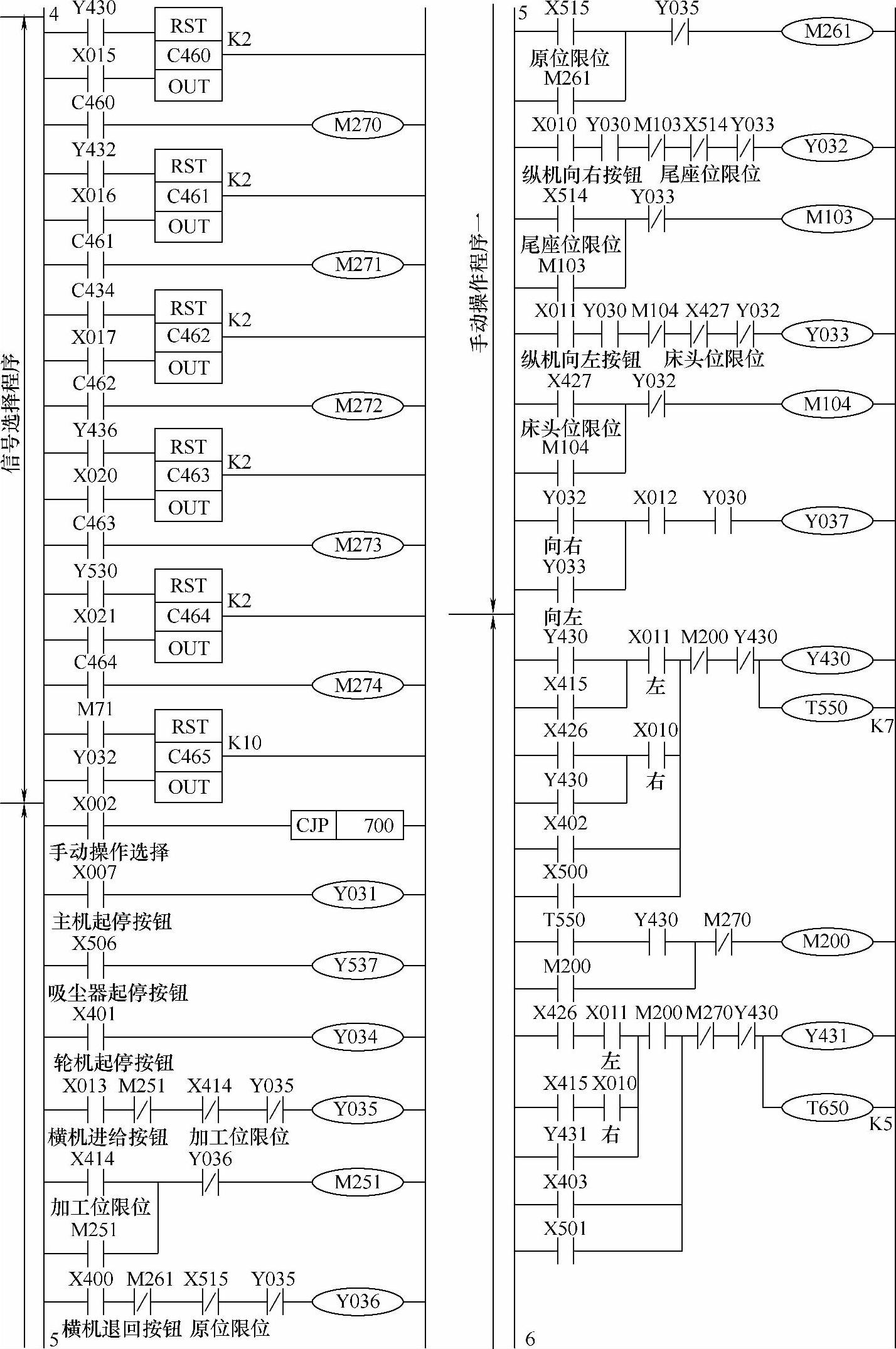

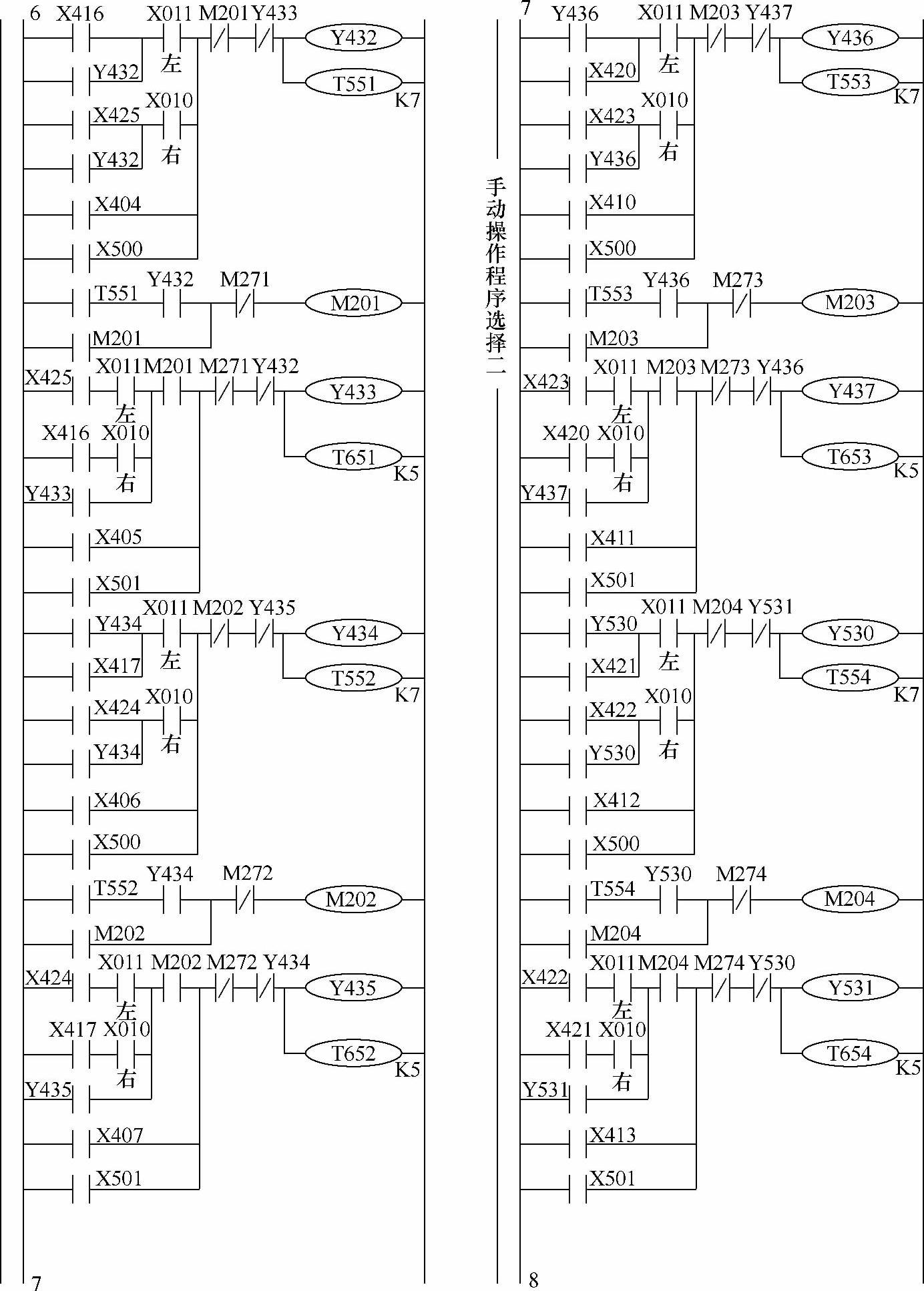

3.手动操作程序

手动操作的梯形图程序如图6-18所示。

图6-18 手动操作的梯形图程序

图6-18 手动操作的梯形图程序(续)

1)1#~5#缸在纵进、纵退、停止情况下,可单独升降,也可同步升降。

2)在纵进、纵退条件下,由相应接近开关控制升降。

3)其他启停由相应按钮操作。

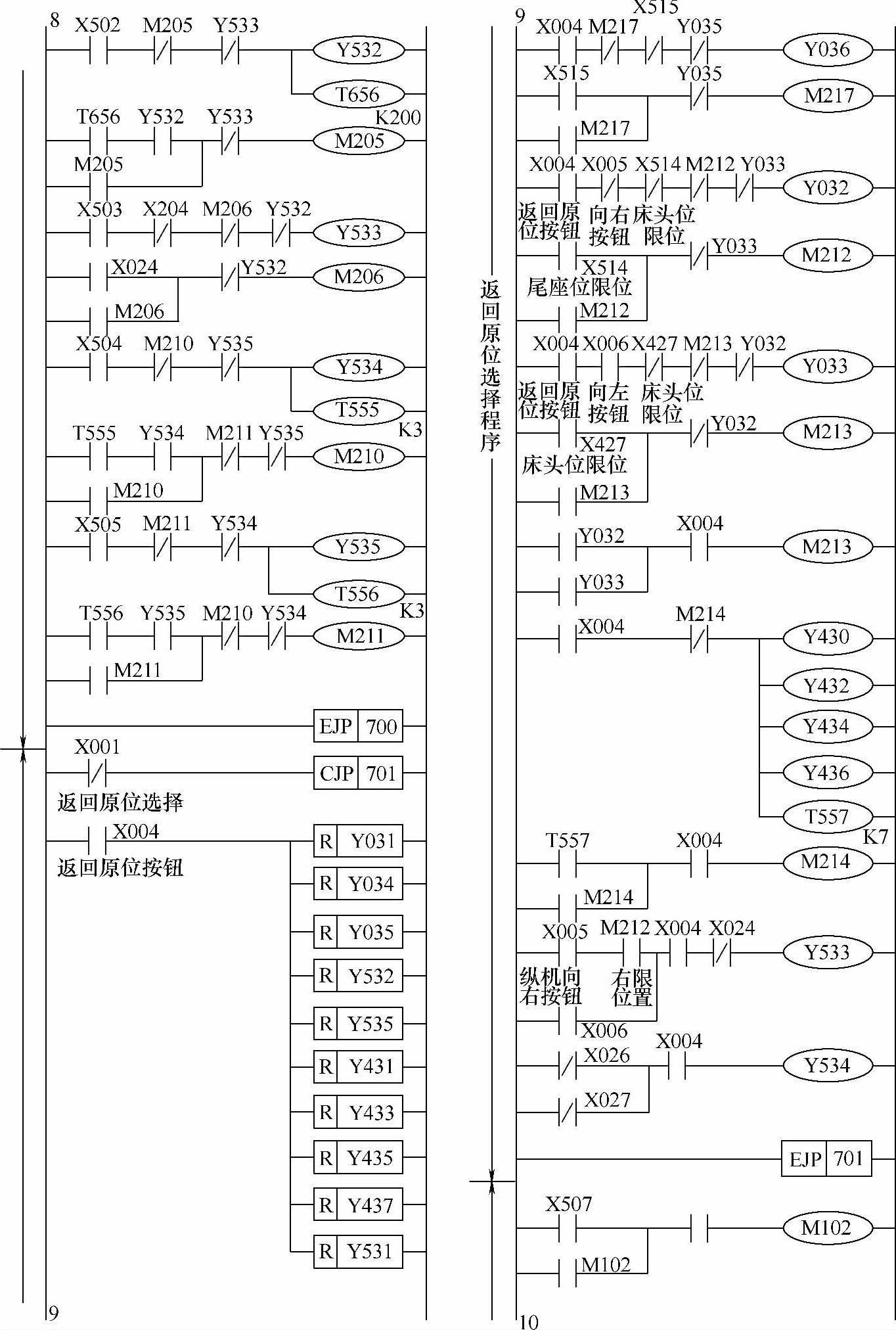

4.返回原位程序

返回原位程序如图6-19所示。全自动工作开始必须返回原位,才能开始工作。

图6-19 返回原位程序

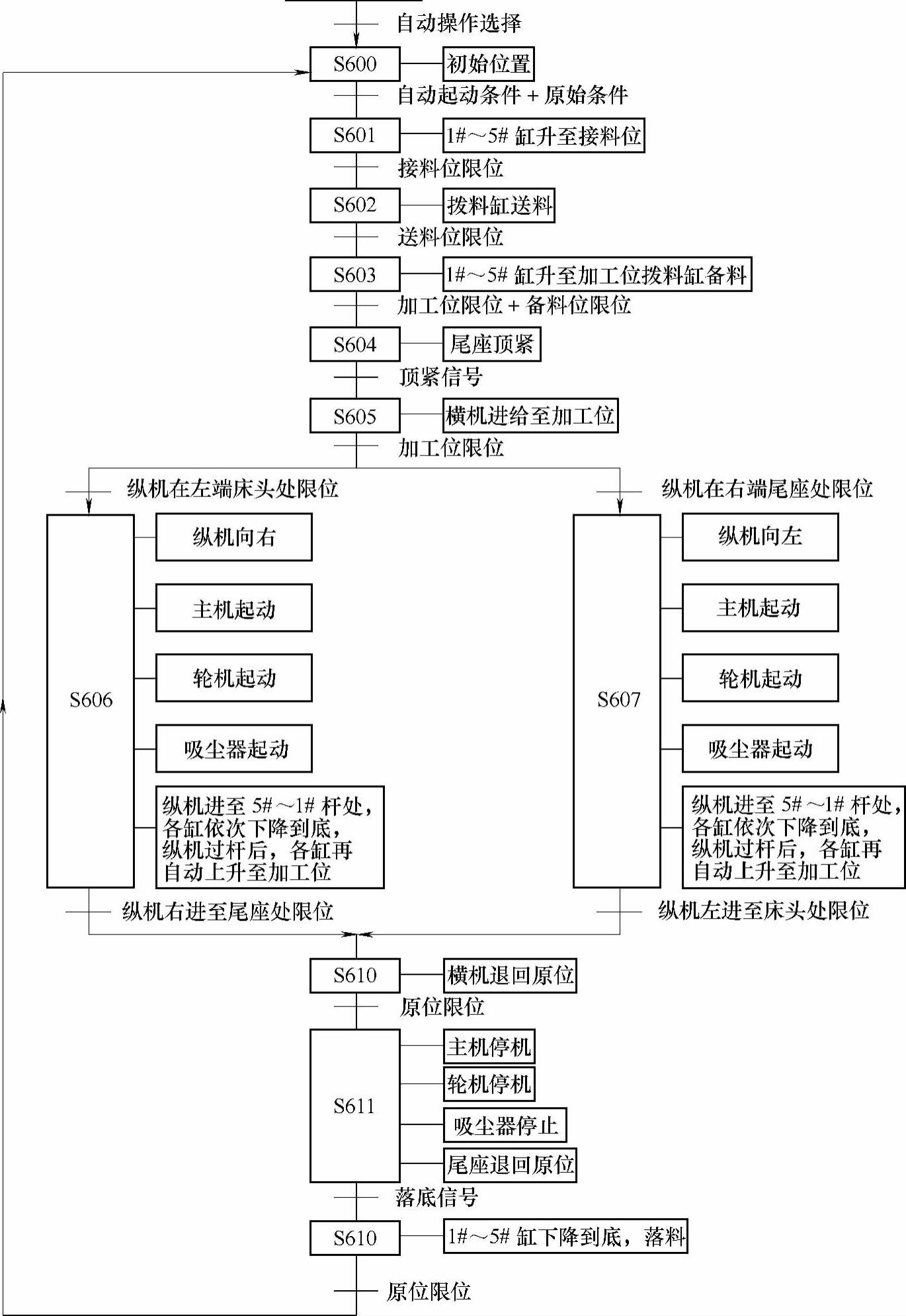

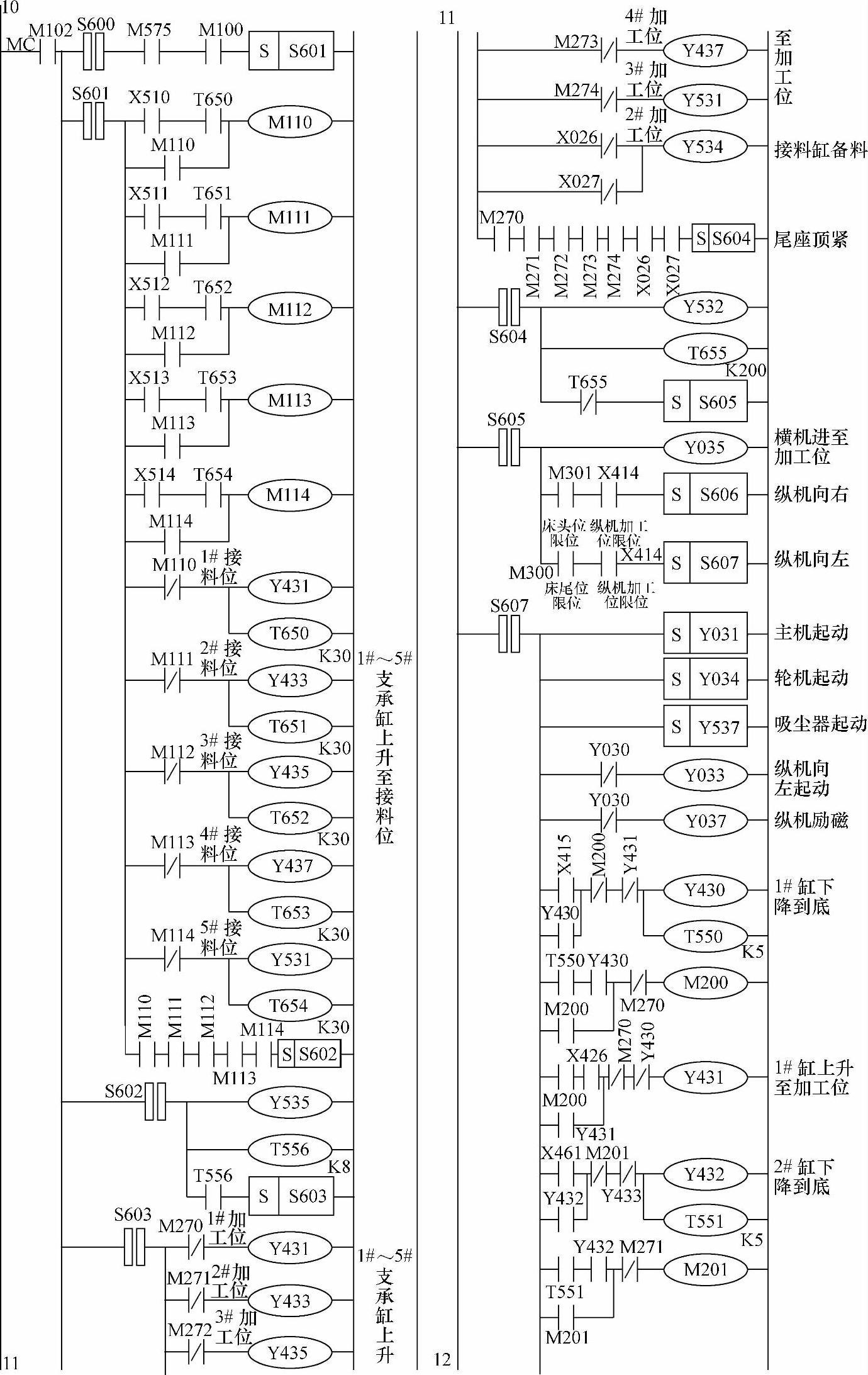

5.全自动操作程序

全自动操作程序的流程框图如图6-20所示,其梯形图程序如图6-21所示。

图6-20 全自动操作程序的流程框图

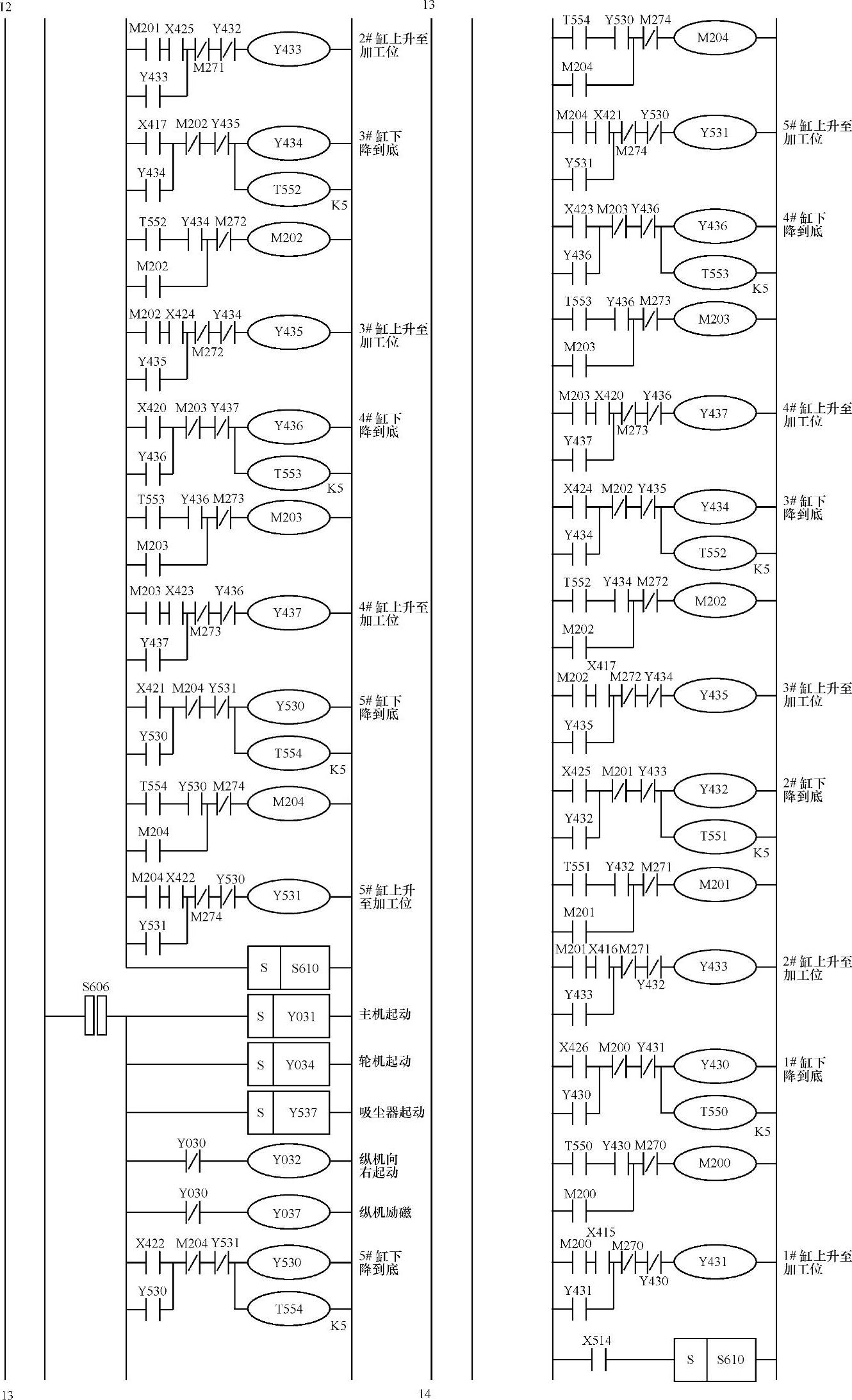

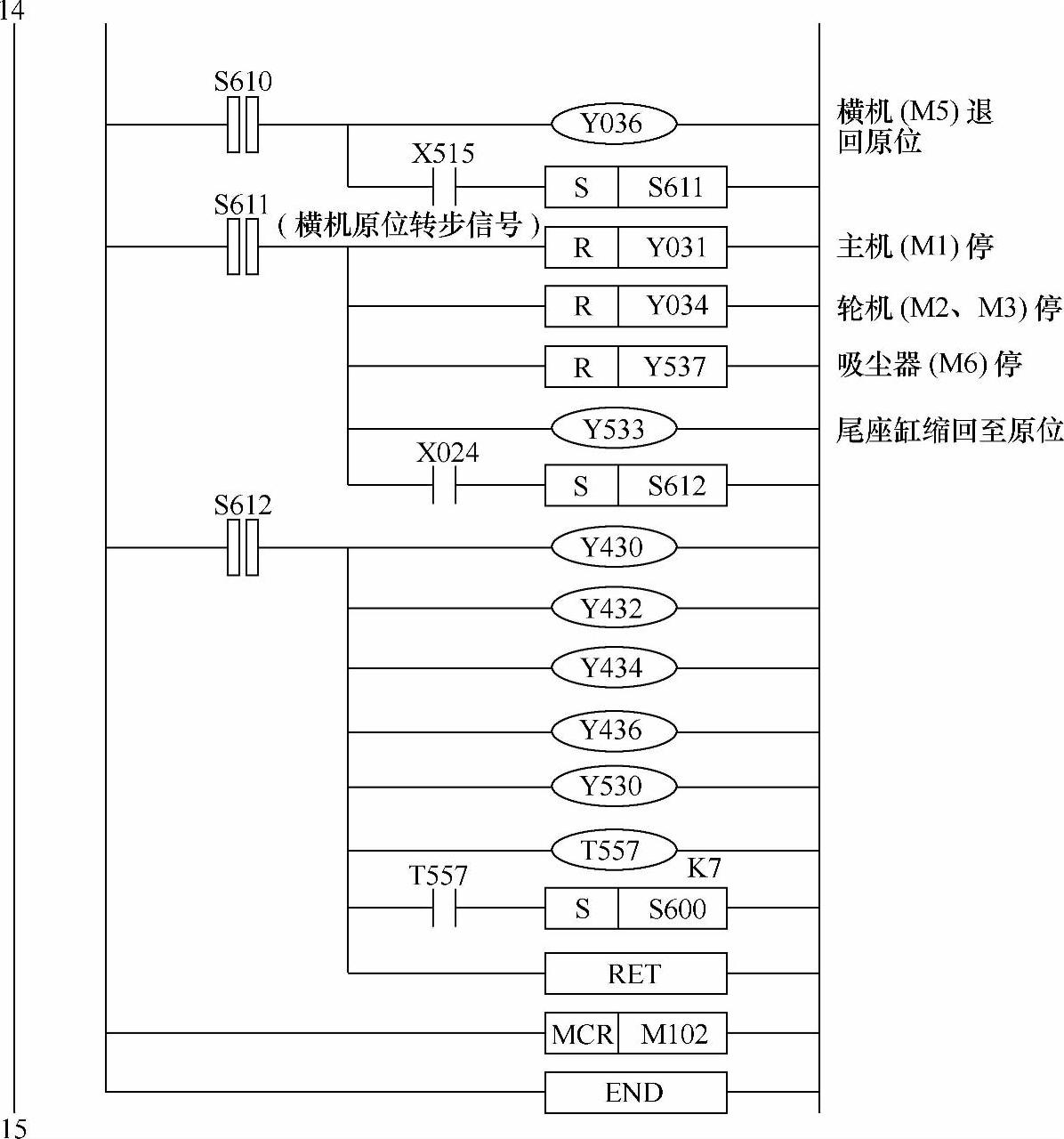

图6-21 全自动操作程序的梯形图程序

图6-21 全自动操作程序的梯形图程序(续一)

图6-21 全自动操作程序的梯形图程序(续二)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。