PLC的应用在机床数控行业十分重要,它是实现机电一体化的重要工具,也是机械工业技术进步的强大支柱。下面以钻床精度控制为例来介绍PLC在机床数控中的应用编程。

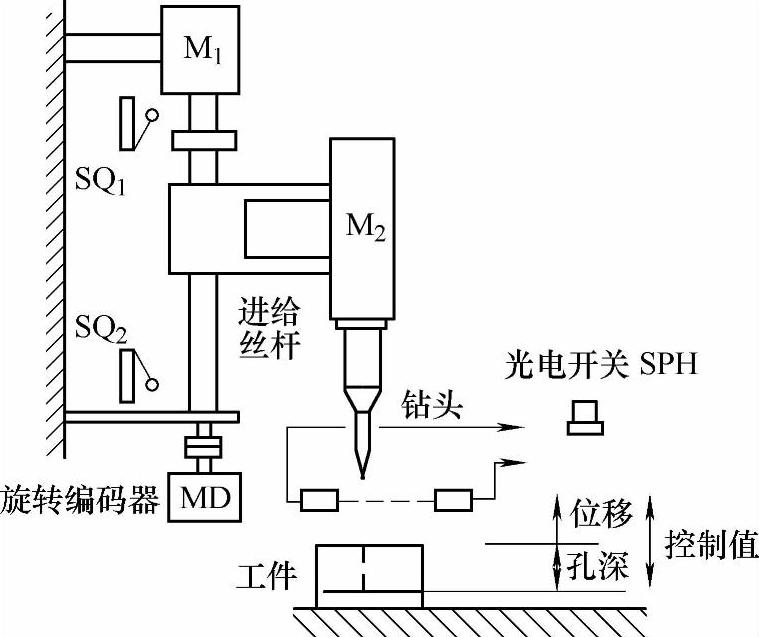

钻床主要由进给电动机M1、切削电动机M2、进给丝杆、上限位行程开关SQ1、下限位行程开关SQ2、旋转编码器和光电开关等组成。钻床的结构示意图如图4-43所示。

1.确定编程任务

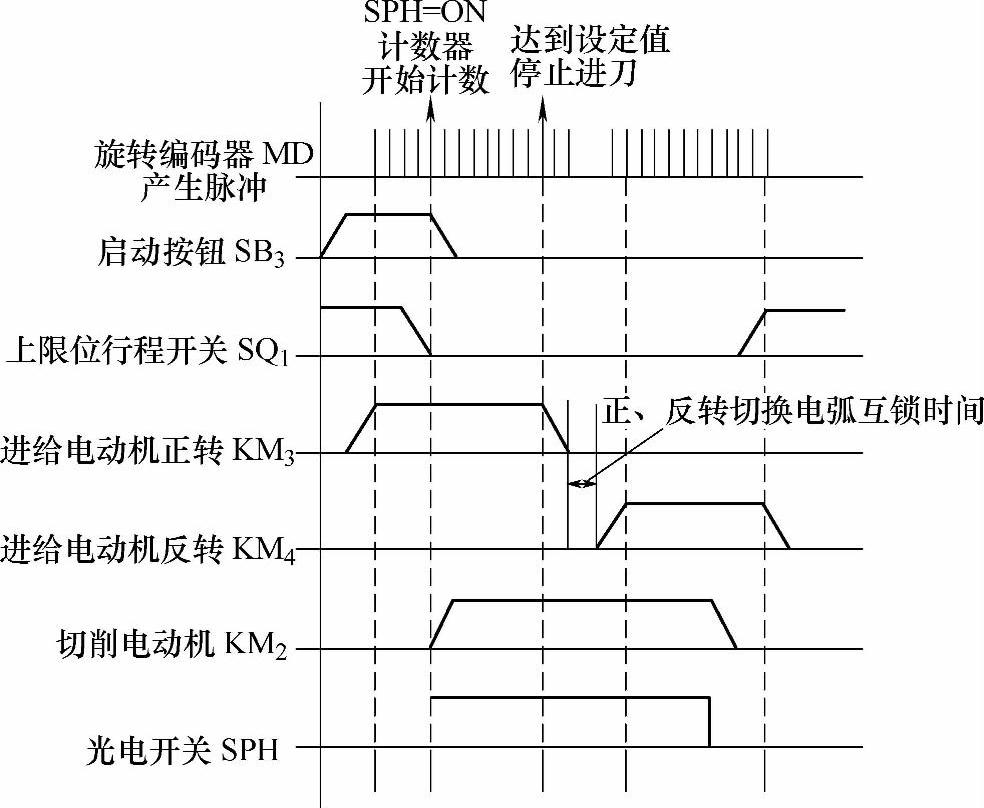

该钻床控制系统的控制要求是:M1转动,通过进给丝杆传动,使M2和钻头产生位移,M1正转为进刀,反转为退刀。SQ1、SQ2之间的距离即为钻头的移动范围,并且SQ2提供下限位的超行程安全保护。安装于进给丝杆末端的旋转编码器MD是将进给丝杆的进给转数转换成电脉冲数的元件,可对进给量即钻头移动距离进行精确控制。光电开关SPH是钻头的检测元件,从SPH光轴线至工件表面的距离称为位移值,工件上的钻孔深度称为孔深值,位移值和孔深值之和就是脉冲数的控制值。如进给丝杆的螺距为10mm,MD的转盘每转一周产生1000个脉冲,可知对应于1个脉冲的进给量就是10/1000=0.01mm。如果要求孔深为15.75mm,又已知工件表面至SPH光轴线的距离为10mm,那么将控制值设为(15.75+10)/0.01=2575个脉冲数就可以了。可见钻孔的深度可控制在0.01mm的精度内。该钻床的工作方式除了自动控制功能外,还要求设置手动控制环节,以便进行调整,或在PLC故障时改用手动操作。其控制时序图如图4-44所示。

图4-43 钻床的结构示意图

图4-44 钻床的控制时序图

可结合时序图分析其控制系统的具体操作步骤:

1)按下起动按钮,正转接触器KM3接通,进给电动机M1正向起动,钻头下降,进刀,MD开始产生脉冲。

2)在SPH检测到钻头尖的瞬间,便有导通信号输出,使切削电动机M2起动,同时,PLC内部计数器开始计数。

3)当统计出的脉冲数达到了所需要的“控制值”对应的设定值时,KM3断电,M1停转,进刀结束。

4)正、反转用的KM3和KM4经过延时电气互锁切换后,KM4接通,M1反向起动后退,钻头上升退刀。

5)上升至钻头尖脱离SPH光轴线的瞬间,SPH的输出截止,KM2断电,M2停转。

6)上升过程中碰到上限位行程开关SQ1时,SQ1动作,KM4断电,M1停转,自动钻削过程结束。

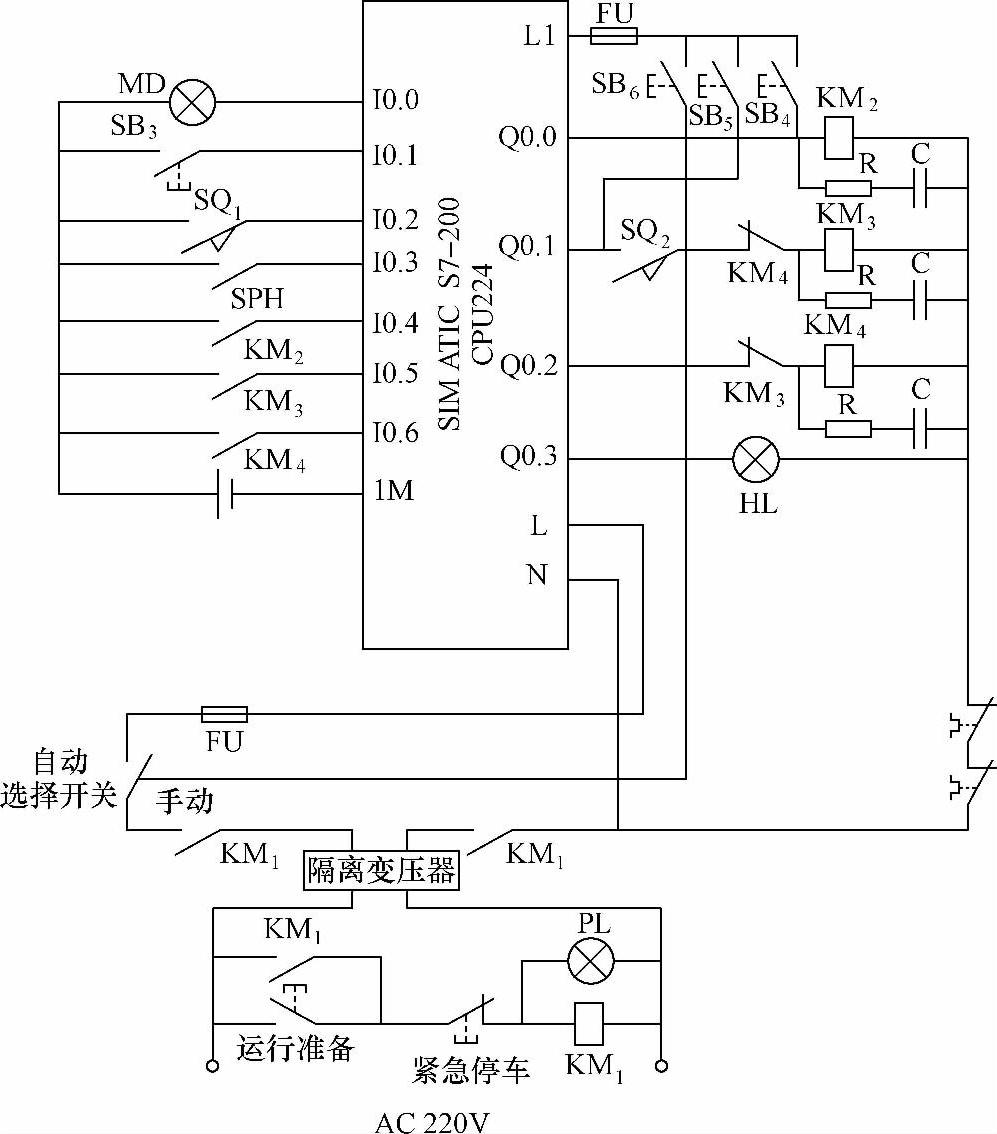

手动时由相应的手动按钮对KM2、KM3、KM4进行点动控制。同时为了便于“运行准备”的操作,设置了“运行准备”指示灯,电源的引入使用电源接触器KM1。在紧急情况下,只需操作“紧急停止”按钮就可以便PLC控制系统切除电源。

2.确定外围I/O设备

在此系统中,因手动控制只是要求点动控制,且只在PLC故障时使用,故这里将手动控制按钮直接与负载相连,不再经过PLC。需要接入PLC的输入设备和输出设备如下。

1)输入设备。旋转编码器MD、起动按钮SB3、上限位行程开关SQ1、光电开关SPH、电动机继电器KM2、KM3、KM4反馈信号开关。

2)输出设备。电动机M1、M2的继电器线圈KM2、KM3、KM4,起动异常信号灯HL。

由此可以看出,接入PLC的输入信号为7个,输出信号为4个。(https://www.xing528.com)

3.选定PLC的型号

选用的PLC为德国西门子公司的S7-200系列小形PLC-CPU224。

4.进行PLC输入/输出地址分配

PLC的输入/输出地址分配见表4-10。输入/输出分配中有切削电动机KM2反馈信号开关、进给电动机正转KM3反馈信号开关、进给电动机反转KM4反馈信号开关,设置这三者主要是利用接触器常开辅助触点作为反馈信号接入PLC的输入端,一旦电动机过载热继电器动作而使其复位时,使PLC及时停止输出。

5.PLC的外部接线图

PLC控制的外部接线图如图4-45所示。图中画出了手动控制环节,手动控制直接接到负载侧,不与PLC相连。隔离变压器是用来消除电噪声的侵入,提高系统的可靠性。输出回路中在接触器线圈接入的RC回路,是为了防止感性负载对PLC输出元件的不良影响而设置的。KM3的输出回路中串接SQ2的目的是在出现超行程进给时,由SQ2直接切断KM3,强制电动机M1停转。电动机正、反转KM3和KM4之间设置了硬互锁环节。

表4-10 PLC输入/输出地址分配

图4-45 PLC控制的外部接线图

6.钻床精度的PLC控制编程

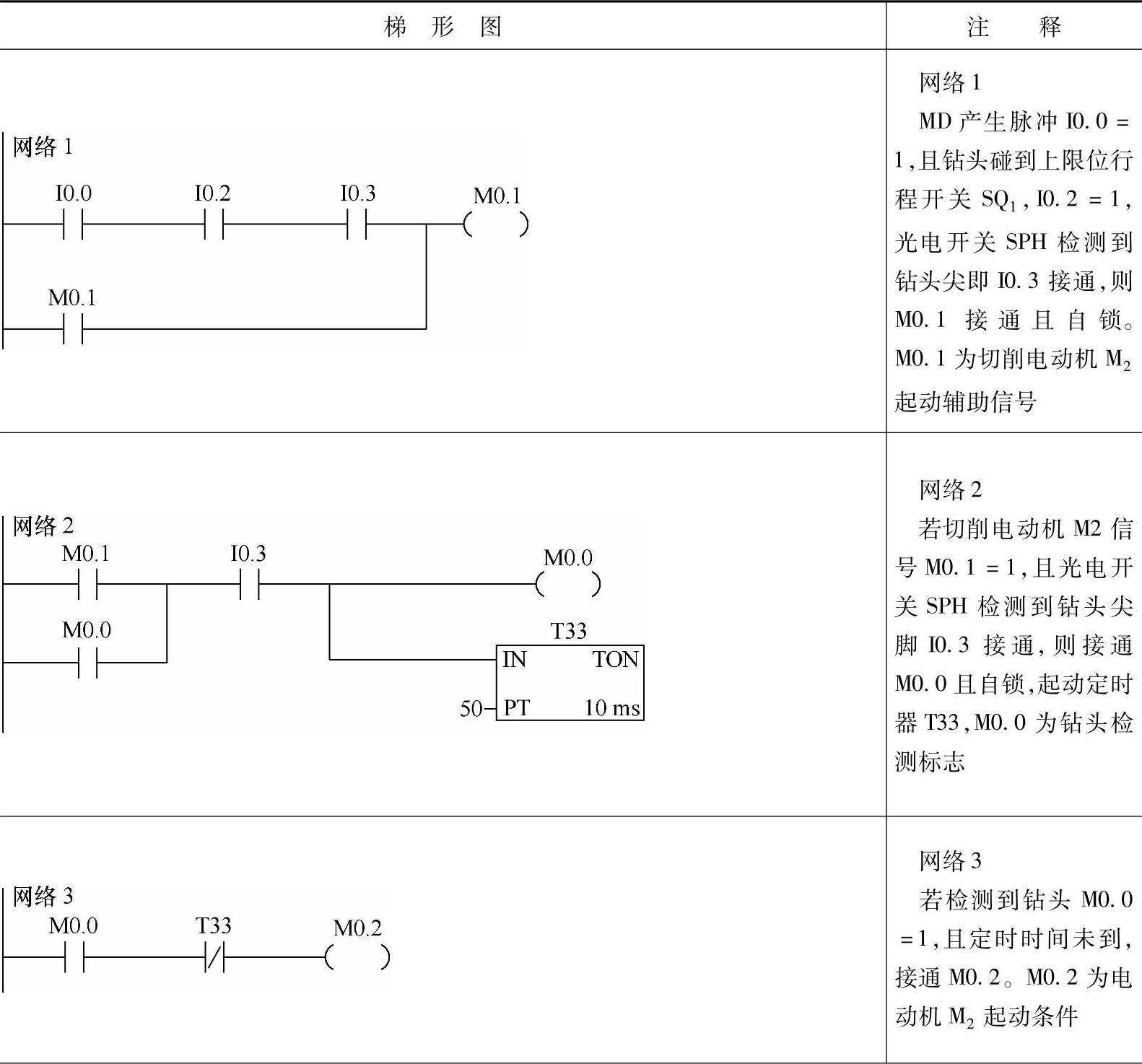

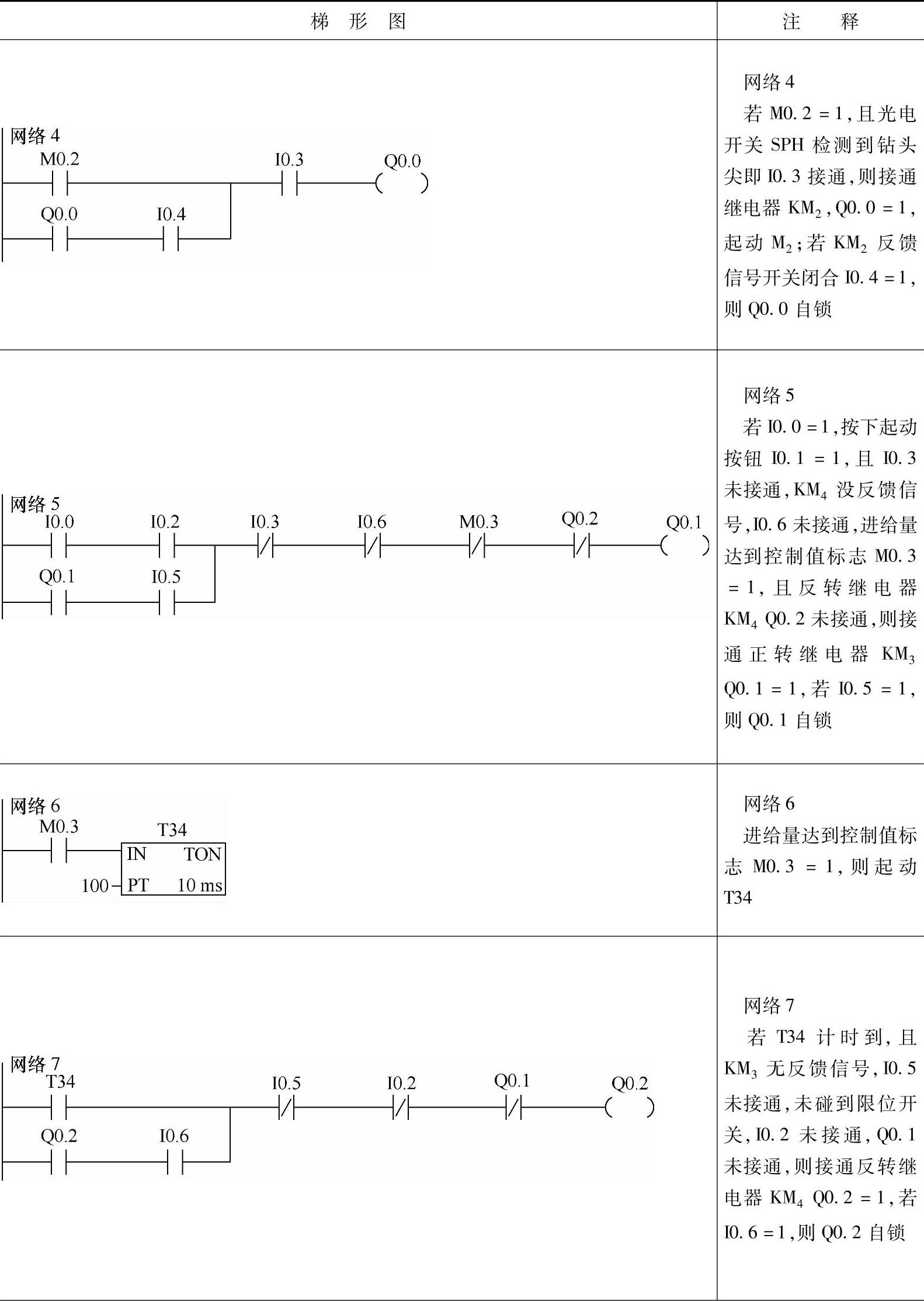

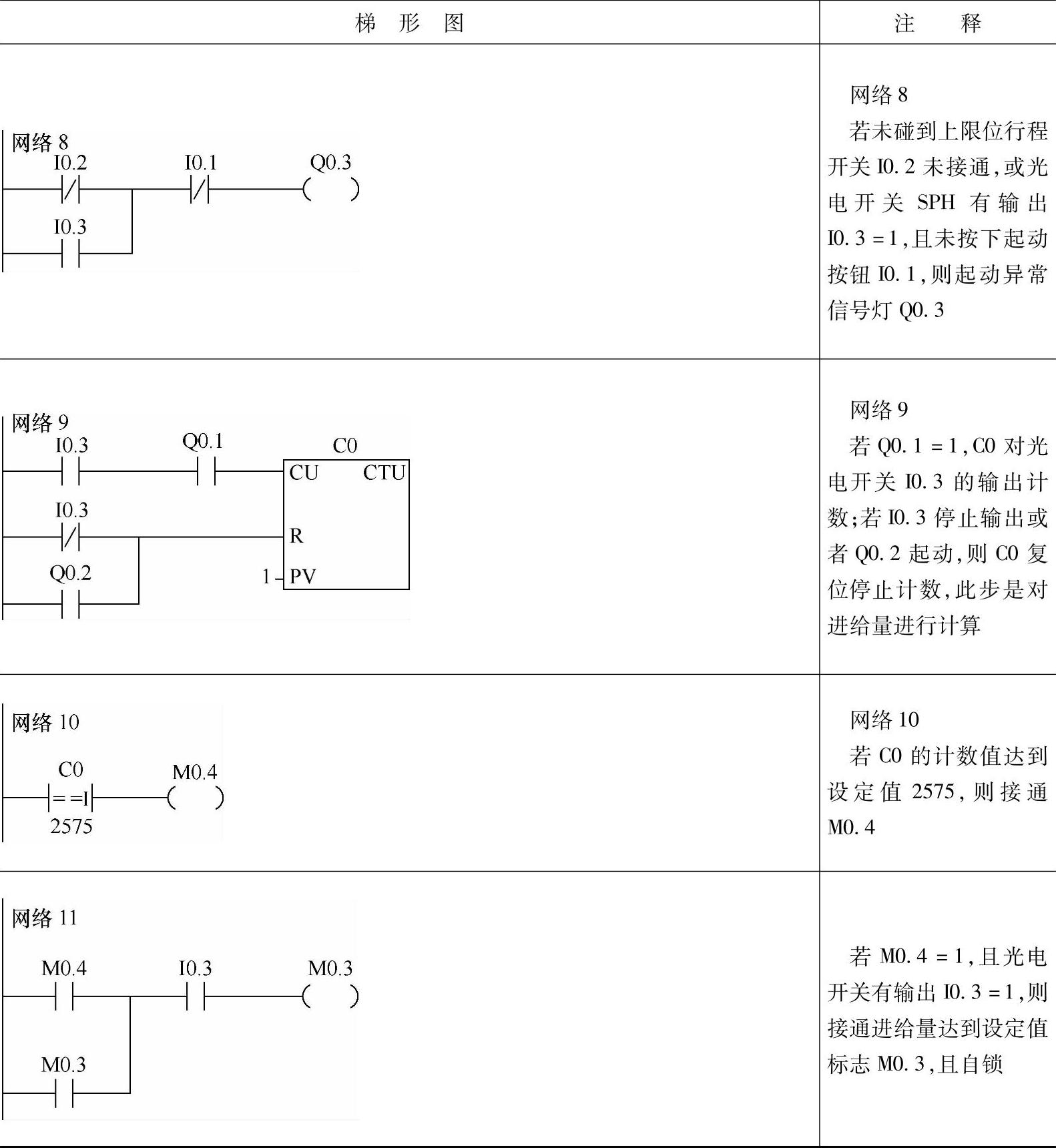

这里以切削电动机M2的控制为例来介绍PLC编程。首先考虑的是切削电动机M2的起动条件,当上限位行程开关SQ1动作、光电开关检测到钻头时,切削电动机M2才能起动,否则不能起动。在这段程序中,还进行了钻头检测标志M0的设定和设置切削电动机M2的自锁。

其次需要考虑的是进刀过程动作和退刀过程动作。进刀过程中,在光电开关检测到钻头尖的瞬间,就会通过I0.3向切削电动机M2发出起动命令,在这里还没定了反馈信号I0.4的固有动作滞后时间、输入信号的响应滞后时间,为了保证Q0.0自锁前提条件下的I0.4触点可靠闭合,设置了定时器T33,强制延长了切削电动机M2起动信号的闭合时间。退刀时,钻头尖离开光开关的光轴线时,I0.3复位,Q0.0停止输出,切削电动机M2停转。

钻床精度的PLC控制程序见表4-11。

表4-11 钻床精度的PLC控制程序

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。