1.自锁、互锁和联锁控制

自锁、互锁和联锁控制是机床电气PLC编程中最常用的基本环节。常用于对输入开关和输出映像寄存器的控制电路。

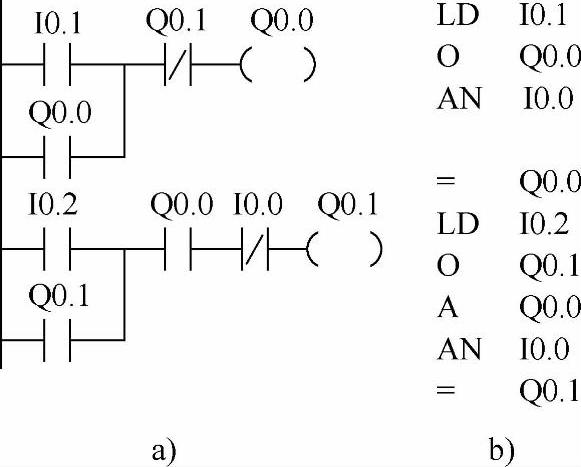

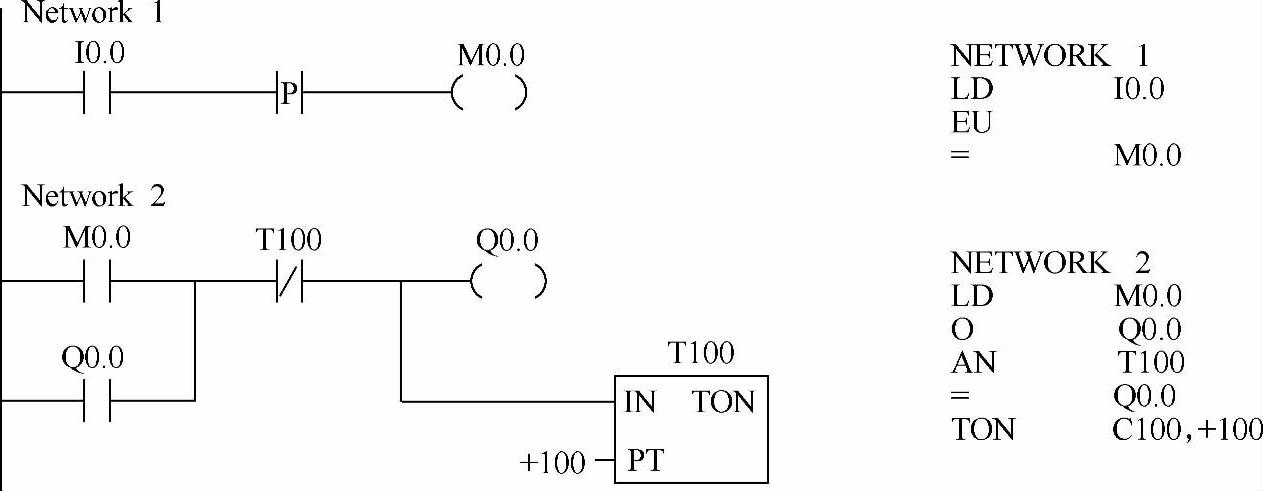

(1)自锁控制 自锁控制是PLC控制程序中常用的控制程序形式,也是人们常说的电动机“启-保-停”控制,如图3-1所示。

图3-1 自锁控制

这种依靠自身触点保持继电器(接触器)线圈得电的自锁控制常用于以无锁定开关作启动开关,或用只接通一个扫描周期的触点去启动一个持续动作的控制电路。

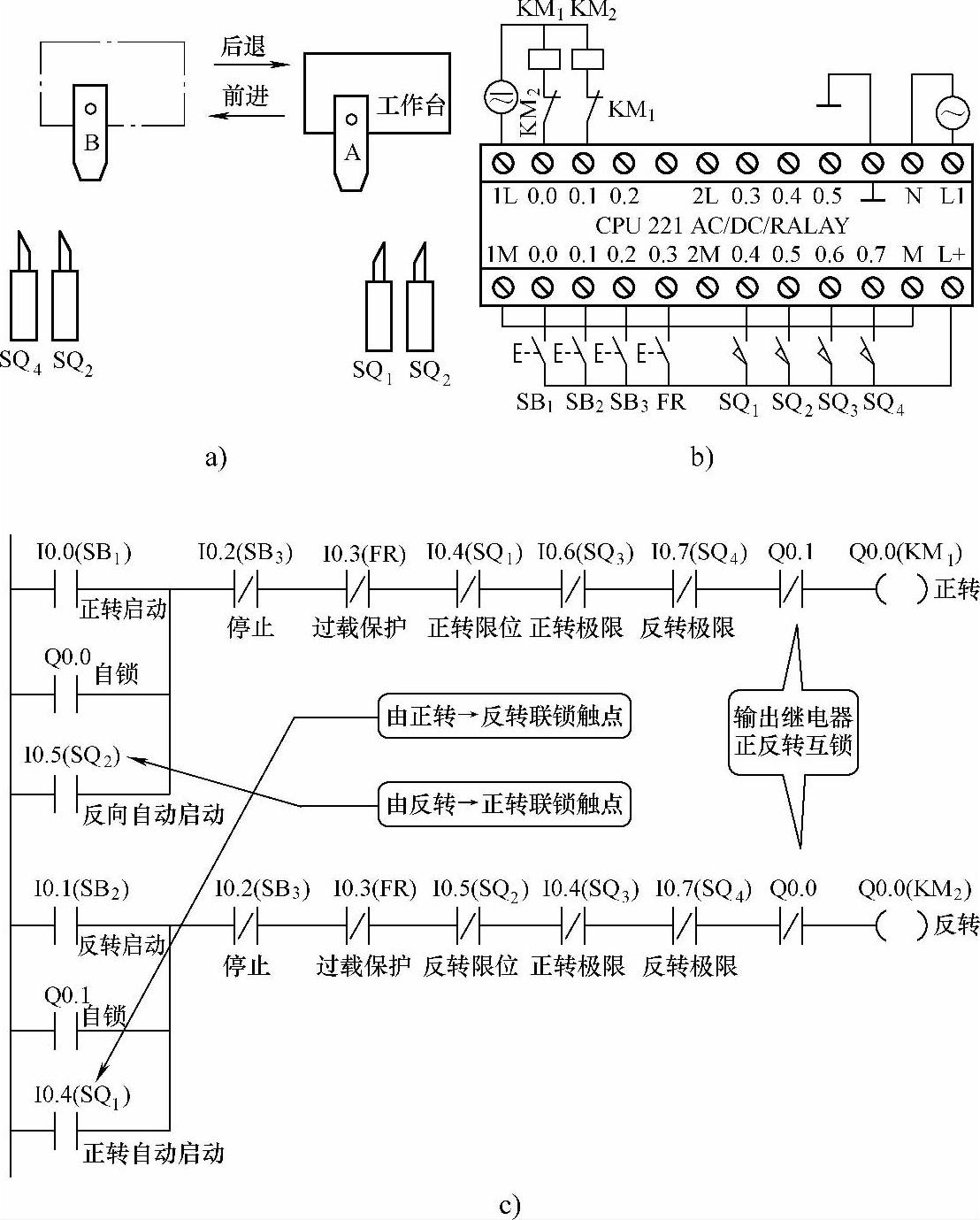

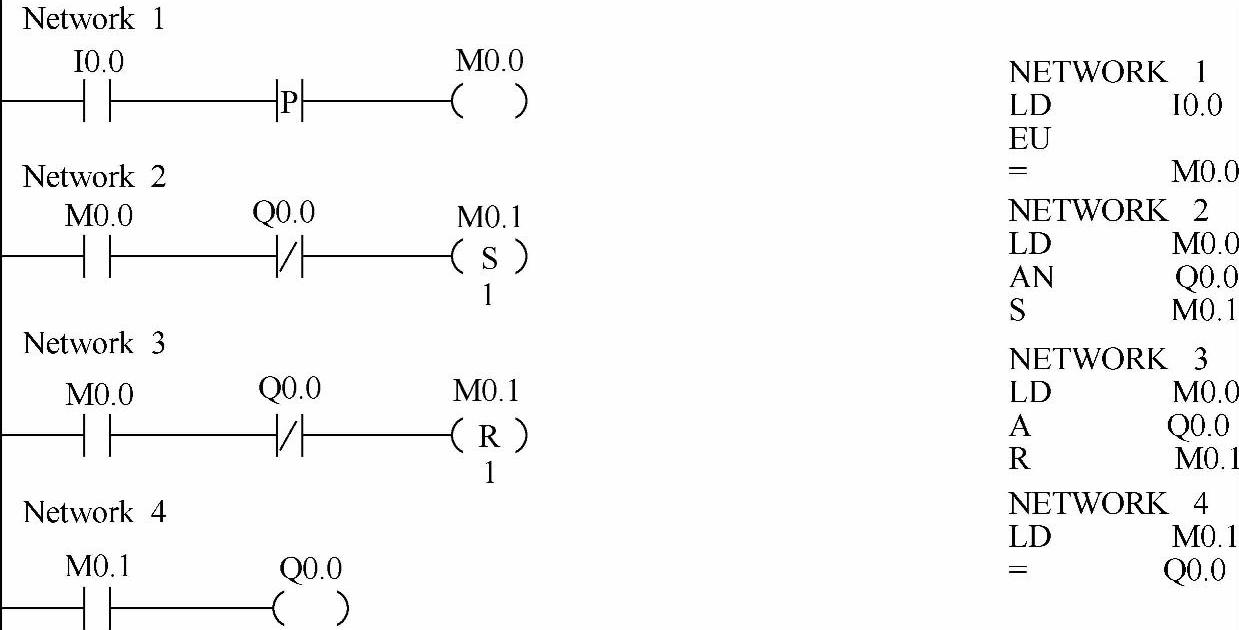

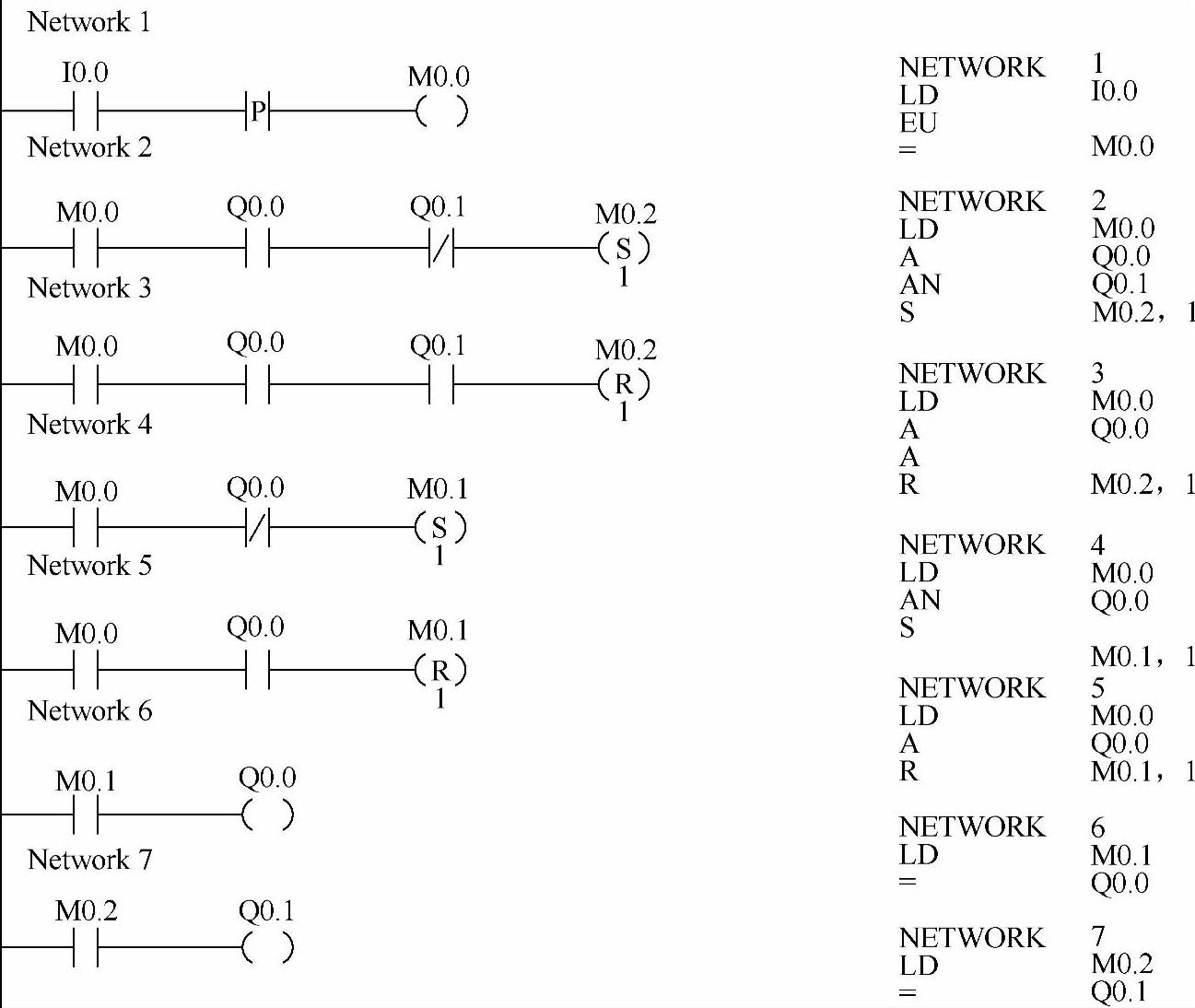

(2)互锁控制 互锁控制就是在两个或两个以上输出映像寄存器网络中,只能保证其中一个输出映像寄存器接通输出,而不能让两个或两个以上输出映像寄存器同时输出,避免了两个或两个以上不能同时输出的输出映像寄存器的控制对象同时动作。如图3-2所示,Q0.1和Q0.0不能同时动作。电动机的正转和反转、 -△、高/低速、能耗制动,工作台的前进和后退,摇臂的松开和夹紧,等等都需要这样的控制。

-△、高/低速、能耗制动,工作台的前进和后退,摇臂的松开和夹紧,等等都需要这样的控制。

(3)联锁控制 图3-3所示是一种互相配合的控制程序段实例。它实现的功能是:只有当Q0.0接通时,Q0.1才有可能接通;只要Q0.0断开,Q0.1就不可能接通。也就是说,一方的动作是以另一方的动作为前提的。这种相互配合的联锁控制常用于一方的动作后才允许另一方动作的对象,例如机床控制中只有冷却风机或油泵电动机先起动后才允许主轴电动机起动等控制电路中。

图3-2 互锁控制

图3-3 联锁控制

a)梯形图 b)语句表

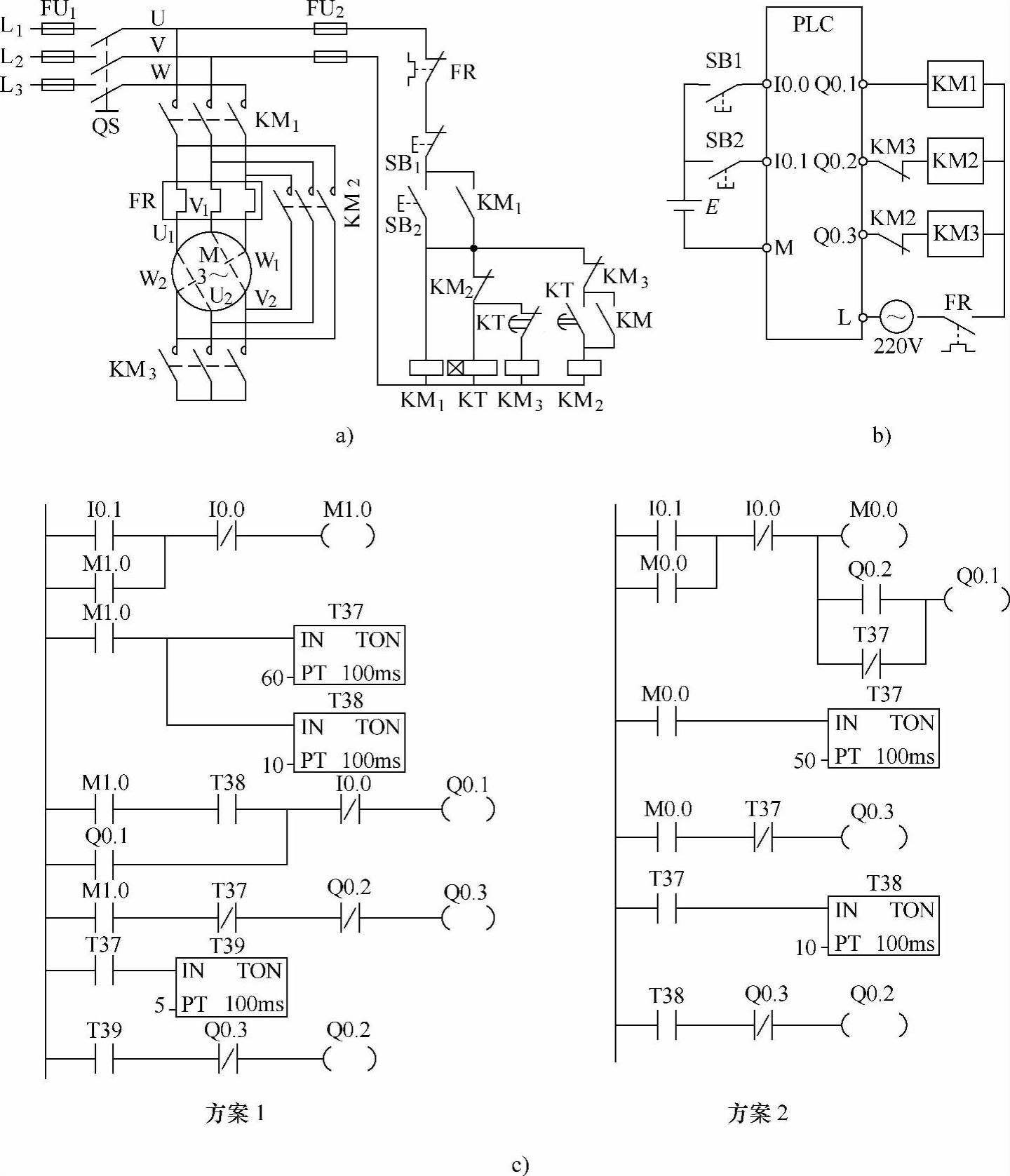

2.行程开关控制的机床工作台自动循环控制电路

机床工作台工作示意图、PLC控制接线图如图3-4所示。

图3-4 机床工作台工作示意图及PLC控制接线图

a)机床工作台工作示意图 b)PLC控制接线图 c)梯形图

3.电动机 /△减压起动控制

/△减压起动控制

电动机 /△减压起动控制是机床电气PLC编程中最常用的基本环节,属常用控制小系统。其电气原理图、PLC控制接线图与梯形图如图3-5所示。

/△减压起动控制是机床电气PLC编程中最常用的基本环节,属常用控制小系统。其电气原理图、PLC控制接线图与梯形图如图3-5所示。

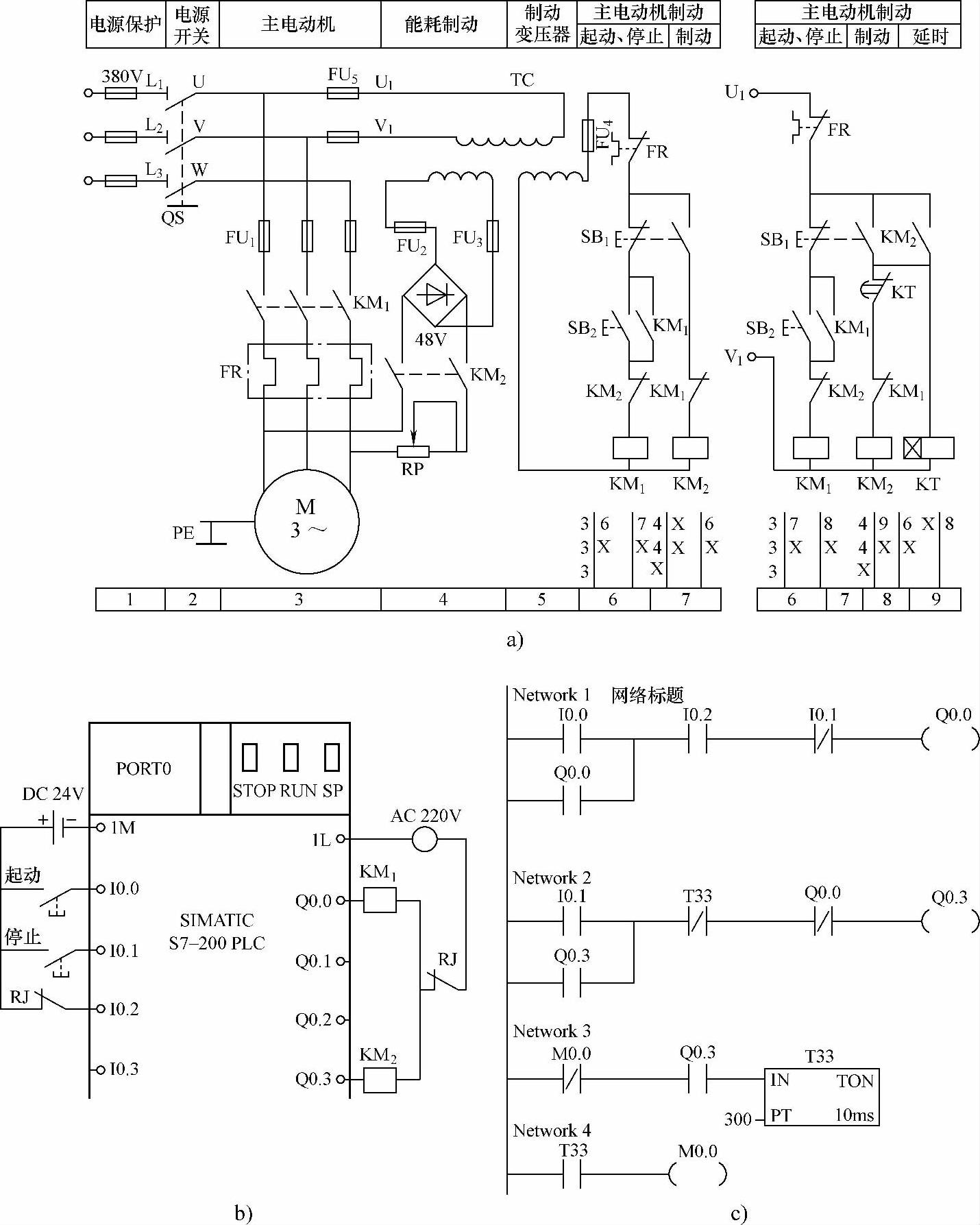

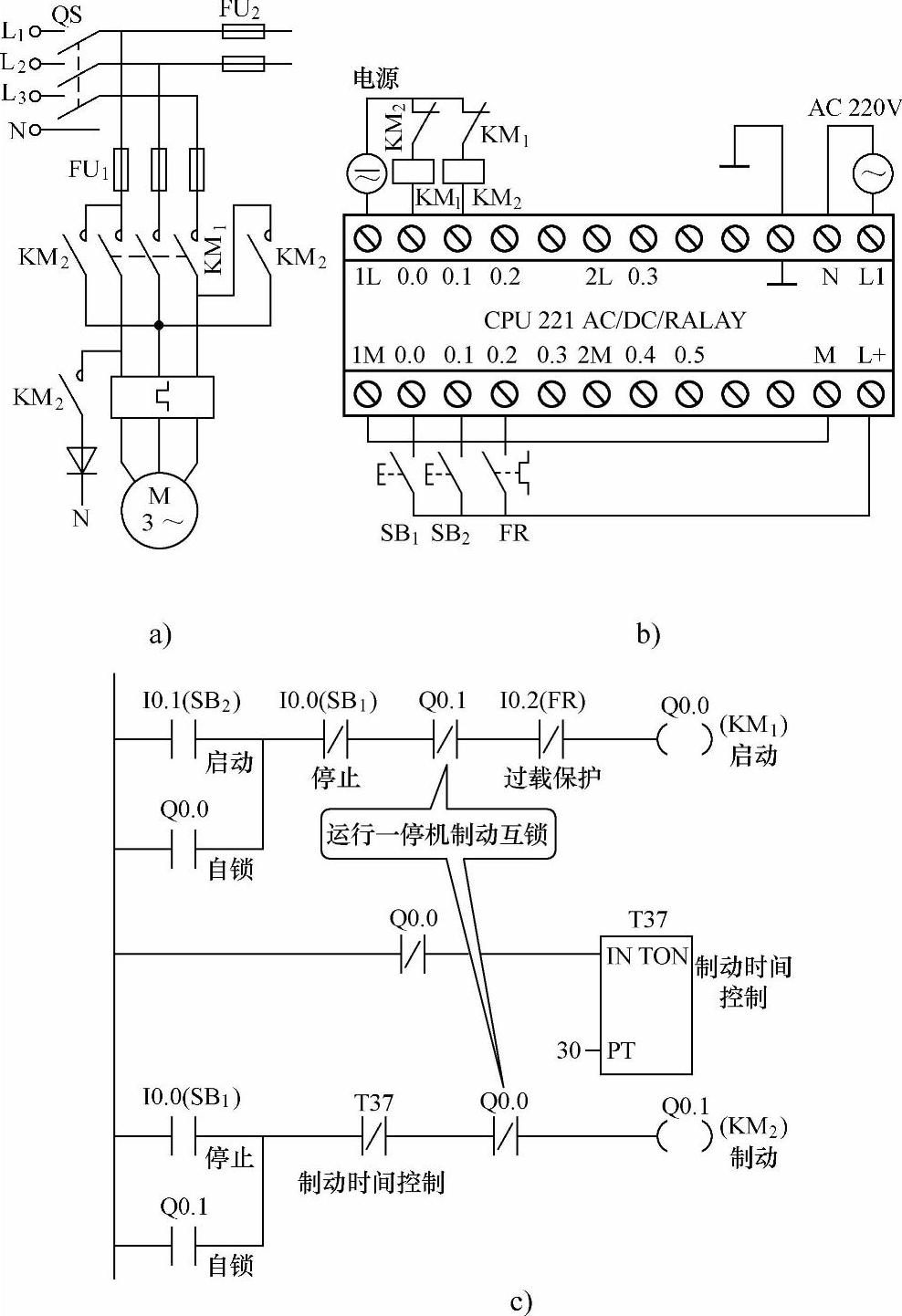

4.电动机的能耗制动控制

电动机的能耗制动控制是机床电气PLC编程中最常用的基本环节,属常用控制小系统。

(1)桥式整流能耗制动 桥式整流能耗制动的电气原理图、PLC控制接线图与梯形图如图3-6所示。

图3-5 电动机 /△起动的电气原理图、PLC控制接线图与梯形图

/△起动的电气原理图、PLC控制接线图与梯形图

a)电气原理图 b)PLC控制接线图 c)梯形图

图3-6 桥式整流能耗制的电气原理图、PLC控制接线图与梯形图

a)电气原理图 b)PLC控制接线图 c)梯形图

(2)单管半波整流能耗制动控制 单管半波整流能耗制动的电气原理图、PLC控制接线图与梯形图如图3-7所示。

图3-7 单管半波整流能耗制的电气原理图、 PLC控制接线图与梯形图

a)电气原理图 b)PLC控制接线图 c)梯形图

5.电动机串电阻减压起动和反接制动控制

电动机串电阻减压起动及反接制动控制的主电路、PLC控制接线图与梯形图如图3-8所示。

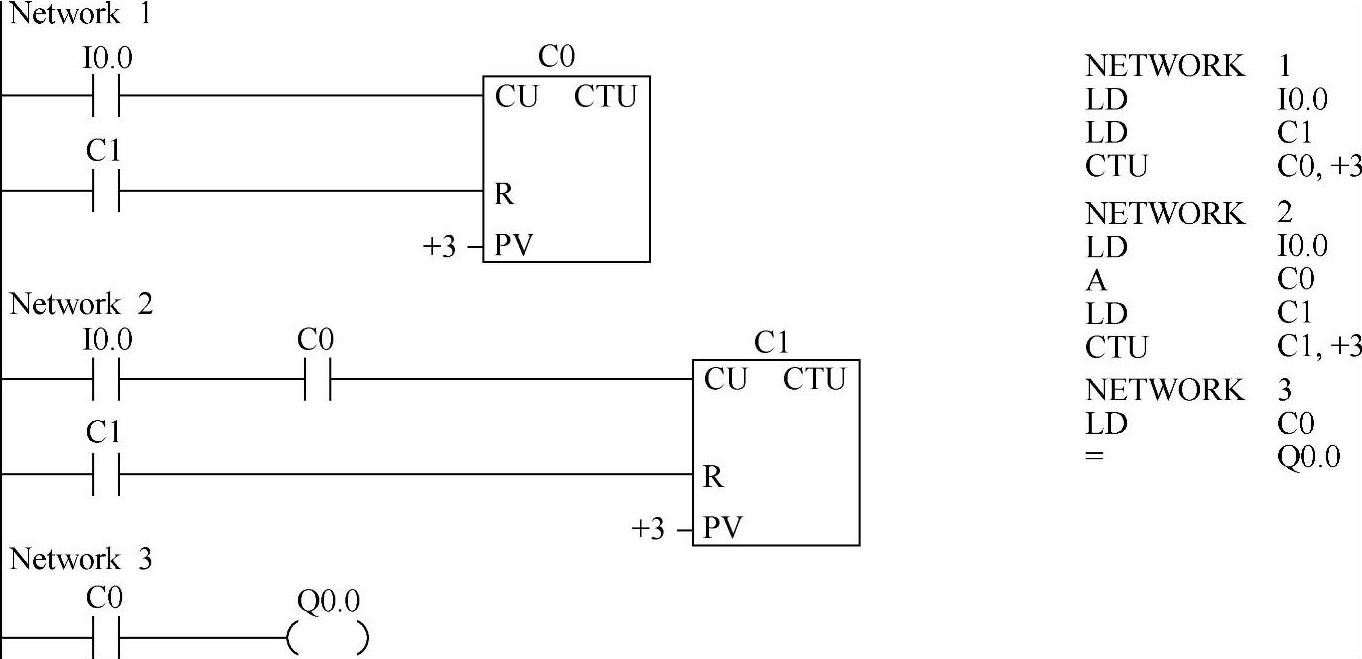

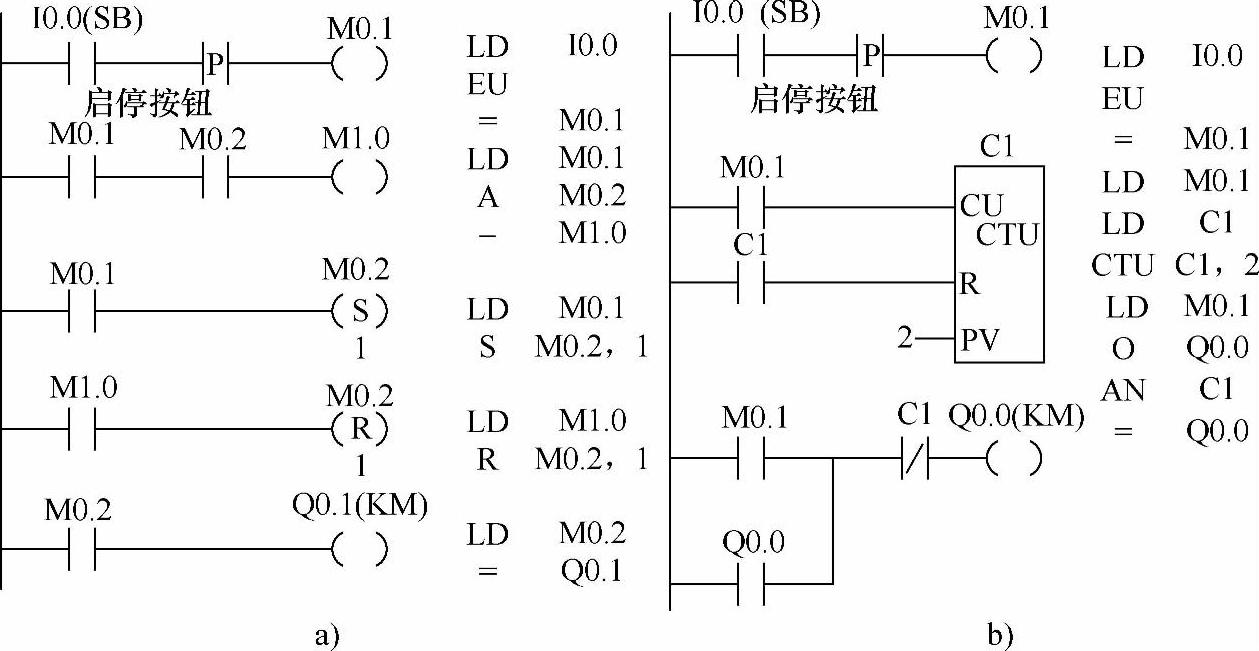

6.计数控制

在机床电气PLC编程中,计数器的应用也很广泛。例如根据按钮动作次数控制信号灯亮的梯形图和语句表程序如图3-9所示。

图3-8 电动机串电阻减压起动及反接制动控制的主电路、PLC控制接线图与梯形图

a)电气原理图 b)PLC控制接线图 c)梯形图

7.时间控制

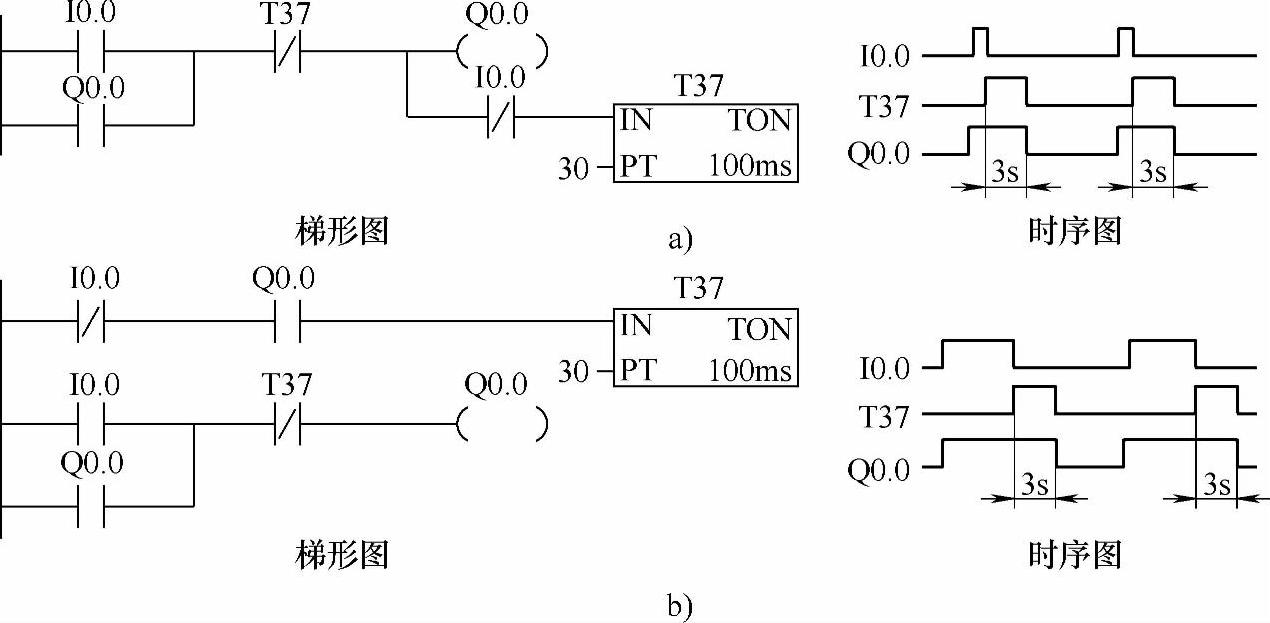

在机床电气PLC编程中,时间控制用得非常多,其中大部分用于延时和定时控制。

(1)瞬时接通/延时断开控制 瞬时接通/延时断开控制要求:在输入信号有效时,马上有输出;而输入信号无效后,输出信号延时一段时间才停止。瞬时接通/延时断开电路的梯形图和时序图如图3-10所示。

图3-9根据按钮动作次数控制信号灯亮的梯形图和语句表程序

其语句表编写如下:

图3-10 瞬时接通/延时断开电路的梯形图和时序图

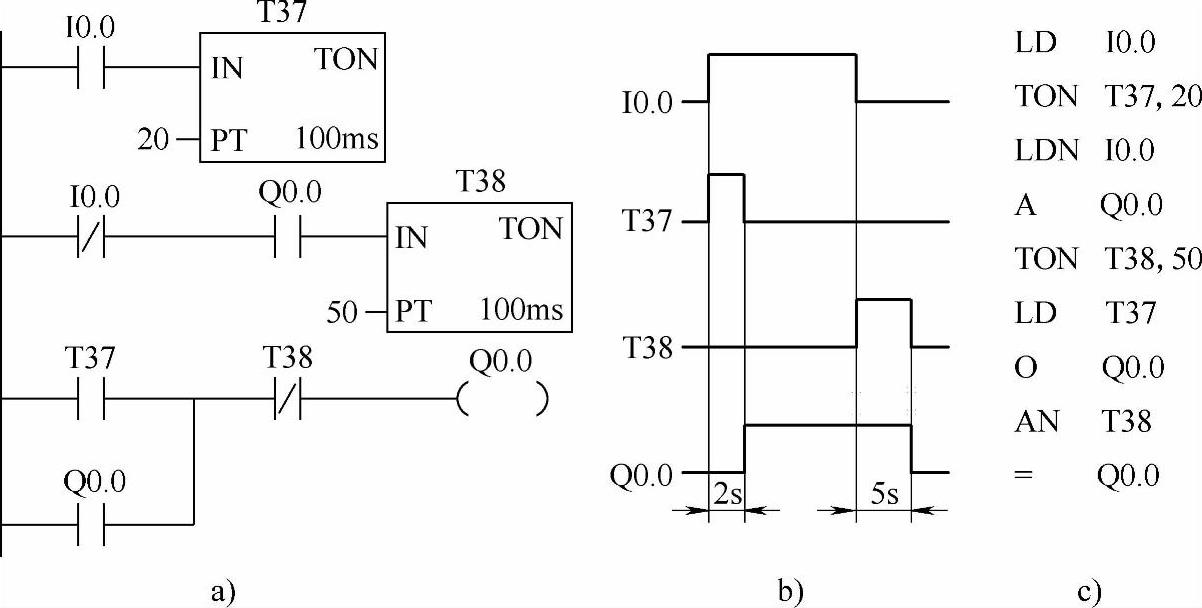

(2)延时接通/延时断开控制 延时接通/延时断开控制要求:在输入信号ON后,停一段时间后输出信号才接通;输入信号OFF后,输出信号延时一段时间才断开。延时接通/延时断开控制的梯形图、时序图和语句表程序如图3-11所示。

图3-11 延时接通/延时断开控制的梯形图、时序图和语句表程序

a)梯形图 b)时序图 c)语句表

(3)长延时控制 有些控制场合延时时间长,超出了定时器的定时范围,称为长延时。长延时电路可以以小时(h)、分钟(min)作为单位来设定。长延时控制可以使用多个定时器串联方式实现,也可以采用定时器和计数器组合方式实现,使用计数器组合也可以实现时钟控制。

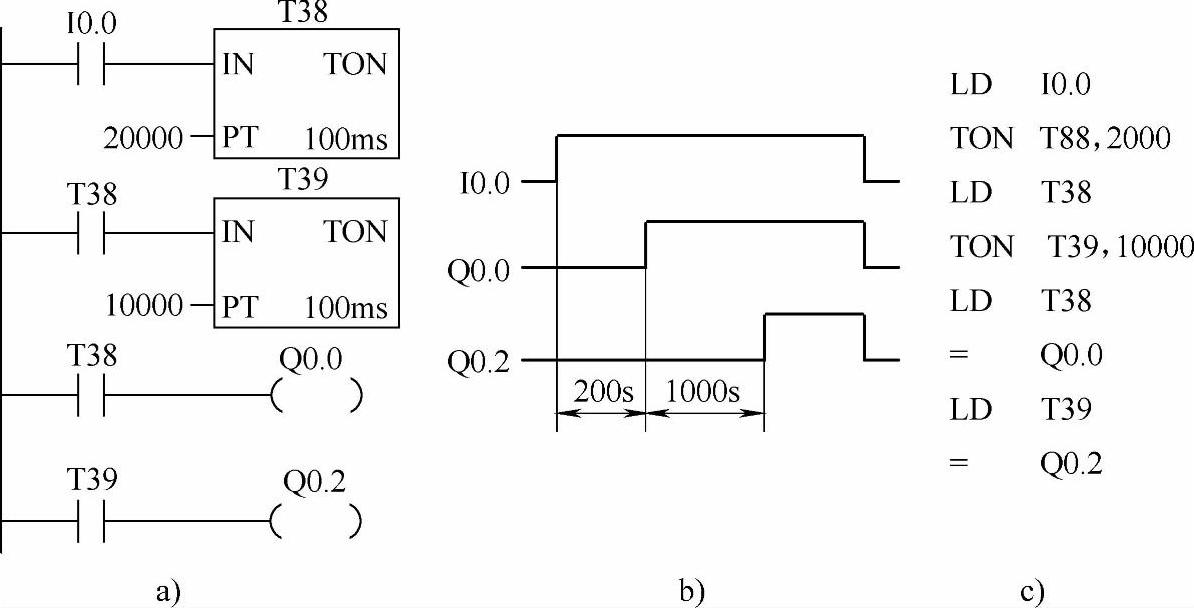

1)多个定时器串联实现长延时控制。多个定时器串联实现长延时控制如图3-12所示。

图3-12 多个定时器串联实现长延时控制

a)梯形图 b)时序图 c)语句表

2)定时器和计数器组合实现长延时控制。定时器和计数器组合实现长延时控制如图3-13所示。

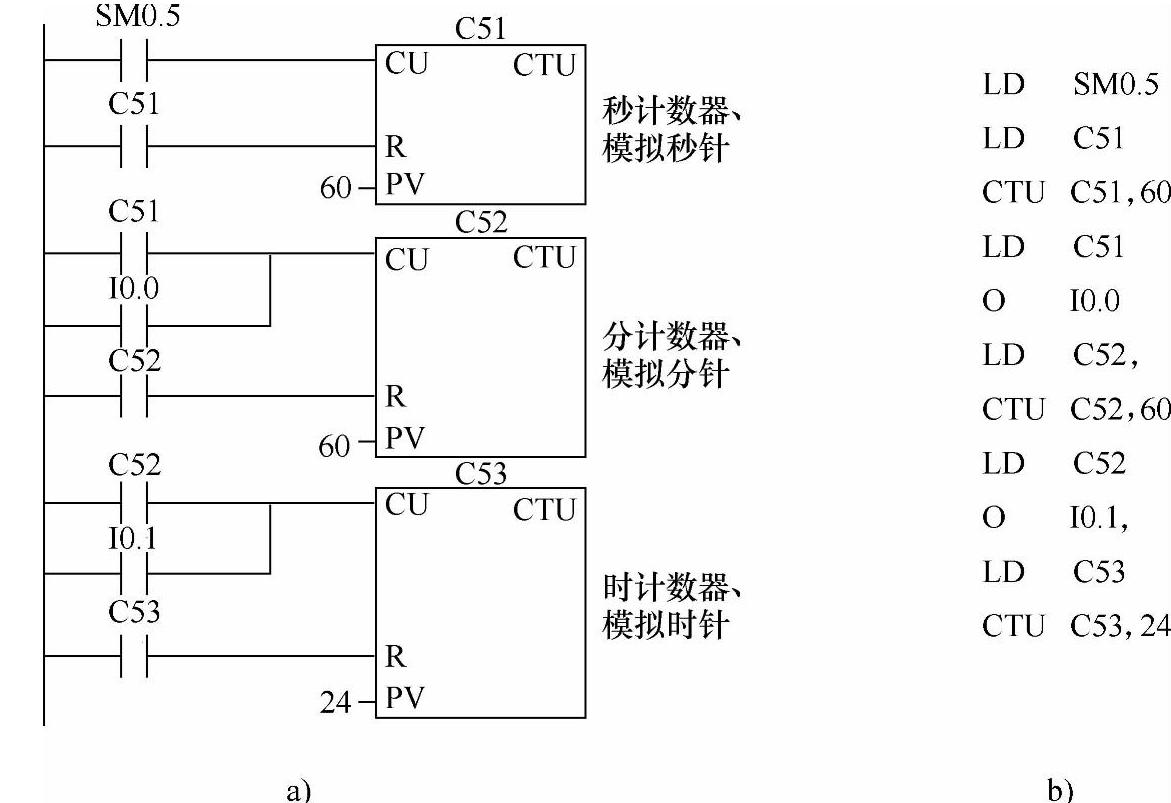

3)计数器串联组合实现日时钟控制。计数器串联组合实现日时钟控制如图3-14所示。

8.顺序控制

顺序控制在机床电气PLC编程中应用十分广泛。传统的控制器件“继电器-接触

图3-13 定时器和计数器组合实现艮延时控制

a)梯形图 b)语句表

图3-14 采用计数器串联组合实现时钟控制

a)梯形图 b)语句表

器”只能进行一些简单控制,且整个系统十分笨重庞杂,接线复杂,故障率高,有些更复杂的控制可能根本实现不了。而用PLC进行顺序控制则变得轻松愉快,可以用各种不同指令编写出形式多样、简洁清晰的控制程序,甚至一些非常复杂的控制也变得十分简单。

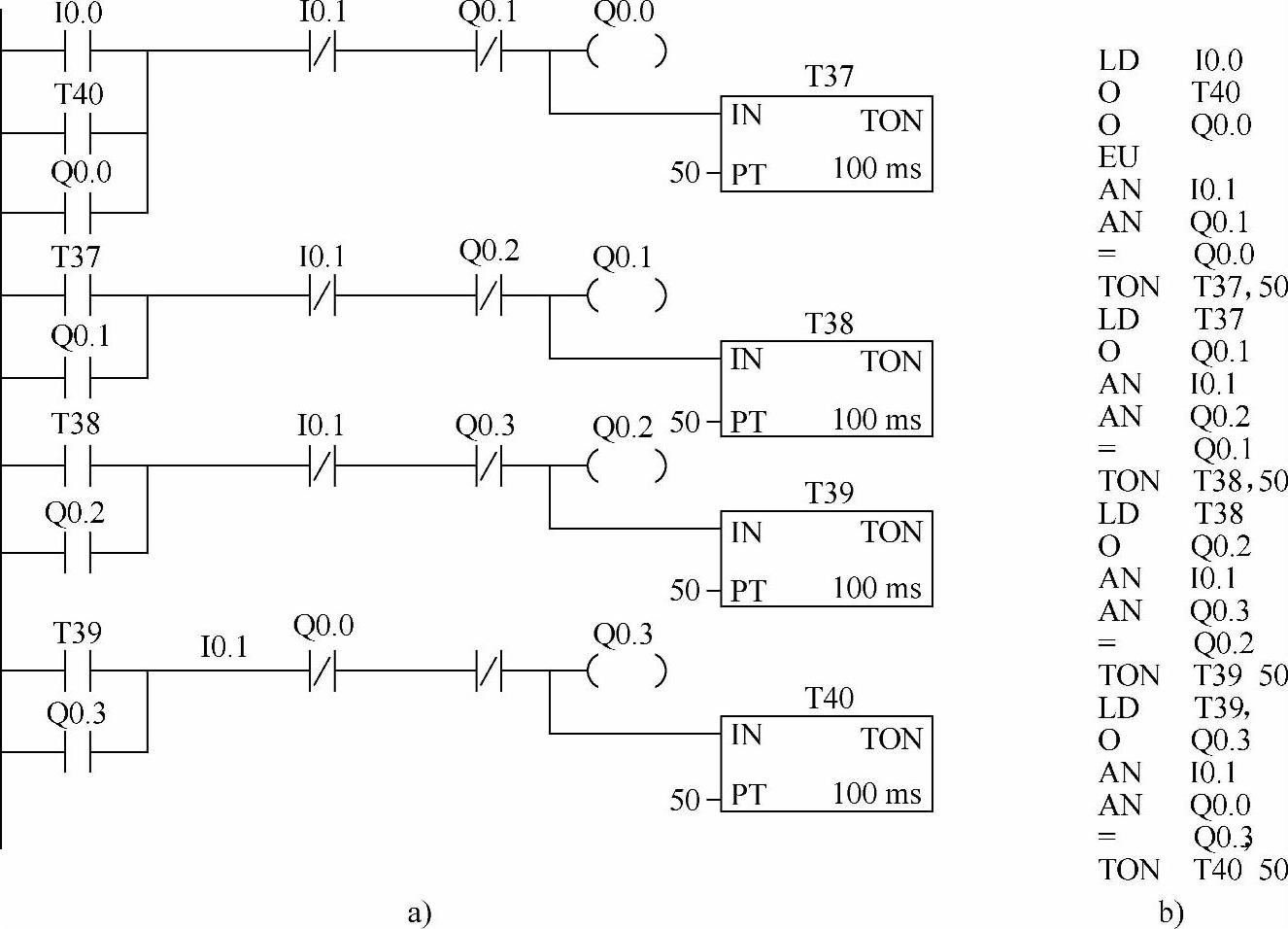

(1)用定时器实现顺序控制 用定时器实现顺序控制的梯形图和语句表程序如图3-15所示。

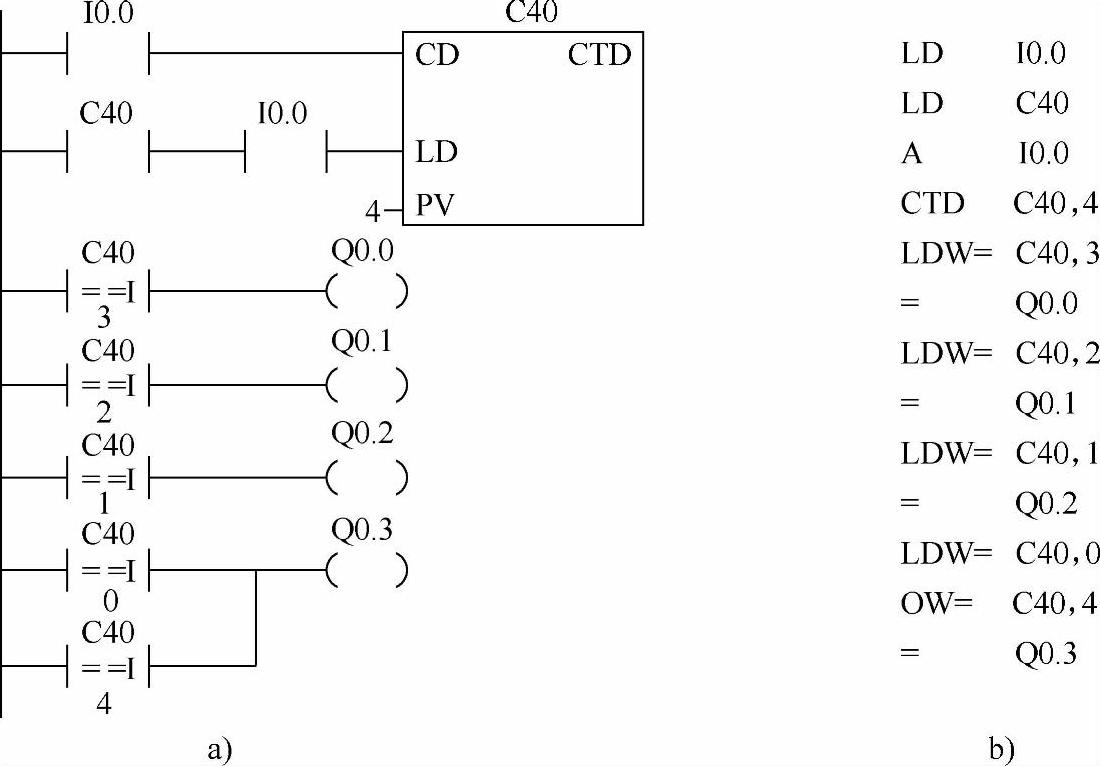

(2)用计数器实现顺序控制 用计数器实现顺序控制的梯形图和语句表程序如图3-16所示。

图3-15 用定时器实现顺序控制的梯形图和语句表程序

a)梯形图 b)语句表

图3-16 用计数器实现顺序控制的梯形图和语句表程序

a)梯形图 b)语句表

(3)用移位指令实现正启逆停顺序控制 用移位指令实现:按下启动按钮时,6个信号灯按正方向顺序逐个被点亮;按下停止按钮时,6个信号灯按反方向顺序逐个熄灭;灯亮或灯灭移位间隔1s(用内部特殊存储位SM0.5控制)。其参考程序如图3-17所示。

图3-17 用移位指令实现信号灯正序导通、反序关断控制参考程序

9.微分指令、锁存器指令控制

(1)正微分指令控制 按钮闭合的时间无论长短,蜂鸣器均发出1s声响。其参考程序如图3-18所示。(https://www.xing528.com)

图3-18 正微分指令控制参考程序

(2)正微分/负微分指令控制电路 按钮闭合或断开时,蜂鸣器均发出1s声响。其参考程序如图3-19所示。

图3-19 正/负微分指令控制参考程序

(3)单输入按钮/单输出信号灯控制电路 用一只按钮控制一盏灯,第一次按下时灯亮;第二次按下时灯灭;即按下奇数次时灯点亮,按下偶数次时灯熄灭。其参考程序如图3-20所示。

(4)单输入按钮/双输出信号灯控制电路(1)用一只按钮控制两盏灯,第一次按下时第一盏灯亮;第二次按下时第一盏灯灭,同时第二盏灯亮;第三次按下时两盏灯灭,按此规律循环执行。其参考程序如图3-21所示。

图3-20 单入/单出控制参考程序

图3-21 单入/双出控制参考程序(1)

(5)单输入按钮/双输出信号灯控制电路(2)用一只按钮控制两盏灯,第一次按下时第一盏灯亮;第二次按下时第一盏灯灭,同时第二盏灯亮;第三次按下时两盏灯同时亮;第四次按下时两盏灯同时灭,按此规律循环执行。其参考程序如图3-22所示。

图3-22 单入/双出控制参考程序(2)

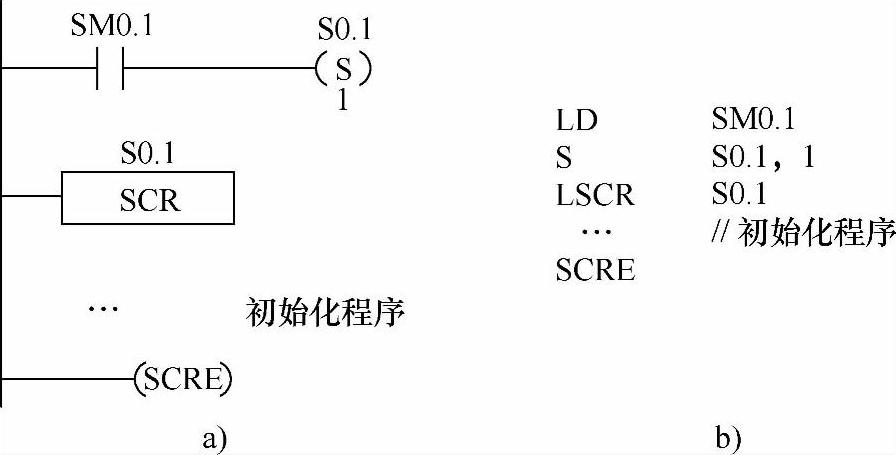

10.PLC的初始化控制

在机床电气PLC编程中,常常需要使机床设备进入初始化状态后才能进入正常的控制阶段。这些初始化仅仅只在PLC通电一开始的阶段运行,当PLC正常运行后,不再执行这些初始化程序,使用顺序控制继电器指令很容易实现这样的控制。其梯形图和语句表程序如图3-23所示。

图3-23 设备初始化控制的梯形图和语句表

a)梯形图 b)语句表

特殊继电器SM0.1仅仅在PLC上电开始产生一个扫描周期的接通,因此S0.1所控制的顺序程序段仅仅在PLC上电的第一个扫描周期内运行,也就是实现了设备的初始化控制。

11.PLC故障控制

在机床PLC控制系统运行过程中会出现许多意想不到的故障,为了避免故障所带来的严重后果,需要采用一定的手段保证PLC正常运行或者使其停止运行。在这些情况下往往会用到有条件结束指令、停止指令以及看门狗复位指令。

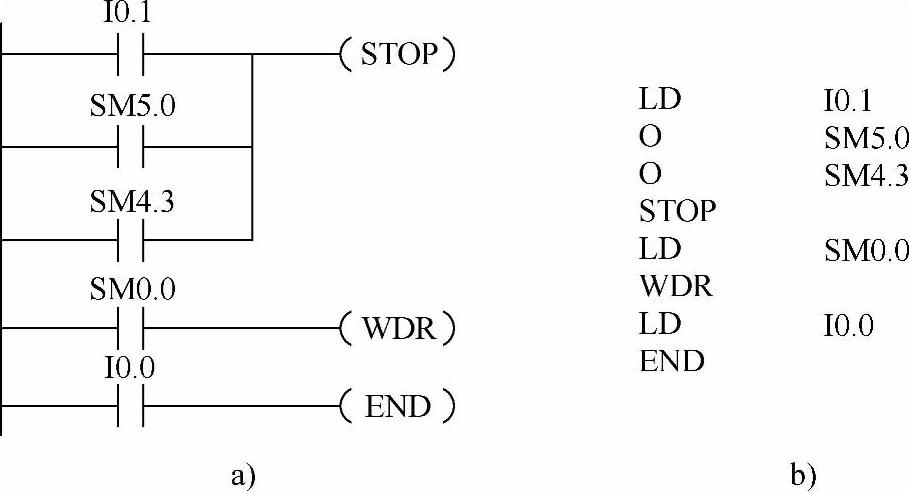

PLC故障控制的梯形图和语句表如图3-24所示。

在这个过程中,PLC在以下3种情况下会执行STOP停止指令,从而停止PLC的运行,以防止事故的发生。

1)在PLC运行过程中如果现场出现了特殊情况,按下与I0.1相连接的按钮,使得I0.1位为1。

2)PLC系统出现I/0错误。

3)PLC监测到系统程序出现了问题。

图3-24 PLC故障控制的梯形图和语句表

a)梯形图 b)语句表

当循环程序很多或者中断很多时,虽然PLC是正常运行的,但会大大延长PLC的扫描周期而造成WDT故障。为了使PLC顺利运行,可以在适当的位置执行看门狗复位指令,重新触发WDT,使其复位。

在PLC运行过程中,若不希望运行某一部分程序,则可在这段不希望运行的程序前面加上图3-24所示的最后一条指令,这样只要接通与I0.0相连的按钮,就会执行END指令,PLC就会返回主程序起点,重新执行。

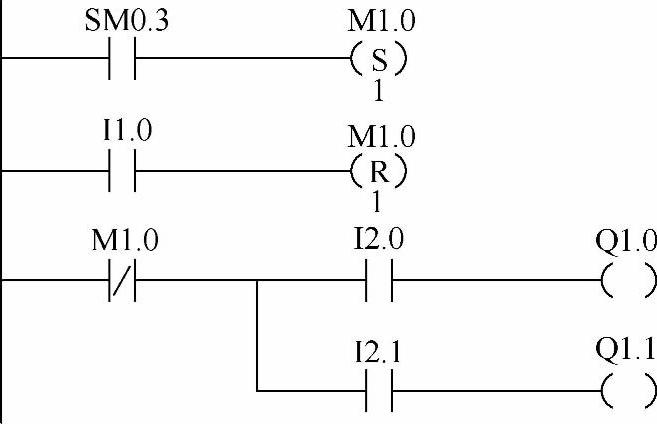

12.PLC的复电输出禁止控制

在实际机床PLC控制中,可能遇到突发停电情况。在复电时,控制环境可能仍处于原先得电的工作状态,从而会使相应的设备立即恢复工作,这极易引发设备动作逻辑错乱,甚至发生严重事故。为了避免这种情况的发生,在PLC控制程序中需要对一些关键设备的控制端口(PLC输出端口)做复电输出禁止控制。

图3-25 复电输出禁止程序

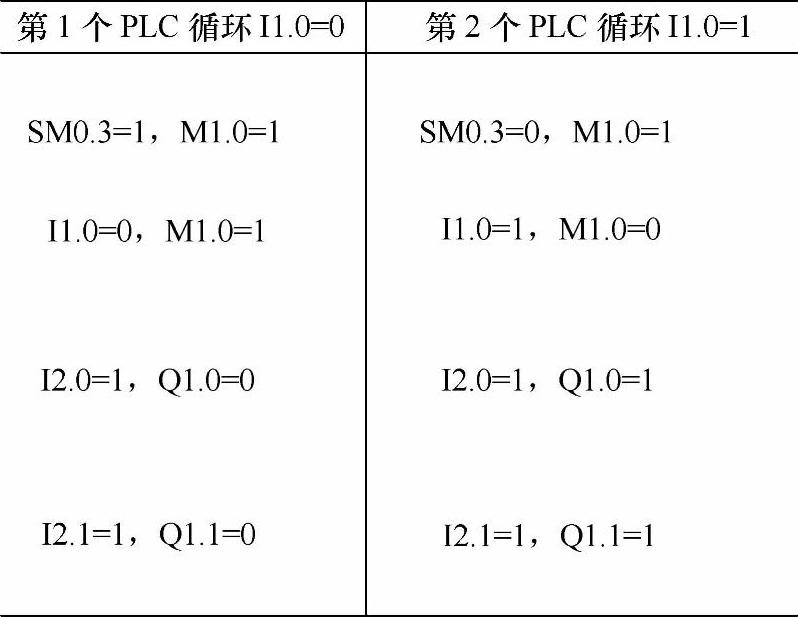

复电输出禁止程序运用了西门子PLC的特殊标志位存储器SM0.3,SM0.3为加电接通一个扫描周期,使M1.0置位为“1”,Q1.0和Q1.1无论在I2.0、I2.1处于什么状态,均无输出,该程序如图3-25所示。

由“继电器-接触器”控制电路的工作原理可知,“继电器-接触器”控制电路图中各行元器件是并列执行的,而复电输出禁止程序反映了PLC程序(用户程序)执行时不是并列执行的,而是按先后顺序执行的。这完全是由PLC的扫描工作原理所决定的,这对于正确编制PLC控制程序是至关重要的。

在PLC复电进入RUN状态后,PLC在自检及通信处理后,进行输入采样,而后按用户梯形图程序指令的要求,对于输出线圈按照从上到下的顺序执行,对于同一线圈按照由左向右的顺序依次执行,动作不可逆转(使用跳转指令的情况除外),最后输出刷新,之后循环往复执行,直至停止。对用户程序执行过程的理解是设计PLC用户程序的关键。

图3-26 PLC复电输出禁止程序循环扫描执行过程

PLC复电输出禁止程序循环扫描执行过程如图3-26所示。PLC加电进入RUN状态后,SM0.3接通一个扫描周期,使M1.0置位为“1”,M1.0的常闭触点断开,从而切断了输出线圈Q1.0、Q1.1的控制逻辑,达到了输出被禁止的目的。当Q1.0、Q1.1所控制的设备准备好之后,譬如进入第2个循环时,可以转换I1.0的状态,使其为“1”,则M1.0被复体为“0”,对输出Q1.0、Q1.1的控制解除,并将控制权转移给I2.0、I2.1,此时若I2.0、I2.1为“1”,Q1.0、Q1.1置位为“1”。这样就避免了PLC复电后倘若I2.0、I2.1均处于ON状态导致Q1.0、Q1.1直接输出。

复电输出禁止程序在工程实际中经常能用到,本程序可以根据工程具体情况,稍加改造就可应用。

13.PLC系统的多工况选择控制

在机床电气PLC编程的许多场合,不仅仅需要有自动控制的功能,还需要有手动控制的功能。若选择开关(或按钮)处于自动挡的时候,PLC自动执行自动控制程序而不执行手动程序;若选择开关(或按钮)处于手动挡的时候,PLC自动执行手动控制程序而不执行自动控制程序。以此类推,还可以有更多的工况功能选择,如返回原位、单步操作、单循环操作、自动多循环操作等。这种多工况选择功能可以用顺序控制来实现。用顺序控制实现自动/手动切换的程序梯形图和其所对应的语句表如图3-27所示。

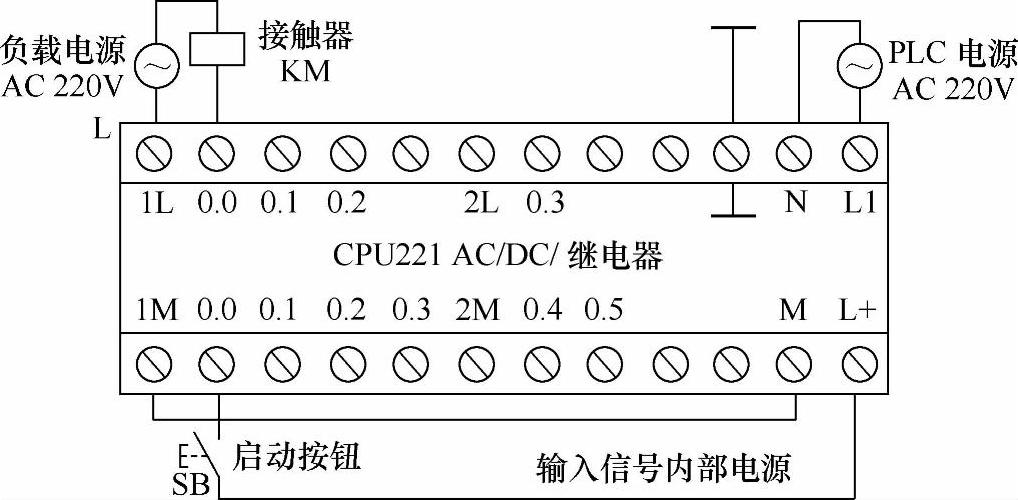

14.电动机的单按钮“按起按停”控制

在大多数机床电气PLC控制中,电动机的起动和停止操作通常是由2只按钮分别控制的。如果1台PLC控制多个这种具有起动/停止操作的设备时,势必占用很多输入点。有时为了节省输入点,可通过软件编程,实现用单按钮控制电动机的起动/停止。即按一下该按钮,输入的是起动信号;再按一下该按钮,输入的则是停止信号;单数次为起动信号,双数次为停止信号。若单按钮PLC控制的接线图如图3-28所示,可实现的编程方法如下。

(1)利用上升沿指令编程PLC控制电路的梯形图如图3-29a所示。I0.0作为起动/停止按钮相对应的输入继电器,第一次按下时Q0.0有输出(起动);第二次按下时Q0.0无输出(停止);第三次按下时Q0.0又有输出;第四次按下时Q0.0无输出(停止);……图3-29b和图3-29c分别为其语句表和工作时序图。

(2)采用上升沿指令和置位/复位指令编程 采用上升沿指令和置位/复位指令编程的“按起按停”PLC控制电路的梯形图和语句表如图3-30a所示,其工作时序图同图3-29c。

图3-27 用顺序控制实现自动/手动切换的程序梯形图和语句表

a)梯形图 b)语句表

图3-28 单按钮PLC控制的接线图

(3)采用计数器指令编程 采用计数器指令编程的“按起按停”PLC控制电路的梯形图和语句表如图3-30b所示,其工作时序图同图3-29c。

图3-29 利用上升沿指令编程的“按起按停”控制

a)梯形图 b)语句表 c)时序图

图3-30 利用另外两种方法编程的“按起按停”控制

a)采用上升沿指令和置位/复位指令编程 b)采用计数器指令编程

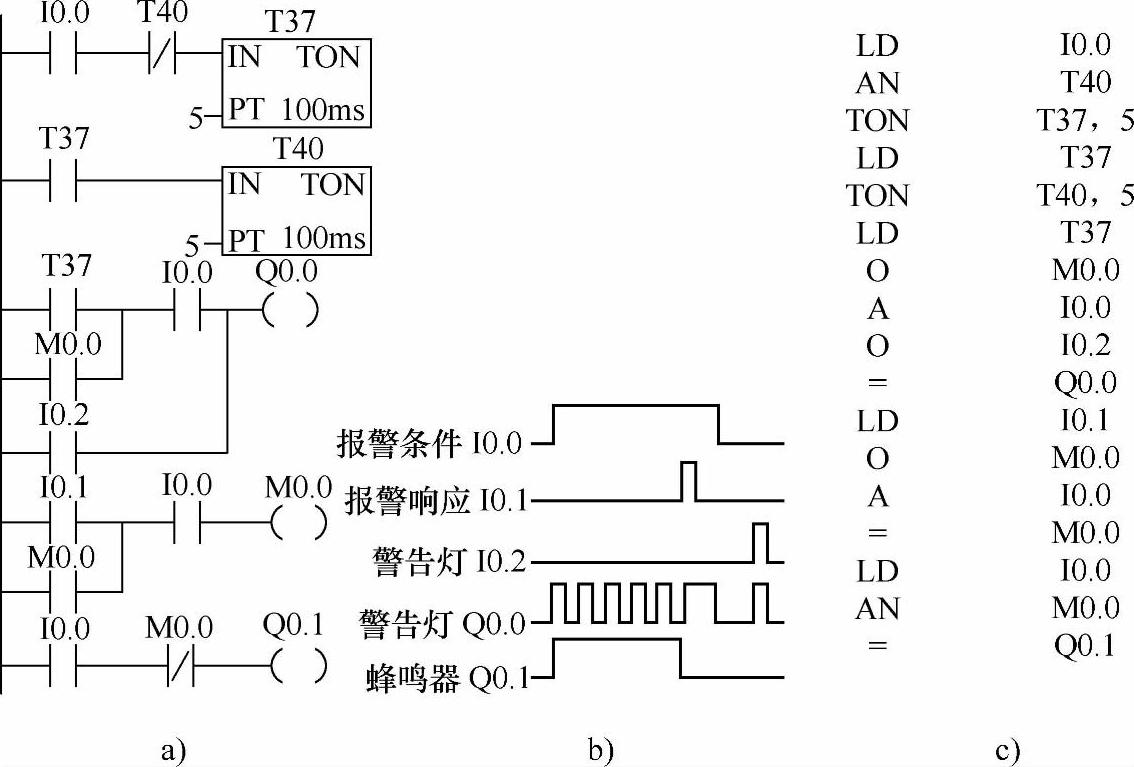

15.报警控制

故障报警控制是机床电气PLC编程中不可缺少的重要环节,也是机床电气PLC编程中的常用环节。标准的报警功能应该是声光报警,报警控制方式有单故障报警控制与多故障报警控制。

(1)单故障报警控制 单故障报警控制为用蜂鸣器和警告灯对一个故障实现的声光报警控制。单故障报警控制的梯形图、时序图及语句表如图3-31所示。输入端子I0.0为故障报警输入条件,即I0.0=ON要求警告。输出Q0.0为警告灯,Q0.1为报警蜂鸣器。输入条件I0.1为报警响应。I0.1接通后,Q0.0警告灯从闪烁变为常亮,同时Q0.1报警蜂鸣器关闭。输入条件I0.2为警告灯的测试信号。I0.2接通,则Q0.0接通。

图3-31 单故障报警控制的梯形图、时序图及语句表

a)梯形图 b)时序图 c)语句表

用定时器T37和定时器T40构成振荡控制程序,当故障报警条件I0.0接通后,每0.5s Q0.0和Q0.1通断声光报警一次,反复循环,直到报警结束。

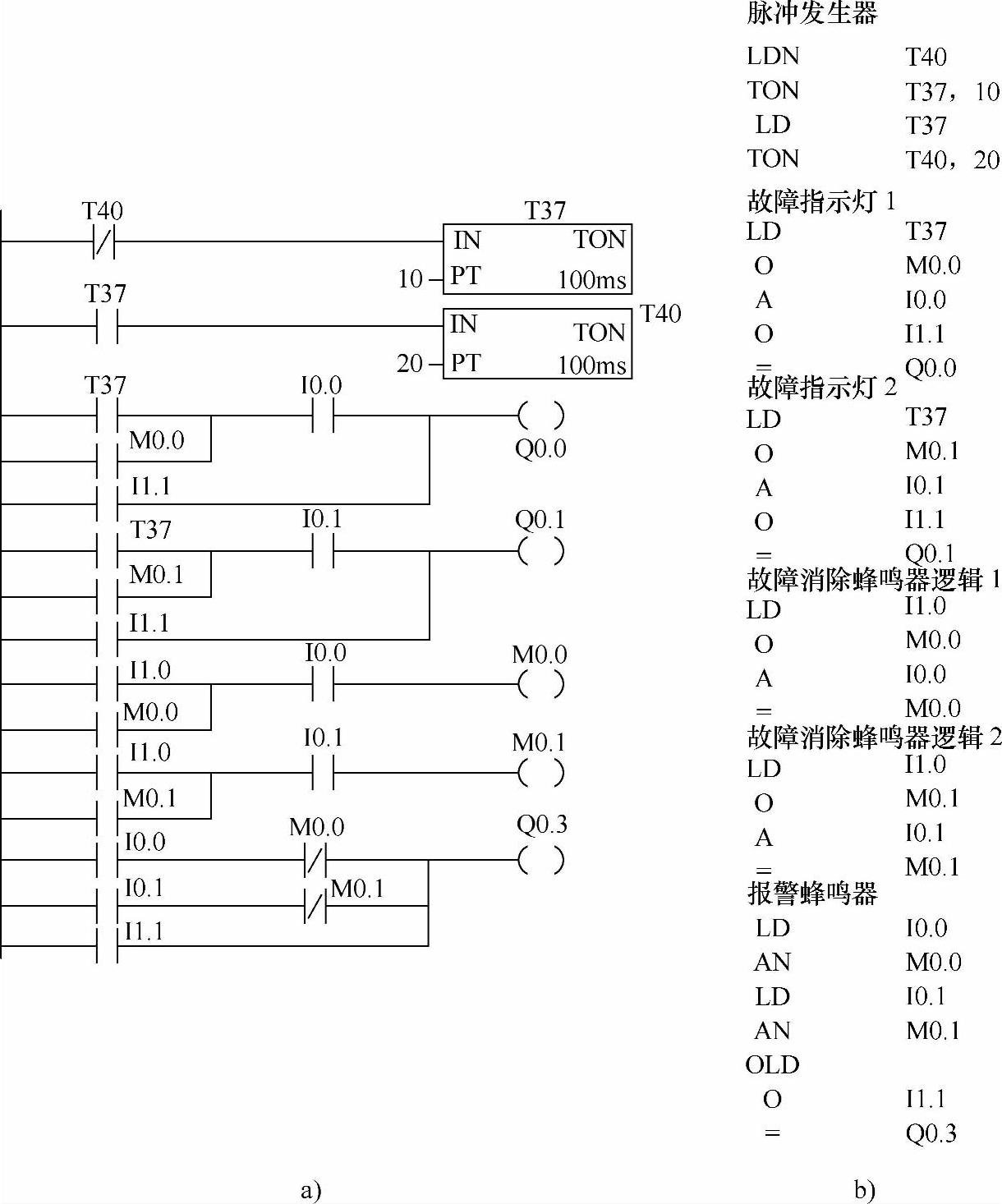

(2)多故障报警控制 在实际的机床电气PLC编程中,出现的故障可能不止一个,而是多个,这时的报警控制程序与单个故障的报警程序不一样。在声光多故障报警控制中,一种故障要对应于一个指示灯,而蜂鸣器只要共用一个就可以了,因此,程序设计时要将多个故障共用一个蜂鸣器鸣响。

两种故障标准报警控制的梯形图及语句表如图3-32所示。图中故障1用输入信号I0.0表示,故障2用I0.1表示,I1.0为消除蜂鸣器按钮,I1.1为试灯、试蜂鸣器按钮。故障1指示灯用信号Q0.0输出,故障2指示灯用信号Q0.1输出,Q0.3为报警蜂鸣器输出信号。

在两种故障标准报警控制梯形图程序设计中,关键是当任何一种故障发生时,按消除蜂鸣器按钮后,不能影响其他故障发生时报警蜂鸣器的正常鸣响。该程序由脉冲触发控制、故障指示灯、蜂鸣器逻辑控制和报警控制电路四部分组成,采用模块化设计,值得读者在实际使用时参考。照此方法可以设计更多的故障报警控制。

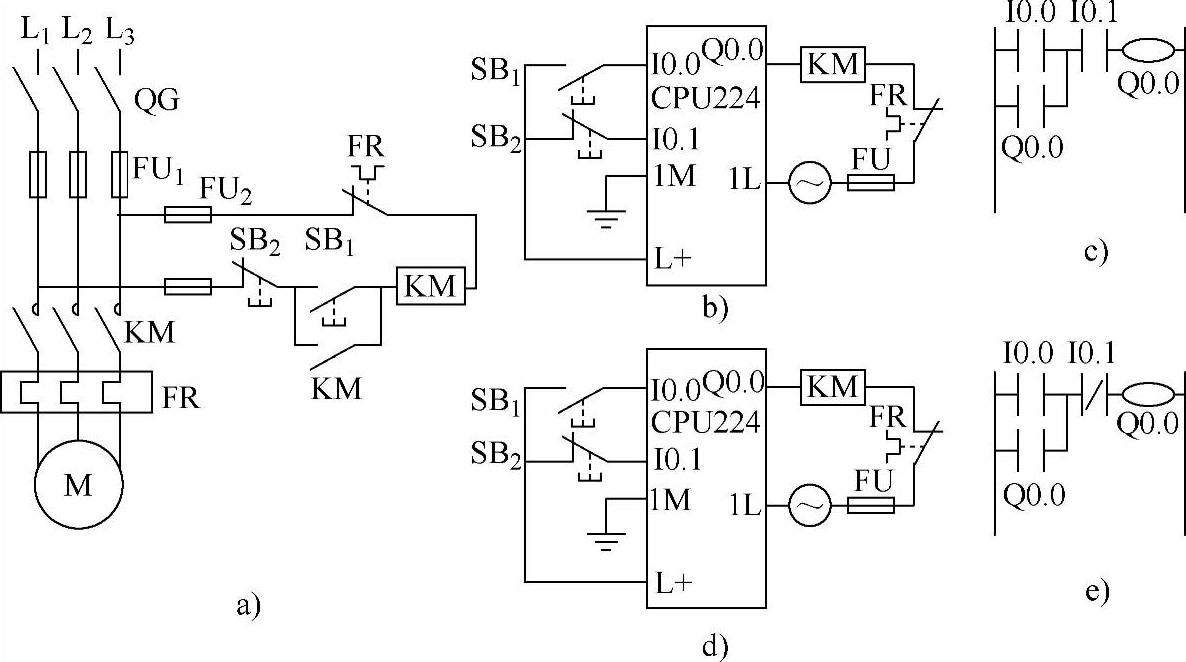

16.对常闭触点输入的编程处理

在机床电气PLC编制时,对输入外部控制信号的常闭触点要特别小心,否则可能导致编程错误。现以一个常用的机床起动、停止控制电路为例,进行分析说明。

机床起动和停止控制电路如图3-33a所示,使用PLC控制的输入输出接线图如图3-33b或图3-33d所示,对应的梯形图如图3-33c或图3-33e所示。从图3-33b中可见,由于停止按钮SB2(常闭触点)和PLC的公共端COM已接通,在PLC内部电源作用下输入继电器I0.1线圈接通,这时在图3-33e中的常闭触点I0.1已断开,所以按下起动按钮SB1(常开触点)时,输出继电器Q0.0不会动作,电动机不能起动。解决这类问题的方法有两种:一是把图3-33e中常闭触点I0.1改为常开触点I0.1,如图3-33c所示;二是把停止按钮SB2改为常开触点,如图3-33d所示。

从上面分析可知,如果外部输入为常开触点,则编制的梯形图与继电器控制原理图一致;但是,如果外部输入为常闭触点,那么编制的梯形图与继电器控制原理图刚好相反。一般为了与继电器控制原理图相—致,减少对外部输入为常闭触点处理上的麻烦,在机床电气PLC编制中,对PLC的实际输入接线,尽可能不使用常闭触点,而改用常开触点,如图3-42d所示。

图3-32 两种故障标准报警控制的梯形图及语句表

a)梯形图 b)语句表

图3-33 对电动机起动停止控制电路中常闭触点输入的编程处理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。