答:溜板箱由床鞍、中滑板、小滑板、小刀架、方刀架等组成。这个部件修理很复杂,它的连接部件很多如主轴箱、进给箱、传动杠、丝杠、齿条、齿轮、尾座等。

1.床鞍的铲刮

如图4-15所示,床鞍有需铲刮面1、2、3、4、5、6、7、8、9共九个平面。

床鞍V形导轨平面1、2和平面导轨平面3与床身V形导轨平面1、2和平面导轨平面3配研。床鞍V形导轨平面1、2和平面导轨平面3涂上一层薄薄的红丹粉,将床鞍安放在床身导轨上,往返移动床鞍,观察床鞍导轨平面1、2、3接触情况并进行铲刮。

图4-15 床鞍的配研

1~9—床鞍的铲刮面

2.中滑板的铲刮

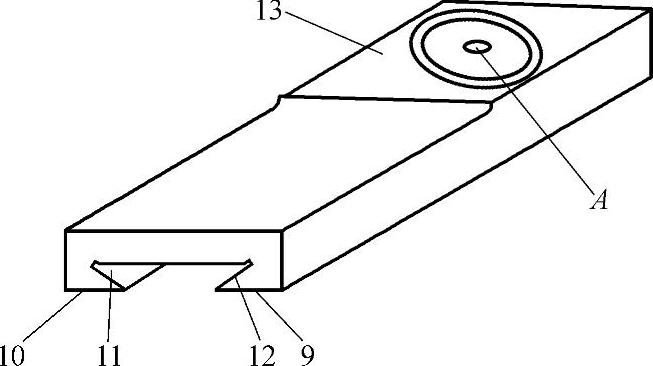

如图4-16所示,在刮研平板上配研中滑板平面9、10并铲刮其平面(在平板上配研铲刮平面9、10的目的是使平面9、10处于一个平面)。

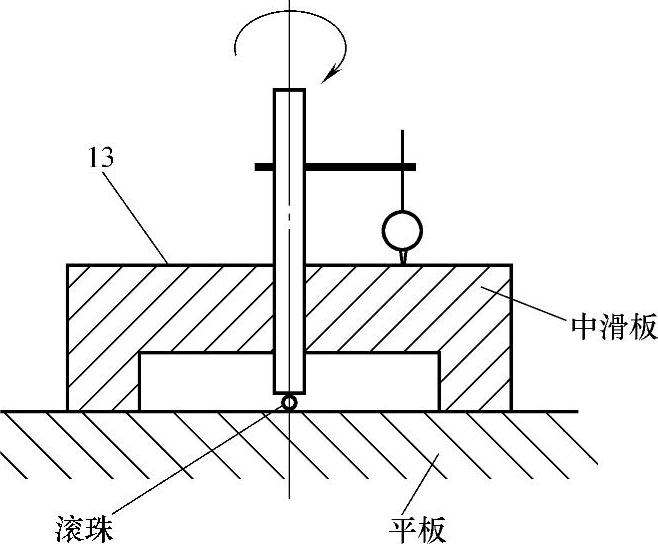

在平板上配研铲刮刻度平面13(见图4-16),保证平面13与平面9、10的平行度,允差为0.02mm。但是应注意铲刮平面13时保证平面13与孔A的中心线成90°。测量方法如图4-17所示。中滑板放置平板上,A孔插入检验棒,检验棒底端与平板之间放一个滚珠,检验棒上端固定带指示表的表杆,指示表触头触及平面13,旋转检验棒,观察指示表指针变化情况,指示表指针变化的最大值就是误差值。允差为0.02mm。

图4-16 中滑板的配研

9~12—中滑板铲刮面 13—刻度平面

图4-17 测量中滑板铲刮面平行度

13—刻度平面

中滑板铲刮工作暂时到此,尚有平面11、12(见图4-16)未铲刮,当床鞍V形导轨5、6平面(见图4-15)铲刮后,再来铲刮V形导轨平面11、12(见图4-16)。

中滑板安放在床鞍平面7、8上(见图4-15)。平面7、8涂上一层薄薄的红丹粉,用中滑板导轨,平面9、10配研铲刮床鞍导轨平面7、8。

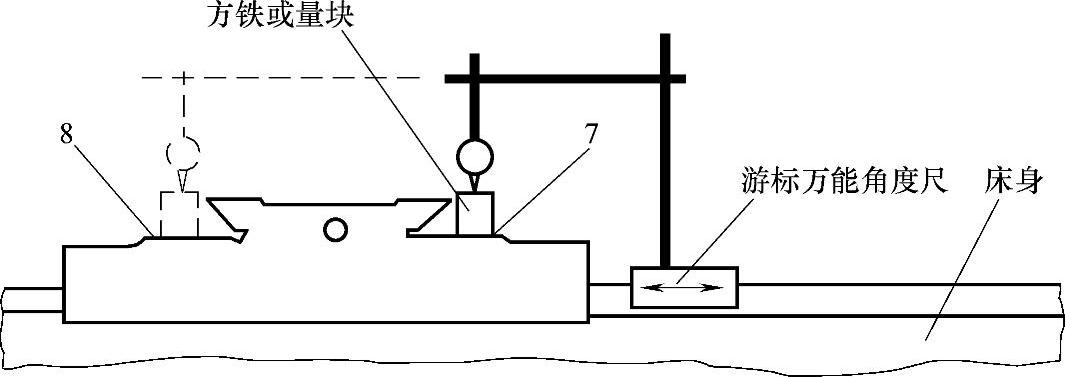

在配研铲刮平面7、8时,注意这两平面应与床鞍V形导轨平面1、2(见图4-15)平行。测量方法如图4-18所示。将床鞍安放在床身导轨上,床身V形导轨上安放一个带指示表的游标万能角度尺,在床鞍平面7上放一块方铁或量块(方铁高于燕尾导轨),指示表触头触及方铁上平面,记下指示表指针的数值,移动方铁,使指示表触头触及平面8的方铁或量块上平面,观察指示表指针的数值,平面7和平面8两位置的数字差,即为平行度误差。

图4-18 测量铲刮面7、8平行度

7、8—床鞍平面

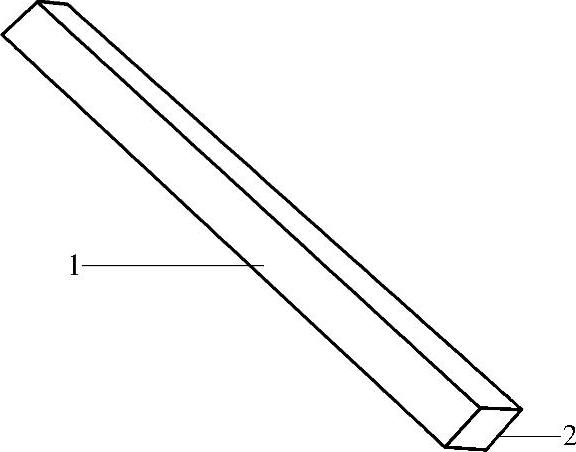

用一根角度平尺配研铲刮床鞍燕尾导轨5、6平面,如图4-19所示为角度平尺。角度平尺可以配研铲刮完成。而用角铁是一点一点逐步向前配研铲刮,这样比较麻烦。

在铲刮时应注意:

1)当床鞍燕尾导轨平面5、6、7、8铲刮时,应保证与V形导轨平面1、2和平面导轨平面3成90°。

测量方法如图4-20所示。床鞍安放在床身导轨之上,再将弯尺安放在床身导轨上,带指示表的磁力表座安放在床鞍上,指示表触头触及弯尺a平面,来回移动床鞍,调整弯尺a面与床鞍平行,即指示表指针为零。燕尾导轨平面6、7内放置一块带指示表的V形角尺或游标万能角尺,如图4-20A所示,指示表触头触及弯尺平面“b”,移动V形角尺或游标万能角尺,指示表指针的变化值就是床鞍V形床身导轨平面1、2与床鞍燕尾导轨平面6、7的垂直度误差,即是床鞍移动与中滑板移动的垂直度误差。

图4-19 用角度平尺配研铲刮床鞍燕尾导轨

图4-20 测量床鞍与中滑板移动的垂直度

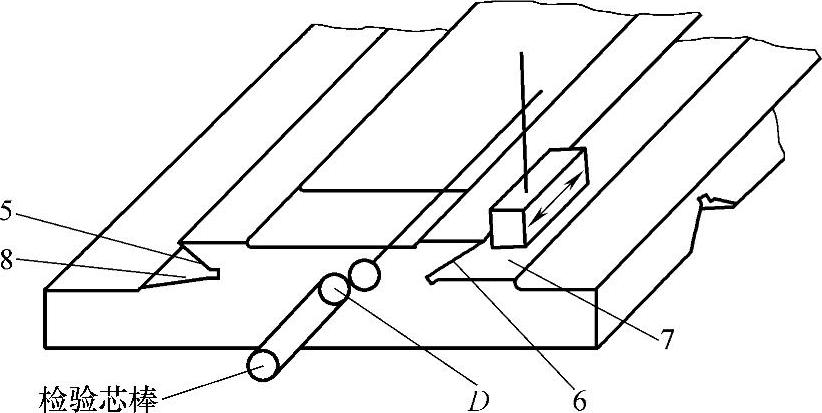

2)配研铲刮床鞍燕尾导轨平面6、7、5、8时(见图4-21)应与床鞍丝杠孔中心上母线和侧母线平行。测量方法如图4-21所示。床鞍燕尾导轨平面6、7或平面5、8中放一带指示表的V形角尺或游标万能角尺,床鞍丝杠中心孔“D”紧密插入一根检验芯棒,指示表触头触及检验棒上母线a,移动游标万能角度尺(检验棒伸出长度为200mm、允差为0.02mm),指示表指针的变化数值,即为误差值。随后指示表触头触及检验棒的侧母线“b”,测量方法与上母线a相同。

图4-21 燕尾导轨平面与丝杠中心孔平行度的测量

5~8—床鞍燕尾导轨平面

用床鞍燕尾导轨平面6、7与平面5、8配研中滑板燕尾导轨平面11与12(见图4-16),并进行铲刮。

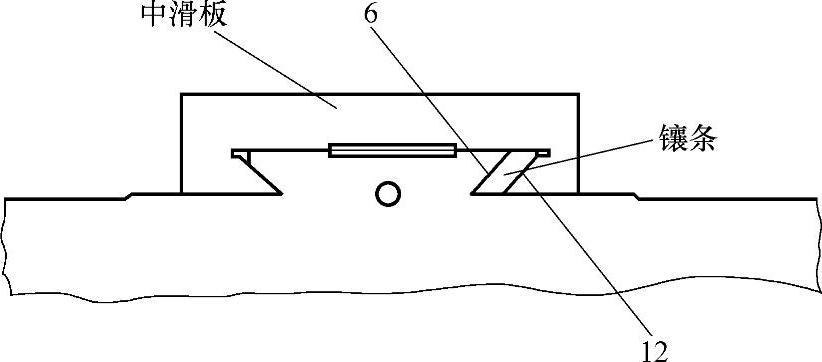

3.镶条的配制

如图4-16所示,床鞍和中滑板所有的导轨平面都铲刮合格后,更换新的镶条。因为床鞍导轨平面5、6、7、8(见图4-21)经过铲刮之后,它的原来尺寸有所变化,同样,中滑板燕尾导轨平面9、10、11、12经过铲刮之后,它的原来尺寸同样有所变化,综合尺寸变化更大(就是说配合间隙很大)。原来的镶条经修复也满足不了需要,必须更换新的镶条,如图4-22所示。

镶条的制作,先机械加工,留有充分的余量进行配研铲刮(镶条的斜度是1∶50)。首先在平板上配研镶条平面1(见图4-22)并进行铲刮,直到铲刮平面点子均匀分布为止。然后把中滑板安放在床鞍之上,镶条平面2表面涂上一层薄薄的红丹粉,然后插入中滑板平面6与床鞍平面12之间,如图4-23所示。将镶条插入退出,来回几次的配研后,铲刮镶条平面2面(见图4-22),直到平面1、2上点子均匀分布为止。

图4-22 镶条

1、2—镶条平面

图4-23 镶条的配研

6—中滑板平面 12—床鞍平面

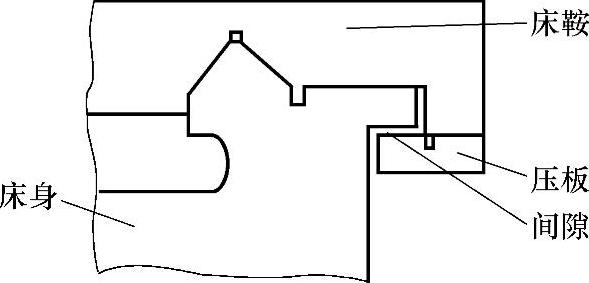

4.床鞍压板的配研铲刮

如图4-24所示,床身床鞍平面导轨平面3、8经铲刮后,其尺寸变薄。床鞍平面导轨3平面被铲刮后,如图4-15所示,床鞍平面3与固定平面4的高度尺寸就会增大,压板固定在床鞍平面4之后,床鞍平面3与床身导轨平面8(见图4-14)之间的间隙增大(规定要求平面8与压板平面1的间隙为0.02mm),如超过允许值床鞍移动时就会产生跳动,影响机床加工零件的质量,因此必须对压板进行铲刮。

图4-24 压板

1、2—压板平面

图4-25 床身、床鞍与压板的装配组合

图4-25所示为床身、床鞍、压板之装配组合,间隙值不能大于0.02mm。0.02mm的塞尺可以插入,0.03mm的塞尺不可插入。

压板(见图4-24)的配研铲刮方法:在平板上配研压板平面1、2,使平面1、2处于一个平面上。

在配研铲刮床鞍平面8时,注意平面3与平面4平行。而且平面3与平面4的高度比床身导轨平面3与平面8厚度大0.02mm。

测量方法如图4-26所示。将床鞍安放在平板上,带指示表的方铁放在床鞍固定平面4上,指示表触头触及平面3,移动方铁,观察指示表指针变化数值,最大值就是平面4与平面3的平行度误差值。

怎样测量床鞍平面4与床身平面3、8的厚度与压板平面1之间的间隙。下面介绍两种方法。

1)测量方法如图4-27所示。床鞍安置在床身导轨上。床鞍平面导轨平面7上放一块带指示表的方铁,指示表触头触及床身导轨平面8和床鞍固定平面4,指示表指针的数值差0.02mm为床身平面导轨平面8与床鞍固定平面4的间隙。

图 4-26

3—床身平面 4—床鞍平面

图 4-27

4、7—床鞍平面 8—床身平面

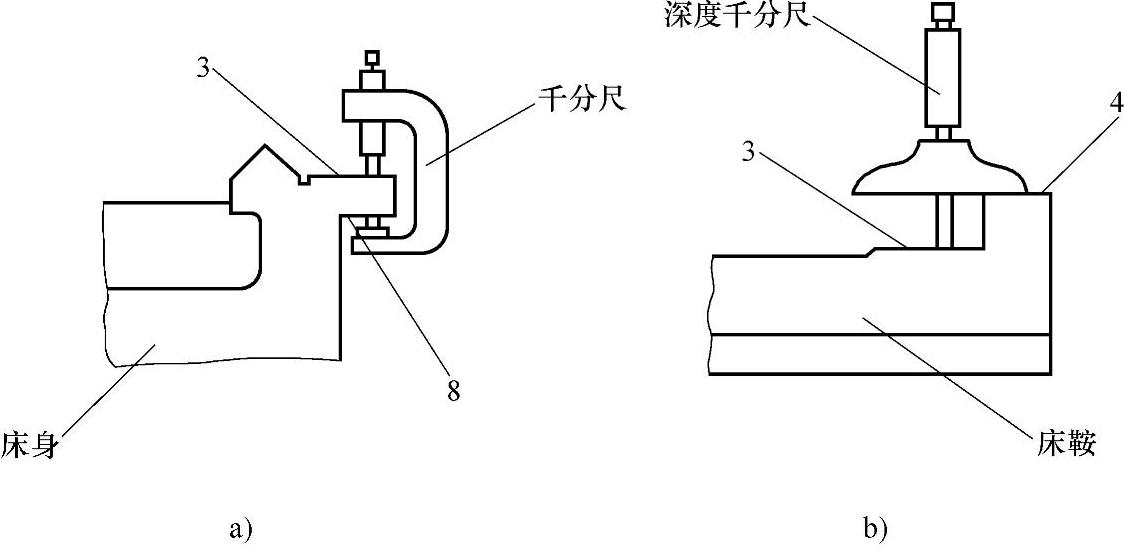

2)测量方法。图4-28a是用千分尺测量床身导轨平面3和8的厚度,将其测量数值记下。图4-28b是用深度千分尺测量床鞍平面导轨平面3与4的高度。高度大于厚度0.02mm,这就是压板平面1与床身平面导轨平面“8”的间隙。

图4-28 千分尺测量

3、8—床身平面 4—床鞍平面

5.齿条的安装与测量方法

机床床身导轨平面经过铲刮之后,原齿条节径中心线与V形导轨平面的平行度有很大的变化,所以必须进行重新调整。

怎样调整齿条节径中心线与床身V形导轨的平行度的方法:齿条用螺钉固定在床身侧平面,但螺钉不要过于拧紧,以便调整。如图4-29所示,带指示表的游标万能角度尺安放在床身V形导轨上,齿条齿槽中放一小圆柱,如图4-29中下图所示,指示表触头触及小圆柱上母线,读出指示表指针上数字变化值。按照这种方法,在齿条的几处位置进行测量,调整齿条,使每个点的数字均处在0.04mm,紧固齿条上所有的螺钉。然后,用铰刀铰齿条、床身的定位销孔、重新打入新的定位销。重新定位是因为虽然用螺钉将齿条固定在床身上,但是机床使用一段时间后,由于振动,螺钉就会松动,齿条也会产生位移,齿条节径中心线与床身V形导轨的平行度将得不到保证。有了定位销锁死后,虽然螺钉会有些松动,但不会影响其平行度。

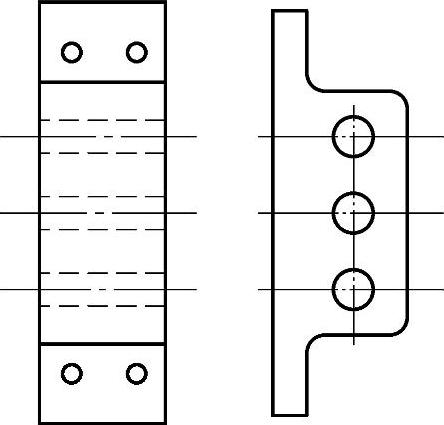

图4-29 带指示表的游标万能角度尺测量

6.传动丝杠的安装

丝杠和开合螺母是车床的主要组合件,它的精度直接影响加工零件的精度。

丝杠和开合螺母在使用一定时间后,它们的磨损很大,所以在修理时必须更换新的丝杠副或对丝杠进行修复。

(1)更换新的丝杠副 直接更换就可以,但丝杠的支承座孔应该进行修复。

图4-30所示为丝杠的示意图。图4-31为丝杠、传动杠、操纵杠所谓的三杠支承座。

由于使用时间长,孔和丝杠支承轴颈都有磨损,它们之间的间隙很大,这样必须更换支承座或修复支承座。

图4-30 丝杠示意图(https://www.xing528.com)

1)更换支承座时,它的三个支承孔的尺寸根据丝杠、传动杠、操纵杠的轴颈的尺寸镗孔,其轴颈与孔的间隙为0.02mm,如图4-31所示。

2)修复支承座的方法 首先加工三个铜套,紧压入三个孔中(铜套内孔留有加工余量),然后根据三个丝杠的轴颈尺寸镗三个孔。

上述两种方法,还是更换支承座相对方便。修复支承座则比较费工、费时、费材料。

图4-31 支承座

(2)丝杠的修复 车床在加工零件时,床鞍的移动距离不是全长而是局部使用,所以丝杠螺纹表面磨损比较大,而且大部分是在中间靠近主轴箱的位置,因此丝杠两端磨损小,螺纹齿形变化不大;而中间螺纹齿形变小,使得床鞍移动到中间位置时的间隙变大,从而导致加工的零件尺寸也不一致。所以更换丝杠副和修复丝杠很有必要。

1)更换丝杠副对于修理装配比较方便。但是一套丝杠副价格很高,因此为了节约资金,修复旧丝杠还是比较经济。所以,通常对旧丝杠进行修复。

2)修复丝杠的步骤:

①测量。丝杠使用一段时间后,不但螺纹表面磨损,而且丝杠也会变形而弯曲,所以必须首先对其进行测量。

测量方法如图4-32所示,两块等高V形铁安放在平板上(注意丝杠中心线应与平板平面平行),丝杠两端轴颈放入V形铁槽中,带指示表的表座放在平板上,指示表触头安一个圆头的触块,如图4-32A所示。圆头触块触及丝杠外圆表面,旋转丝杠,指示表指针变化的最大值,就是丝杠的弯曲误差。

②修磨丝杠两端轴颈中心孔。丝杠两端轴颈中心孔是线杠的基准,磨削两端轴颈外圆及车削螺纹都以两中心孔为基准。

中心孔的修磨是以丝杠两端轴颈为基准,用标准角度砂轮进行修磨。

③磨削丝杠两端轴颈和丝杠外圆。磨削两端轴颈是消除轴颈表面的拉伤现象和锥度、椭圆度。磨削丝杠的外圆表面是消除丝杠的弯曲度,并保证丝杠外圆与两端轴颈外圆同心。这些工作由外圆磨床完成。

图4-32 用V形铁和指示表测量丝杠

④车削螺纹。螺纹部分的修复人的手工是无法完成的,只能在丝杠车床上进行修复。

⑤丝杠的开合螺母必须更换新的。螺母的螺纹根据丝杠的螺纹来配车。

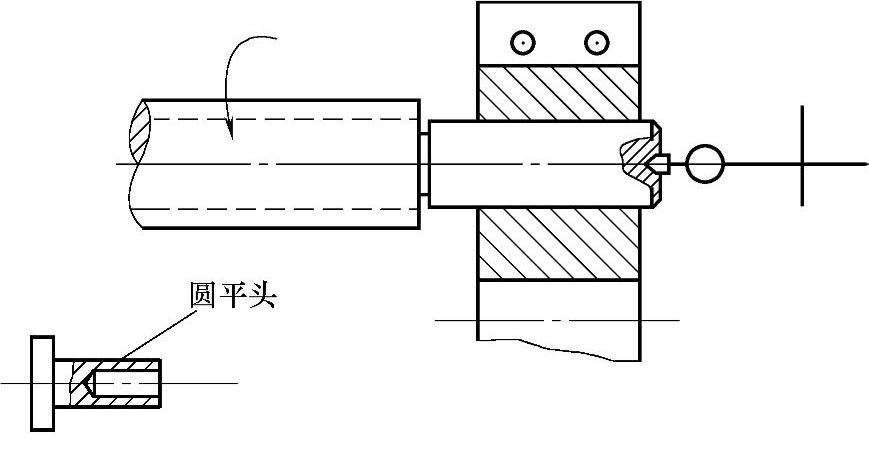

⑥丝杠的装配。开合螺母安装在进给箱内,而丝杠又装在开合螺母中。进给箱移动到床身导轨中间位置,带指示表的角度规安放在床身V形导轨上,如图4-33所示。

图4-33 丝杠的装配

首先将指示表触头触及进给箱两边c、b处,使丝杠上母线和侧母线与V形导轨平行。丝杠、三杠支承座边的丝杠上a处的上母线和侧母线相对于c、b处平行(需很好地测量和调整)。这时将三个丝杠支承座紧固在床身上,对定位销孔进行铰屑后,将定位销打入孔中。

进给箱的三杠联接轴的中心线与丝杠中心线同心,紧固进给箱在床身上。

这时,必须对丝杠转动时的轴向窜动进行测量。测量方法:丝杠端面中心孔中放一滚珠,如图4-34所示,指示表触头套一圆平头,带指示表的磁力表座吸在床身上,圆平头紧靠在小滚珠上,旋转丝杠,此时指示表指针的变化值,就是丝杠的轴向窜动。

图4-34 测量丝杠的轴向窜动

7.机床精度检验的标准

1)床鞍用床身导轨在垂直平面内的直线度(只许中间凸):

中心高至400mm的为 或0.02mm;

或0.02mm;

中心高大于400mm的为 或0.03mm。

或0.03mm。

2)床鞍用床身导轨在水平平面内的直线度(曲度的中心只许在机床前面)为0.02mm/1000mm。

3)床鞍用床身导轨的平行度(即导轨不许歪扭):

中心高至400mm的:

导轨长1000mm时为: ;

;

导轨长至3000mm时,在全长上为:0.05mm;

导轨长至5000mm时,在全长上为:0.06mm;

导轨长大于5000mm时,在全长上为:0.07mm。

中心高大于400mm的:

导轨长1000mm时为: ;

;

导轨长至3000mm时,在全长上为:0.06mm;

导轨长至5000mm时,在全长上为:0.07mm;

导轨长大于5000mm时,在全长上为:0.08mm。

4)床鞍用床身导轨下滑面对于上滑面的平行度为:

每长1000mm为0.02mm。

导轨长为3000mm和大于3000mm时,在全长上为0.04mm。

(趋向床身尾端,导轨的下滑面只许逐渐接近上滑面)。

5)丝杠两轴承中心线对于床鞍用床身导轨的等距性(平行度)。

在水平面内:

中心高至400mm者为0.10mm;

中心高大于4000mm者为0.15mm。

6)丝杠上的开合螺母的中心线与丝杠两轴承中心线的重合度:

中心高至400mm者为0.15mm;

中心高大于400mm者为0.20mm。

7)丝杠的轴向窜动:

中心高至400mm者为0.01mm;

中心高大于400mm者为0.02mm。

8.中滑板的铲刮

如图4-35所示,在平板上配研铲刮小滑板滑块平面,并保证与其下平面纵、横方向平行。

再用小滑板滑板平面Ⅰ配研铲刮小滑板平面Ⅱ。用角度平尺或游标万能角度尺配研铲小滑板底座燕尾导轨Ⅲ、Ⅳ平面。

在平板上配研铲刮圆平面1。保证与平面Ⅱ纵、横方向平行。

用小滑板底座燕尾导轨Ⅲ、Ⅳ平面配研铲刮小滑板滑板燕尾导轨平面Ⅳ、Ⅴ。

小滑板底座、小滑板滑板的燕尾导轨的铲刮的方法与床鞍和中滑板的方法相同,在此不再介绍。

9.方刀架的修复

如果方刀架各平面伤痕不大,用油石修磨即可,可以不需机械加工。如果平面有很大的伤痕,必需在平面磨床上加工修复。

图4-36为床鞍、中滑板、小滑板、方刀架的组合装配图。

图4-35 中滑板的铲刮

a)小滑板底座 b)小滑板滑板 c)方刀架

1—圆平面 2、3—下平面

Ⅰ—小滑板滑板平面 Ⅱ—小滑板平面 Ⅲ、Ⅳ—小滑板底座燕尾导轨平面 Ⅴ、Ⅵ—小滑板燕尾导轨平面

图4-36 床鞍、中滑板、小滑板及方刀架组合装配图

注意:在配研铲刮小滑板(小拖板)时,保证小刀架滑板移动方向对于主轴箱主轴中心线的平行度。如图4-37所示。平行度允差:每长100mm,允差为0.03mm。

图4-37 方刀架小滑板与主轴中心线平行度的测量

测量方法:主轴箱主轴孔中紧密地插入一根带锥度的圆柱形检验棒。刀架小滑板上固定指示表,使其触头触及检验棒表面的测母线。调整转盘的位置,使小滑板移动时,指示表在检验棒两端的读数相同。达到此条件后,变动指示表,使其指示表触头触及检验棒表面的上母线。刀架小滑板沿导轨的行程全长移动。

注意:为了提高测量小刀架移动方向对主轴箱主轴锥孔中心线的平行度的准确性,为了提高测量精度及消除检验芯棒本身测量分两次进行(见图4-38)。

图4-38 分两次进行测量

第一次测量方法已介绍,不再重复,将测量的数值记录下来。然后将检芯棒取下,记下方向,再把检验芯棒转动180°插入主轴锥孔中,再按上述方法,重新测量一次(第二次),将指示表数值记录下来。将两次测量的数值相加除2取平均值,这就是小刀架滑板移动对主轴箱主轴中心线的平行度误差值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。