11.4.3.1算法设计</ID=6>

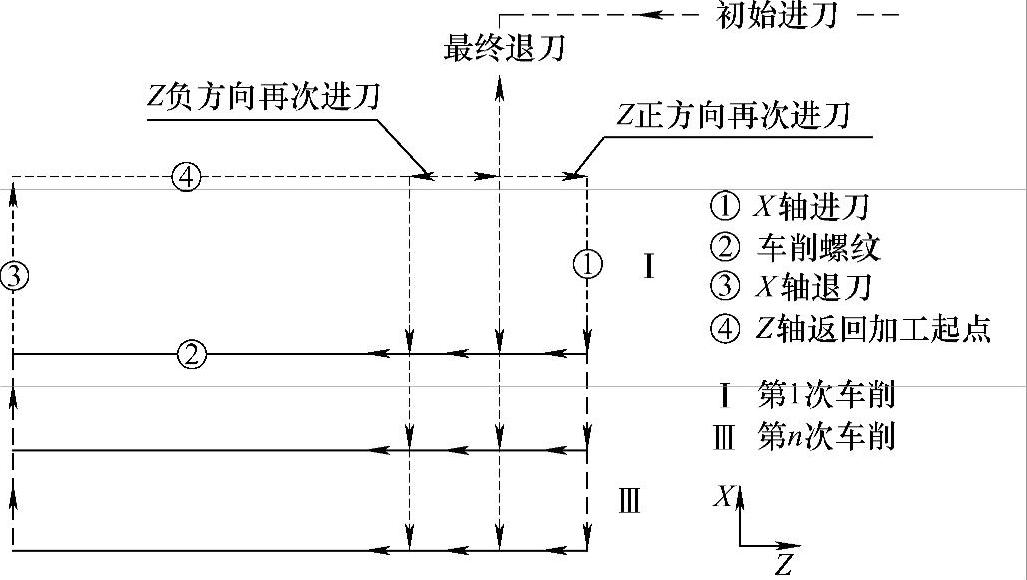

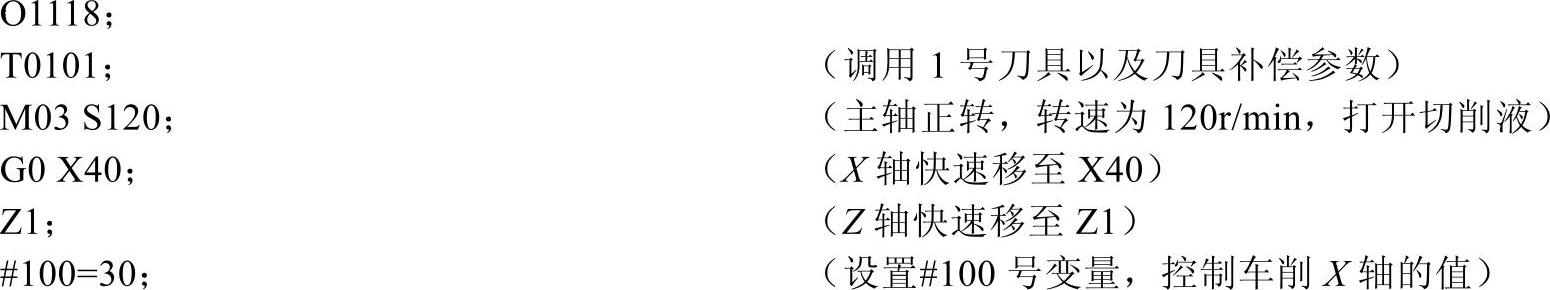

1)设置变量#100=11控制螺纹起始螺距,通过#100=#100-1、IF[#100 GE 5]GOTO 10或采FANUC系统变螺距螺纹指令G34(或G35),加工出一个等槽宽变螺距螺纹,刀路轨迹如图11-11所示。

图11-11 车削变距螺纹刀路轨迹示意图

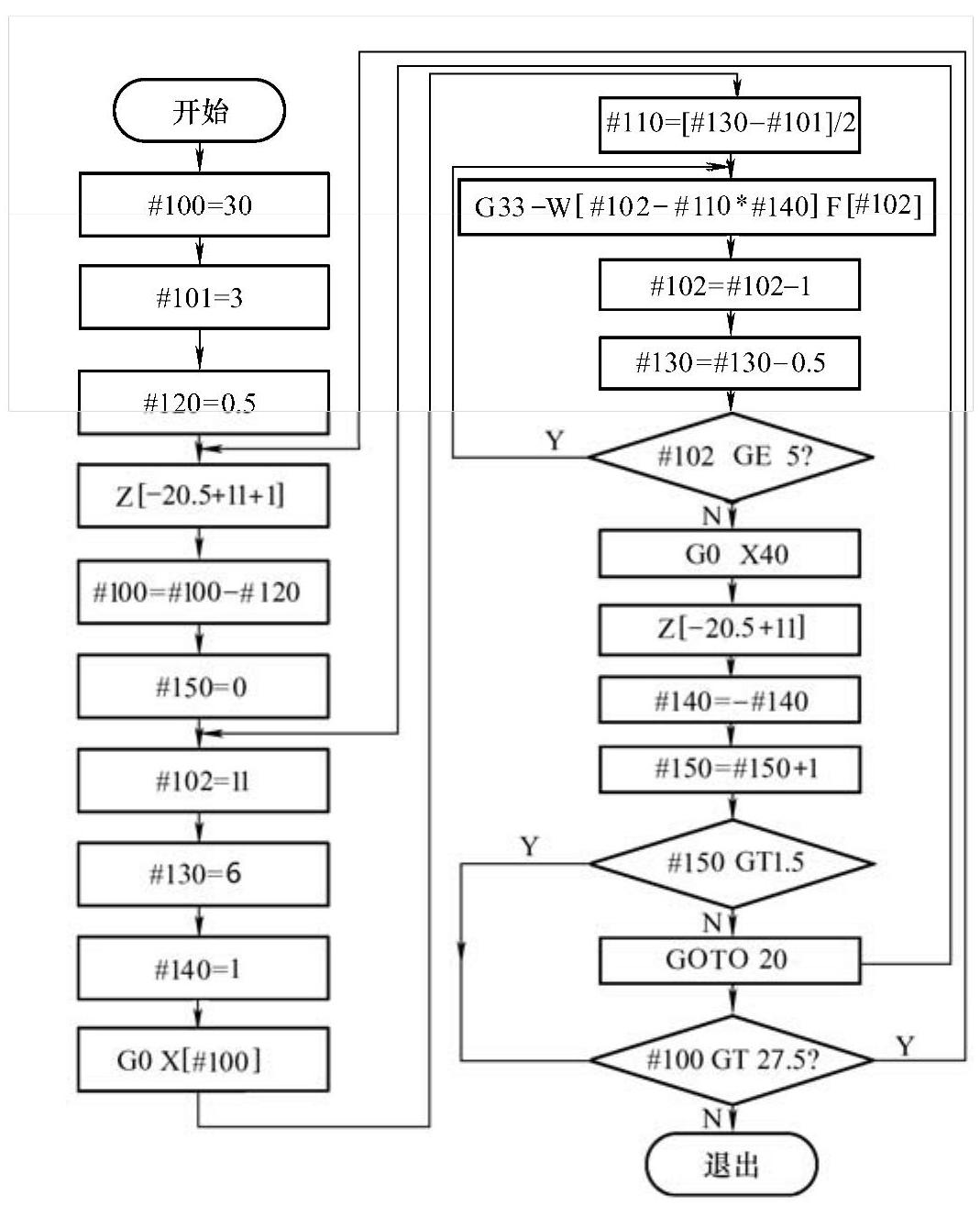

2)根据变距螺纹的槽宽、加工变距螺纹的刀宽,计算相应槽宽加工起点相对于上次车削变距螺纹Z轴的偏移量。

根据图11-11以及加工零件内容的表述,可知该变距螺纹相邻槽宽(从右向左)逐渐减小0.5mm,相邻螺纹的螺距(从右向左)逐渐减小0.5mm,用3mm切槽刀进行加工。

下面对Z轴偏移进行详细的表述:

第一个螺距螺纹槽宽5.5mm,根据Z轴总的偏移量=槽宽-刀宽,因此第一个螺距Z轴总的偏移量=5.5mm-3mm=2.5mm。Z轴采用左右偏移法进行2次切削加工,因此Z轴每次偏移量=2.5mm/2=1.25mm。

第二个螺距螺纹槽宽5mm,因此第二个螺距Z轴总的偏移量=5mm-3mm=2mm。Z轴采用左右偏移法进行2次切削加工,因此每次Z轴每次偏移量=2mm/2=1mm。

依次类推,最后一个螺纹的槽宽=刀宽,因此Z轴无须进行偏移。

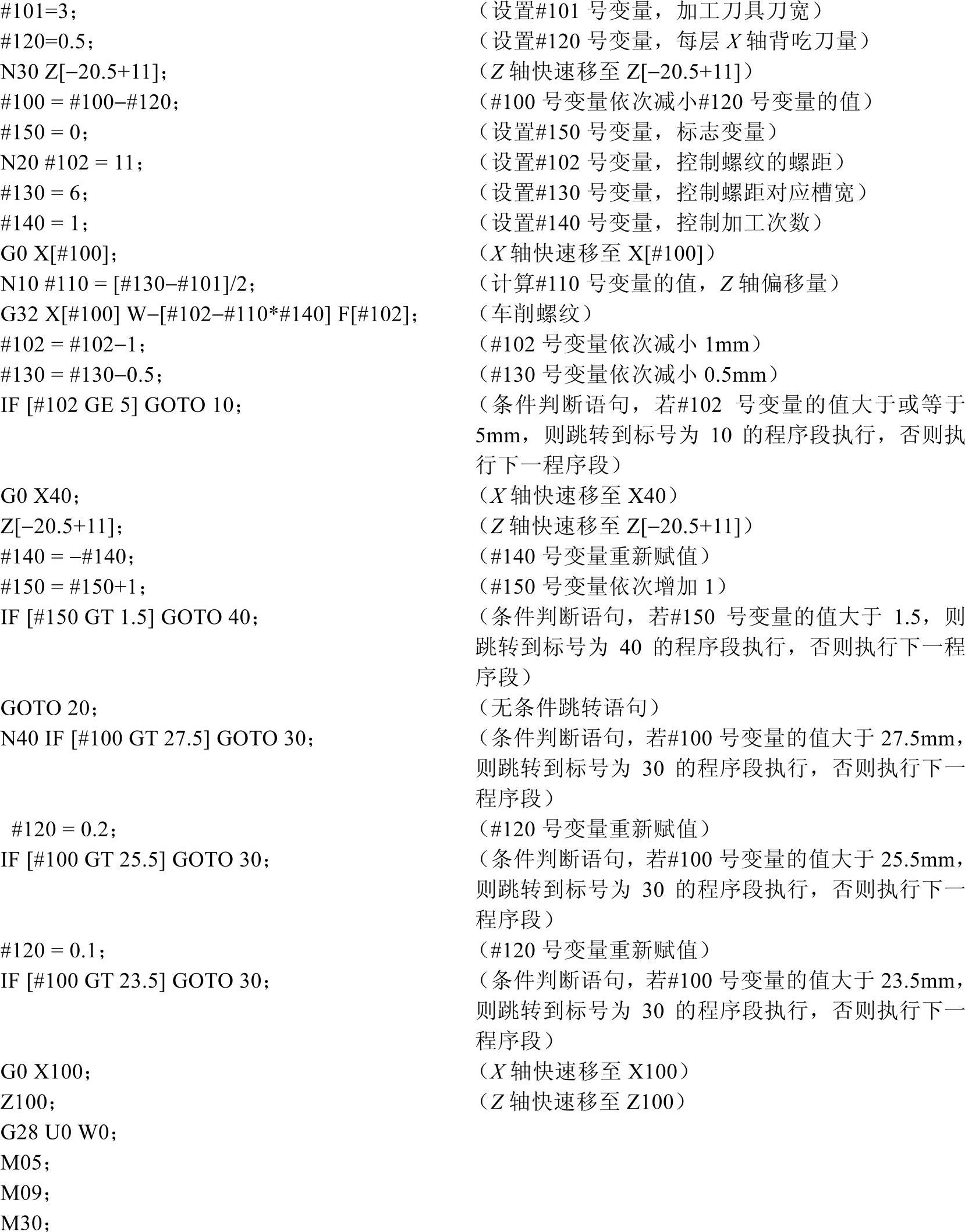

3)根据上述2)分析,车削变槽宽、变齿宽变距螺纹的程序设计流程框图如图11-12所示

(https://www.xing528.com)

(https://www.xing528.com)

图11-12 变槽宽、变齿宽变距螺纹的程序设计流程框图

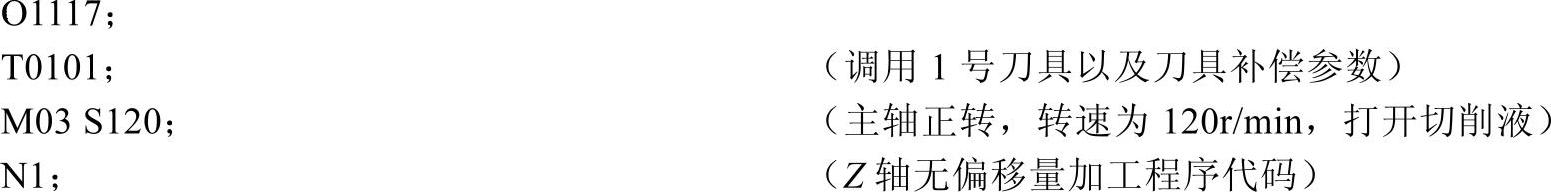

4)车削螺纹,需考虑空刀导入量,因此本实例设置螺纹的起始螺距为11mm,详细参见加工程序。11.4.3.2根据算法以及流程框图编写加工的宏程序代码</ID=5>

1.变槽宽、变齿宽变距螺纹精加工程序代码</ID=6>

2.分层加工变槽宽变齿宽变距螺纹宏程序代码</ID=2>

编程要点提示</ID=2>

1)程序O1113将螺纹牙深的切削量通过宏程序量的控制进行分层切削,每层的背吃刀量有规律变化,同时通过Z轴偏移法来车削变距螺纹,可以确保每次切削完一层牙面再切削下一个牙面。

2)实例11-4起始螺距名义上为10mm,而设置变量#102=11就是螺距初始值加上1mm 的螺距递减量,变量对应的进刀点设置很重要;而语句#102=#102-1用来控制螺距逐渐递减的变化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。