10.3.3.1算法设计</ID=5>

1)实例10-2车削凹椭圆,采用的思路是用X值作为变化的步距,根据椭圆方程来计算Z值,在椭圆方程中心的右边,X值是逐渐增加的,而在椭圆方程中心的左边,X值是逐渐减小的。

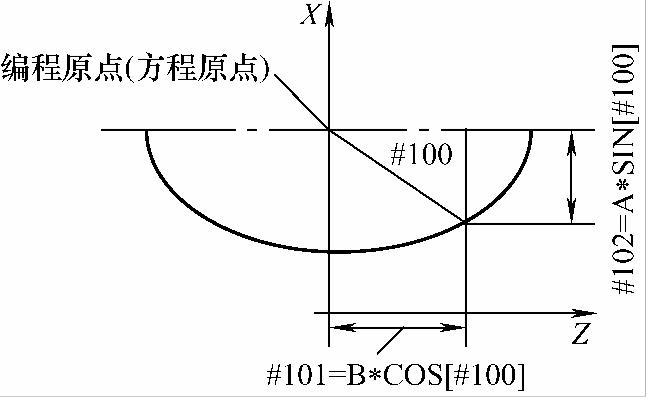

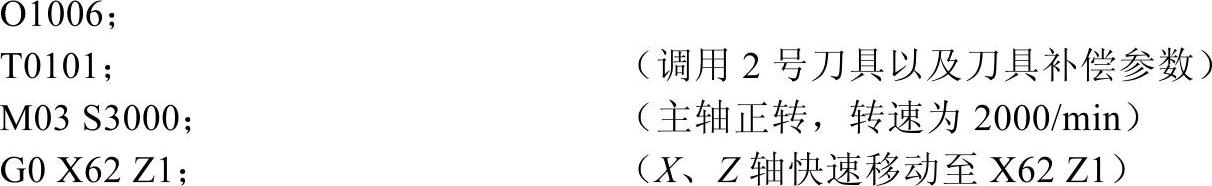

2)根据椭圆的参数方程建立图10-8所示的数学模型。

由数学知识可知椭圆参数方程表达式:X=Asinθ和Z=Bcosθ,tanθ=A/B,其中公共参数设为角度量θ。结合数学模型图,设置#100号变量控制椭圆的角度变化,由椭圆参数方程可知:任意角度对应的数学表达式为#101=19*SIN[#100]、#102=30*COS[#100]。

由加工零件图以及数学知识并结合图10-8数学模型图可知,实例10-2凹椭圆的起始角度#100=0、终止角度#100=180。

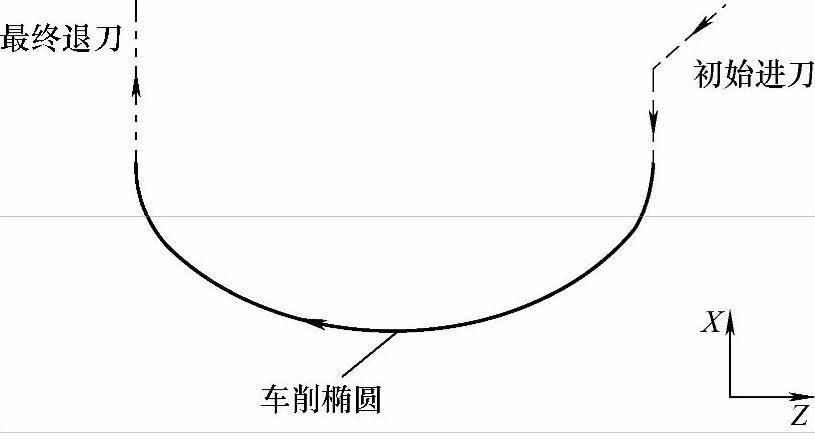

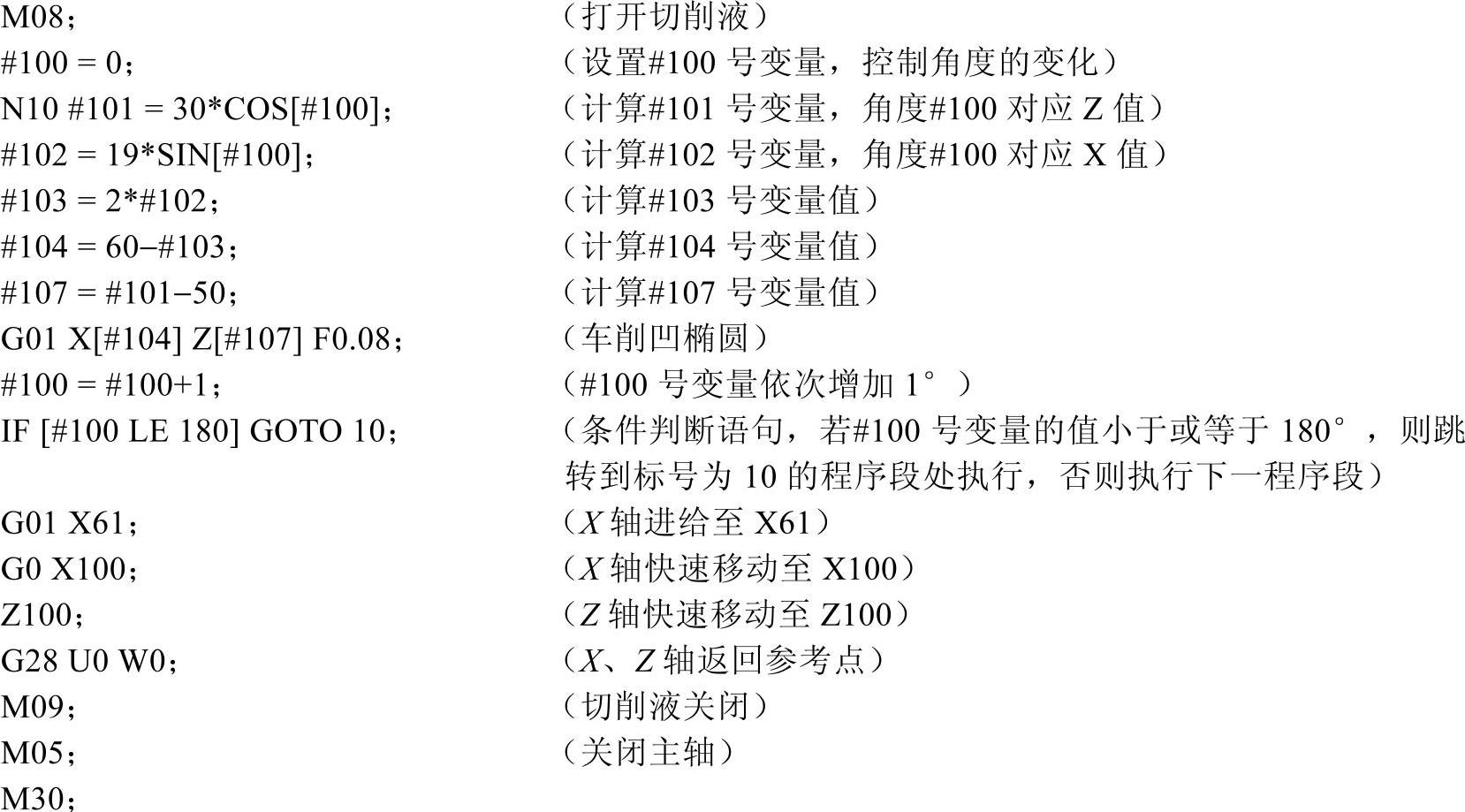

3)采用拟合法(无限逼近椭圆轮廓)车削椭圆轮廓,设置#100号变量控制角度变化利用椭圆的参数方程,计算出角度对应的X、Z的值,X、Z的值构成了一个点的坐标(位置)。通过角度的变化引起点的变化,随着角度按照一定的规律变化,从而引起点的变化这些点的运动轨迹构成凹椭圆轮廓。规划的刀路轨迹如图10-9所示。

图10-8 凹椭圆数学模型示意图

图10-9 车削凹椭圆刀路轨迹规划图

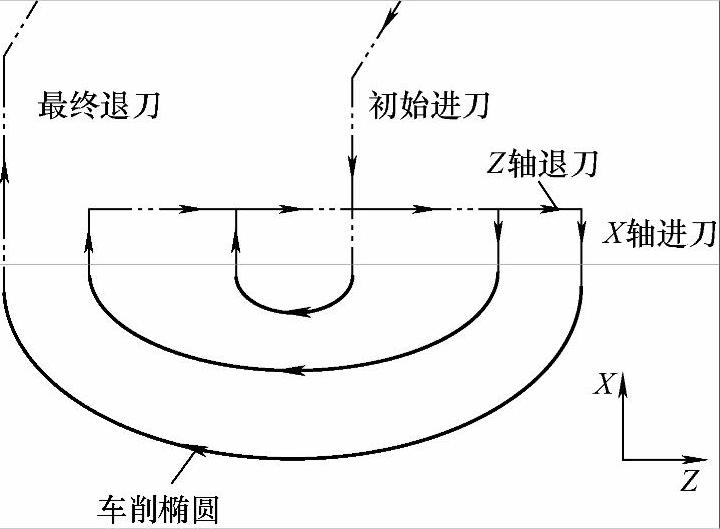

4)同心椭圆法车削凹椭圆弧。

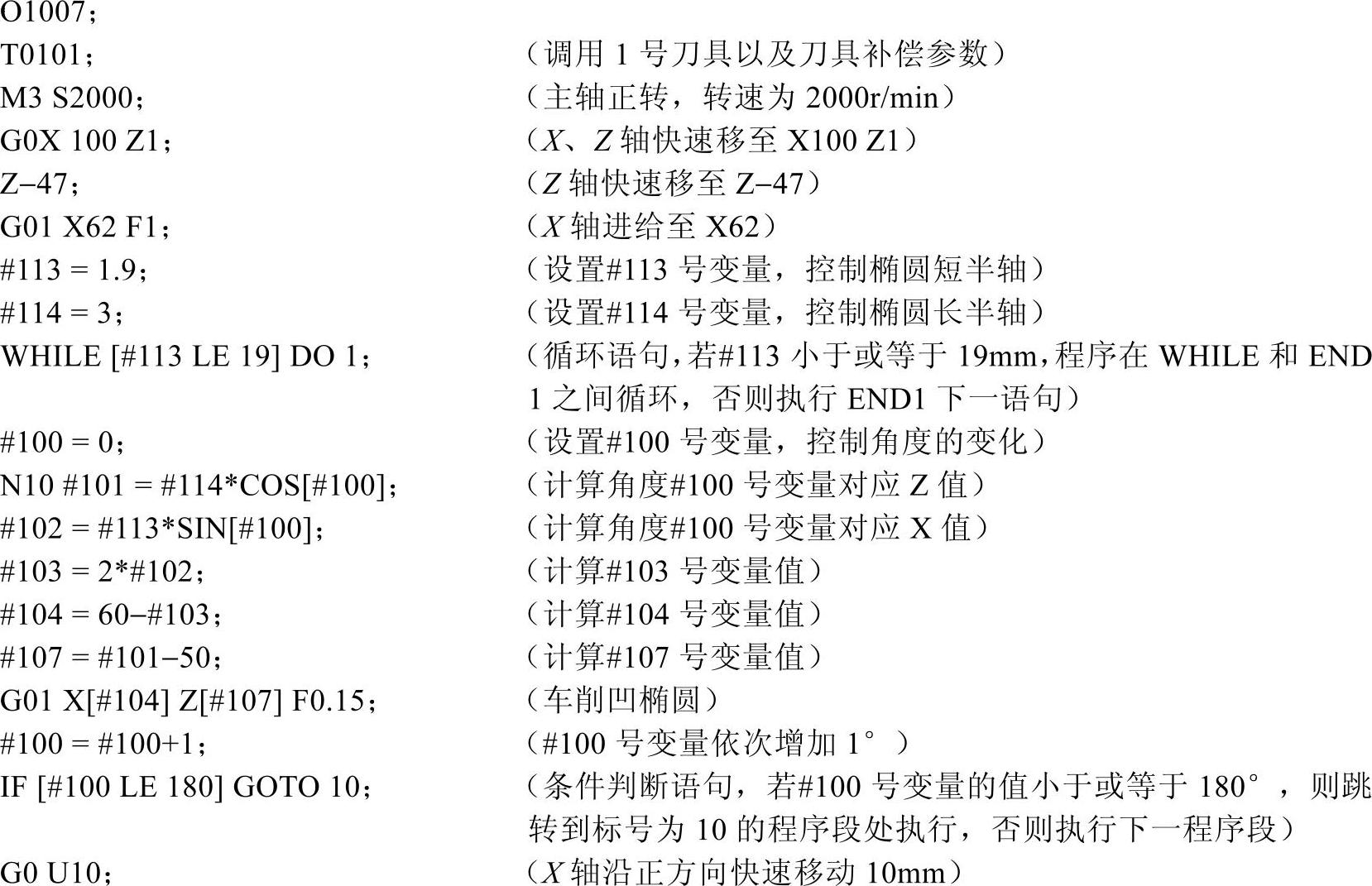

同心椭圆法编程思路:先车削一个长、短半轴较小(如R3mm)的凹椭圆弧,车削一次后X、Z轴退刀至下一次车削凹椭圆弧加工的起点,准备下一次车削凹椭圆弧,下一次车削椭圆弧的长、短半轴要比上一次车削椭圆弧的长、短半轴要大(车削凹椭圆弧长、短半轴按照一定的规律逐渐增大至零件尺寸),直至凹椭圆弧加工结束。规划的刀路轨迹如图10-10所示。

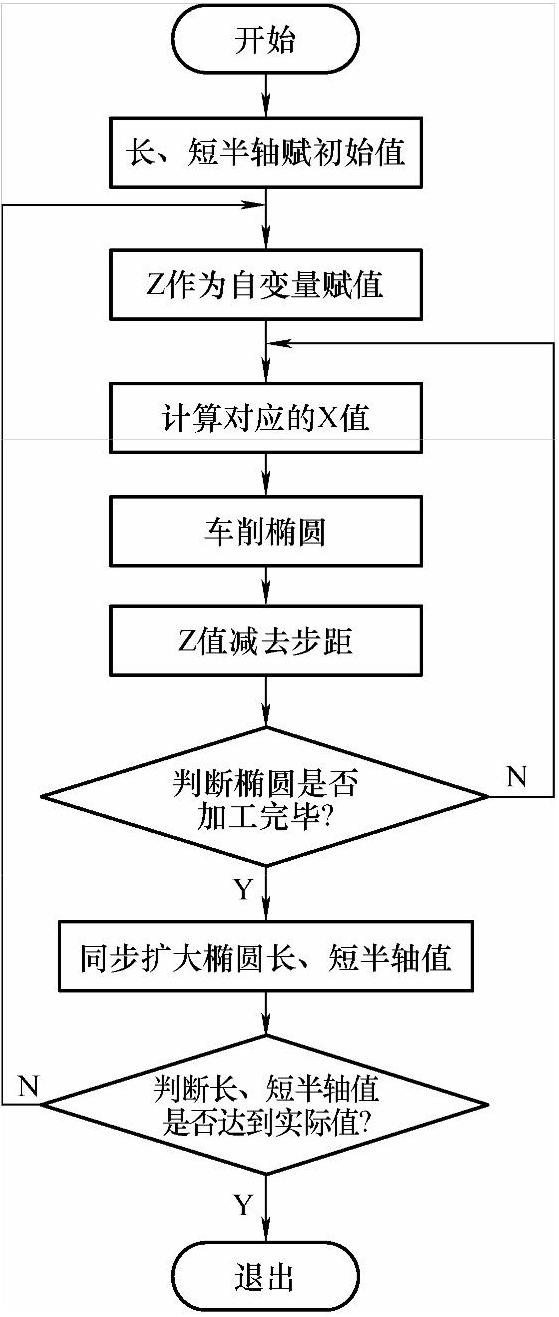

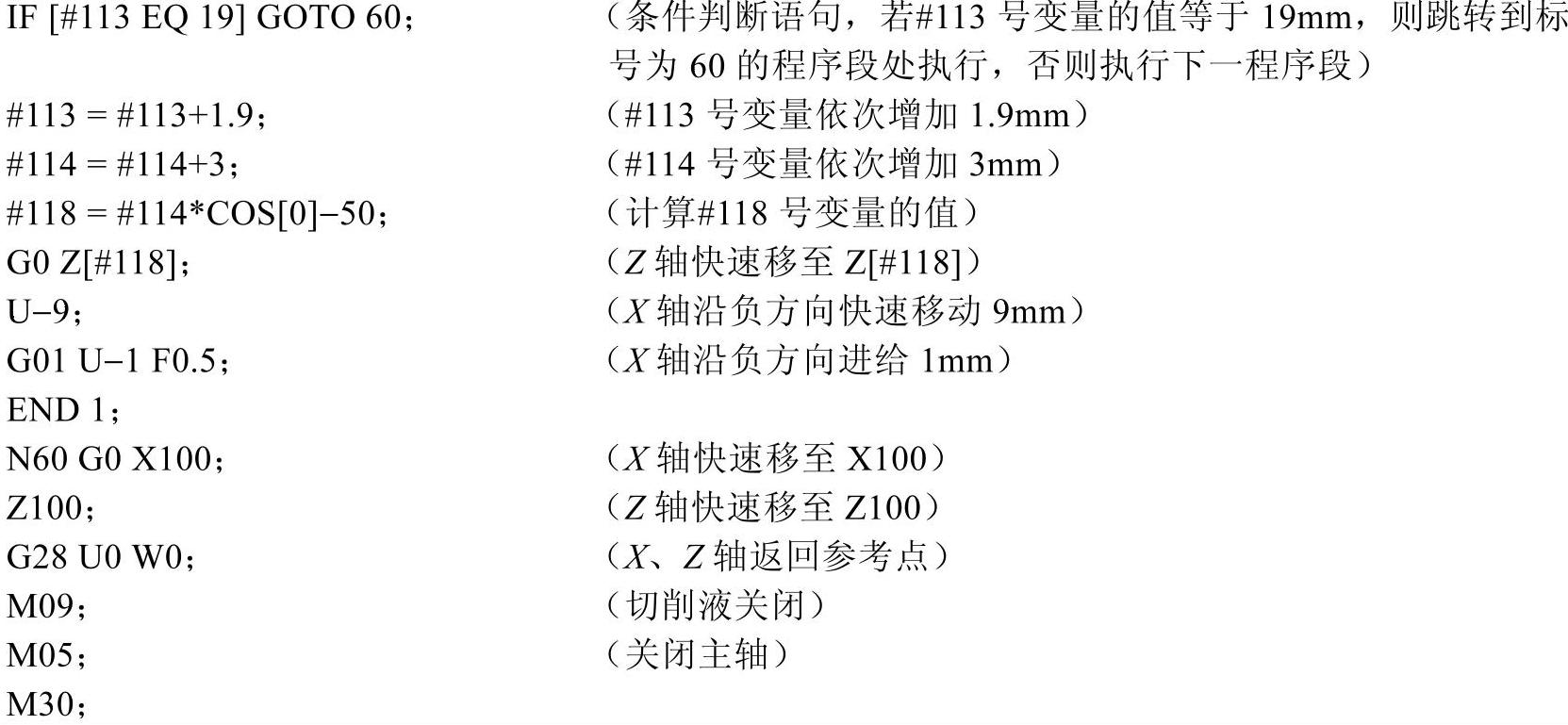

同心椭圆法车削凹椭圆弧的步骤如下:

1)设置#113=3、#111=1.9控制起始加工凹椭圆弧长、短半轴的值。

2)X、Z向进刀至凹椭圆圆弧加工起点,车削椭圆长、短半轴值为:#113=3、#114=1.9凹椭圆弧。

3)通过条件判断语句IF[#100 LT 10]GOTO 10判断凹椭圆弧是否车削完毕,如车削完毕,X、Z轴退刀,加工结束;如凹圆弧没有车削完毕,则执行步骤4)。

4)X、Z向进刀至下一次车削长短半轴值为:#113=#100+3、#111=#111+1.9凹椭圆弧的加工起点位置,准备进行下一次车削凹椭圆。

5)循环执行1)~4)操作步骤直至凹椭圆弧车削完成,程序设计流程如图10-11所示

(https://www.xing528.com)

(https://www.xing528.com)

图10-10 “同心椭圆法车削凹椭圆”刀路轨迹规划图

图10-11 “同心椭圆法车削凹椭圆”程序设计流程框图

10.3.3.2根据算法以及流程框图编写加工的宏程序代码</ID=6>

1.根据椭圆参数方程编写凹椭圆精车轮廓宏程序加工代码</ID=7>

编程要点提示</ID=2>

1)程序O1006车削凹椭圆轮廓的精加工程序,只能应用于已经去除大量余量的精加工轮廓,否则会产生扎刀。

2)由于是整体凹椭圆轮廓,因此程序中X值应该设置为#104=60-#103。

3)设置语句#107=#101-50,是因为椭圆中心和编程原点不是同一个点,相距50mm

2.采用同心椭圆法编制宏程序代码</ID=4>

编程要点提示</ID=2>

1)本程序采用同心椭圆方法车削凹椭圆轮廓的程序,也包含粗加工程序。该程序采用“分割曲线轮廓”和“直线逼近曲线轮廓”的编程思路,大概为:先把椭圆长、短半轴分为均匀的10等份,先车削一个小椭圆轮廓,然后逐渐增加椭圆的长、短半轴值,慢慢逼近最终椭圆的轮廓。

2)每次车削凹椭圆轮廓长、短半轴的尺寸都不一样,语句G0 Z[#101-50]是控制每次Z向的进刀点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。