8.4.3.1算法设计</ID=4>

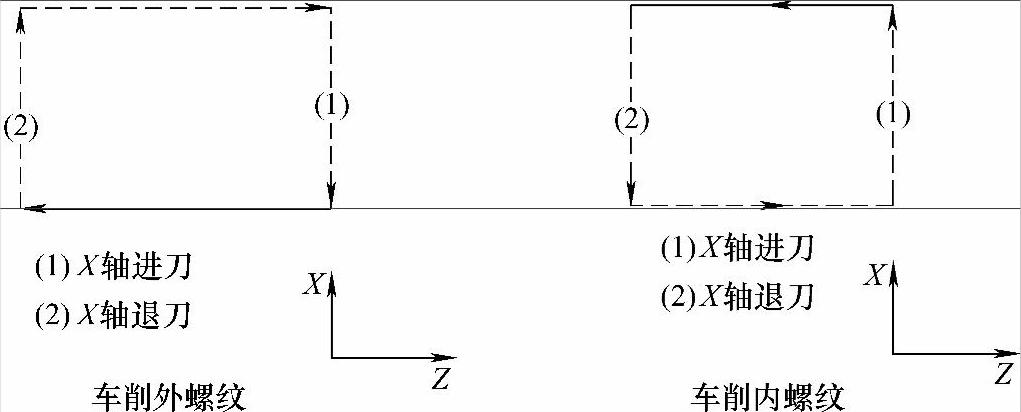

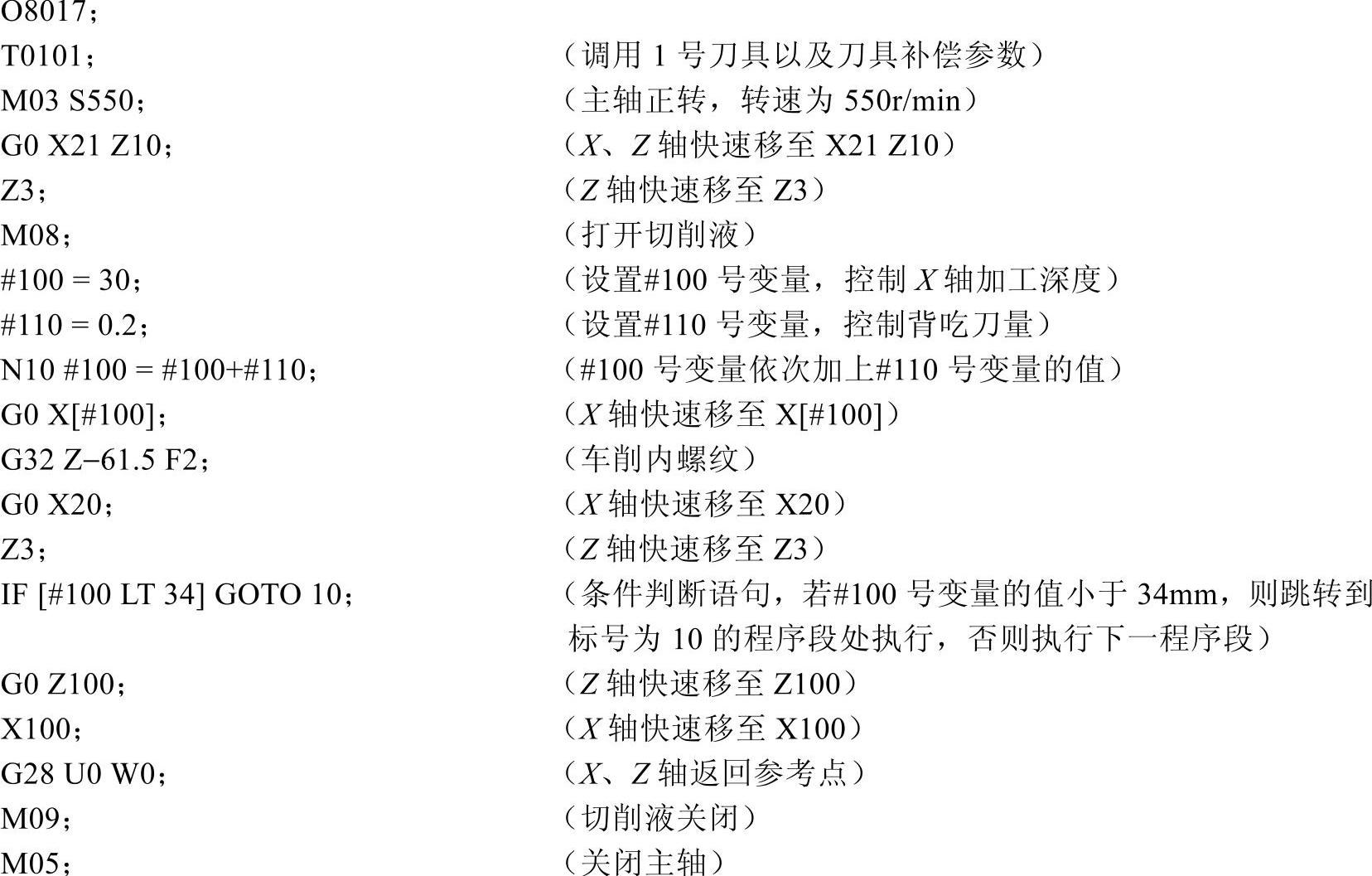

1)单线内螺纹和单线外螺纹切削方式、加工工艺、编程思路和步骤类似,唯一不同点进刀方式和退刀方式不同,外螺纹进刀方式沿X轴负方向进刀,退刀方式沿X轴正方向退刀内螺纹进刀方式沿X轴正方向进刀,退刀方式沿X轴负方向退刀,如图8-14所示。

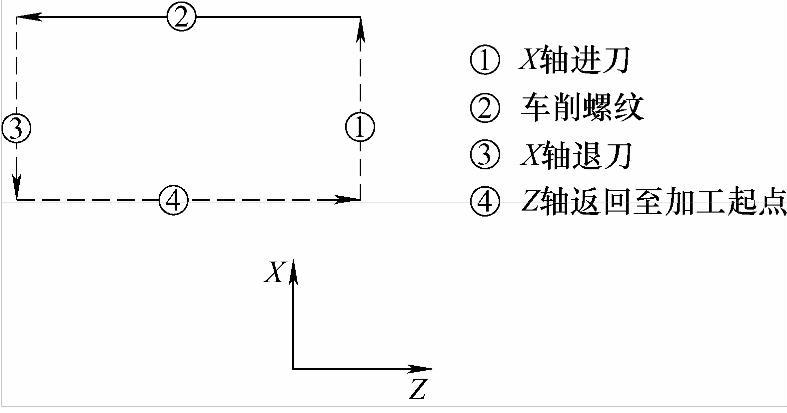

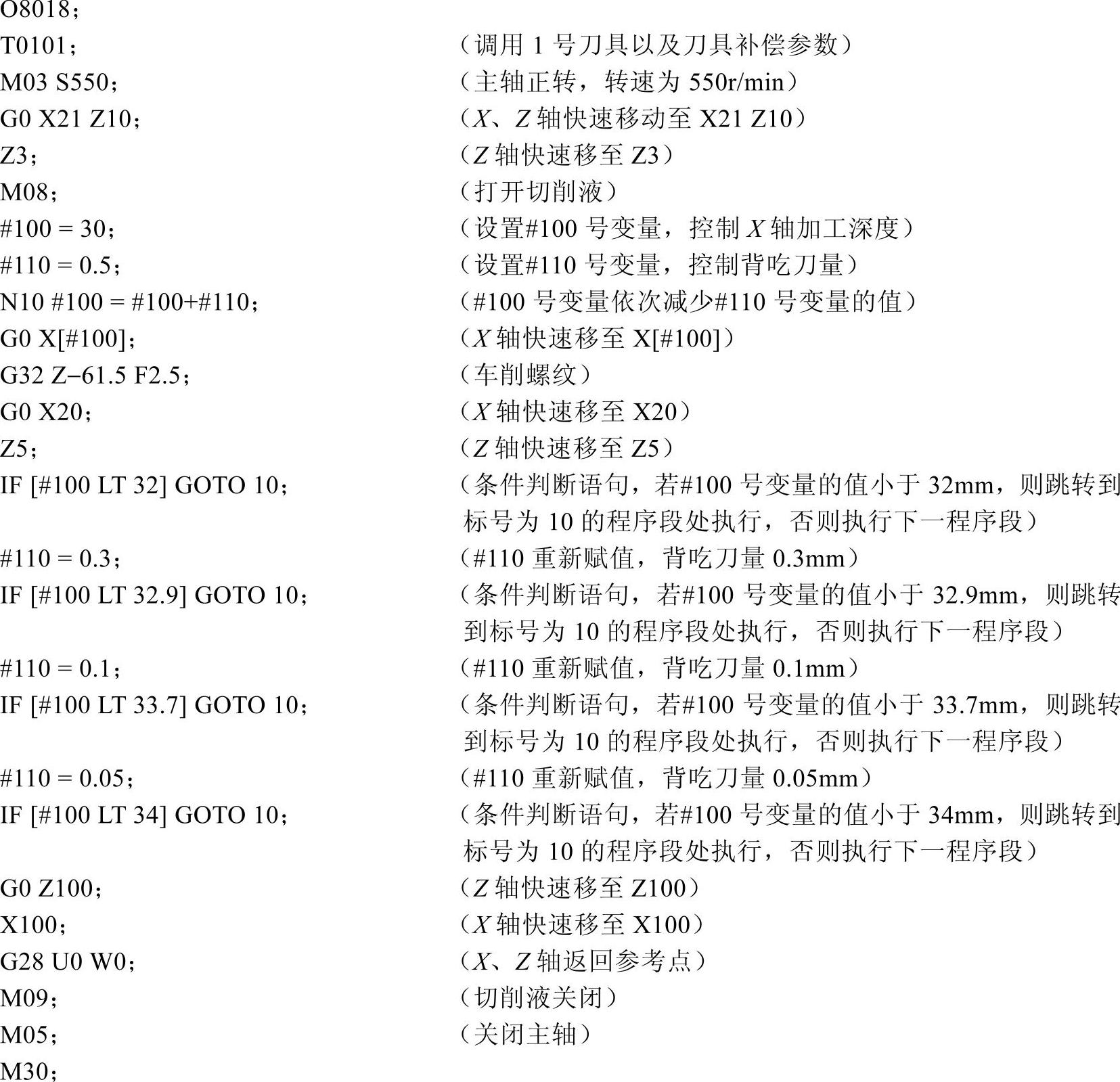

2)车削单线内螺纹加工切削顺序:Z向进给到螺纹加工起始位置→X轴进刀至切削深度→车削螺纹→X轴退出零件表面→Z轴退至螺纹加工起点→至此形成车削一次螺纹刀路轨迹,刀路轨迹如图8-15所示,请读者仔细比较与车削外螺纹的异同。

图8-14 车削内螺纹和外螺纹进退刀方式比较示意图

图8-15 车削“一层”内螺纹刀路轨迹示意图

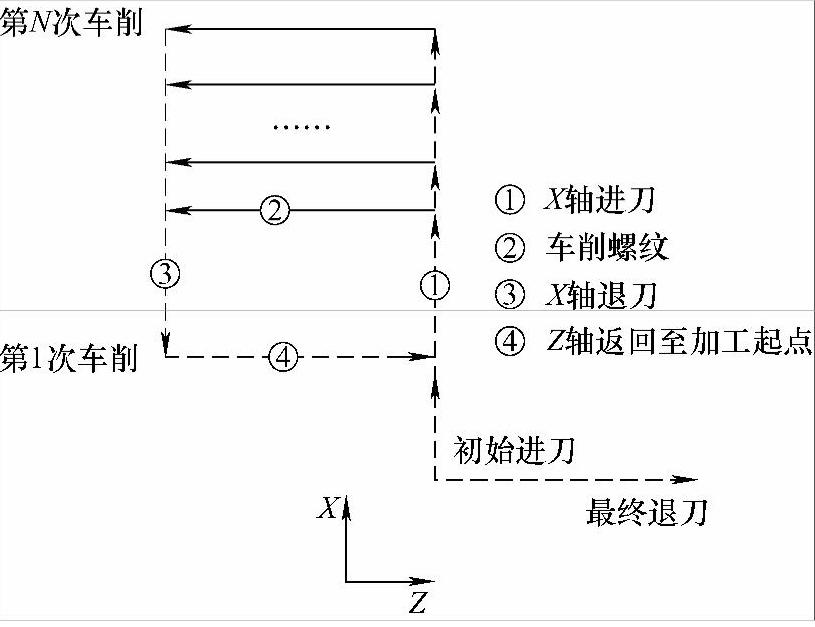

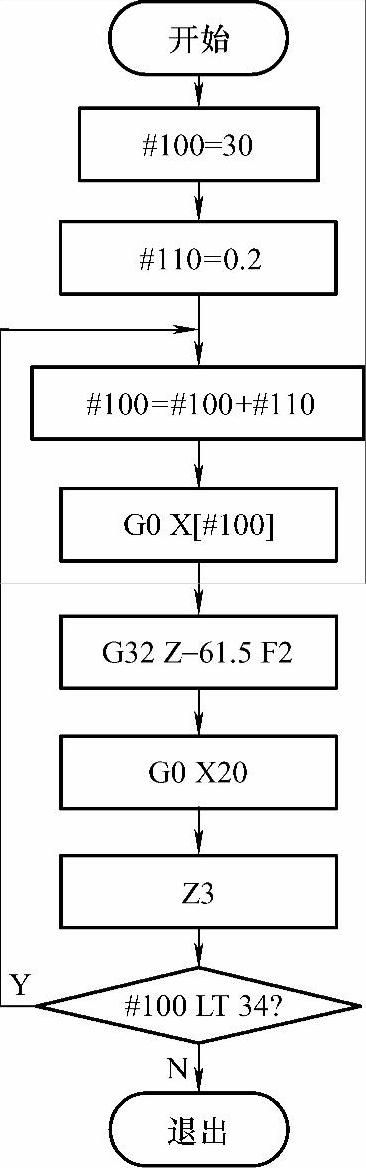

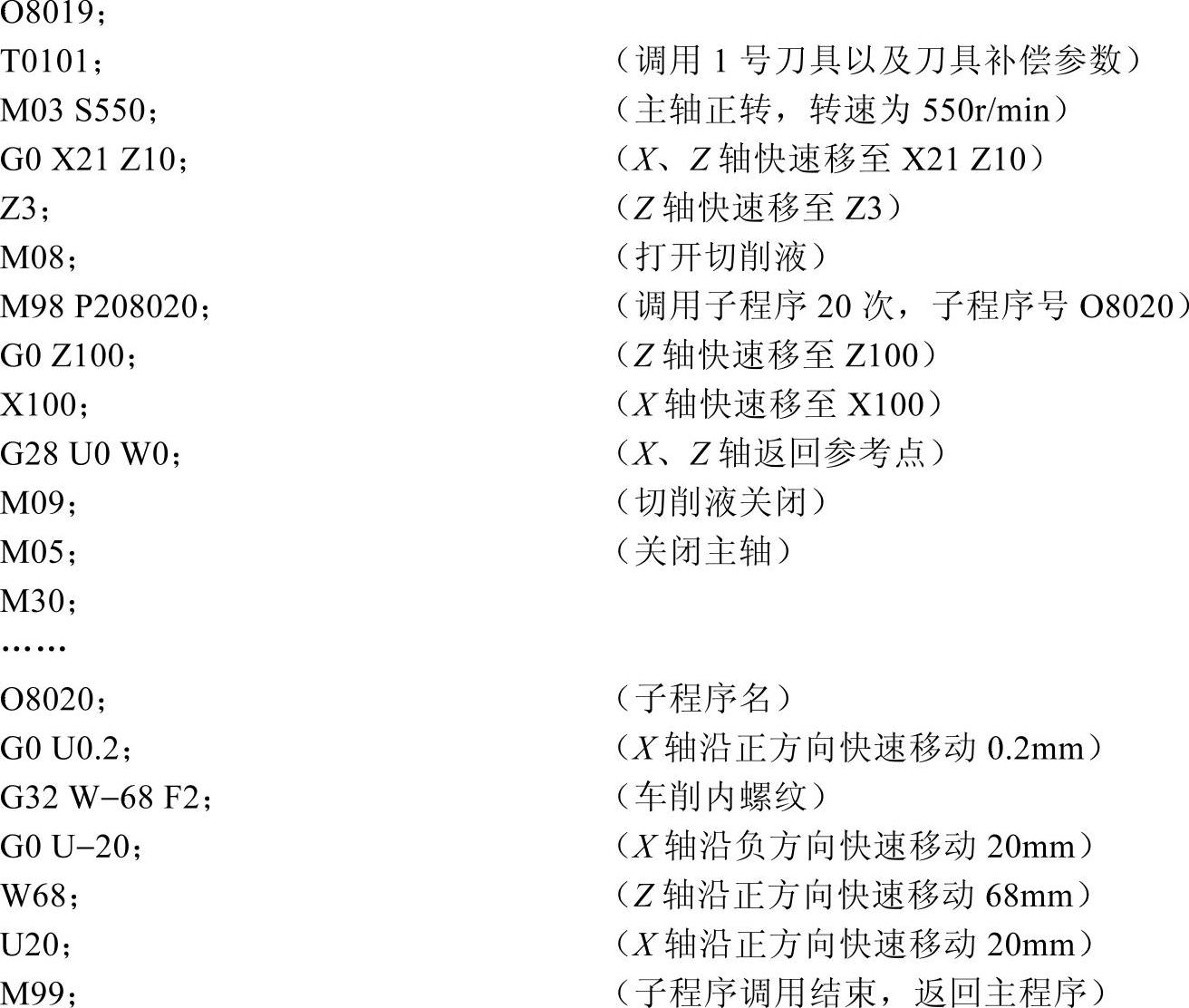

3)在上述2)的基础上,设置#100=30号变量控制螺纹的牙型深度,车削一层螺纹后,通过#100=#100+0.2以及条件判断语句IF[#100 LT 34]GOTO 10,实现了等深度分层车削内螺纹循环过程,车削内螺纹循环刀路轨迹如图8-16所示,程序设计流程框图如图8-17所示。

4)采用调用子程序式编写其加工程序代码,将车削一次螺纹的程序编制独立的程序存储在机床里,在主程序里调用该子程序即可实现车削内螺纹的循环过程,加工程序代码参见程序O8019。

图8-16 车削内螺纹循环刀路轨迹示意

图8-17 车削内螺纹程序设计流程框图

8.4.3.2 根据算法以及流程框图编写加工的宏程序代码</ID=5>

1.采用等深度分层车削螺纹宏程序编写加工程序代码</ID=6>

M30编程要点提示</ID=2>(https://www.xing528.com)

1)程序O8017“等深度”分层车削单线内螺纹宏程序加工代码,设置#110号变量控制螺纹每次加工的背吃刀量,见程序中的语句:#100=#100+#110,实现了等深度分层车削螺纹。

2)实例8-4车削内螺纹和外螺纹的区别在于:车削螺纹时进退刀方向不同,请读者参见程序O8014。

3)其他编程要点提示请读者参见程序O8001编程要点提示部分,在此为了节省篇幅不再赘述。2.采用等面积分层车削螺纹宏程序编写加工程序代码</ID=4>

编程要点提示</ID=6>

1)程序O8018为“等面积”分层车削单线内螺纹宏程序加工代码,刀路轨迹如图8-17所示,螺纹每次加工背吃刀量变量#110的值,见程序中的语句:#100=#100+#110。

2)螺纹车削一定深度后,由于深度的增加。刀具所承受切削力会加大,容易使螺纹产生扎刀,程序O8018通过减少背吃刀量来减少螺纹刀车削时承受的切削力,见程序中#110号变量重新赋值以及条件判断语句IF[#100 GT n1]GOTO 10中n1的值不断变化来实现等面积分层车削单线三角外螺纹。 3.采用子程序编写车削单线三角内螺纹程序代码

编程要点提示

1)程序调用子程序编写车削单线内螺纹的加工程序代码。

2)采用子程序编写加工程序代码的关键:

①车削一次螺纹后,Z、X轴必须返回车削该层螺纹切削深度的起点。若Z轴没有返回螺纹加工起点会导致螺纹乱扣,X轴没有返回螺纹加工起点,螺纹的牙型深度将会不正确,甚至会导致下一次车削螺纹时背吃刀量过大,损坏螺纹刀。

②车削螺纹后,X轴采用增量的方式退刀,见程序中的语句:G0 U-20、G0 U20,刀具退刀后,X轴返回螺纹加工起点。

③Z轴采用增量的方式使刀具返回Z向加工起点位置,见程序中的语句:G0 W38,机床执行该语句后,刀具移到Z3位置处。

3)程序O8020中的语句:G0 U0.2,实现“等深度”分层车削螺纹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。