1.氢氧化钠的浓度

氢氧化钠是强电解质,浓度越高,导电能力越强,电流密度越大,脱脂速度越快。氢氧化钠对钢铁表面有钝化作用,可以防止钢铁零件在阳极脱脂时遭受腐蚀。氢氧化钠对铝、锌等金属有强烈的腐蚀作用,一般不用于这些金属的脱脂。

2.乳化剂

电化学脱脂时,乳化剂的作用已降至次要地位。通常不使用OP-10、烷基硫酸钠、洗净剂6501、洗净剂6502及肥皂等表面活性剂,因为它们的发泡能力强,若电解液中含上述成分,则会在液面形成的泡沫易黏附在零件表面,不易清洗,在工作时,大量析出的氢气和氧气被液面上的泡沫覆盖,遇有电极接触不良产生的火花,就会发生爆炸。因此电化学脱脂的电解液中通常只加入磷酸三钠、硅酸钠等发泡能力弱的乳化剂。皂化性油脂在脱脂过程中生成的肥皂也有很强的发泡能力,当液面上泡沫较多时,应先切断电源,然后再放进或取出零件,以免发生爆炸。

3.电流密度

电流密度的选择应保证析出足够数量的气泡,既能使油污被机械撕裂、剥离电极表面,又能搅拌溶液。提高电化学脱脂的电流密度可以加快脱脂速度,缩短脱脂时间,提高生产率,但电流密度提高,电能消耗加剧,阴极脱脂渗氢作用增大,导致钢质零件变脆,铝及其合金零件在阴极脱脂电流密度过大时,也会因阴极区溶液的pH值升高而遭到腐蚀,还会形成大量的碱雾,污染车间里的空气。阳极脱脂时可适当降低电流密度以防止金属过腐蚀。所以电化学脱脂时电流密度一般控制在5~10A·dm-2。

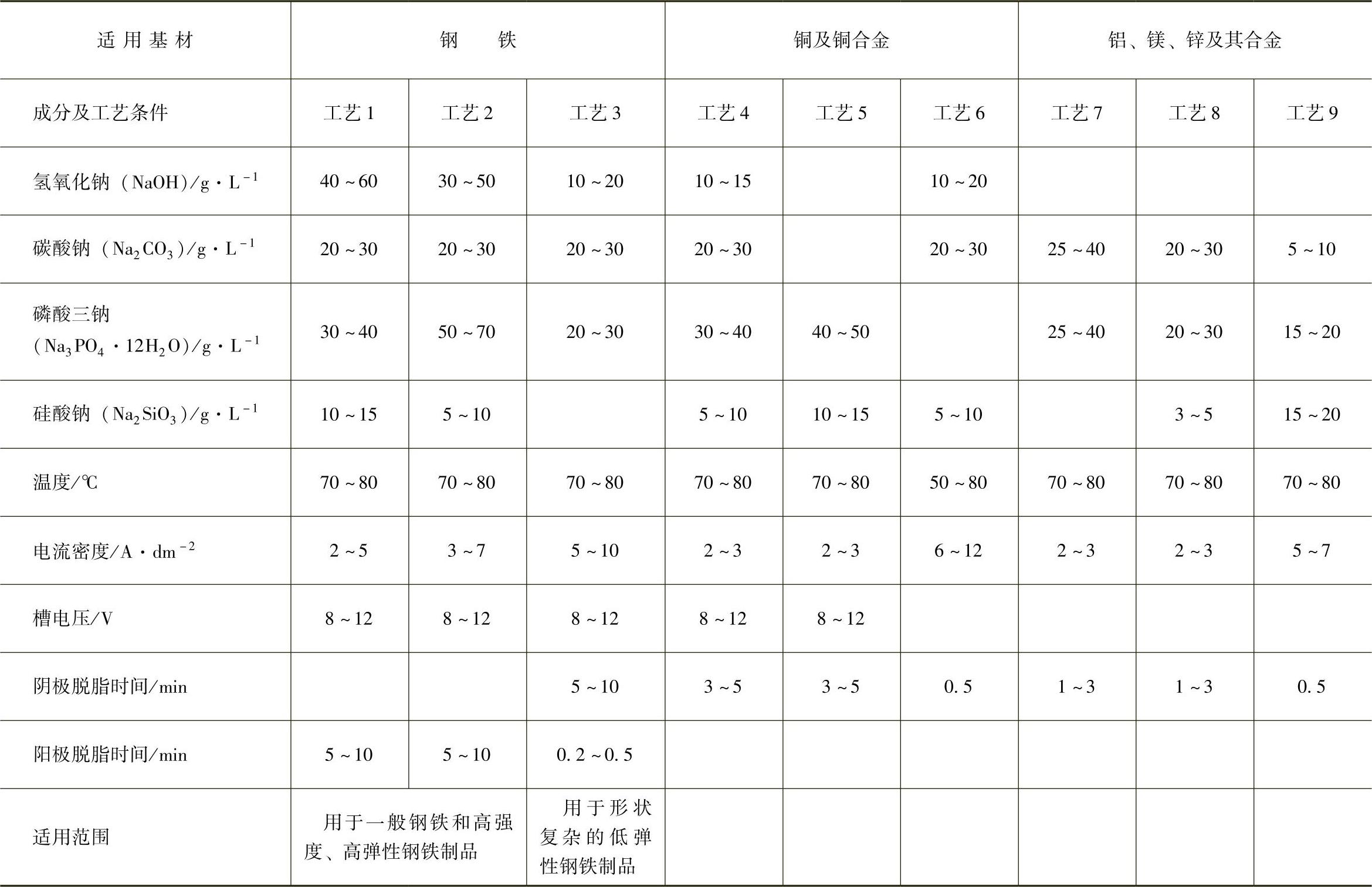

表4-13 电化学脱脂剂配方及工艺条件(https://www.xing528.com)

4.温度

温度升高能加强乳化作用,从而有利于提高脱脂效果,同时可以增大溶液电导,降低槽电压,节约电能。但溶液温度过高必然会引起室内碱雾弥漫,恶化环境,溶液蒸发加快。当溶液中含有较多的氯离子时还会加快零件的腐蚀。温度过低时脱脂效果降低,有时零件表面还可能出现锈蚀。电化学脱脂的溶液温度一般控制在60~80℃。电化学脱脂主要是靠电解作用脱脂,电解液的温度可稍低于化学脱脂。

5.脱脂方法

金属零件接阳极时,其表面进行的是氧化过程,并析出氧气。因此阳极脱脂零件没有氢脆的危险,能除去零件表面的浸蚀残渣和某些金属的薄膜,如锡、锌、铅,铬等。但阳极脱脂速度比阴极脱脂低,且铝、锌、锡、铅、铜及其合金会受到腐蚀。当溶液碱度低、温度低和电流密度高时,特别是电解液中含有氯离子时,钢铁零件也可能遭受点蚀。

金属零件接阴极时,其表面进行的是还原过程并析出氢气。阴极上析出的氢是阳极上析出的氧的2倍。因此阴极脱脂速度快,一般不腐蚀零件。但阴极上析出的氢容易渗到钢铁零件中引起氢脆(特别是高强钢或弹簧钢受氢脆影响极易损坏),经阴极脱脂的零件,因渗氢的影响,电镀时镀层容易起泡;若电解液中含有少量锌、锡、铅等杂质,则会在零件表面产生海绵状析出物,也将影响后续的电镀质量。为了克服以上两种方法的缺点,最好采用联合电化学脱脂法。按常规工艺,脱脂时间通常定为先用阴极脱脂3~7min,再用阳极脱脂0.5~2min,以此综合阴极、阳极脱脂的优点达到对油污的彻底清除。此外在电化学脱脂槽中,还要注意阴极脱脂不能用铁板作阳极,因为铁板阳极会溶解而污染电解液。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。