1.增溶作用

(1)增溶作用的定义 某些难溶或不溶于水的有机物的溶解度可因表面活性剂形成胶束而有很大的提高,这种现象称为增溶(或加溶)作用。例如:苯在水中的溶解度极小,室温下100g水只能溶解约0.07g苯,而在皂类等表面活性剂溶液中苯却有相当大的溶解度,100g10%(质量分数)的油酸钠溶液可以溶解约9g苯。这些表面活性剂溶液不仅对苯而且对其他的非极性碳氢化合物的溶解也有同样的作用。

(2)增溶作用的特点 增溶作用必须在CMC以上才能发生。增溶作用是热力学自发过程,微溶或难溶物的化学势是降低的,整个体系趋于更稳定。试验证明,发生增溶作用时,被增溶物的蒸气压下降。由热力学公式μ=μθ+RTlnp可知,当蒸气压降低时,化学势也随之降低,体系将更加稳定。而在乳浊液或溶胶中,随着分散相增多,体系的表面自由能增加,体系是不稳定的。

1)增溶作用是一个可逆的平衡过程,增溶后仍然是均相系统。增溶时一种物质在肥皂溶液中的饱和溶液可以通过两种途径得到,即从过饱和溶液得到或从物质逐渐溶解而达到饱和得到,试验证明所得结果完全相同。这说明增溶作用是可逆的平衡过程。

2)增溶后不存在两相,溶液是透明的,但增溶作用与真正的溶解作用也不相同。真正的溶解过程会使溶液的依数性有很大的改变(如熔点、渗透压降低等),但碳氢化合物增溶后,对溶剂依数性影响很小。这说明增溶过程中溶质并未拆开成分子或离子,而是“整团”溶解在肥皂溶液中,所以质点数目没有增多。这是因为增溶作用与胶束有关。试验证明,在低于CMC时基本上无增溶作用,只是在高于CMC以后,增溶作用才明显地表现出来。溶解度突然增大处的浓度就是CMC。增溶的苯不是均匀分散在水中,而是分散在油酸根分子形成的胶束中。经X射线衍射证实,增溶后各种胶束都有不同程度的增大,而整个溶液的依数性变化不大。

(3)增溶方式X射线衍射谱、紫外光谱与核磁共振谱的大量试验结果表明,被增溶分子或离子在胶束中增溶的方式主要有以下几种。

1)增溶于憎水内核中。例如溶质是饱和脂肪烃、环烷烃等时,其一般是溶于内核之中,就像溶于非极性碳氢化合物的液体中一样,如见图3-7a所示。

图3-7 胶束的增溶方式

2)增溶于胶束的定向表面活性剂分子之间,极性长链的有机物与胶束的表面活性剂分子一起穿插排列形成栅栏结构,如图3-7b所示。一般长链的有机醇、胺类以这种方式增溶。

3)被增溶物吸附于胶束的表面,如图3-7c所示。某些不溶于水又不溶于烃类的有机物及某些染料常以这种方式增溶。

4)增溶于非离子型表面活性剂胶束亲水基团(如聚氧乙烯基)的“外壳”中,如图3-7d所示。酚类化合物常以这种方式增溶。

增溶量的大小常与胶束中可增溶区容积大小有关,如图3-7所示,增溶量的顺序为d>b>a>c。

(4)影响增溶作用的因素 增溶作用是发生在胶束中的,增溶方式与表面活性剂和被增溶物本身的性质有关。因此,影响表面活性剂胶束形成的因素如CMC值、胶束的大小、胶束带电状况、温度以及被增溶物的性质等,均会影响增溶作用。

1)表面活性剂的结构。这个问题相当复杂,有许多具体规律。当表面活性剂具有相同的憎水(亲油)链长时,不同类型表面活性剂增溶能力(增溶烃类和极性化合物)的顺序为:非离子型>阳离子型>阴离子型。阳离子型表面活性剂之所以比阴离子型表面活性剂的增溶能力大,是由于在胶束中的阳离子型表面活性剂分子堆积较松。

2)被增溶物的结构。脂肪烃类和烷基芳香烃类的增溶量随链长增加而减少,稠环芳烃的增溶量随相对分子质量增大而减少。一般是极性化合物比非极性化合物易于增溶,芳香族化合物比脂肪族化合物易于增溶,有支链的化合物比直链化合物易于增溶。但要注意,对于具体的表面活性剂,上述规律可能有所变化。

3)电解质。向离子型表面活性剂中加入无机盐,能降低其CMC值,而且离子型表面活性剂的胶束聚集数增加,有利于提高表面活性剂的增溶能力。向非离子型表面活性剂中加大量中性电解质,能增加烃类的增溶量,这主要是因为在电解质浓度较高时CMC值下降。由于电解质的溶剂化,电解质大量加入时,非离子型表面活性剂溶液的溶剂量相对减少,表现出CMC值降低。

4)温度。升温能增加极性和非极性物质在离子型表面活性剂中的增溶量,这是由于温度升高后热运动增强,从而增大了胶束中可供增溶的空间。对非离子型表面活性剂来说,升温的影响与被增溶物的性质有关。若被增溶物为非极性物质(如脂肪烃类和卤代烃),则随着温度的升高其溶解度增大,接近浊点时胶束聚集数剧增,这必然会使增溶量提高。但对极性物质来说,温度升高至浊点时,增溶量常出现一最大值。例如,当温度升高超过10℃时,增溶量首先有一定程度的增加,温度进一步升高时,增溶量减少,这是因为聚氧乙烯链脱水,减少了亲水链的外层空间。

(5)增溶作用的应用 增溶作用应用得十分广泛,如在化妆品、洗涤去污、纺织、农药、医药、生理药理研究、乳液聚合、环境、三次采油等方面起重要作用。

1)洗涤去污。洗涤去污过程是很复杂的过程,是多种作用综合的结果。其中增溶作用很重要,油污被增溶于表面活性剂的胶束(或反胶束)中,使其不再在清洗物表面上沉积以达到洗涤效果。因此,在调节洗涤剂配方和选择洗涤条件(如浓度、温度)时,都必须注意增溶作用。

2)分离提纯蛋白质。有些两亲性物质与蛋白质相互作用,会使蛋白质发生多种变化,如使蛋白质变性、沉淀、钝化等,其中两亲性物质的胶束结构和性质起重要作用。如在一定浓度下脂肪酸阴离子可使天然蛋白质沉淀,而在更高浓度下又能使沉淀溶解,这可为生物工程中分离提纯蛋白质提供新的思路。

3)在某些生理过程中的应用。例如:小肠不能直接吸收脂肪,但却可以通过胆汁对脂肪的增溶而将其吸收。脂肪在肠胃中的消化吸收主要是靠胆盐胶束的增溶作用。胆盐是靠胆固醇生成的,进入胆管后形成含有卵磷脂和胆固醇的混合胶束,人食用脂肪后,脂肪在胃中乳化、消化,并在酶的作用下水解成脂肪酸,脂肪酸在胃中的高酸性介质中溶于水并增溶于混合胶束中,然后才能被小肠所吸收。

4)乳液聚合。合成橡胶的乳液聚合就应用了增溶作用。乳液聚合是将单体分散在水中形成水包油型乳浊液,在催化剂作用下进行的聚合反应。若单体直接聚合,则因聚合过程放热和体系黏度的显著增高而使操作温度不易控制,易于产生副产品,导致产品质量不高。而若采用乳液聚合,则将使单体大部分溶于被表面活性剂所稳定的O/W型乳浊液滴之中形成分散的单体液滴,其中大部分增溶于表面活性剂的胶束中,极少部分溶于水中。溶于水中的催化剂在水相中引发反应,引发产生的单体自由基主要进入胶束,聚合反应即在胶束中进行,而分散的单体液滴则成为提供原料单体的仓库,当胶束中的单体因发生聚合反应而减少后,由乳浊液滴中的单体来补充。当聚合反应逐渐完成时,分散的液滴逐渐消耗掉,胶束中的单体因逐渐聚合成所需的高聚物而使胶束逐渐长大,形成所谓的高聚物胶束。此反应体系经酸或盐处理,生成的聚合物会脱离胶束而分散于水中成为聚合物小液珠,最终成为固体小球,由此分离出高聚物。乳液聚合的优点是可以控制反应热的释放,使反应温度得到控制,提高了产品质量,同时还提高了生产率。

2.润湿和去润湿作用

(1)润湿和去润湿的定义 在固体与液体的接触面上,加入表面活性剂使其分子定向吸附在固-液界面上,从而降低固体与液体间的界面张力,使液固之间的接触角减小,从而改善润湿程度,这种作用称为表面活性剂的润湿作用。能有效改善液体在固体表面润湿性质的表面活性剂,称为润湿剂。

将水滴在石蜡片上,石蜡片几乎不湿,但水中加入一些表面活性剂后,水就能在石蜡片上铺展开。因而可通过表面活性剂改变液体对固体的润湿性能。润湿的产生,实际上是由于减小了液-固界面的接触角。表面活性剂的非极性基团吸附在憎水性的固体表面,而极性基团伸入水中,这样,原来与水润湿不好的固体表面变为与水润湿良好的表面。

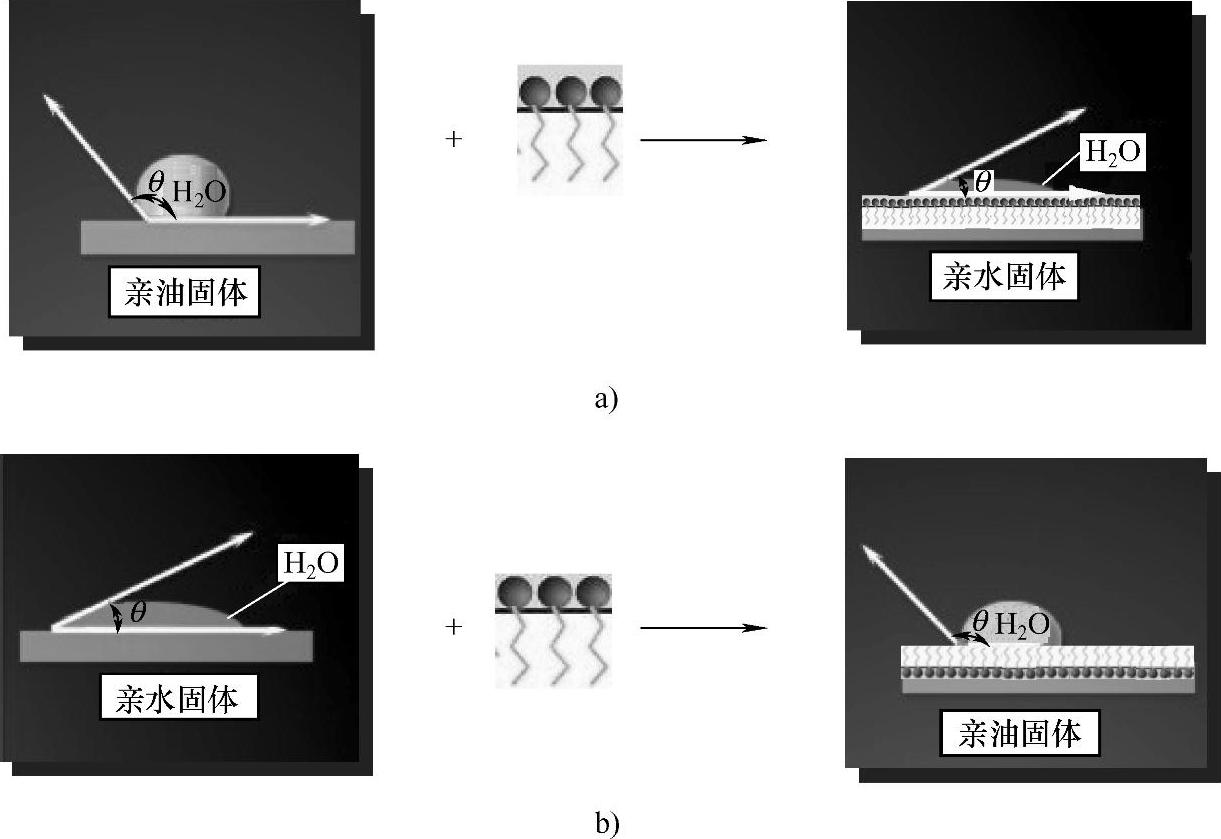

相反,表面活性剂也能使原来润湿较好的界面变得不润湿。有时固体表面希望由润湿转变为去(不)润湿,此时可利用表面活性剂使其极性基团吸附在亲水性的固体表面,而非极性基团伸入水中,这样,原来与水润湿良好的固体表面变为与水不润湿的表面。这个过程称为去润湿或憎水化。润湿转化与反润湿转化如图3-8所示。

值得注意的是,由润湿转变为不润湿过程中所用表面活性剂在固体表面上必须有很强的吸附作用,这意味着此种表面活性剂必须具有特殊的结构。在水介质中,小的高支链结构的表面活性剂分子是优良的润湿剂。离子型表面活性剂不能作为带相反电荷基质的润湿剂,例如带负电荷的基质,不能用阳离子型表面活性剂作润湿剂。

(2)润湿作用的应用

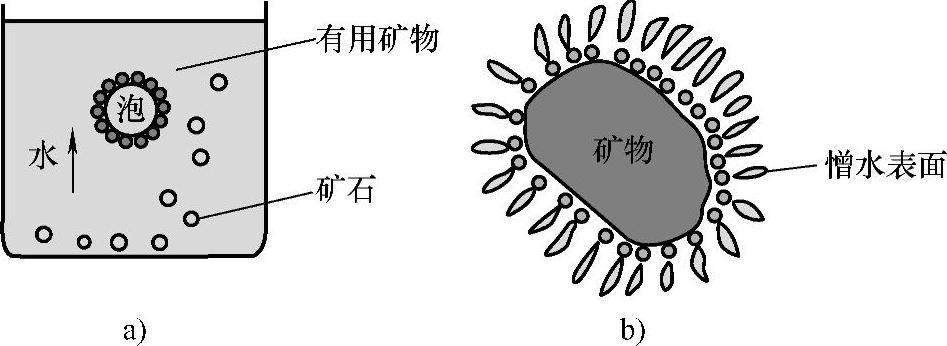

1)泡沫浮选。许多重要的金属(如Cu、Mo等)在矿脉中的含量很低,在冶炼前必须设法提高其品位,为此采用泡沫浮选方法。浮选过程大致如下。

先将原矿磨成粉(0.01~0.1mm),再倒入盛水的大桶中,由于矿粉通常被水润湿,故沉于桶底。若加入一些促集剂(如黄原酸盐ROCSSNa之类的表面活性剂),则因其易被硫化矿(如Cu、Mo等在矿脉中常为硫化物)吸附,因此矿物表面成为亲油性的(即θ增大),搅拌并从池底鼓入空气后,矿粉吸附在气泡上和气泡一起浮出水面并被捕收(收集),此后灭泡浓缩,从而达到了富集的目的,如图3-9所示。而不含硫化物的矿渣则仍留在桶底。据此,可将有用的矿物与无用的矿渣分开。若矿粉中含有多种金属,则可用不同的促集剂和其他助剂使各种矿物分别浮起而被捕收。

(https://www.xing528.com)

(https://www.xing528.com)

图3-8 润湿转化与反润湿转化

a)润湿转化 b)反润湿转化

图3-9 泡沫浮选的原理图

促集剂的作用是改变矿粉的表面性质。其极性基团吸附在矿物表面上,而非极性基团朝向水中,使矿粉表面由亲水变为亲油,当不断加入促集剂时,固体表面上即生成一个亲油性很强的薄膜。当矿粉表面有5%被促集剂覆盖时,就会使表面产生憎水性,矿粉会吸附在气泡上一起升到液面,从而便于收集。选择合适的促集剂,使它的亲水基团只吸附在矿粉的表面,而憎水基团朝向水。促集剂加入量不宜过多,一般达到饱和吸附即可,如加得过多,则可能使原来已是亲油性的表面转变为亲水性的表面。

2)采油。原油储藏于地下砂岩的毛细孔中,油与砂岩的接触角通常都大于水与砂岩的接触角。因此,在生产油井附近钻一些注水井,注入含有润湿剂的“活性水”以进一步增大水对砂岩的润湿性,从而提高注水的驱油效率,增加原油产量。

3)农药。在喷洒农药消灭虫害时,要求农药对植物枝叶表面有良好的润湿性,以便液滴在枝叶的表面上易于铺展,待水分蒸发后,枝叶的表面上即留有一薄层农药。若润湿性不好,枝叶表面上的农药则汇聚成滴状,风一吹就滚落下来,或水分蒸发后枝叶表面上留下若干断续的药剂斑点,影响杀虫效果。为解决这个问题,农药中均加入少量润湿剂,以增强农药对树叶的润湿性。

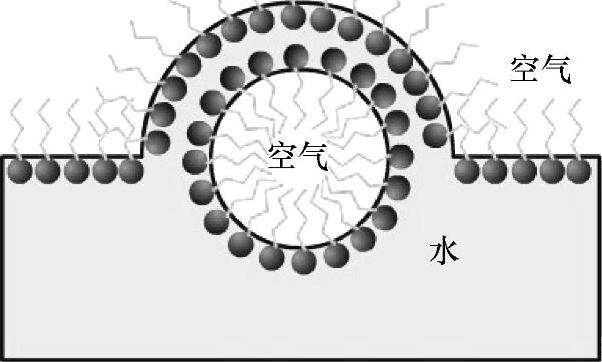

3.起泡和消泡作用

泡沫是气相高度分散在液相中,形成的各个气泡被液膜分隔开的体系。通常,气体在液体中能分散得很细,但由于表面能的原因,又由于气体的密度总是低于液体,因此进入液体的气体会自动逸出,所以泡沫是热力学上的不稳定体系。借助表面活性剂作起泡剂,使之形成较稳定的泡沫的过程称为起泡。

目前起泡剂的作用机理尚不能解释得很清楚,大体说来,有以下四个方面的作用。

1)表面活性剂能降低气-液界面张力,使泡沫体系相对稳定。

图3-10 表面活性剂的发泡作用

2)在包围气体的液膜上形成双层吸附,亲水基团在液膜内形成水化层,液相黏度增高,使液膜稳定,如图3-10所示。

3)表面活性剂的亲油基团相互吸引、拉紧,而使吸附层的强度提高。

4)离子型表面活性剂因电离而使泡沫带电,泡沫间的相互斥力阻碍了它们的接近和聚集。

这些因素对起泡起到稳定作用,使气泡不易变薄而破裂。这些因素中,最重要的是由于表面活性剂的吸引,使双层吸附膜的强度和液膜中液体的黏度增大。

起泡性能好的物质称为起泡剂,可用于泡沫浮选、泡沫灭火和洗涤去污等。

在许多过程中,由于产生的泡沫会给工作增添麻烦,所以有时也要使用消泡剂。例如,在制糖、制中药过程中泡沫太多,要加入适当的表面活性剂降低薄膜强度,消除气泡,防止事故发生。消泡剂实际上是一些表面张力低、溶解度较小的物质。消泡剂的表面张力低于气泡液膜的表面张力,容易在气泡液膜表面顶走原来的起泡剂,而其本身由于链短又不能形成坚固的吸附膜,故产生裂口,泡内气体外泄,泡沫破裂,起到消泡作用。

4.洗涤作用(去污作用)

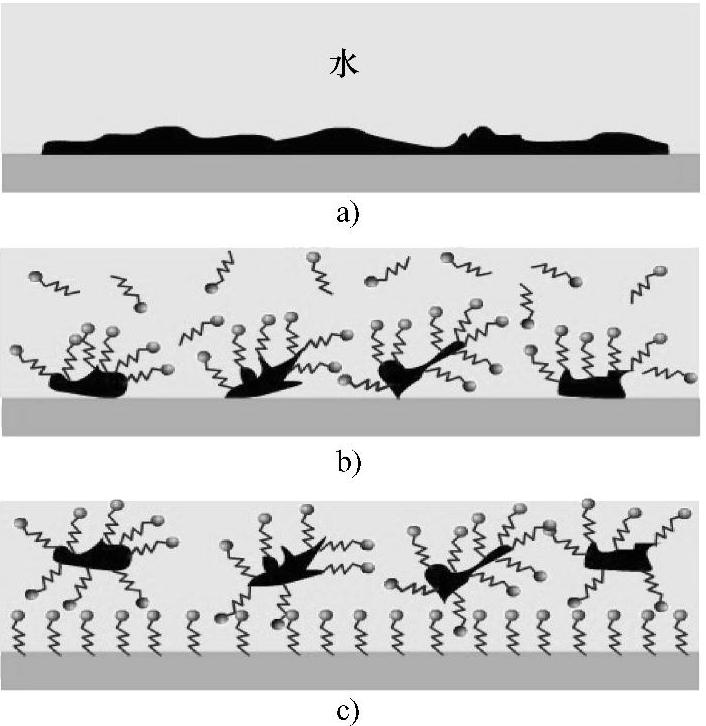

(1)洗涤机理 表面活性剂洗涤作用的发挥是一个很复杂的过程,它与润湿、起泡、增溶及乳化作用都有关系。洗涤剂中通常要加入多种辅助成分,提高对被清洗物体的润湿作用,又要有起泡、增白、占领清洁表面避免再次污染等功能。

洗涤剂的去污过程如图3-11所示。图3-11a所示水的表面张力大,对油污润湿性能差,不容易把油污洗掉;图3-11b所示加入表面活性剂(洗涤剂)后,憎水基团朝向织物表面并吸附在污垢上,使污垢在机械力的作用下逐步脱离表面;图3-11c所示污垢悬在水中或随泡沫浮到水面后被去除,洁净表面被表面活性剂分子占领,达到洗涤的目的。

图3-11 洗涤剂的去污过程

(2)洗涤剂的性质 去污作用的效果受污垢组成、纤维种类和污垢附着面性质等的影响。不同的污垢,要求使用不同的洗涤剂。

一种优良的洗涤剂,必须具备下列四种性质:好的润湿性能,要求洗涤剂能与被洗的固体表面密切接触;有良好的清除污垢能力;有污垢分散或增溶的能力;能防止污垢重新沉积于物体表面或形成浮渣浮于液面上。

一种良好的洗涤剂应能吸附在固(如织物)-水界面和污垢-水界面上。表面活性剂一般都能吸附在水-气界面上,使表面张力降低,有利于形成泡沫,但这并不表示它必然是一种好的洗涤剂,表面活性剂产生上泡沫的多少不是判断洗涤剂好坏的唯一指标,在工业或家用方面人们都喜欢用低泡洗涤剂。根据起泡的多少来判断洗涤剂的好坏实际上是人们的一种误解,例如,非离子型表面活性剂一般有很好的洗涤效果,但并不是好的起泡剂。

5.助磨作用

在机械研磨制备微粉的过程中,颗粒粒径越小,越易团聚,机械粉碎或磨碎的粒径下限约为3μm。加入某些助磨剂可有效地控制粉碎平衡,适当减小粉碎粒径下限和减少粉体的团聚。

对于助磨剂的作用机理有多种观点。其中较有影响的是吸附降低硬度观点,即助磨剂在大颗粒上的吸附减小界面能,并可使表面产生缺陷、裂缝,从而利于粉碎。另一观点认为助磨剂可改变研磨浆料的黏度和流动性,发挥介质在粉磨中的作用。

不同结构的助磨剂适用于不同的研磨体系。助磨剂有许多是表面活性剂或有表面活性的物质,如油酸钠是石灰石的助磨剂,硬脂酸钠是浮石和白云石的助磨剂,三聚磷酸钠是石英和赤铁矿的助磨剂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。