目前除垢的方法主要有机械除垢、物理除垢、火焰除垢、化学除垢和电化学除垢等。

1.机械除垢

机械清洗是各种工业中常用的清除污垢的方法。用这种方法可以除去化学清洗方法不能除去的炭化污垢和硬质碱,且钢材损耗微小。但采用该方法清洗设备时,常常必须将设备解体。因而清洗时间可能较长,费用也较高。机械清洗的方法可以分为两类:一类是强力清洗法,如喷水清洗、喷汽清洗、喷砂清洗、刮刀或钻头除垢等;另一类是软机械清洗法,如钢丝刷清洗和胶球清洗。下面介绍几类方法。

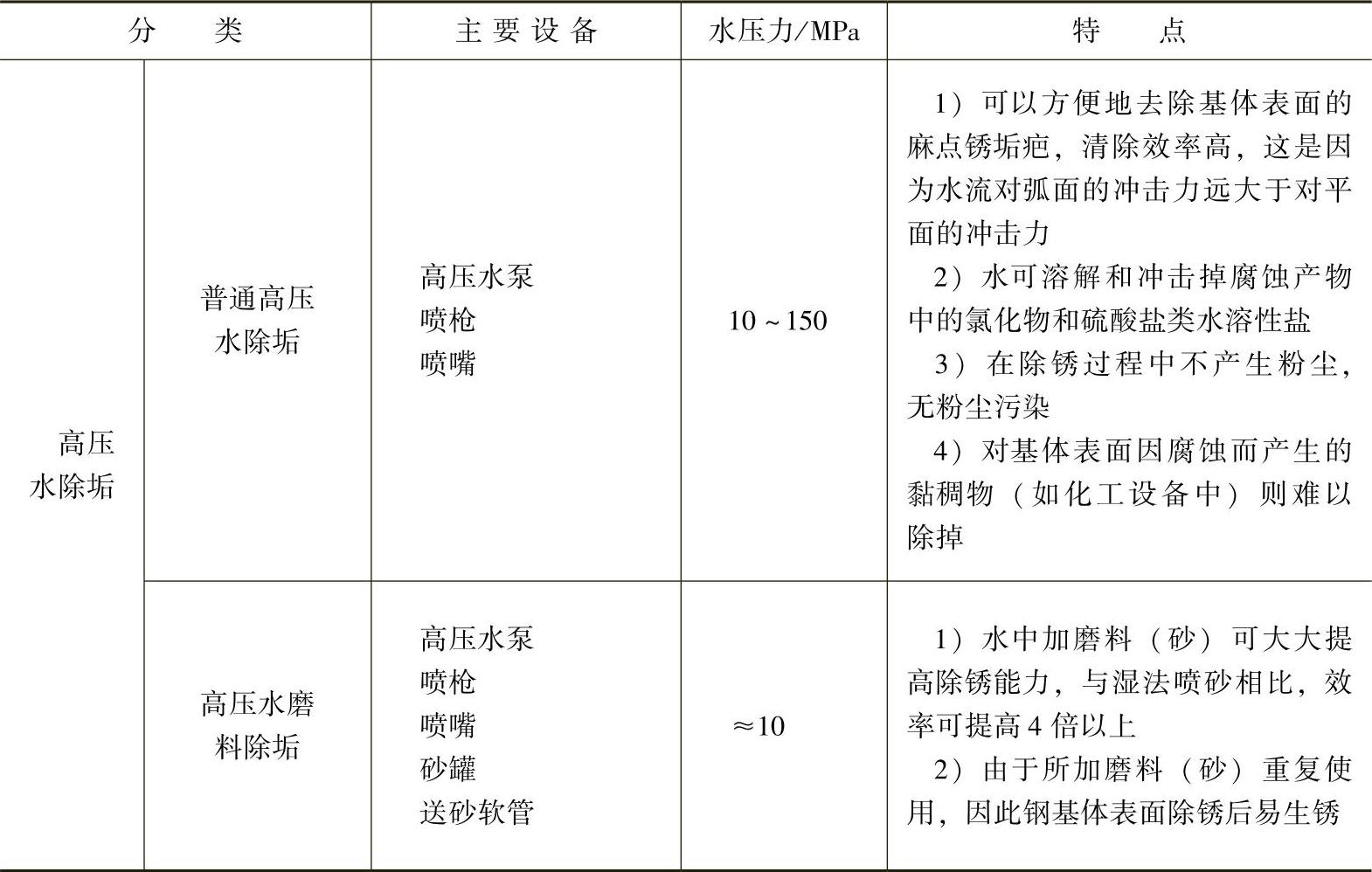

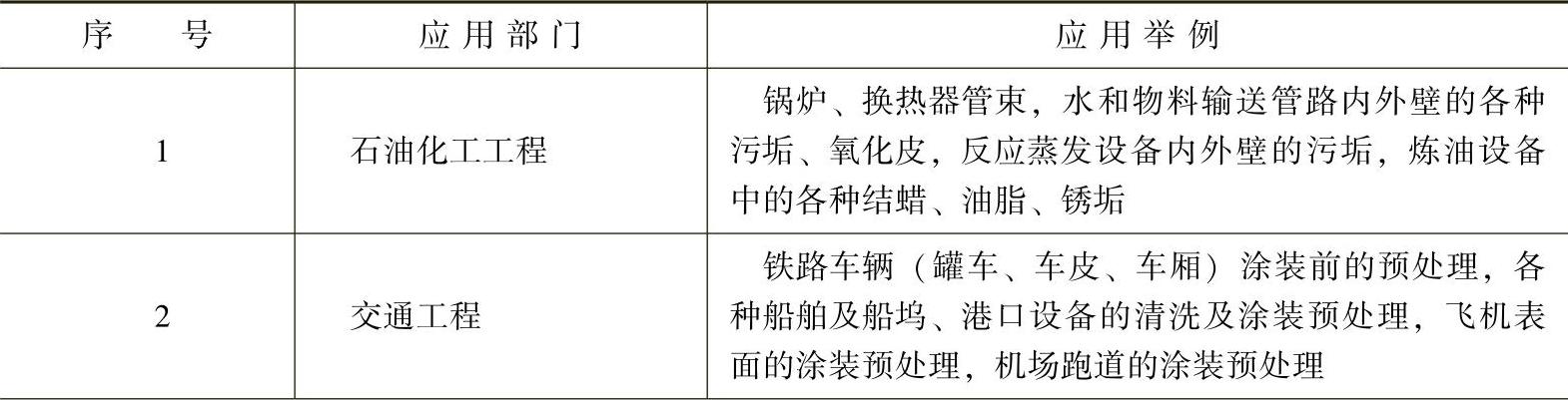

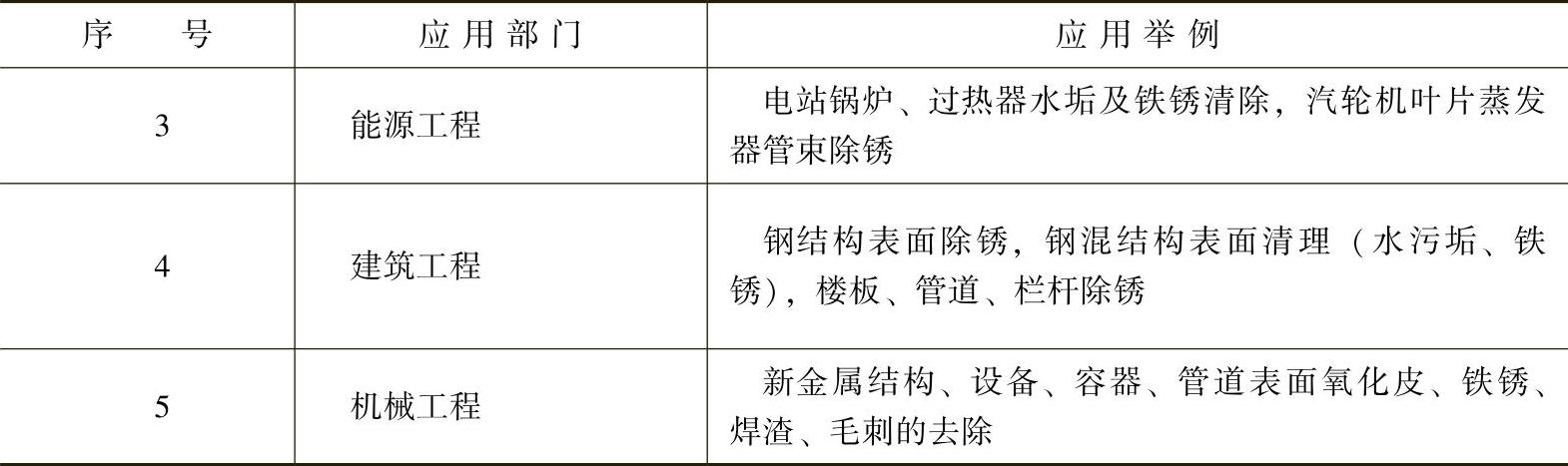

(1)喷水清洗 喷水清洗是用高压水喷射或机械冲击的除垢方法。采用这种方法时,水压一般为20~50MPa,最近也有采用50~70MPa更高压力的。这种方法可用于换热器、化学反应器、冷凝器、锅炉再沸器、吸收器等。高压水除垢的分类及特点见表3-8,应用举例见表3-9,问题及对策见表3-10。

表3-8 高压水除垢的分类及特点

表3-9 高压水除垢的应用举例

(续)

表3-10 高压水除垢的问题及对策

(2)喷汽清洗 这种设备将蒸汽喷入换热器的管侧和壳侧,靠冲击力和热量除去污垢。它特别适合那些需要热量而使之松动的污垢,这种污垢单靠压力是不能除掉的。这种清洗方法在工业上应用较广泛。

(3)喷砂清洗 喷砂清洗时将经过筛分的石英砂料(一般粒径为3~5mm)用压缩空气(300~350kPa)通过喷枪产生强大的线速度,冲刷换热器管内壁,清除掉污垢。喷砂(丸)除锈有如下注意事项。

1)磨料和压力要适当。磨料和压力的选择,除考虑自身的性能外,还要根据工件表面除锈程度、工件的尺寸和形状、表面精饰要求、喷砂(丸)设备的类型和效率、生产率等因素进行选择。如为磷化清除轻氧化皮时,需采用硬度为30~66HRC的磨料,粒径不能超过0.2~0.7mm;而为磷化清除重氧化皮时,需采用硬度为45~66HRC的磨料,粒径不能超过0.7~2.0mm。磨料粒度小,获得的表面粗糙度值小,粒度大,所形成的表面粗糙度值大。钢板厚度为0.5~1mm及其以下的薄壁小冲压件和软金属,采用的砂粒粒径不能超过0.05~0.15mm,压缩空气压力为0.1~0.15MPa;钢板厚度为1~2.5mm的金属,采用的砂粒粒径不能超过0.2~0.5mm,压缩空气压力为0.2~0.45MPa;钢板厚度在2.5mm以上的金属,采用的砂粒粒径不能超过0.5~1.5mm,压缩空气压力为0.4~0.8MPa。

2)磨粒投射角度不能低于30°,因为低于30°,主要起切削和冲刷作用,达不到理想的除锈效果。同时投射角度不能采用90°,因为垂直投射的磨粒与反弹回来的磨粒碰撞机会最多,磨粒的锤击作用被部分抵消,降低了除锈效率。

3)磨粒投射速度不能低于50m·s-1,低于该值时,不能有效地清除工件表面的氧化皮。

4)喷砂(丸)除锈后的构件不能裸露于高温、潮湿或腐蚀气氛中。喷砂(丸)后的金属极易生锈,在一般温度和大气条件下,最好在24h内进行下道工序。如果超过24h,则应该采取措施对金属进行暂时的防锈处理。

5)喷砂除锈时,机油和水不能进入喷砂机的喷嘴中,否则会对涂装质量造成影响。

(4)刮刀或钻头除垢 在挠性旋转轴的顶端安装除垢的刮刀或钻头,靠压缩空气或电力(也可使用水力或蒸汽)使刮刀或钻头旋转。一般将驱动机构设在外边,通过挠性旋转轴将动力传给刀具,因此即使弯曲也能在里面灵活转动。

2.物理除垢

物理水处理就是用物理的方法改变水中杂质的结垢性质,使生成的垢不是硬垢,而是松散的泥渣或软垢,且易于冲洗和清除。

(1)磁化法及磁水器 使水流过磁场与磁力线相切割,受磁场外力作用后,水中的钙镁盐类不生成硬垢,大部分生成松散的泥渣随排污排出。进行磁化法水处理的设备称为磁水器。磁水器分为两类,即永磁式(靠永久磁铁产生磁场)和电磁式(靠通入电流产生感应磁场)。大量的实践与室内试验证明,未磁化的水滴中水垢颗粒相对较大,多沉积在水滴表面,水垢容易结在管壁上。磁化处理后的水滴内水垢颗粒变得较小、悬浮在水中,与管壁接触的机会少,在水流动的状态下水垢颗粒容易被水带走。

(2)电场除垢20世纪60年代末,美国新泻华盛顿公司研制成功第一台静电水垢控制器。70年代末日本又有所发展,将静电除垢器与水槽和脱气装置组合,用于蒸汽锅炉和热水锅炉的给水处理。我国是研究静电防垢方法较早的国家之一,1975年研制成功第一台静电防垢器。20世纪90年代初研制了我国第二代静电除垢器系列产品。

(3)超声波除垢 超声波防垢器主要是利用超声波的强声场处理流体,使流体中的成垢物质在超声场的作用下物理形态和化学性能发生一系列变化,使之分散、粉碎、松散、松脱而不易附着在管壁形成积垢,从而达到防垢的目的。

将化学除锈置于强力超声波场进行中,利用超声波的强力空化作用加速除锈过程,称为超声波除锈。超声波除锈有助于氧化皮、残渣及锈垢的脱落。超声波除锈时,尽管除锈油浓度及温度低,但长时间的超声波空化作用,会使工件表面出现针孔、光泽度下降且不利于防腐蚀,但有利于提高涂层结合力。超声波对基体渗氢有两方面作用:一方面使金属表面活化,促进了渗氢;另一方面,超声波的空化效应有利于已吸附氢的排出。适当选取超声波振幅及频率,可使排氢大于吸氢,减少氢脆。

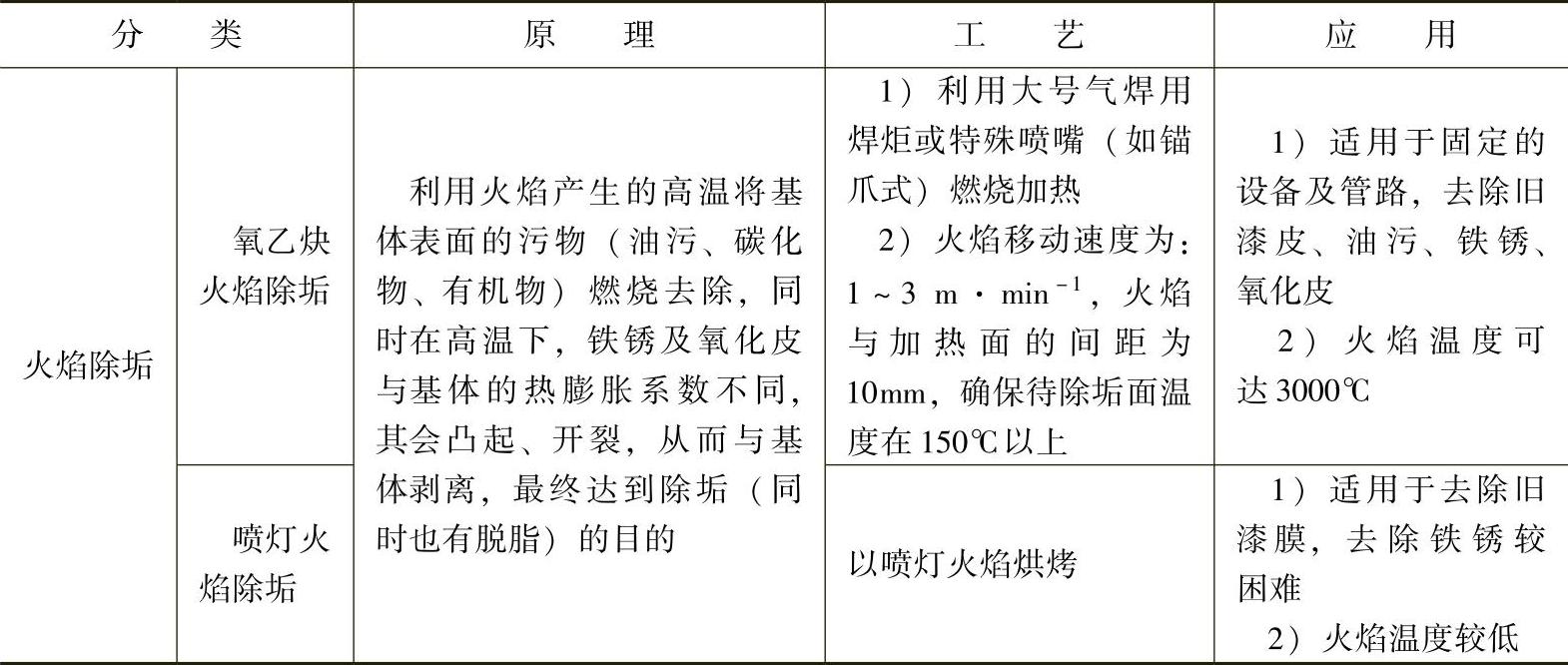

3.火焰除垢

火焰除垢的分类、原理、工艺及应用见表3-11。

表3-11 火焰除垢的分类、原理、工艺及应用

4.化学除垢

化学除垢是用药剂使污垢溶解、剥离而被清除的方法。

(1)化学除垢特点(https://www.xing528.com)

1)化学清洗的优点如下:①化学清洗常可不必拆开设备,这对塔类和管壳式设备特别重要。②化学清洗能清洗机械清洗处理不到的地方。③化学清洗均匀一致,微小的间隙均能洗到,而且不会剩余沉积的颗粒形成新垢的核心。④化学清洗可以避免金属表面的损伤,如形成尖角,而这种尖角能促进腐蚀,并在其附近形成污垢。⑤由于进行了防锈和钝化处理,清洗后可以防止生锈。⑥化学清洗可以在现场完成,劳动强度比机械清洗小。

2)化学清洗的缺点如下:

①钢材因增加了缓蚀剂而抑制了腐蚀,但如果缓蚀剂的选定和使用条件有误,则就会出现腐蚀现象。

②管程、壳程全被污垢堵塞后,无法用化学清洗。

③由于使用了各种药剂,因此需要对清洗废液进行处理。

(2)化学除垢方式 目前使用的化学除垢方法有:

1)循环法。用泵强制清洗液循环,进行清洗。

2)浸渍法。将清洗液充满设备,静置一定时间。

3)浪涌法。将清洗液充满清洗设备,每隔一定时间把清洗液从底部泻出一部分,再将泻出的液体装回设备内,以达到搅拌清洗液的目的。

4)泡沫法。将发泡剂加入清洗液中,再吹入空气、氮气等气体,使药剂充满整个容器,以便用少量的清洗液清洗大容器的内壁。

5)喷淋法。适用于大型容器的内外壁清洗。

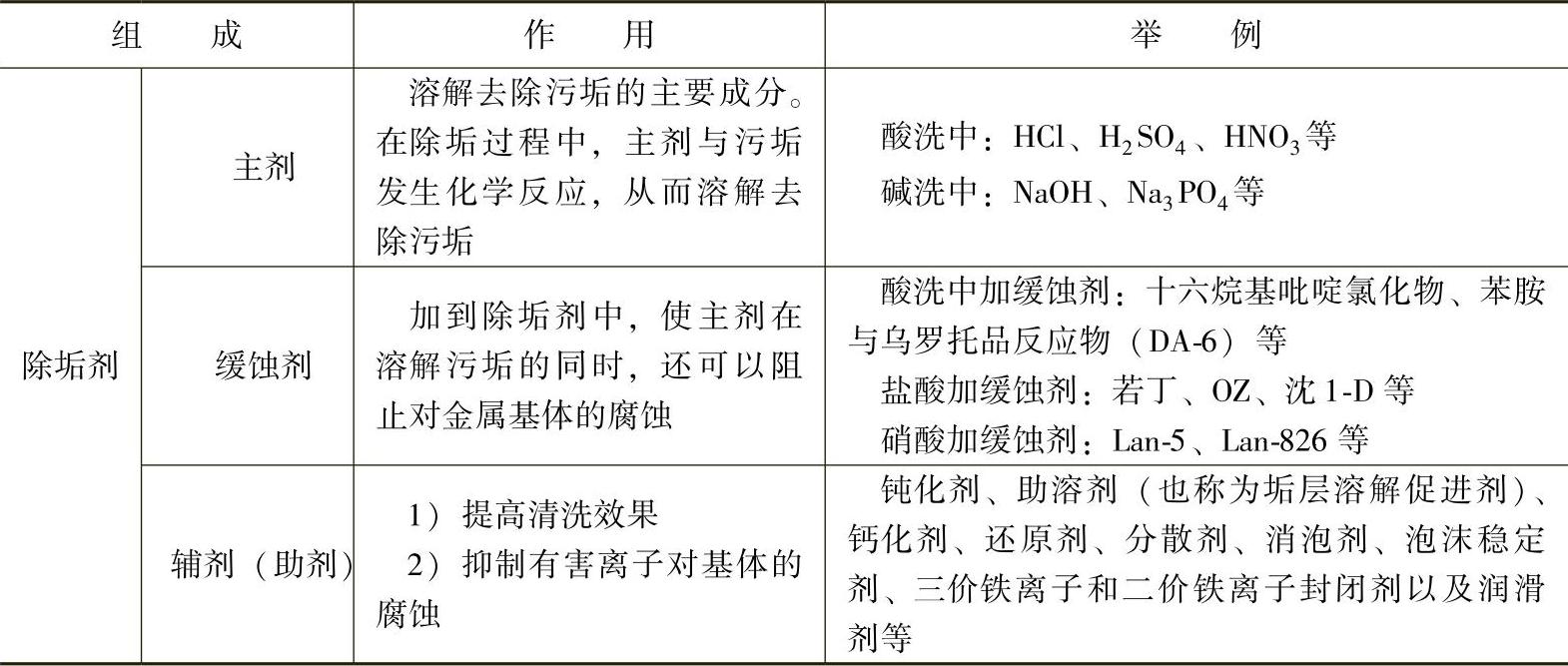

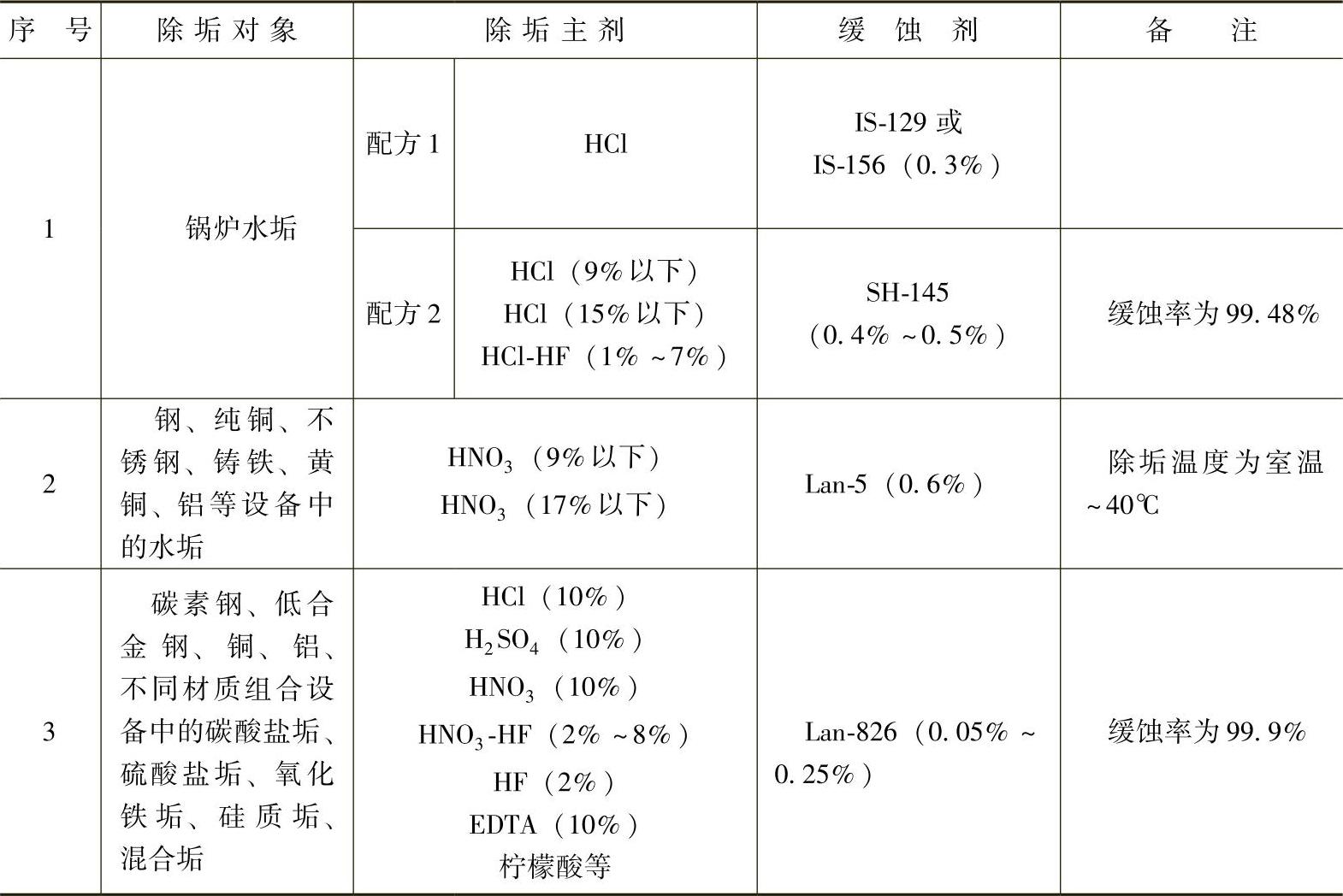

(3)除垢剂组成 除垢剂组成见表3-12。

表3-12 除垢剂组成

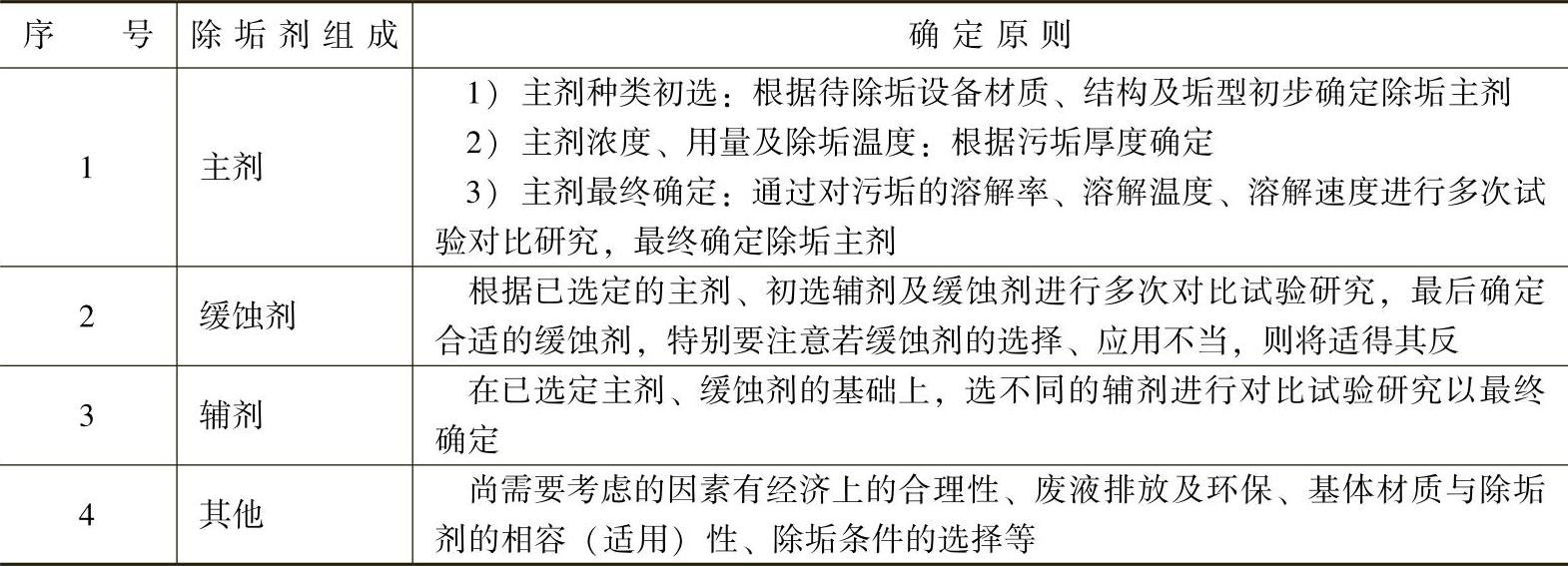

(4)除垢剂确定 除垢剂确定原则见表3-13。

表3-13 除垢剂确定原则

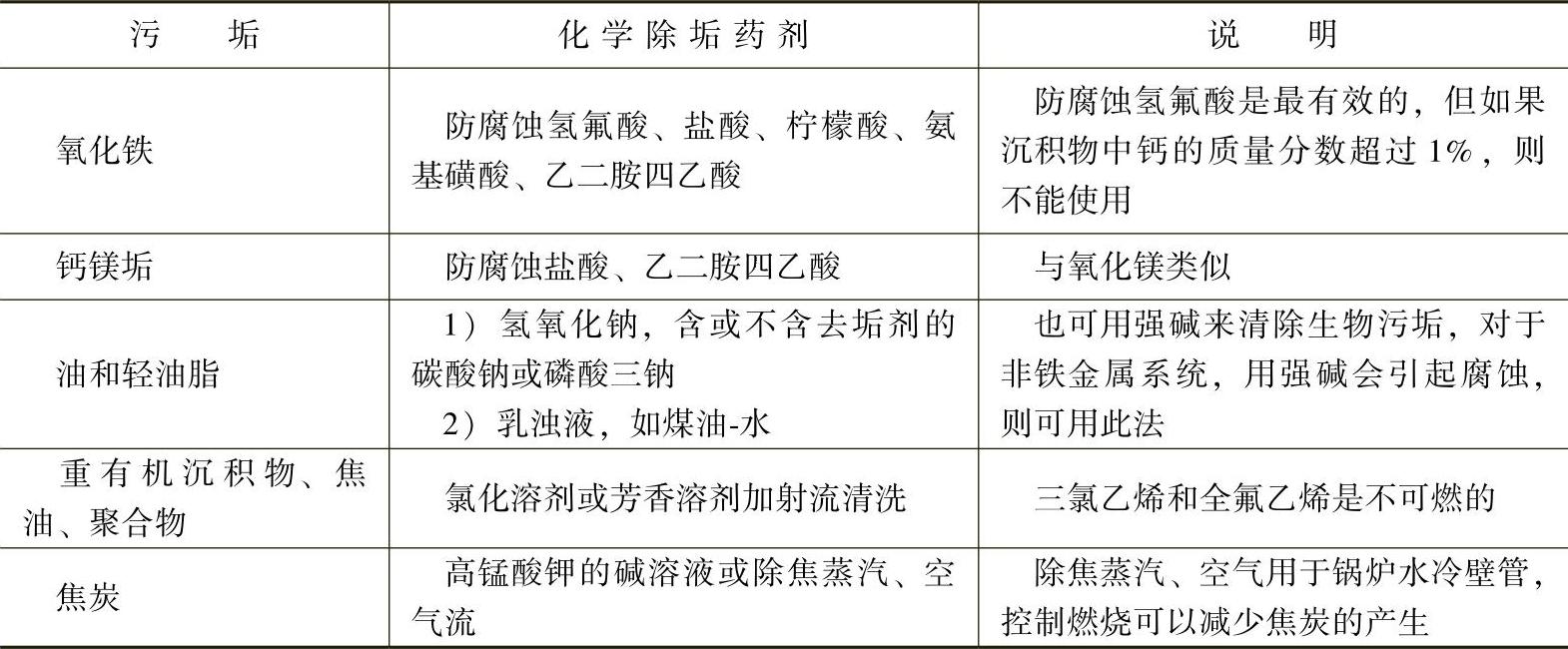

表3-14给出了各种污垢清洗的常用药剂。化学除锈详细配方及工艺条件参见第5章。

表3-14 各种污垢清洗的常用药剂

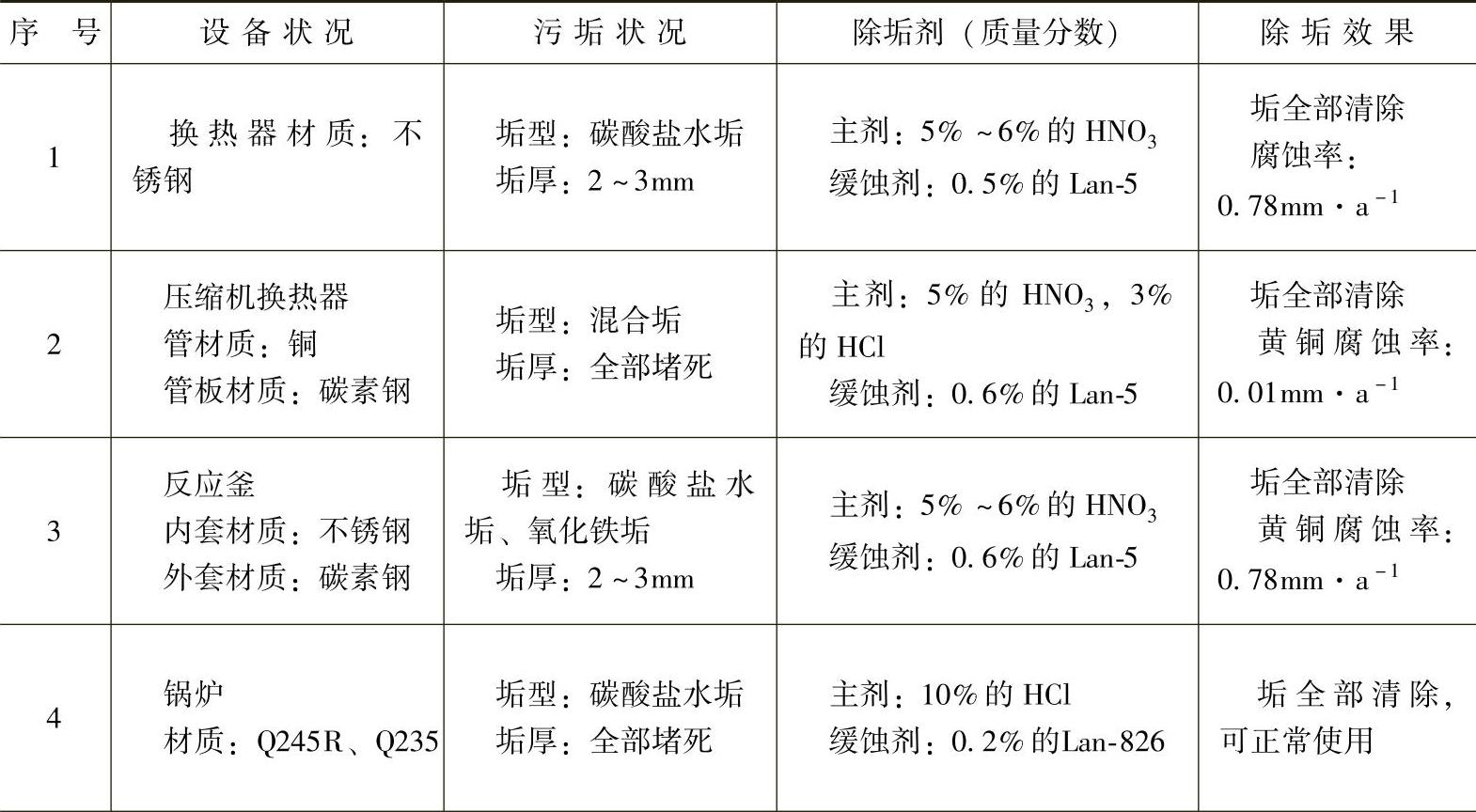

除垢配方举例见表3-15。

表3-15 除垢配方举例

注:各药剂含量为质量分数。

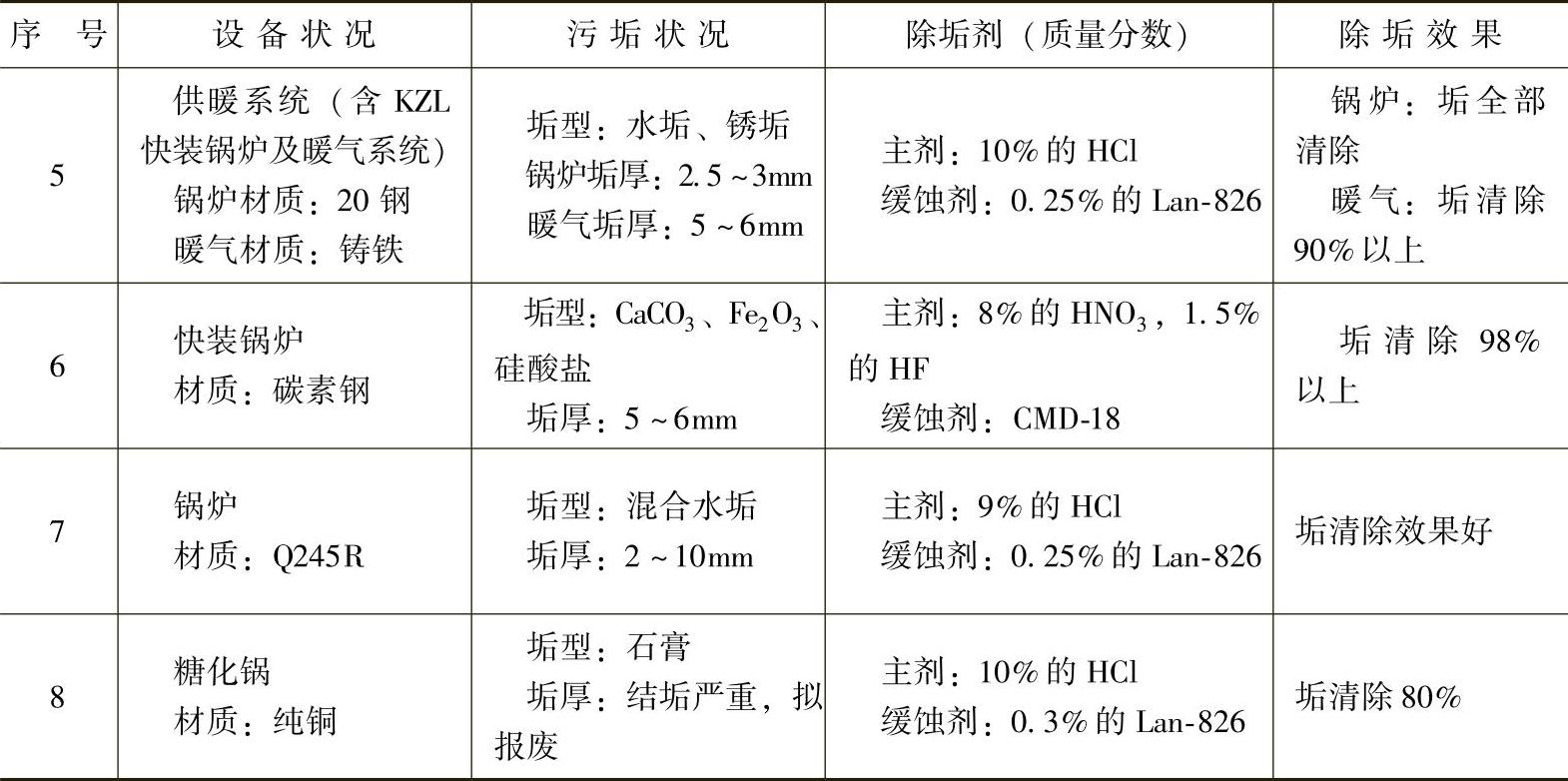

(5)工程实例 除垢工程实例见表3-16。

表3-16 除垢工程实例

(续)

5.电化学除垢

部件浸入浸蚀液中并通以直流电,利用电解气泡加速除垢过程,这种方法称为电化学除垢,也称为电化学酸洗。电化学除垢分为阴极除垢、阳极除垢及阴极与阳极混合除垢三种,阴极除垢(工件为阴极)一般电流密度为1~10A·dm-2,此时对工件腐蚀较小,但易引起氢脆;阳极除垢不发生氢脆,但对金属腐蚀较大;阴极与阳极联合除垢并通过调节电解时间可减轻各自的不良影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。