普通滚光是使成批零件与磨削介质一起在滚筒中作低速旋转,靠零件和磨料的相对运动进行光饰处理的过程。滚光时,零件各部位的磨削程度不一样,其顺序是锐角﹥棱边﹥外表面﹥内表面,零件上深的小孔内表面很难滚光。滚光设备成本低,但滚光时间长,主要适用于小型零件。

1.滚筒

滚筒从形状上可分为圆柱形和多边棱柱形两种,以多边棱柱形滚筒较好。由于多边棱柱形滚筒的筒壁与中心轴的半径各处不同,因此零件随筒壁旋转时有很大的角度变化,在筒中经常变换位置、相互碰撞和摩擦的机会增多,可缩短滚光时间,提高滚光质量,故目前采用较多。

滚筒的大小主要按滚筒的直径和长度区分,直径可在300~800mm变化,长度可在600~800mm或800~1500mm变化。在条件允许的情况下,应尽量选择大滚筒。由于装载量大、压力大、摩擦力大,可缩短滚光时间,提高生产率。但装载量也不能太大,否则会划伤零件。为了提高产量,不能无限制地加大滚筒直径,而是加长滚筒长度,这样既可加大容积,又不致划伤零件。常用的滚筒有以下几种。

(1)倾斜式开口滚筒 这种滚筒是多边形棱柱体,倾斜安装,工作时滚筒绕与水平面成一定倾角的中心线转动。磨光能力差,用于轻度滚光。有时将木屑或其他吸水材料与零件一起滚动,对零件有干燥作用。

(2)卧式封闭滚筒 这种滚筒为六边形或八边形棱柱,零件与磨削介质从开口处装入后,盖紧密封盖,绕水平轴旋转滚光。这种方式应用最广。

(3)卧式浸没滚筒 这种滚筒也是卧式安装,筒体可为圆柱形或六边至八边棱柱形,简体表面钻有很多孔。工作时滚筒浸没在装有磨削介质的槽中绕水平轴转动。其特点是滚磨下来的锈蚀及其他污物很容易从筒壁上的孔中流出来,可以减小零件滚光后的清洗工作量。为了防止不同类型的零件混在一起,可将卧式封闭滚筒和浸没滚筒内分成几个隔段,分装不同的零件,同时在一台设备内滚光。

2.滚光参数的选择

滚光参数包括装载量、滚筒转速和滚动时间,可按下述条件选定。

(1)装载量 零件装载量一般占滚筒体积的75%,最少不能少于30%。若装载量过多,则滚筒旋转时,工件与工件和磨料间的相对运动小,滚磨作用弱,滚光时间延长;若装载量太少,则零件间碰撞严重,表面粗糙。

(2)滚筒转速 滚筒转速与磨削量成正比,但转速超过一定数值后磨削量又下降,这是因为滚筒转速过高时,零件在离心力作用下将紧贴在筒壁上。因而减少了零件相互摩擦的机会,产生磨削量减少的结果。滚筒的适当转速应控制在20~45r·min-1,滚筒粗、零件重或壁薄时取转速下限。

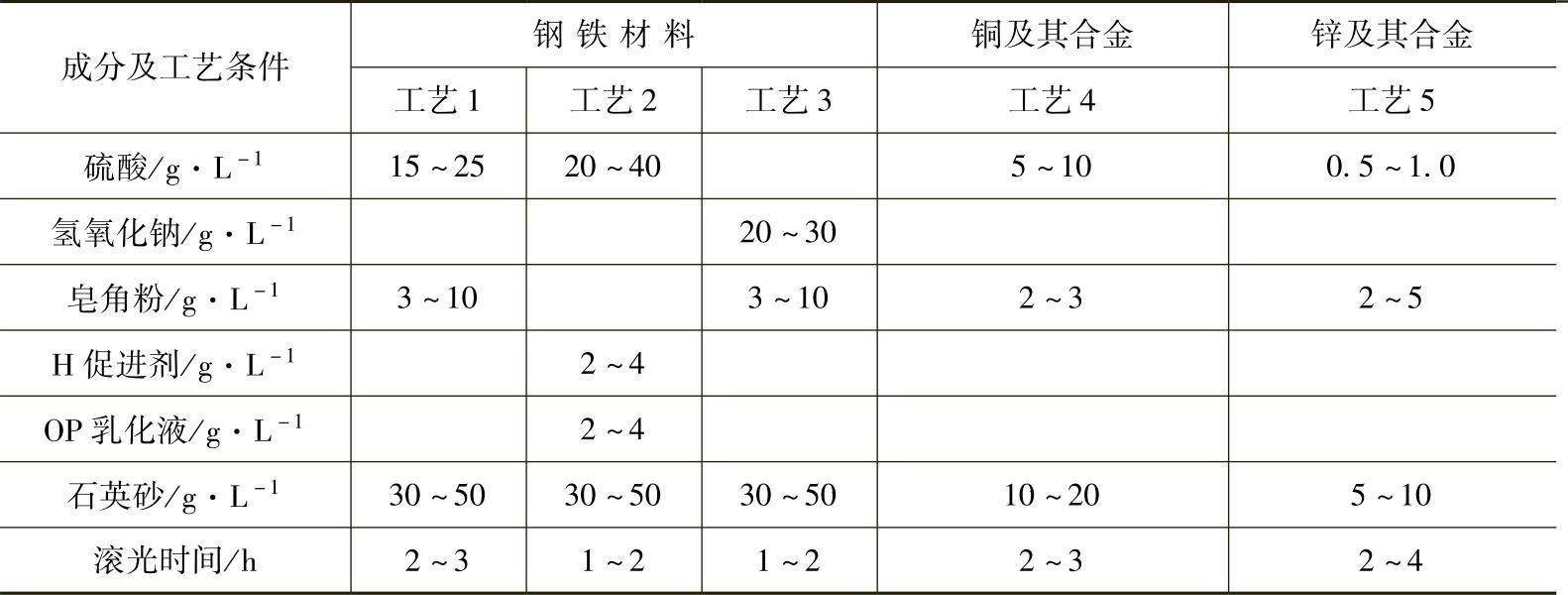

(3)磨料与滚光液 为了使零件表面,特别是表面的低凹处获得光泽,滚光时加入磨料。常用的磨料有铁屑、钉头、石英砂、碎皮革、浮石、陶瓷片等。磨料的尺寸接近零件孔径的1/3较好。滚光铜制零件和钢铁零件的磨料应分开存放,不能混用。若零件表面有少量油污,滚光时可加入少量的碳酸钠、肥皂、皂角粉、洗衣粉、金属清洗剂或乳化剂等。若零件表面有锈蚀,则可加入稀硫酸或稀盐酸。零件装载量加上磨料和溶液的总体积应等于滚筒体积的80%~90%。不同金属材料常用的滚光液配方及工艺条件见表2-63。

表2-63 不同金属材料常用的滚光液配方及工艺条件(https://www.xing528.com)

为了降低小零件的表面粗糙度值,先将小零件脱脂、浸蚀后,再加下述配方的滚光液,进行干式滚光,效果较好。干式滚光液配方如下:

棉花籽 60%~80%(质量分数)

氧化铁红(主要成分是Fe2O3) 5%(质量分数)

木屑(或谷壳) 15%~18%(质量分数)

油酸 1%~2%(质量分数)

(4)滚光时间 根据零件表面的原始状态和滚光后的质量要求,确定滚光时间,可在几小时到几天变化。通常根据经验选定,经试验后最后确定,以下是滚光的经验时间。

钢质冲压件 2~8h

铸钢件 30~40h

机械加工件 2~4h

灰铸铁件 50~80h

非铁金属铸件(如黄铜) 10~15h

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。