1.抛光过程

机械抛光是利用柔性抛光工具和磨料颗粒或其他抛光介质对工件表面进行的抛光加工。抛光不能提高工件的尺寸精度或几何形状精度,而是以得到光滑表面或镜面光泽为目的,有时也用以消除光泽(消光)。可以手工抛光,也可以在抛光机上进行。抛光机上装有抛光轮,以抛光轮作为抛光工具。抛光轮一般用多层帆布、毛毡或皮革叠制而成,两侧用金属圆板夹紧,其轮缘涂覆由微粉磨料和油脂等均匀混合而成的抛光膏。抛光时,高速旋转的抛光轮(圆周速度在20m·s-1以上)压向工件,使磨料对工件表面产生滚压和微量切削,基体与抛光轮摩擦产生的高温使基体塑性提高,在抛光力的作用下,基体表面产生塑性变形,凸起部分被压低,并向凹处流动,令表面粗糙度值降低。另外,抛光膏在抛光时对周围介质起作用,大大加强了抛光效果,获得光亮的加工表面,表面粗糙度Ra值一般可达0.01~0.63μm;当采用非油脂性的消光抛光液时,可对光亮表面消光以改善外观。大多数金属材料表面都有一层氧化膜,在抛光过程中,每抛光一层氧化膜(其过程约0.5s)还会再新生一层氧化膜,其厚度约为0.0014μm,然后再被抛光去掉,如此反复下去,最后得到有光泽的表面。

现介绍常用的抛光工序。

(1)粗抛 一般由黄色抛光膏配合布质粘砂轮使用,为抛光的首道工序,目的是去掉工件表面的砂眼、毛刺,起到一定的润滑作用。

(2)中抛 一般由紫色抛光膏配合麻轮使用,为抛光的第二道工序,目的是平整工件表面、深度清除工件表面残留的砂眼或砂印。

(3)细抛 一般由绿色抛光膏或白色抛光膏配合纯棉布轮使用,为抛光的尾道工序,抛后工件呈镜面或高光效果,区别为前者带青光,后者带白光。如果要求不高,可以使用白色抛光膏,因为它的价位通常较低。

2.抛光轮

抛光轮是一种压合式平面轮,它由若干抛光轮片压合而成,每一个抛光轮片的外表面都均匀地涂有一层抛光油。在抛光过程中不需要另外加油。它结构简单,使用方便,抛光效果好。抛光轮的材料和磨光轮稍有不同,它是由弹性更好的各种棉布、细毛毡、丝绸、鹿皮等制成的。此外,为了节约棉毛织物而用特种纸制成的抛光轮也被广泛采用。抛光轮的硬度以缝合线的距离来决定,缝合线距离越小,抛光轮的硬度越高。为了使抛光轮更柔软,制作抛光轮时应注意缝合线与轮边之间保持足够的距离(也有不缝线的)。抛光大型的工件,有时也用具有特殊风冷装置的抛光轮。抛光轮主要分为以下三类:

1)非缝合式整布轮。多用细软棉布制成,宜抛光形状复杂的工件,或用于小型工件的精抛光。

2)缝合式抛光轮。多用粗布、亚麻布、无纺布及细平布等制成,缝线可采用同心圆式、螺旋式及直辐射形式,宜抛光各种镀层及形状较简单的工件。

3)风冷布轮。采用45°角斜剪法,呈环形皱褶状,中间装有金属圆盘,具有通风散热的特点,宜用于大件平面制品、大件圆管制品等的抛光。

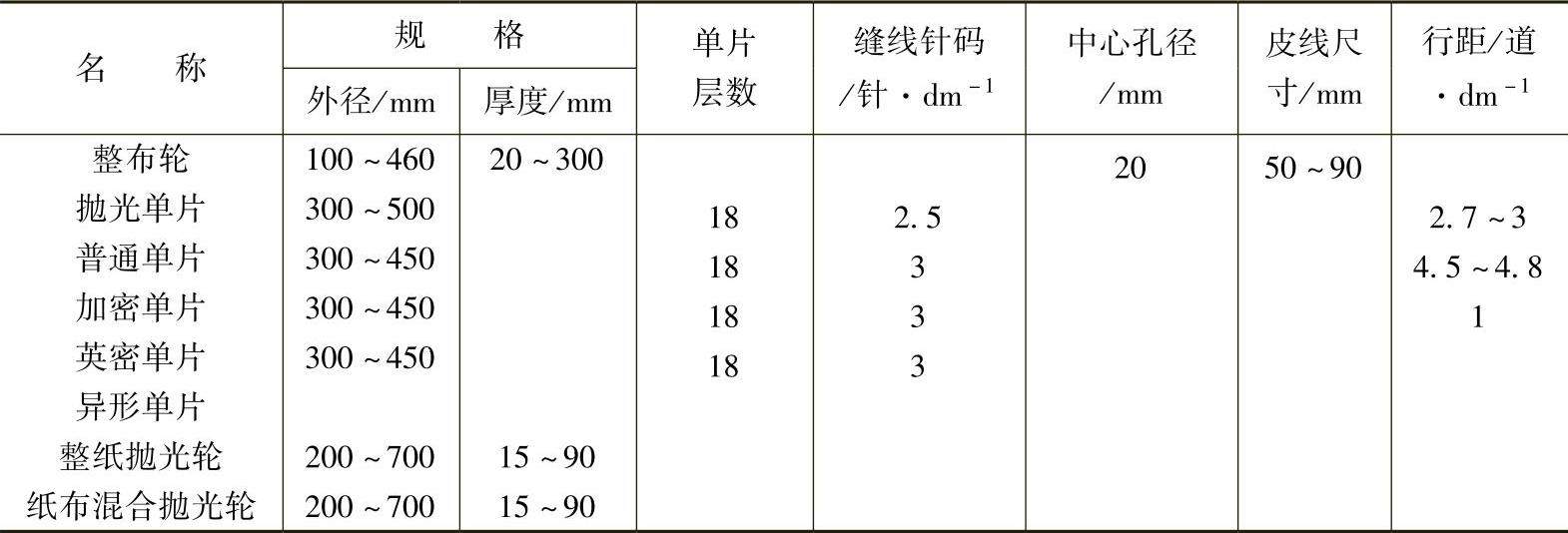

抛光轮的规格见表2-14。

表2-14 抛光轮的规格

注:缝合式布轮一般由单片组合而成,厚度根据生产需要决定。

3.抛光轮圆周速度的选择

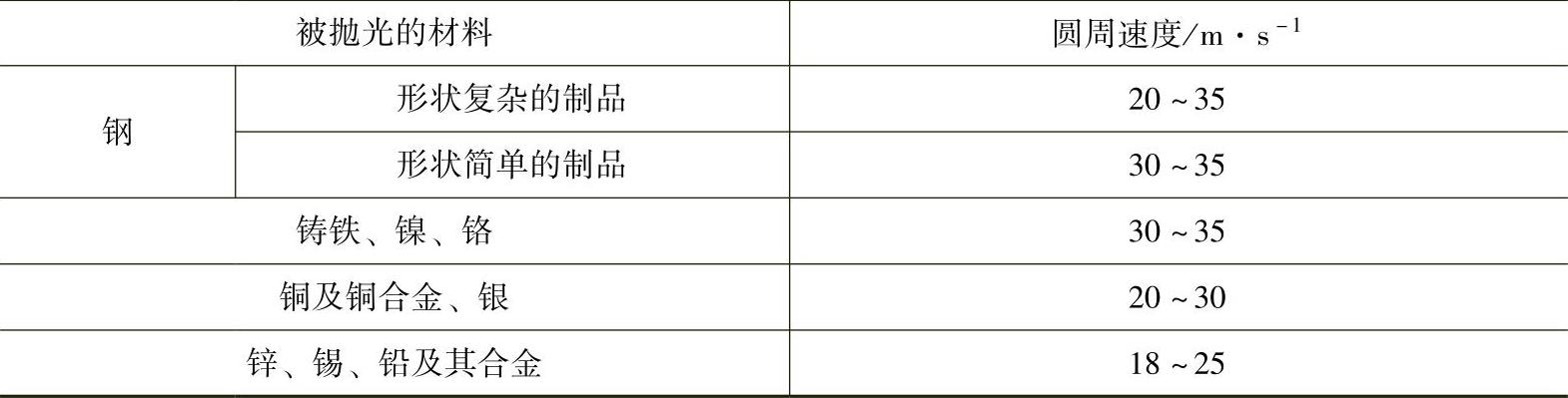

正确地选择抛光轮的圆周速度是保证质量的重要因素。抛光轮的圆周速度通常应比磨光轮高,应根据基体或镀层材料及抛光要求选择抛光轮的圆周速度。一般在粗抛光时,选用较高的圆周速度,精抛光时选用较低的圆周速度。抛光轮的圆周速度可按表2-15选用。抛光时,把零件压在抛光轮的适当部位,其用力大小、抛光时间长短、手的动作都要靠抛光工的实际经验。

表2-15 抛光轮的圆周速度

4.抛光膏

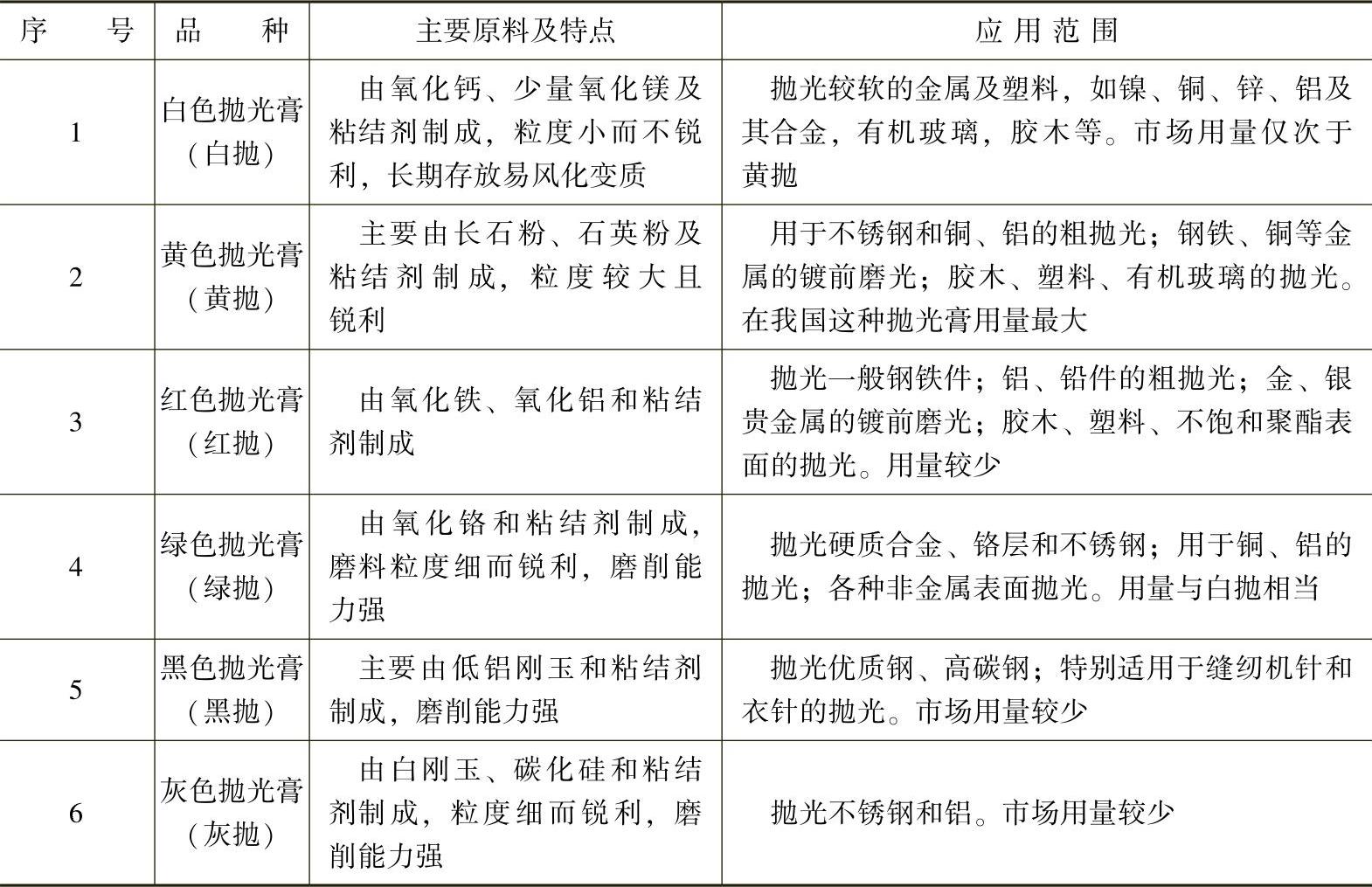

(1)抛光膏的种类及用途 抛光用材料目前有固体(抛光膏)及液体(抛光液或抛光浆)两种。在国内,现在尚以抛光膏为主,抛光液也开始推向市场。抛光膏兼具研磨及抛光性能,在各种钢铁、非铁金属、木材、塑料、胶木等制品中应用极为广泛。我国抛光膏习惯性分类及应用见表2-16。

表2-16 我国抛光膏习惯性分类及应用

工件材质不同,要选用不同的磨料制作抛光膏。磨料本身是有颜色的,因而就使得抛光膏也带有了颜色,不同磨料颜色不同,造成抛光膏颜色也不同,因此,习惯上用颜色来划分不同品种的抛光膏。但是这种分类方法有两个缺点。

1)产品命名的颜色与其真实颜色不一致,例如黄色抛光膏实际颜色是棕红色。

2)新产品命名有时存在困难,比如单位研发一种新抛光膏是绿色的,但其磨料不同于绿色抛光膏,它的命名会出现问题。

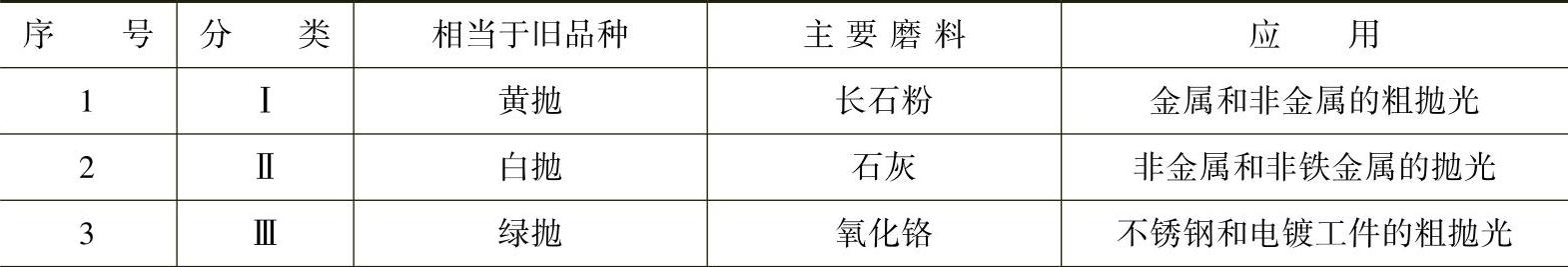

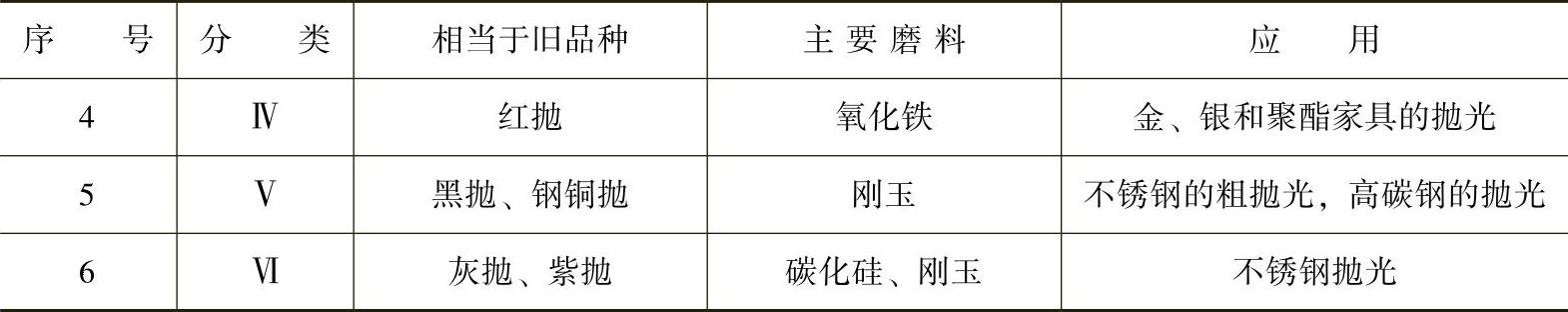

所以,原习惯分类法易造成混乱。由于磨料占抛光膏质量的70%~80%,因此按磨料种类对抛光膏进行分类较为合理。抛光膏新的分类方法见表2-17。

表2-17 抛光膏新的分类方法

(续)

(2)抛光膏的主要原料

1)磨料。磨料几乎全是无机盐类,一般以氧化物软磨料为主。常用抛光膏的主要成分有石英粉、白刚玉、碳化硅、氢氧化钙、氧化铬、氧化铁、石灰、硅藻土、氮化硼、白泥(瓷粉或高岭土)等。抛光膏的配比、细度、粉粒形状、硬度、耐磨性五个因素对其质量及抛光效果影响很大。

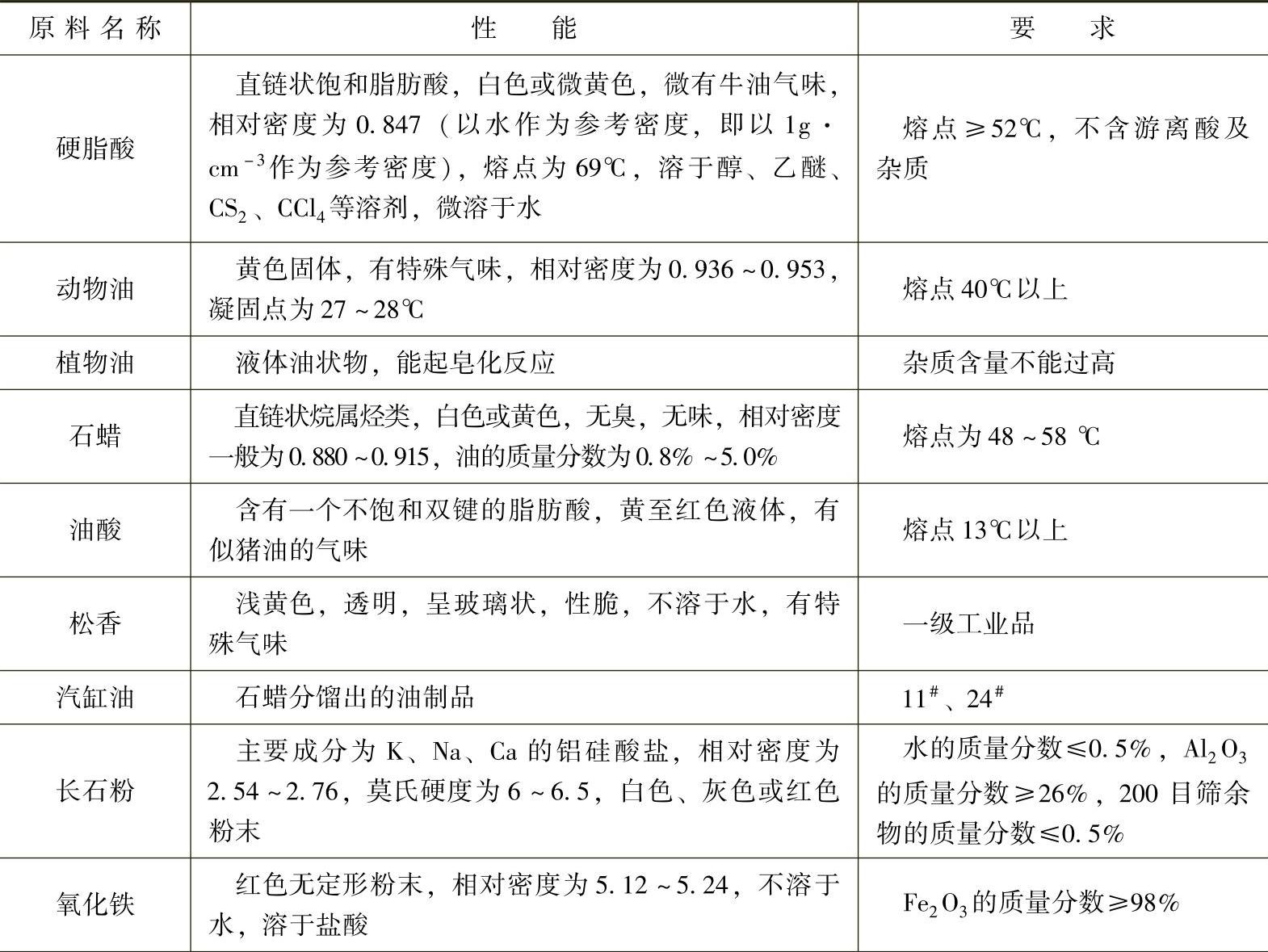

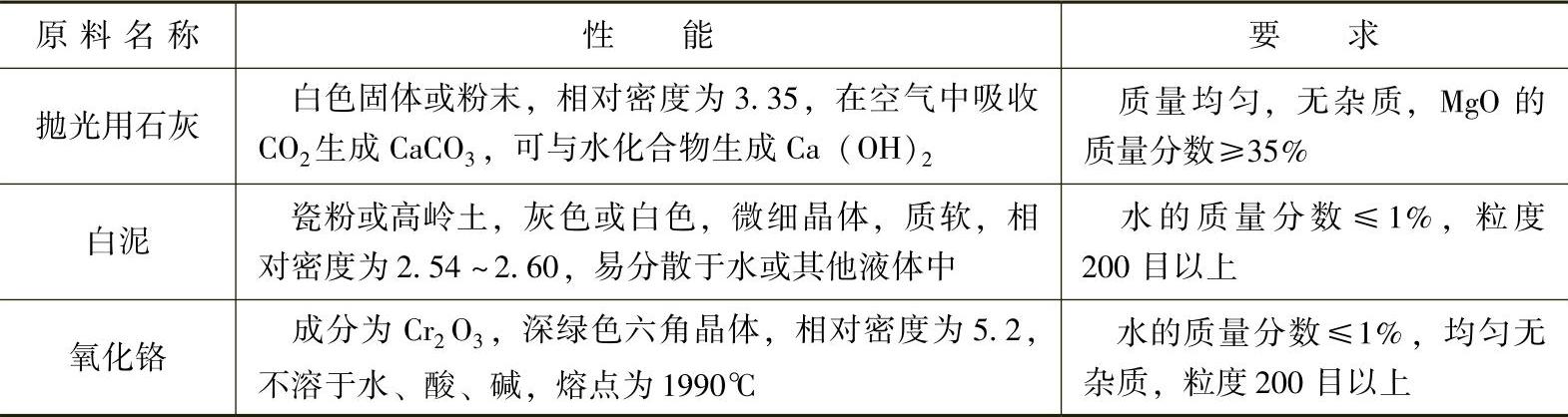

2)油脂。油脂的作用有两个:一是在抛光过程中使固体粉料均有粘合并冷却润滑,二是防止工件表面产生划痕及促进氧化。在国外抛光膏中,多用硬脂酸、小烛树蜡、加洛巴蜡、橄榄油、氯化石蜡、褐煤蜡、锭子油、亚麻籽油等,品种较多。国内这方面的研究较少,经常用的油脂是硬脂酸、油酸、脂肪酸、石蜡、牛油脂、煤油等。油脂与磨料的配合非常重要。常用抛光膏磨料和油脂的性能及要求见表2-18。

表2-18 常用抛光膏磨料和油脂的性能及要求

(续)

(https://www.xing528.com)

(https://www.xing528.com)

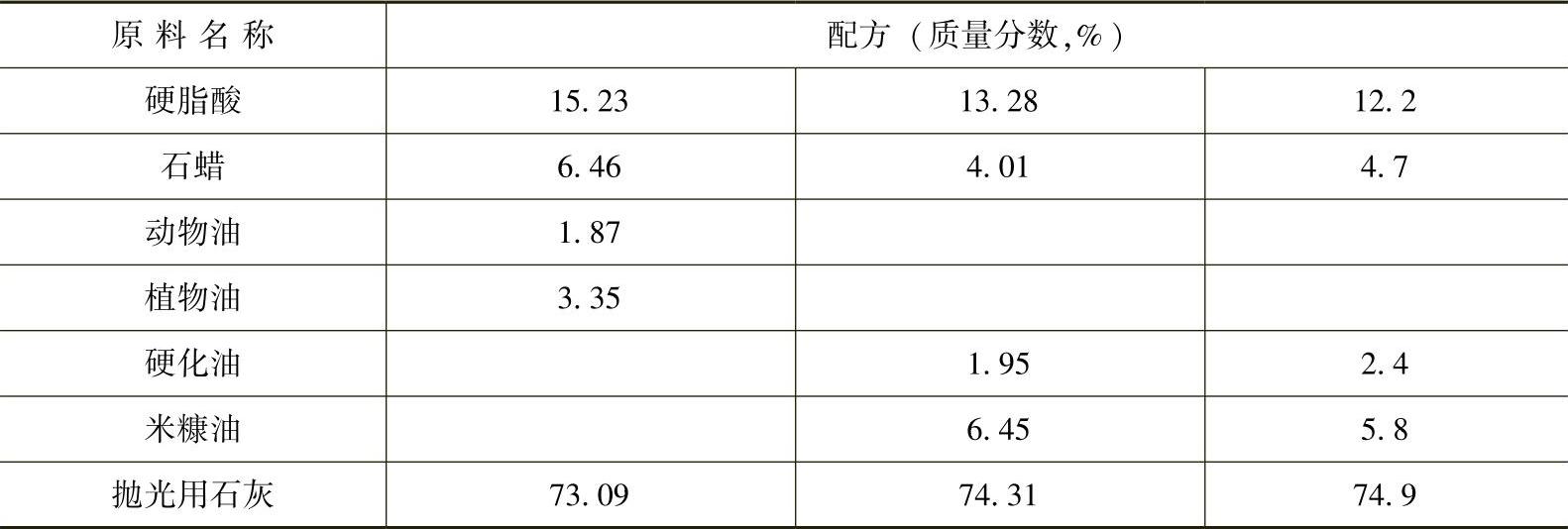

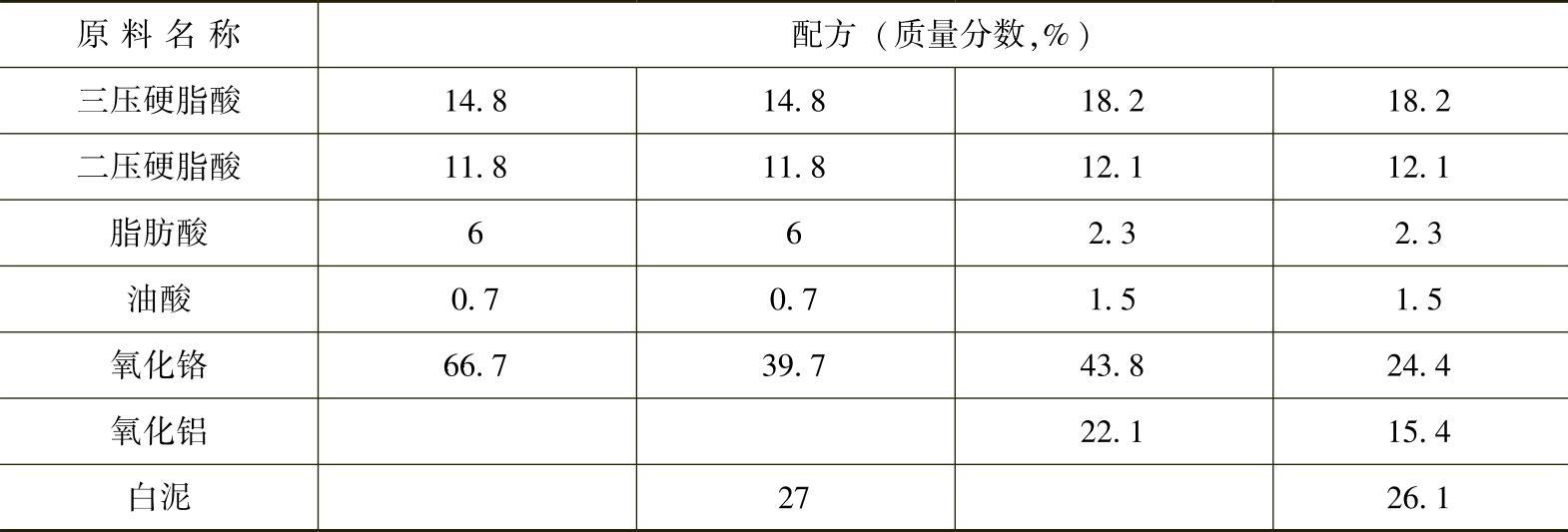

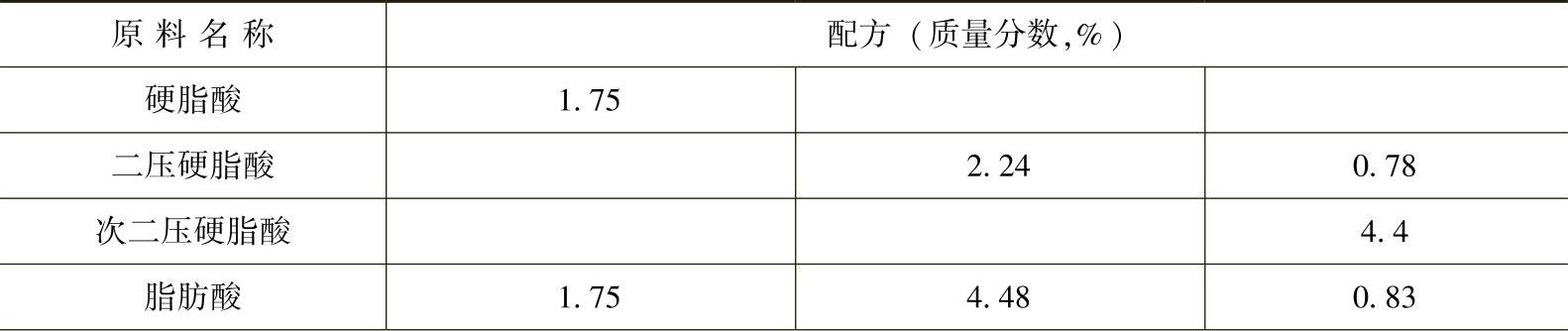

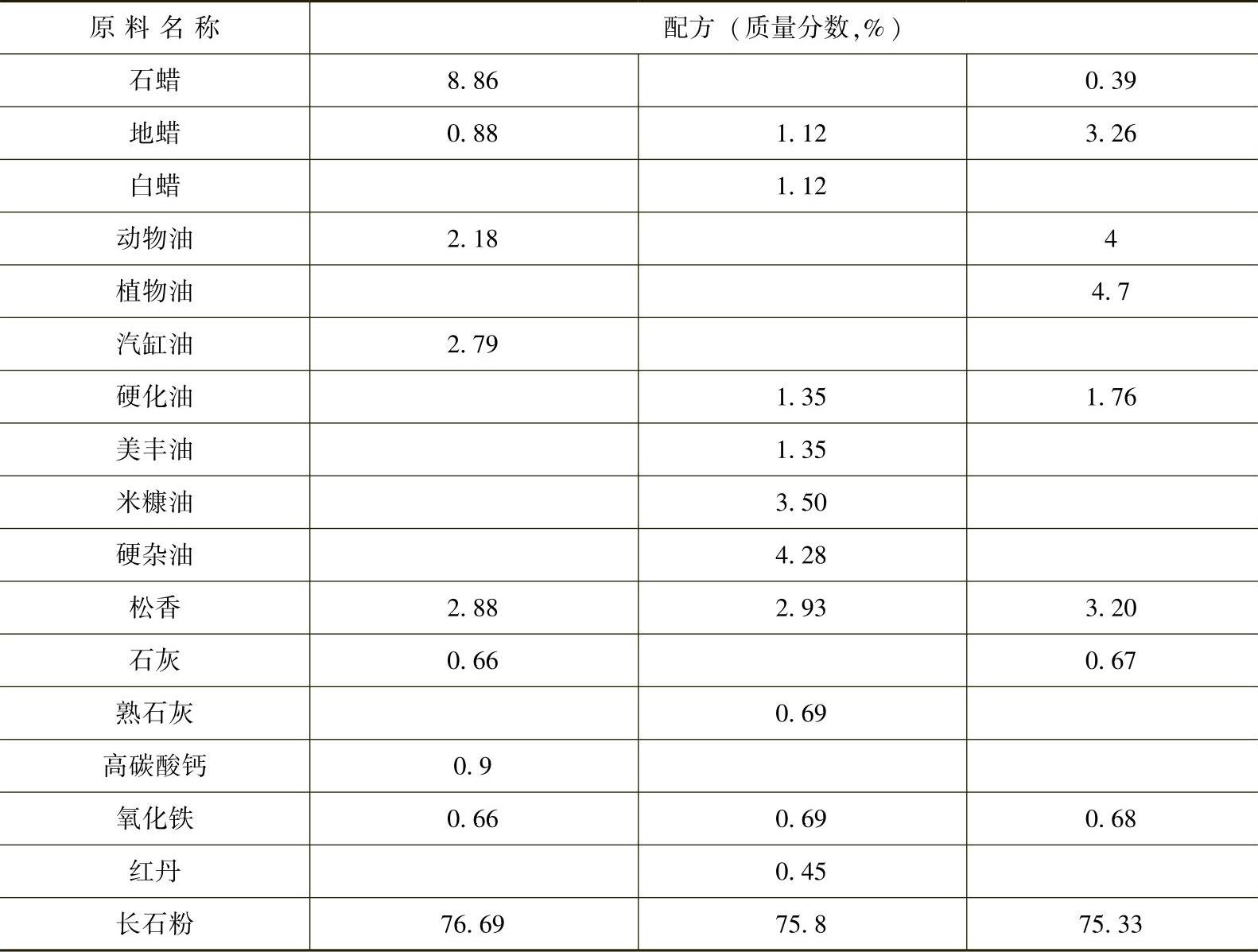

几种抛光膏的配方见表2-19~表2-21。

表2-19 白色抛光膏的配方

表2-20 绿色抛光膏的配方

表2-21 黄色抛光膏配方

(续)

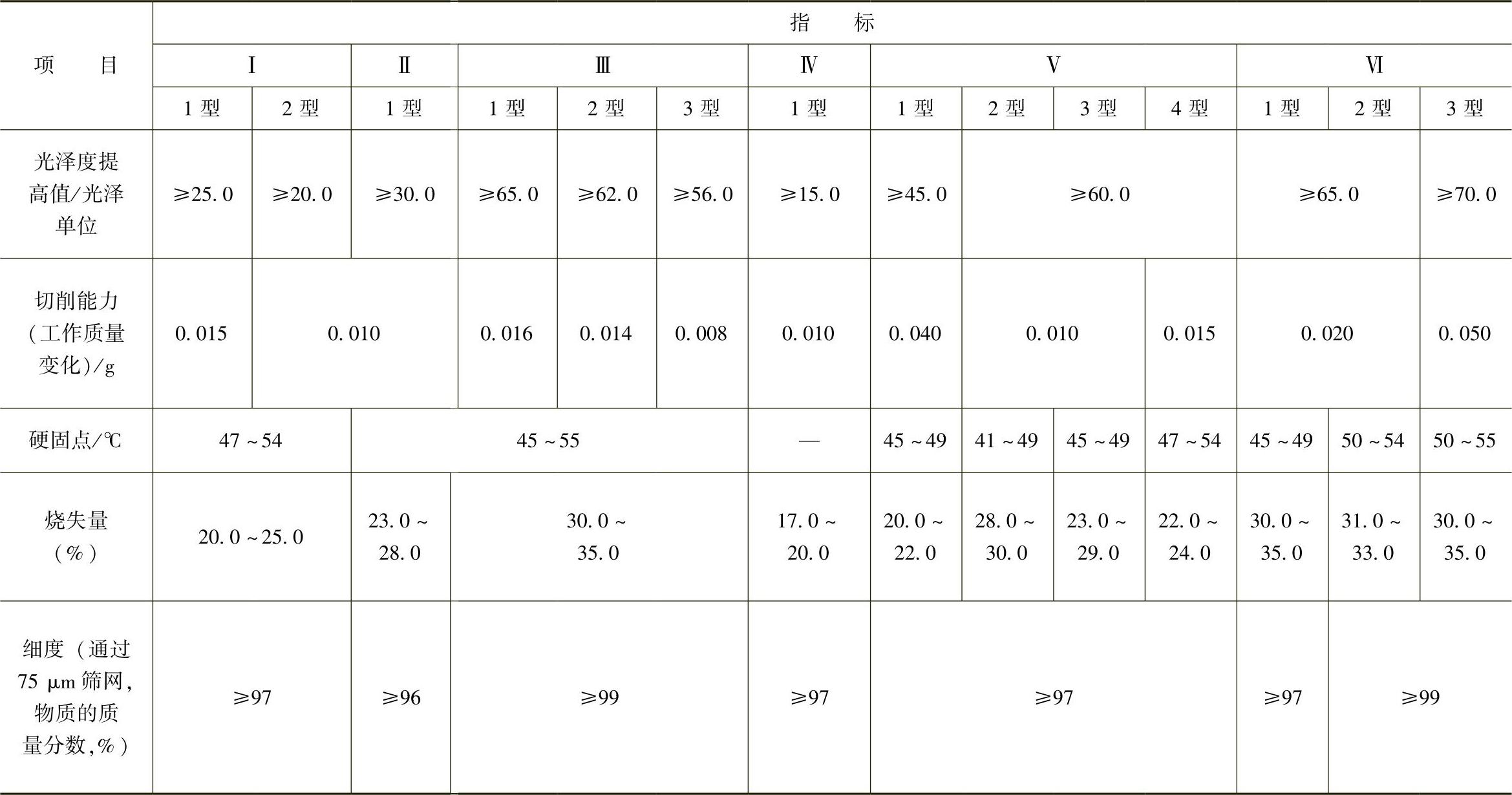

(3)抛光膏的技术指标及测定 抛光膏化工行业标准技术指标见表2-22。

1)光泽度提高值的测定。测试仪器有抛光试验机、镜向光泽度仪。

抛光试验机配有电子控时装置和液压控制装置,能很好地控制时间和压力,保证每次测定条件的一致性。

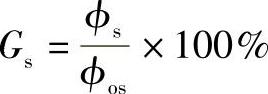

镜向光泽度仪测试光泽度(即亮度)的原理是在镜面反射(即入射角等于反射角的反射,镜面反射以外的反射称为漫反射)方向上观察物体时,物体表面越“亮”,则镜向反射光越强,而漫反射相对越弱,即光泽度越高;反之,表面越“乌”则光泽度越低。镜向光泽Gs被定义为:在规定入射角下,物体表面的镜向反射光束照射到规定的透光孔的光通量,与在相同条件下标准玻璃表面的镜向反射光束ϕos之比(物体表面镜向光泽Gs为镜面反射率与基准面的镜向反射率之比),即 。习惯去掉百分号用光泽单位表示,也就是,Gos=100光泽单位。

。习惯去掉百分号用光泽单位表示,也就是,Gos=100光泽单位。

2)细度测定。测定前,将磨料与油脂分离开(用煤油溶出油脂),再按颜料、色浆及涂料细度的试验方法测定。

3)烧失量测定。采用马弗炉灼烧法,灼烧温度为(550±10)℃。

4)硬固点测定。将试样(抛光膏)置于带柄的蒸发器中加热熔融后,在不断搅拌下慢慢冷却,并用温度计测量温度。当试样与蒸发器内壁不再发生黏附时的温度即为所

表2-22 抛光膏化工行业标准技术指标

注:1.光泽提高值是指工件经抛光膏抛磨前后光泽度的变化。

2.切削能力是指抛光前后工件质量的变化。

3.硬固点是指抛光膏经加热熔化后,在搅拌冷却过程中由流动态转变为固定态时的温度。硬固点过高,抛光轮上膏量过少会造成抛光轮上膏量不均匀。硬同点的高低会影响室温下膏体的硬度,从而影响实际抛光过程巾抛光膏在抛光轮上的附着状况。一般而言,大多数抛光膏的硬同点为50℃。

4.烧失量是指抛光膏灼烧后的损失量(质量分数)。

5.细度直接影响抛光效果,不作为出厂检验指标。

测抛光膏的硬固点。

5.机械抛光注意事项

(1)抛光轮转速 抛光时,不同的金属材料要使用不同的抛光轮转速。用抛光轮抛光生铁、钢、镍、铬时,因为硬度高,转速为30~50m·s-1,否则生产率太低;抛光锌、铝、铅及其合金时,因为硬度低,必须采用较低的抛光速度,转速为18~25m·s-1,否则会造成工件表面缺损。

(2)用砂纸抛光时的注意事项

1)用砂纸抛光时不能用硬的木棒或竹棒。在抛光圆面或球面时,使用软木棒可更好地配合圆面和球面的弧度,而较硬的木条,如樱桃木,则更适用于平整表面的抛光。修整木条的末端,使其能与钢件表面形状保持吻合,这样可以避免木条(或竹条)的锐角接触钢件表面而造成较深的划痕。

2)当换用不同型号的砂纸时,抛光方向忌超出45°~90°。这样前一种型号砂纸抛光后留下的条纹阴影即可分辨出来。在换不同型号砂纸之前,必须用脱脂棉蘸取酒精等清洁液,对抛光表面进行仔细擦拭,因为即使很小的砂砾留在表面,都会严重影响整个抛光工作。从砂纸抛光换钻石研磨膏抛光时,上述清洁过程同样重要。

(3)用钻石研磨膏抛光时的注意事项

1)这种抛光,特别是抛光预硬钢件和用细研磨膏抛光时,不能在较大的压力下进行。在用8000号研磨膏抛光时,常用压力为10~20MPa,但很难保持此载荷的精准度。为了更容易做到这一点,可以在木条上做一个薄且窄的手柄,如加一铜片,或者在竹条上切去一部分而使其更加柔软,这样可以帮助控制抛光压力,以确保模具表面压力不会过高。

2)当使用钻石研磨膏抛光时,不仅工件表面要求洁净,工作者的双手也必须清洁。否则任何污垢都会污染抛光膏,影响工件抛光效果。

3)每次抛光时间不能过长。时间越短,效果越好。抛光过程时间过长会造成桔皮和点蚀。

4)为获得高质量的抛光效果,忌用容易发热的抛光方法和工具,如抛光轮抛光。抛光轮产生的热量很容易会造成桔皮。

5)当抛光过程停止时,应保证工件表面洁净,仔细去除所有研磨剂和润滑剂非常重要,随后应在表面喷淋一层模具防锈涂层。

由于机械抛光主要还是由人工完成,所以抛光技术目前还是影响抛光质量的主要原因。除此之外,还与模具材料、抛光前的表面状况、热处理工艺等有关。优质的钢材是获得良好抛光质量的前提条件,如果钢材表面硬度不均或特性上有差异,往往会造成抛光困难,钢材中的各种夹杂物和气孔都不利于抛光。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。