封闭环公差要求较严而组成环又较多的装配尺寸链,也可以用调整装配法达到要求。

1)基本概念

调整装配法是将尺寸链中各组成环的公差相对于互换装配法所求之值增大,使其能按该生产条件下较经济的公差制造,装配时用调整的方法改变补偿环(预先选定的某一组成环)的实际尺寸或位置,使封闭环达到其公差与极限偏差要求。

调整装配法简称调整法。一般以螺栓、斜面、挡环、垫片或孔轴连接中的间隙等作为补偿环(或称调整环),它是用来补偿其他各组成环由于公差放大后所产生的累积误差。

调整法通常采用极值公式计算。

根据调整方法的不同,调整法分为固定调整法、可动调整法和误差抵消调整法3种。下面主要讲述固定调整装配法。

2)固定调整装配法

(1)基本概念。采用调整的方法改变补偿环的实际尺寸,使封闭环达到其公差与极限偏差要求的方法,称为固定调整法。补偿环要形状简单、便于装拆,常用的补偿环有垫片、挡环、套筒等。

改变补偿环实际尺寸的方法是根据封闭环公差与极限偏差的要求,分别装入不同尺寸的补偿环。例如,补偿环是减环,因放大组成环公差后使封闭环实际尺寸较大时,就取较大的补偿环装入;反之,当封闭环实际尺寸较小时,就取较小的补偿环装入。

为此,需要预先按一定的尺寸要求制成若干组不同尺寸的补偿环,供装配时选用。

(2)确定补偿环的组数和各组的尺寸。采用固定调整法时,计算装配尺寸链的关键是确定补偿环的组数和各组的尺寸。

①确定补偿环的组数。要确定补偿环的级数,首先要确定补偿量。采用固定调整法时,由于放大组成环公差,装配后的实际封闭环的公差必然超出设计要求的公差,其超差量需用补偿环补偿,该补偿量等于超差量,可用下式计算

F=TOL-T0

式中,TOL——实际封闭环的极值公差(含补偿环);

T0——封闭环公差的要求值。

其次,要确定每一组补偿环的补偿能力S。若忽略补偿环的制造公差Tk,则补偿环的补偿能力S就等于封闭环公差要求值T0;若考虑补偿环的公差Tk,则补偿环的补偿能力为

S=T0-Tk

当第一组补偿环无法满足补偿要求时,就需要相邻一组的补偿环来补偿。所以,相邻组别补偿环基本尺寸之差也应等于补偿能力S,以保证补偿作用的连续进行。因此,分组数N可用下式表示

![]()

计算所得分组数N后,要圆整至邻近的较大整数。

②计算各组补偿环的尺寸。由于各组补偿环的基本尺寸之差等于补偿能力S,因此只要先求出某一组补偿环的尺寸,就可推算出其他各组的尺寸。比较方便的办法是先求出补偿环的中间尺寸,再求各组尺寸。

补偿环中间尺寸可先由各环中间偏差之关系式,求出补偿环的中间偏差后再求得。

当补偿环的组数N为奇数时,求出的中间尺寸就是补偿环中间一组尺寸的中间值。其余各组尺寸的中间值相应增加或减小各组之间的尺寸差S即可。

当补偿环的组数N为偶数时,求出的中间尺寸是补偿环的对称中心,再根据各组之间的尺寸差S安排各组尺寸。

补偿环的极限偏差也按“入体原则”标注。

3)固定调整法应用实例

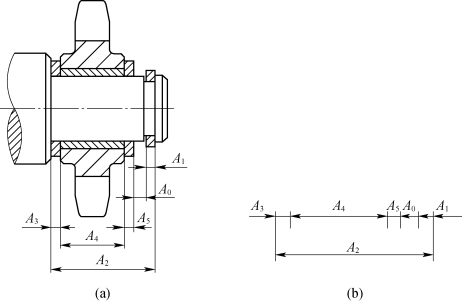

【实例9-5】在如图9-30所示链轮装配中,装配精度要求链轮轴向间隙A0应在0.05~0.20 mm之间。已知:A1=2.5 mm,A2=52 mm,A3=4.5 mm,A4=40 mm,A5=5 mm。试用调整法确定装配尺寸关系中各组成环的设计尺寸。

问题分析:

从装配精度看,例9-5与例9-4相同,链轮轴向间隙A0要求控制在0.05~0.20 mm之间。

图9-30 链轮装配图及其尺寸链

(a)装配图;(b)尺寸链

装配精度高于极值法和概率法,根据极值法和概率法计算过程与结果看,采用互换法无法实现装配精度要求。

装配精度与修配法相同,但是修配法不适合生产线采用,因此考虑其他装配方法。

解:(1)建立尺寸链如图9.31(b)所示。确定A0为封闭环,A0=![]() 。

。

(2)计算组成环平均公差

(3)选择A5为协调环,记为AK,AK=A5,属于“越修越大”。

(4)按经济加工精度确定除了协调环之外的组成环的公差及偏差:T1=0.1 mm,T2=0.12 mm,T3=0.05 mm,T4=0.1 mm,TK=0.03 mm。

按照“入体原则”,确定上述各组成环的尺寸如下:A1=![]() ,A2=

,A2=![]() ,A3=

,A3=![]() ,A4=

,A4=![]() 。

。

(5)计算封闭环实际公差TOL。TOL=T1+T2+T3+T4+Tk,代入数值,经计算TOL=0.40 mm。

(6)计算补偿环的最大补偿量。Fmax=TOL-TO,代入数值,经计算Fmax=0.40-0.15=0.25 mm。(https://www.xing528.com)

(7)计算补偿环补偿能力。S=TO-TK,代入数值,经计算S=0.15-0.03=0.12 mm。

(8)计算分组数。N=![]() +1,代入数值,经计算N≈3.1 mm,取N=4 mm。

+1,代入数值,经计算N≈3.1 mm,取N=4 mm。

(9)计算各组补偿环尺寸。计算除补偿环之外的各环的中间偏差

Δ0=![]() =0.25 mm;Δ1=

=0.25 mm;Δ1=![]() =-0.05 mm;Δ2=

=-0.05 mm;Δ2=![]() =-0.06 mm;Δ3=

=-0.06 mm;Δ3=![]() =-0.025 mm;Δ4=

=-0.025 mm;Δ4=![]() =-0.05 mm。

=-0.05 mm。

计算补偿环的中间偏差

Δ0=Δ2-Δ1-Δ3-Δ4-Δk

代入数值,经计算Δk=-0.06 mm。

计算中间尺寸:Akm=AK-Δk,代入数值,经计算Akm=4.940 mm。

计算各组补偿环的尺寸:

因补偿环是偶数4,故上面中间尺寸Akm为补偿环对称中心。各组尺寸的中间值分别为

Skm1=Akm+S+![]() ,代入数值,经计算Akm1=5.120 mm。

,代入数值,经计算Akm1=5.120 mm。

Akm2=Akm+![]() ,代入数值,经计算Akm2=5.000 mm。

,代入数值,经计算Akm2=5.000 mm。

Akm3=Akm-![]() ,代入数值,经计算Akm3=4.880 mm。

,代入数值,经计算Akm3=4.880 mm。

Akm4=Akm-S-![]() ,代入数值,经计算Akm4=4.760 mm。

,代入数值,经计算Akm4=4.760 mm。

则Ak1=5.120±0.015=![]() ,Ak2=5.000±0.015=

,Ak2=5.000±0.015=![]() ,Ak3=4.880±0.015=

,Ak3=4.880±0.015=![]() ,Ak4=4.765±0.015=

,Ak4=4.765±0.015=![]() 。

。

10)整理计算结果如表9-6和表9-7所示。

表9-6 计算结果mm

表9-7 补偿环结果mm

4)固定调整法特点及其应用范围

固定调整法可降低对组成环的加工要求,利用调整的方法改变补偿环的实际尺寸,从而获得较高的装配精度,尤其是尺寸链中环数较多时,固定调整法优点更为明显。在装配时固定调整法不必修配补偿环,没有修配法的一些缺点,所以固定调整法在大批大量生产中得到普遍应用。

固定调整法又没有可动调整法中改变位置的补偿件,因而刚性较好,结构比较紧凑。但是,固定调整法在调整时要拆换补偿环,装拆和调整工作耗时耗力,所以设计时要选择装拆方便的结构。另外,由于要预选做好若干组不同尺寸的补偿环,这也给生产带来不便,为了简化补偿件的规格,生产中常用“多件组合法”。

“多件组合法”是把补偿环(如垫片)做成几种规格,如厚度分别为:0.1 mm、0.2 mm、0.5 mm、1 mm等,根据需要把不同规格的垫片组合起来满足封闭环公差要求(如同量规组合使用一样)。为了提高“多件组合法”的调整精度,生产中采用“套筒和垫片”的组合法,其中垫片的最小间隔为0.1 mm,套筒的间隔值为0.02 mm(如做成15.02 mm、15.04 mm、15.06 mm、15.08 mm、15.10 mm等5种)。调整时,用垫片做粗调整,用套筒做精调整。

固定调整法常用于大批大量生产和中批生产,以及封闭环要求较严的多环装配尺寸链中。尤其是在比较精密的机械传动中用调整法,还能补偿使用过程中的磨损和误差,恢复原有精度。

例如,精密机械、机床和传动机械中,下面情况都普遍采用固定调整法:

(1)锥齿轮啮合精度的调整;

(2)轴承间隙或预紧度的调整等。

5)其他调整装配法简介

(1)可动调整装配法。采用调整的方法改变补偿环的位置,使封闭环达到其公差与极限偏差要求的方法,称为可动调整装配法,简称为可动调整法。

常用的补偿环有螺栓、斜面、挡环或孔轴连接中的间隙等。例如,在如图9-31所示齿轮箱中,用调节螺钉调整轴承安装位置精度,再用锁紧螺母锁紧。该装置用螺栓旋入程度来改变压盖的位置,补偿装配中零件累积误差。

图9-31 齿轮箱中调整环

可动调整法不但调整方便,能获得比较高的精度,而且还可以补偿由于磨损和变形等所引起的误差,使设备恢复原有精度。所以,在一些传动机构或易磨损机构中,常用可动调整法。

但是,可动调整法中因可动调整件的出现,削弱了机构的刚性,因而在刚性要求较高或机构比较紧凑而无法安排可动调整件时,就要采用其他调整法。

(2)误差抵消调整法。在机器装配时,通过调整有关零件的相互位置关系,使零件加工误差对机器装配误差相互抵消或部分抵消,从而提高机器装配精度的方法,称为误差抵消调整法。

这种方法在机床装配中应用较多,如:

①装配机床主轴时,通过调整前后轴承的径向圆跳动方向来控制主轴锥孔的径向跳动,如图9-32所示;

②在滚齿机工作台分度蜗轮的装配中,采用调整两者偏心方向来抵消误差,提高装配精度。

图9-32 通过调整前后轴承的径向圆跳动方向来控制主轴锥孔的径向跳动

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。