1)箱体类零件的功能与结构

机架箱体类零件是机器(或部件)的基础零件。它将各零部件连成一个整体,并使各零件之间保持正确的位置关系。箱体类零件通常尺寸较大,形状复杂,壁薄而不均匀,内部呈腔形,箱体上常用许多轴线互相平行或垂直的轴承孔;其底面、侧面或顶面通常是装配基准面。箱体上还常有许多小孔,如平滑的螺钉穿孔、螺孔、检查孔、油孔等。机架可以看成是箱体的一部分。

2)主要技术要求与主要工艺问题

机架箱体类零件的轴承孔和基准平面的形状精度、平行孔之间的平行度、同轴孔之间的同轴度、主要加工表面的表面粗糙度等,是加工这类零件的主要技术要求和解决的主要工艺问题。

3)箱体类零件的定位基准与装夹方法

机架箱体类零件在单件小批量生产中要安排划线工序。通过划线,可以合理分配各加工表面的加工余量,调整加工表面与非加工表面之间的位置关系,并且提供定位的依据,即以划的线条作为粗基准。机架箱体类零件在加工过程中的精基准有两种情况:一是以一个平面和该平面上的两个孔定位,称为一面两孔定位;二是以装配基准定位,即以机架箱体的底面和导向面定位。机架箱体类零件在单件小批量生产中常用螺钉、压板等直接装夹在机床工作台上;在大批量生产中则多采用专用夹具装夹。

4)箱体类零件的材料、毛坯及热处理

铸铁的铸造工艺性好,易切削,价格低,且抗振性和耐磨性好,多数箱体采用铸铁制造。一般为HT200或HT250灰铸铁;当载荷较大时可采用HT300、HT350高强度灰铸铁。对于承受冲击载荷的箱体,一般选用ZG25、ZG35铸钢件。对于批量小、尺寸大、形状复杂的箱体,采用木模砂型地坑铸造毛坯;尺寸中等以下,采用砂箱造型;批量较大,选用金属模造型;对一受力大,或受冲击载荷的箱体,应尽量采用整体铸件作毛坯。单件、小批生产情况下,为了缩短生产周期,箱体也可采用铸-焊、铸-锻-焊、锻-焊、型材焊接等结构。

箱体零件的热处理方法,根据生产批量,精度要求及材料性能的不同而不同。通常在毛坯未进行机械加工之前,为消除毛坯内应力,对铸铁件、铸钢件、焊接结构件须进行人工时效处理。批量不大的生产,人工时效处理可安排在粗加工之后进行。对大型毛坯和易变形、精度要求高的箱体,在机械加工后可安排第二次时效处理。

5)箱体类零件的一般加工工艺路线

中小批量生产:铸造毛坯—时效—油漆—划线—粗、精加工基准面—粗、精加工各平面—粗、半精加工各主要孔—精加工各主要孔—粗、精加工各次要孔—加工各螺孔、紧固孔、油孔等—去毛刺—清洗—检验。

大批量生产:毛坯铸造—时效—油漆—粗、半精加工精基准—粗、半精加工各平面—精加工精基准—粗、半精加工各主要孔—精加工各主要孔—粗、精加工各次要孔(螺孔、紧固孔、油孔等)—精加工各平面—去毛刺—清洗—检验。

6)箱体零件的加工工艺分析

箱体零件的加工主要是平面和孔的加工,平面加工相对容易,故支承孔本身加工及孔与孔之间、孔与面之间位置精度保证是加工的重点。现以车床主轴箱体为例,进行箱体零件加工工艺过程研究分析。

【实例8-7】设计CA6140主轴箱体机械加工工艺规程。

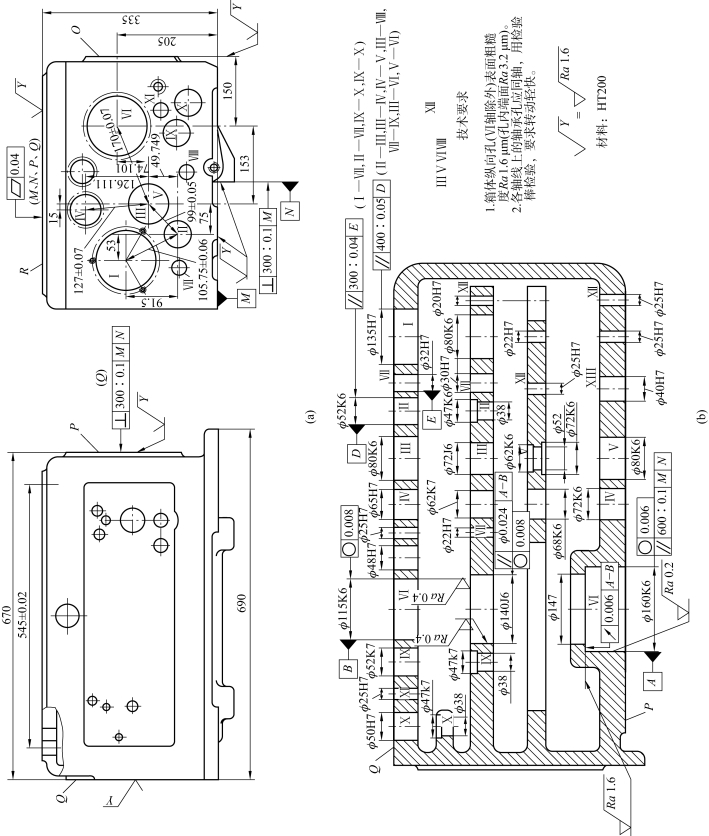

CA6140主轴箱体平面图如图8-48所示,立体图如图8-49所示。技术要求如下。

(1)主轴孔尺寸公差等级为IT6,圆度公差为0.006~0.008 mm,表面粗糙度值Ra≤0.4 μm。

(2)其他支承孔的尺寸精度IT6~IT7,表面粗糙度值Ra≤0.8 μm。

(3)主轴孔的同轴度公差为φ0.024 mm,其他支承孔的同轴度公差为φ0.02 mm。

(4)各支承孔轴心线的平行度公差为0.004~0.005/300 mm,中心距公差为±0.05~0.07 mm。

(5)主轴孔对装配基准面M、N的平行度公差为0.1/600 mm。

(6)主要平面的平面度公差为0.04 mm,表面粗糙度值Ra≤1.6 μm,主要平面间的垂直度公差为0.1/300 mm。

图8-48 CA6140主轴箱体平面图

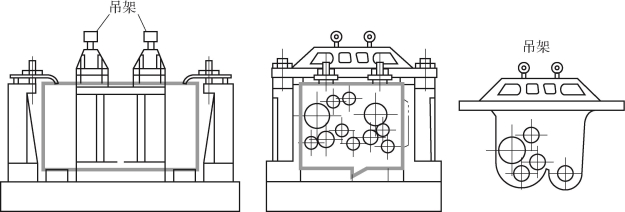

图8-49 CA6140卧式车床主轴箱箱体立体图及设计基准

解:1)定位基准的选择

CA6140主轴箱体精基准的选择有两种方案,分别适用于单件小批量生产和成批大量生产。

(1)精基准的选择方案一:以装配基面为精基准,如图8-50所示。

图8-50 精基准选择方案一(https://www.xing528.com)

①定位基准与设计基准重合;箱口朝上,便于加工、调整。

②中间壁孔加工需使用吊架,影响加工精度和效率。

③适于单件小批生产。

(2)精基准的选择方案二:以一面两孔作为精基准,如图8-51所示。

图8-51 精基准选择方案二

(a)顶面R及两工艺孔;(b)一面两孔定位镗模

①定位基准与设计基准不重合;箱口朝下,加工时不便于观察,调整困难。

②中间导向支架可以紧固在夹具体上,提高了夹具刚度,且工件装卸方便。

③适于大批量生产。

2)粗基准的选择

方案一:划线找正,适用于单件小批生产。

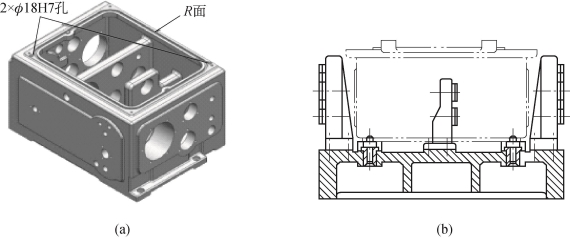

方案二:主轴孔(Ⅵ孔5点,Ⅰ孔1点),如图8-52所示,适用于大批量生产。

图8-52 变速箱箱体铣顶面夹具(主轴箱铣R面定位与此相似)

3)主要表面加工

(1)平面加工:铣(生产率高)、刨。

(2)主轴孔的精加工:精镗—浮动镗;金刚镗—珩磨;金刚镗—滚压。

(3)孔系的加工。

平行孔系的加工主要采用找正法、镗模法和坐标法。

同轴孔系的加工则有两种方案:

①成批生产,镗模保证。

②单件小批生产,使用普通镗床(一头镗或“调头镗”)。

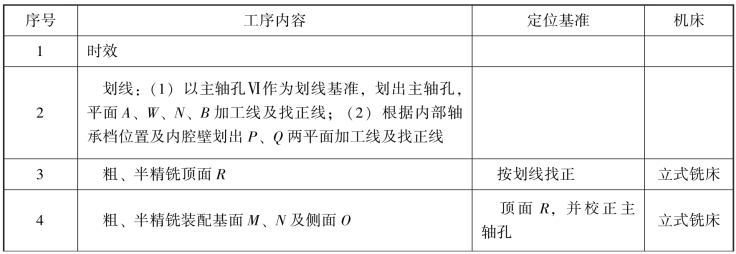

4)工艺过程拟订

拟订工艺过程时须遵循先面后孔、粗精分开及合理安排热处理工序等原则。拟订工艺过程还要依据生产纲领和生产类型。下面分别根据单件小批生产(如表8-11所示)和成批大量生产(如表8-12所示)分别制定CA6140卧式车床主轴箱箱体机械加工工艺过程。

表8-11 CA6140卧式车床主轴箱箱体机械加工工艺过程(单件小批生产)

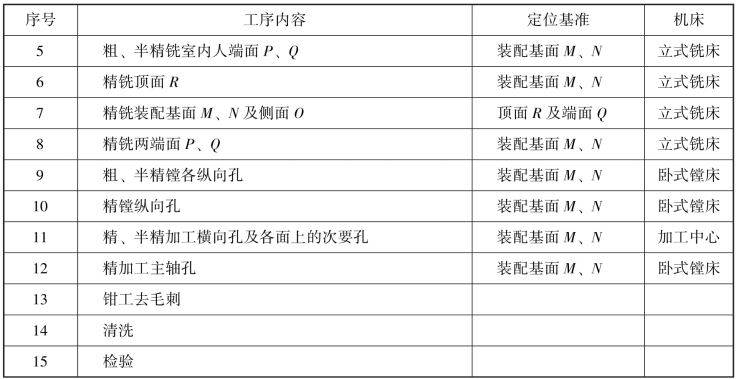

续表

表8-12 CA6140卧式车床主轴箱箱体机械加工工艺过程(成批大量生产)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。