1)轴类零件及技术要求

轴类零件是机械加工中的典型零件之一。在机器中它主要用来支承传动零件、传递运动和扭矩。轴类零件是回转体零件,其长度大于直径,加工表面通常有内外圆柱面、圆锥面以及螺纹、花键、键槽、横向孔、沟槽等。根据结构形状特点,可将轴分为光滑轴、阶梯轴、空心轴和异形轴(包括曲轴、凸轮轴、偏心轴和十字轴等)。轴类零件的主要技术要求有以下3点。

(1)尺寸精度和几何形状精度。轴颈是轴类零件的主要表面。轴颈尺寸精度按照配合关系确定,轴上非配合表面及长度方向的尺寸要求不高,通常只规定其基本尺寸。轴颈的几何形状精度是指圆度、圆柱度。这些误差将影响其与配合件的接触质量。一般轴颈的几何形状精度应限制在直径公差范围之内,对几何形状精度要求较高时,要在零件图上规定形状公差。

(2)相互位置精度。保证配合轴颈(装配传动件的轴颈)对于支承轴颈(装配轴承的轴颈)的同轴度,是轴类零件相互位置精度的普遍要求,其次对于定位端面与轴心线的垂直度也有一定要求。这些要求都是根据轴的工作性能制定的,在零件图上注有位置公差。普通精度的轴,配合轴颈对支承轴颈的径向圆跳动一般为0.01~0.03 mm,高精度轴为0.001~0.005 mm。

(3)表面粗糙度。支承轴颈表面粗糙度比其他轴颈要求严格,取Ra 0.63~0.16 μm,其他轴颈取Ra 2.5~0.63 μm。

2)轴类零件的材料

轴类材料一般常用45号钢,并根据不同的工作条件采用不同的热处理工艺,以获得一定的强度、韧性和耐磨性。对中等精度、转速较高的轴类零件,可选用40Cr等合金结构钢,经调质和表面淬火处理后,具有较高的综合力学性能。精度较高的轴可选用轴承钢GCr15和弹簧钢65Mn及低变形的CrMn或CrWMn等材料,通过调质和表面淬火及其他冷热处理,具有更高的耐磨、耐疲劳或结构稳定性能。对于高速、重载荷等条件下工作的轴可选用20CrMnTi、20Mn2B、20Cr等低合金钢或38CrMoAl氮化钢。低合金钢经渗碳淬火处理后,具有很高的表面硬度、耐冲击韧性及心部强度,但热处理变形大。氮化钢经调质和表面氮化后,具有很高的心部强度优良的耐磨性能及耐疲劳强度,热处理变形却很小。

3)轴类零件的毛坯

轴类零件最常用的毛坯是轧制圆棒料和锻件。只有某些大型的、结构复杂的轴,才采用铸件。因毛坯经过加热锻造后,能使金属内部纤维组织沿表面均匀分布,从而获得较高的抗拉、抗弯及扭转强度,所以除光轴、直径相差不大的阶梯轴可使用热轧圆棒料和冷拉圆棒料外,一般比较重要轴大都采用锻件毛坯。其中,自由锻造毛坯多用于轴的中小批量生产,模锻毛坯则只适用于轴的大批量生产。

4)轴类零件的热处理

轴的锻造毛坯在机械加工前需进行正火或退火处理,以使晶粒细化、消除锻造内应力、降低硬度和改善切削加工性能。要求局部表面淬火的轴要在淬火前安排调质处理或正火。毛坯余量较大时,调质放在粗车之后半精车之前进行;毛坯余量较小时,调质可安排在粗车之前进行。表面淬火一般放在精加工之前,可使淬火变形得到纠正。对于精度高的轴,在局部淬火或粗磨后须进行低温时效处理,以消除磨削内应力、淬火内应力和继续产生内应力的残余奥氏体,保持加工后尺寸的稳定。对于氮化钢需在氮化前进行调质和低温时效处理,不仅要求调质后获得均匀细致的索氏体组织,而且要求离表面8~10 mm层内铁素体含量不超过5%,否则会造成氮化脆性,导致轴的质量低劣。从此可见,轴的精度越高,对其材料及热处理要求越高,热处理次数也越多。

5)轴类零件的一般加工工艺路线

轴类零件的加工主要是轴颈表面的加工,常见工艺路线如下。

渗碳钢轴类零件:备料—锻造—正火—钻中心孔—粗车—半精车、精车—渗碳(或碳氮共渗)—淬火、低温回火—粗磨—次要表面加工—精磨。

整体淬火轴类零件:备料—锻造—正火(退火)—钻中心孔—粗车—调质—半精车、精车—次要表面加工—整体淬火—粗磨—低温时效—精磨。

6)轴类零件加工工艺过程及分析

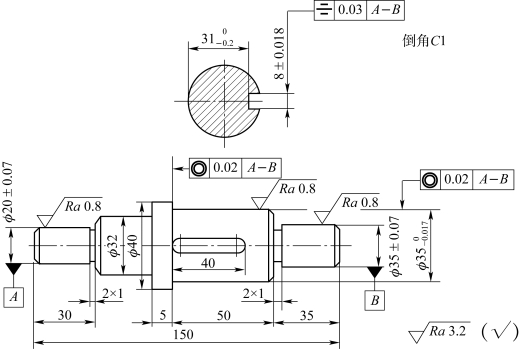

【实例8-6】图8-46为减速器传动轴,该轴在工作时要承受扭矩,采用材料为45钢,调质处理28~32 HRC。现按中批生产拟定加工工艺规程。

图8-46 减速器传动轴

解:1)零件的工艺分析

该零件是减速器的重要零件,其结构呈阶梯状,属于阶梯轴。

分析该传动轴的零件图可知,两个支承轴颈φ(20±0.07)mm、φ(25±0.07)mm和配合轴颈![]() 是该零件的3个主要表面,其主要技术要求为:

是该零件的3个主要表面,其主要技术要求为:

(1)两个支承轴颈φ(20±0.07)mm和φ(25±0.07)mm的表面粗糙度值为Ra0.8 μm。

(2)配合轴颈![]() 的表面粗糙度值为Ra0.8 μm,且与支承轴颈的同轴度公差为0.02 mm。

的表面粗糙度值为Ra0.8 μm,且与支承轴颈的同轴度公差为0.02 mm。

(3)键槽宽度为(8±0.018)mm,深度为![]() ,表面粗糙度值为Ra3.2 μm。

,表面粗糙度值为Ra3.2 μm。

2)毛坯的选择

由于该轴采用的材料为45钢,成批生产,且其为一般传动轴,强度要求不高,工作时受力相对稳定,台阶尺寸相差较小,因此根据毛坯的选择原则,可选择φ45 mm冷轧圆钢作毛坯。

3)定位基准的选择

选择两中心孔作为统一的精基准,选择毛坯的外圆作为粗基准。(https://www.xing528.com)

4)加工方法的选择和加工阶段的划分

(1)加工方法的选择。由于两支承轴颈和配合轴颈的精度要求较高,最终加工方法应为磨削。磨外圆前要进行粗车—半精车,并完成其他次要表面的加工。

根据键槽的加工精度和表面粗糙度要求,其加工方法定为粗铣—精铣。

(2)加工阶段的划分。该轴的加工工艺过程可分为3个阶段:粗加工阶段(包括车端面、钻中心孔,粗车外圆、车槽、倒角)、半精加工阶段(包括修研中心孔、半精车各外圆、铣键槽)和精加工阶段(包括粗磨、精磨3个主要外圆表面)。

5)工序余量和工序尺寸的确定

根据有关工艺手册和资料查表可得以下结果。

(1)精磨工序余量为0.1 mm,3个主要表面的工序尺寸即为设计尺寸φ(20±0.07)mm、φ(25±0.07)mm和![]() 。

。

(2)粗磨工序余量为0.3 mm,公差取-0.1~0 mm,3个主要表面的工序尺寸为![]() 、

、![]() 和

和![]() mm。

mm。

(3)半精车工序余量为3 mm,公差取-0.15~0 mm,3个主要表面的工序尺寸为![]() 、

、![]() 和

和![]() 。

。

(4)粗车工序余量根据各外圆直径确定,余量较大的可分几次走刀完成。

(5)在![]() 外圆表面半精车后铣键槽时,其键槽深度

外圆表面半精车后铣键槽时,其键槽深度![]() 要通过磨削后才能保证,因此,铣键槽深度尺寸必须经过工艺尺寸链计算才能确定。

要通过磨削后才能保证,因此,铣键槽深度尺寸必须经过工艺尺寸链计算才能确定。

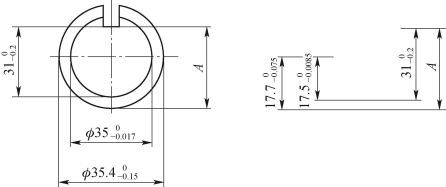

①根据加工过程建立工艺尺寸链,如图8-47所示。

图8-47 尺寸链

②尺寸![]() 是经磨削加工最后得到的,故为封闭环;尺寸A和

是经磨削加工最后得到的,故为封闭环;尺寸A和![]() 为增环,尺寸

为增环,尺寸![]() 为减环。则尺寸A的计算如下。

为减环。则尺寸A的计算如下。

基本尺寸的计算

31=A+17.5-17.7

A=31.2 mm

上偏差的计算

0=ES(A)+0-(-0.075)

ES(A)=-0.075 mm

下偏差的计算

-0.2=EI(A)+(-0.008 5)-0

EI(A)=-0.191 5 mm

因而,工序尺寸A=![]() 。按照入体原则标注为A=

。按照入体原则标注为A=![]() mm。

mm。

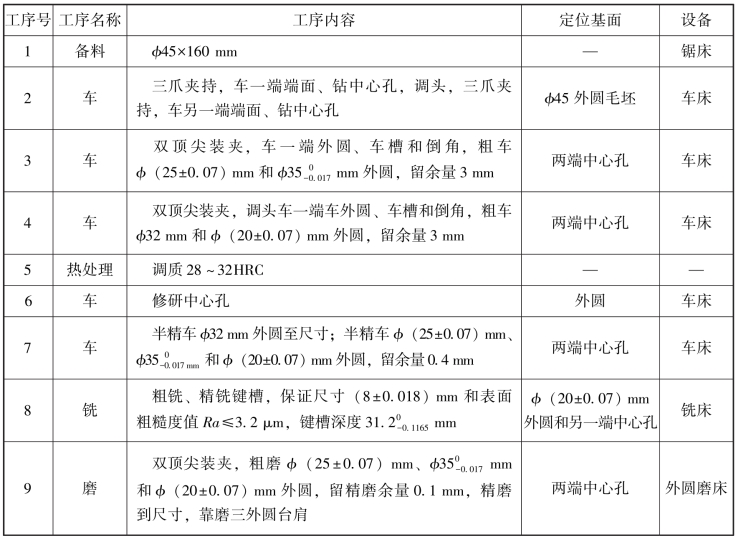

综合以上分析计算,传动轴的加工工艺过程如表8-10所示。

表8-10 传动轴的加工工艺过程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。