1)保证相互位置要求的原则

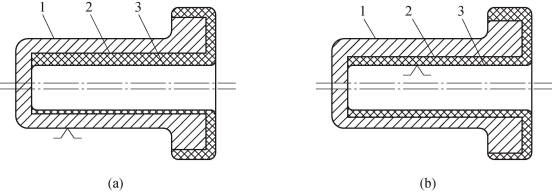

如果首先要求保证工件加工面与不加工面相互位置要求,则应以不加工面作为粗基准。两种粗基准选择对比如图8-20所示,图8-20(a)以外圆为粗基准,此时孔的余量不均,但加工后壁厚均匀;图8-20(b)以内孔(毛坯孔)为粗基准,孔的余量均匀,但加工后壁厚不均匀。正确的做法是图8-20(a),以外圆1为粗基准加工内圆3,保证二者的同轴度。

图8-20 两种粗基准选择对比

1—外圆;2—加工面(孔);3—毛坯孔。

2)保证加工表面加工余量合理分配的原则

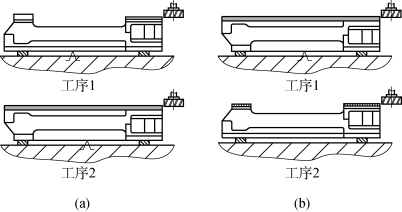

如果首先要求保证工件某重要表面加工余量均匀时,应选择该表面的毛坯面作为粗基准。如图8-21所示,车床底座有两种粗基准选择方案。方案(a)是先以导轨面作为粗基准加工底面,再以底面为精基准加工导轨面。方案(b)是先以底面作为粗基准加工导轨面,再以导轨面为精基准加工底面。由于机床导轨表面不仅精度要求高,而且要求有均匀的金相组织和较高的耐磨性,因此要求加工导轨面时导轨表面加工余量小且均匀。为此,必须采用方案(a)。

图8-21 车床底座两种粗基准选择方案

(a)先以导轨面为粗基准;(b)先以底面为粗基准

3)便于工件装夹的原则

选用粗基准面尽可能平整、光洁,且有足够大尺寸,不允许有锻造飞边、铸造浇冒口或其他缺陷,也不宜选用铸造分型面作粗基准。

4)原则上以加工余量最小的表面作为粗基准(https://www.xing528.com)

在没有要求保证重要表面加工余量均匀的情况下,若零件上每个表面都要加工,则应以加工余量最小的表面作为粗基准。

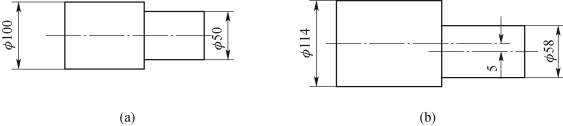

图8-22(a)为一阶梯轴零件图,图8-22(b)为该零件的现有毛坯图。如图8-22(b)所示,φ100 mm外圆的余量为14 mm,φ50 mm外圆的余量为8 mm,毛坯两个外圆之间有5 mm的偏心。根据零件的技术要求,应首先选φ58 mm为粗基准面,先加工φ114 mm外圆到φ100 mm,然后再以车过的外圆为精基准面,加工φ58 mm外圆到φ50 mm,这样可以保证φ50 mm外圆有足够的余量;反之,若以φ114 mm外圆为粗基准面,加工φ58 mm外圆时,有可能会因余量不够而产生废品。

图8-22 阶梯轴

(a)零件图;(b)毛坯图

5)粗基准应尽量避免重复使用

粗基准在同一尺寸方向通常只允许使用一次。这是因为粗基准表面较粗糙,每次装夹的接触面具有不确定性。

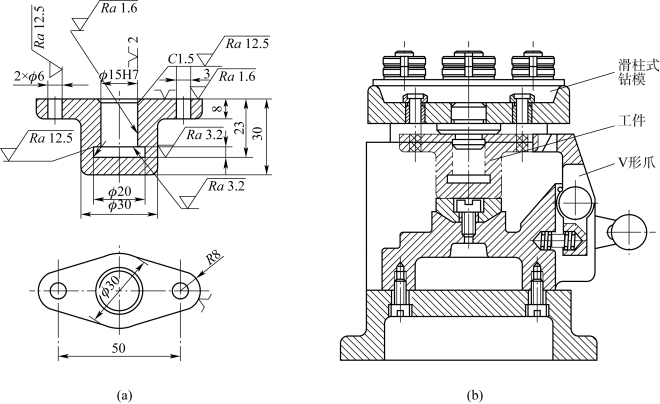

注意:粗基准一般不得重复使用原则是指毛坯面作为主要定位基准不能重复使用,作为第二、第三定位基准仍可使用。在如图8-23所示的零件中,虽然在第一道工序中已将φ15H7和端面加工好了,但在钻2×φ6孔时,为了保证钻孔与毛坯外形对称,除了用φ15H7孔和端面作精基准定位外,仍需用粗基准来限制绕φ15H7孔轴线回转的自由度。

图8-23 利用粗基准补充定位示例

(a)工件简图;(b)加工简图

粗基准的选择原则与典型案例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。