1)分析研究产品的零件图样和装配图样

在编制零件机械加工工艺规程前,首先应研究零件的工作图样和产品装配图样,熟悉该产品的用途、性能及工作条件,明确该零件在产品中的位置和作用;了解并研究各项技术条件制订的依据,找出其主要技术要求和技术关键,以便在拟订工艺规程时采用适当的措施加以保证。

工艺分析的目的,一是审查零件的结构形状及尺寸精度、相互位置精度、表面粗糙度、材料及热处理等的技术要求是否合理,是否便于加工和装配;二是对零件的工艺要求有进一步的了解,以便制订出合理的工艺规程。

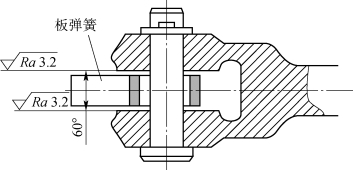

如图8-3所示的汽车钢板弹簧吊耳,使用时,钢板弹簧与吊耳两侧面是不接触的,所以吊耳内侧的粗糙度可由原来的设计要求Ra3.2 μm建议改为Ra12.5 μm。这样在铣削时可只用粗铣不用精铣,减少加工时间。

再如图8-4所示的方头销,其头部要求淬火硬度55~60 HRC,所选用的材料为T8A,该零件上有一孔φ2H7要求在装配时配作。由于零件长度只有15 mm,方头部长度仅有4 mm,如用T8A材料局部淬火,势必全长均被淬硬,配作时,φ2H7孔无法加工。若材料改用20Cr进行渗碳淬火,便能解决问题。

图8-3 汽车钢板弹簧吊耳

图8-4 方头销

2)结构工艺性分析

零件的结构工艺性是指所设计的零件在满足使用要求的前提下,制造的可行性和经济性。下面将从零件的机械加工和装配两个方面,对零件的结构工艺性进行分析。

机械加工对零件结构的要求。

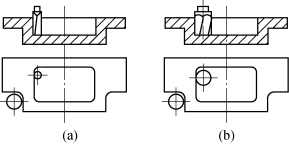

①便于装夹。零件的结构应便于加工时的定位和夹紧,装夹次数要少。图8-5(a)所示零件,拟用顶尖和鸡心夹头装夹,但该结构不便于装夹。若改为图8-5(b)所示结构,则可以方便地装置夹头。

图8-5 便于装夹的零件结构

(a)改进前;(b)改进后

②便于加工。零件的结构应尽量采用标准化数值,以便使用标准化刀具和量具。同时还注意退刀和进刀,易于保证加工精度要求,减少加工面积及难加工表面等。

③便于数控机床加工。被加工零件的数控工艺性问题涉及面很广,下面结合编程的可能性与方便性来作工艺性分析。

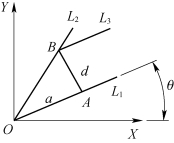

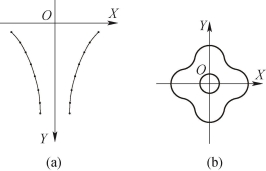

编程方便与否常常是衡量数控工艺性好坏的一个指标。例如,图8-6为某零件经过抽象的尺寸标注方法,若用APT语言编写该零件的源程序,要用几何定义语句描述零件形状时,将遇到麻烦,因为B点及直线OB难于定义。解决此问题需要迂回,即先过B点作一平行于L1之直线L3并定义它,同时还要定义出直线AB,方能求出L3与直线AB交点B,进而定义OB。否则要进行机外手工计算,这是应该尽量避免的。由此看出,零件图样上尺寸标注方法对工艺性影响较大。为此,对零件设计图样应提出不同的要求,凡经数控加工的零件,图样上给出的尺寸数据应符合编程方便的原则。

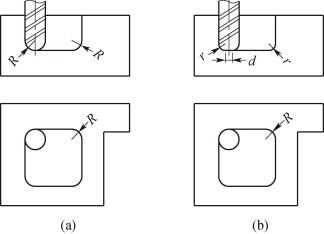

零件的外形、内腔最好采用统一的几何类型或尺寸,这样可以减少换刀次数,还有可能应用控制程序或专用程序以缩短程序长度。如图8-7(a)所示,由于圆角大小决定着刀具直径大小,内形圆角半径太小,刀具刚度差,加工后的内腔会出现“喇叭口”形状误差。图8-7(b)内形和外形圆角半径相同,可减少换刀次数。增大圆角半径,可以用较大直径立铣刀加工,增大刀具刚度。

图8-6 工艺性差的尺寸标注方法

图8-7 数控工艺性优劣对比(一)

(a)内形圆角半径大小;(b)圆角半径相同

需用数控加工的零件应按规范的结构及尺寸设计。例如,图8-8(a)需用球头铣刀加工(此时R=r),加工工艺性不好。图8-8(b)就可以避免使用球头铣刀,一般取d=2(R-r)。此外,有的数控机床有对称加工的功能,编程时对于一些对称性零件,如图8-9所示的零件,只需编其半边的程序,这样可以节省许多编程时间。

图8-8 数控工艺性优劣对比(二)(https://www.xing528.com)

(a)需用球头铣刀加工;(b)避免使用球头铣刀

图8-9 对称性零件图例

(a)、(b)对称性零件

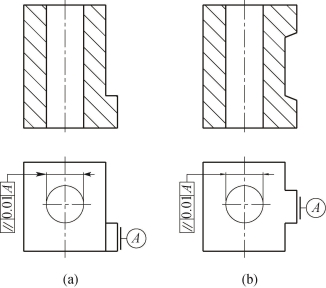

④便于测量。设计零件结构时,还应考虑测量的可能性与方便性。如图8-10所示,要求测量孔中心线与基准面A的平行度。其中,图8-10(a)所示的结构,由于底面凸台偏置一侧而平行度难于测量。在图8-10(b)中增加一对称的工艺凸台,并使凸台位置居中,此时测量大为方便。

图8-10 便于测量的零件结构示例

(a)难于测量;(b)便于测量

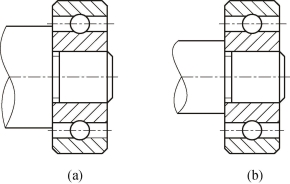

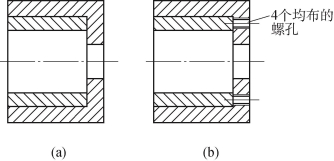

图8-11和图8-12为便于拆装的零件结构示例。在图8-11(a)中,由于轴肩超过轴承内圈,故轴承内圈无法拆卸,图8-11(b)为改进后的结构。图8-12为压入式衬套,其中,图8-12(a)内部衬套装拆不方便。若在外壳端面设计几个螺孔,如图8-12(b)所示,则可用螺钉将衬套顶出。

图8-11 便于拆卸的零件结构示例(一)

(a)难于拆卸;(b)便于拆卸

图8-12 便于拆卸的零件结构示例(二)

(a)难于拆卸;(b)便于拆卸

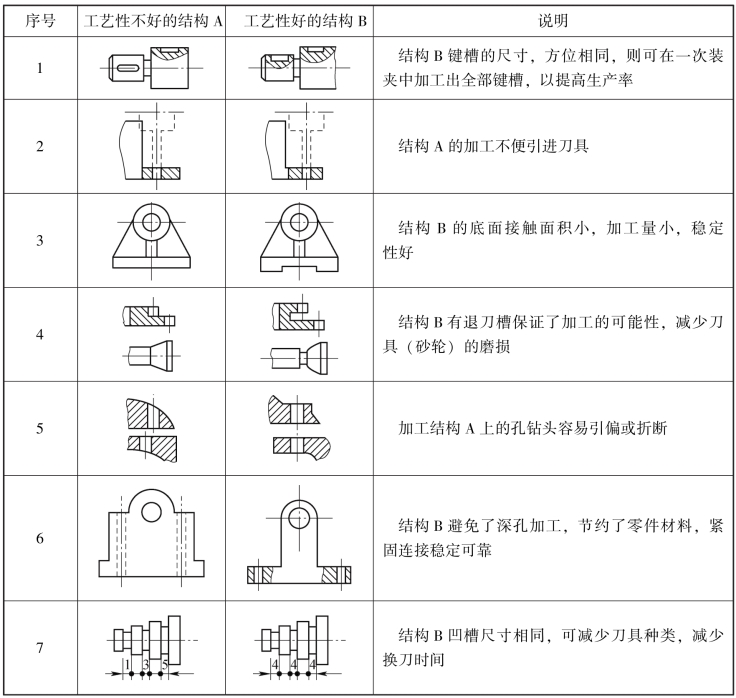

表8-6中列举了7种常见的工艺性不好的结构及其改良方法。

表8-6 零件加工工艺性不好的结构及其改良方法

3)技术要求分析

零件的技术要求主要有:

(1)加工表面的形状精度(包括形状尺寸精度和形状公差);

(2)主要加工表面之间的相互位置精度(包括距离尺寸精度和位置公差);

(3)加工表面的粗糙度及其他方面的表面质量要求;

(4)热处理及其他要求。

通过对零件技术要求的分析,就可以区分主要表面和次要表面。上述4个方面均要求较高的表面,即为主要表面,要采用各种工艺措施予以重点保证。在对零件的结构工艺性和技术要求分析后,对零件的加工工艺路线及加工方法就形成一个初步的轮廓,从而为下一步制订工艺规程作好准备。

若在工艺分析时发现零件的结构工艺性不好,技术要求不合理或存在其他问题时,就可对零件设计提出修改意见,并经设计人员同意和履行规定的批准手续后,由设计人员进行修改。

零件的结构工艺性

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。