1.测量基准与设计基准不重合时的尺寸换算

测量基准与设计基准不重合的尺寸换算在生产实际中是经常遇到的,下面举两个实例。

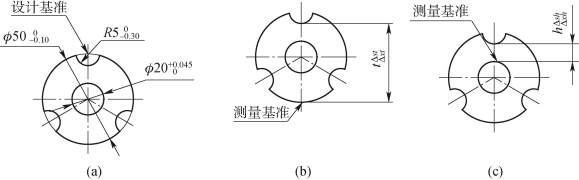

【实例7-1】如图7-16所示,要加工3个均布的圆弧槽![]() ,3个均布的圆弧槽圆心为设计基准,在φ50的圆周上,如图7-16(a)所示。若为单件小批生产,则通过试切法获得尺寸时,在圆弧槽加工后,尺寸就无法测量。因此,在拟定工艺过程时,就要考虑是选用7-16(b)所示的外圆下母线,还是7-16(c)所示的内孔上母线作为测量基准来换算出尺寸。

,3个均布的圆弧槽圆心为设计基准,在φ50的圆周上,如图7-16(a)所示。若为单件小批生产,则通过试切法获得尺寸时,在圆弧槽加工后,尺寸就无法测量。因此,在拟定工艺过程时,就要考虑是选用7-16(b)所示的外圆下母线,还是7-16(c)所示的内孔上母线作为测量基准来换算出尺寸。

图7-16 测量基准与设计基准不重合

(a)设计基准;(b)以外圆下母线为测量基准;(c)以内孔上母线为测量基准

解:1)以φ50下母线为测量基准

(1)画出如图7-17所示的尺寸链。

图7-17 以外圆下母线为测量基准

(2)在该尺寸链中,外径是由上道工序加工直接保证的,尺寸t应在本测量工序中直接获得,均为组成环;而R5是最后自然形成且满足零件图设计要求的封闭环。故该尺寸链中,外径是增环,t是减环。

(3)求基本尺寸:因5=50-t,所以t=45 mm。

(4)求t的上偏差:因0=0-Δxt,所以Δxt=0。

(5)求t的下偏差:因-0.3=-0.1-Δst,所以Δst=+0.2 mm。

(6)故测量尺寸t=![]() mm。

mm。

(7)验算:T5=T50+T45,即0.3=0.1+0.2,正确。

2)以选内孔上母线C为测量基准

画出如图7-18所示的尺寸链。

图7-18 以内孔上母线为测量基准

根据以上计算方法,可得h的测量尺寸为h=![]() mm。

mm。

【实例7-2】图7-19所示,某零件加工时要求保证设计尺寸(6±0.1)mm,但该尺寸不便测量,只好通过尺寸x来间接保证,试求工序尺寸x及其上、下偏差。

解:(1)确定封闭环,绘制工艺尺寸链。根据题意,尺寸(6±0.1)mm为设计尺寸,但无法测量,需要通过尺寸x来间接保证,所以是封闭环。从封闭环(6±0.1)mm右端开始,依次找到尺寸x、![]() 和(26±0.05)mm,回到封闭环(6±0.1)mm左端,形成一个封闭的尺寸链,如图7-19(b)所示。

和(26±0.05)mm,回到封闭环(6±0.1)mm左端,形成一个封闭的尺寸链,如图7-19(b)所示。

(2)确定增环和减环。26±0.05和x增环,![]() 为减环。

为减环。

(3)计算x基本尺寸

6=x+26-36

x=16 mm

(4)计算x上偏差

0.1=ES(x)+0.05-(-0.05)

ES(x)=0

(5)计算x下偏差

-0.1=EI(x)+(-0.05)-0

EI(x)=-0.05 mm

图7-19 测量基准与设计基准不重合

(a)零件图;(b)尺寸链(https://www.xing528.com)

(6)结果:工序尺寸x=![]() mm。

mm。

讨论:假废品情况。

当尺寸(26±0.05)mm为26.05 mm,尺寸![]() mm为35.95 mm,尺寸(6±0.1)mm为5.9 mm时,这3个尺寸都合格,但根据尺寸链基本尺寸计算的结果,x却等于15.8 mm。按理应该是超差,不合格,属于废品。这种废品就是所谓的“假废品”,即检测中出现“误废”情况。

mm为35.95 mm,尺寸(6±0.1)mm为5.9 mm时,这3个尺寸都合格,但根据尺寸链基本尺寸计算的结果,x却等于15.8 mm。按理应该是超差,不合格,属于废品。这种废品就是所谓的“假废品”,即检测中出现“误废”情况。

只要测量尺寸的超差量小于或等于其余组成环尺寸公差之和,就有可能出现假废品。为此,应对该零件各有关尺寸进行复检和验算,或采用专用量具,以免将实际合格的零件报废而导致浪费。

产生假废品的根本原因在于测量基准和设计基准不重合。组成环环数愈多,公差范围愈大,出现假废品的可能性愈大。假废品的出现,会给生产质量管理带来诸多麻烦。因此,不到非不得已,不要使工艺基准与设计基准不重合。

2.定位基准与设计基准不重合时的尺寸换算

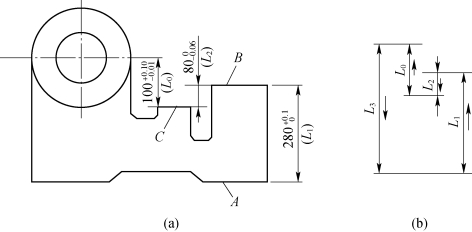

【实例7-3】如图7-20(a)所示,某零件A、B及C面已加工。现进行镗孔作业,由于装夹原因,选A面为工序定位基准。但原该孔设计基准为C面,出现基准不重合,故须对该工序尺寸L3进行计算。

图7-20 定位基准与设计基准不重合

(a)零件图;(b)尺寸链

解:(1)根据尺寸之间相互关系建立尺寸链,如图7-20(b)所示。

(2)尺寸L1、L2和L3均为前面及本工序直接得到的尺寸,属于组成环,L0为最后间接获得的尺寸,属于封闭环。

(3)从尺寸链简图可判断,L2和L3是增环,L1是减环。

(4)计算L3基本尺寸。因L0=L2+L3-L1,所以

L3=L0-L2+L1=100-80+280=300 mm。

(5)计算L3上偏差。因ES(L0)=ES(L2)+ES(L3)-EI(L1),所以

ES(L3)=ES(L0)-ES(L2)+EI(L1)=0.15-0-0=0.15 mm。

(6)计算L3下偏差。因EI(L0)=EI(L2)+EI(L3)-ES(L1),所以

EI(L3)=EI(L0)-EI(L2)+ES(L1)=-0.15+0.06+0.1=0.01 mm。

(7)所以L3=![]() mm。

mm。

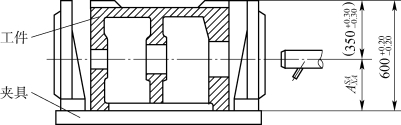

【实例7-4】如图7-21所示,某工件设计尺寸为(350±0.30)mm,设计基准为下底面,为使镗孔时夹具能安置中间导向支架,加工中以箱体顶面作为定位基准。

图7-21 定位基准与设计基准不重合

解:此时A为工序尺寸,则

A=600-350=250 mm

又因为T350=TA+T600,即

0.6=TA+0.4

所以TA=0.2 mm。

由于尺寸350 mm和600 mm均为对称偏差,故A=(250±0.10)mm。

讨论:

如果有另一种情况,若箱体图规定(350±0.30)mm(要求不变)、(600±0.40)mm(公差放大),则因为T600>T350(即0.80>0.60),就无法满足工艺尺寸链的基本计算式的关系,即使本工序的加工误差TA=0,也无法保证获得350±0.30尺寸在允许范围之内。这时,就必须采取以下措施。

(1)与设计部门协商,能否将孔中心线的位置尺寸350 mm要求降低,如要放大到T350>T600,但这往往是难以做到的。

(2)改变定位基准,即用底面定位加工,使得定位基准与设计基准重合,但加工过程麻烦,中间导向支承要用吊装式,难以满足批量生产。

(3)提高上一道工序的加工精度,即缩小(600±0.40)mm的公差,使T600<T350。比如,上例中T350=0.60 mm,而TA=0.20 mm,T600=0.40 mm是可以做到的。

(4)适当选择其他加工方法,或采取技术革新,使上工序和本工序尺寸的加工精度均有所提高。比如,使T600=0.50 mm,TA=0.10 mm,这样也能保证实现(350±0.30)mm的技术要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。