【摘要】:1)切削加工后的表面粗糙度切削加工时表面粗糙度的形成,大致可归纳为三方面的原因:几何因素、物理因素和工艺系统的振动。切削残留面积的高度决定着表面粗糙度值的大小。图6-56塑性材料加工后的表面实际轮廓和理论轮廓2)磨削加工后的表面粗糙度影响磨削后表面粗糙度的因素可归纳为以下三方面。砂轮上磨粒的微刃形状和分布对于磨削后的表面粗糙度是有影响的。

1)切削加工后的表面粗糙度

切削加工时表面粗糙度的形成,大致可归纳为三方面的原因:几何因素、物理因素和工艺系统的振动。

(1)几何因素。形成粗糙度的几何因素是由刀具相对于工件做进给运动时在加工表面上遗留下来的切削层残留面积。切削残留面积的高度决定着表面粗糙度值的大小。

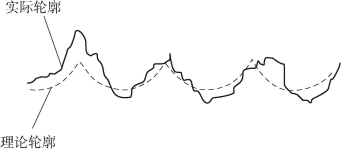

(2)物理因素。由图6-56可知,塑性材料加工后的表面实际轮廓和理论轮廓有比较大的差别。这主要是与被加工材料的性能及切削机理有关的物理因素的影响。切削过程中,刀具的刃口圆角及后刀面对工件挤压与摩擦而产生塑性变形。韧性越好的材料塑性变形就越大,且容易出现积屑瘤与鳞刺,使粗糙度严重恶化。

(3)工艺系统的振动。在加工过程中,工艺系统的振动会使加工表面产生波度,从而增大加工表面粗糙度。

(https://www.xing528.com)

(https://www.xing528.com)

图6-56 塑性材料加工后的表面实际轮廓和理论轮廓

2)磨削加工后的表面粗糙度

影响磨削后表面粗糙度的因素可归纳为以下三方面。

(1)与磨削过程和砂轮结构有关的几何因素。砂轮上磨粒的微刃形状和分布对于磨削后的表面粗糙度是有影响的。

(2)与磨削过程和被加工材料塑性变形有关的物理因素。大多数磨粒只有滑擦、耕犁作用。磨削量是经过很多后继磨粒的多次挤压因疲劳而断裂、脱落,所以加工表面的塑性变形很大,表面粗糙度值就大。

(3)工艺系统的振动因素。为了降低表面粗糙度值,应考虑以下主要影响因素:砂轮的粒度、砂轮的修整、砂轮速度、工件速度、径向进给量、轴向进给量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。